Приближенный расчет и конструкция малогабаритного катионитового фильтра

При расчете и конструировании катионитового фильтра для автотранспортного предприятия следует исходить из особенностей его работы и характера потребления воды в нем. Необходимое количество воды, рассчитанное по формуле (1), может быть получено в фильтре как малого, так и большого размера. Как минимум, фильтр должен обеспечить умягчение воды в количестве, необходимом для удовлетворения суточной потребности автотранспортного предприятия.

При сравнительно небольших количествах воды, расходуемой автотранспортным предприятием на заправку систем охлаждения двигателей, особой точности в расчете катионитового фильтра не требуется. Приближенный расчет, выполненный на основании оптимальных исходных данных, является вполне достаточным. Исходя из этого в основу расчетной схемы следует положить производительность фильтра, равную суточному потреблению воды в автотранспортом предприятии (вода должна быть получена в течение одного фильтроцикла, проводимого в одну смену).

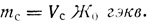

Определение количества солей жесткости, удаляемых из воды за один фильтроцикл. Количество солей жесткости mс можно вычислить по объему суточного потребления воды Vc из уравнения (1) и ее общей максимальной жесткости Ж0, в период, предшествующий весеннему таянию снегов.

Количество солей, удаляемых за один фильтроцикл, будет равно

(3)

(3)Определение объема катионита, необходимого для умягчения воды, потребляемой за сутки. Количество солей mс, найденное выше, позволяет определить объем катионита (сульфоугля) - Vкат, необходимого для нашей цели. Если рабочая обменная емкость сульфоугля, находящегося в воде в набухшем состоянии, равна Eраб, то

или подставив значение m из (3), получим

Для расчета величину Eраб следует брать из табл. 8.

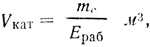

Нахождение основных ориентировочных габаритов фильтра. Опытным путем установлено, что наиболее рациональной высотой Н фильтрующего слоя катионита является 2,2 м. Зная этот объем катионита Vкат в фильтре, имеющего форму цилиндра, не трудно вычислить ориентировочный диаметр фильтра D и площадь его поперечного сечения F по формулам:

(4)

(4)и

(5)

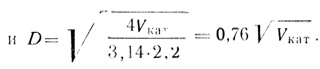

(5)Выбор трубы для изготовления корпуса фильтра. Корпус фильтра можно изготовить из отрезка трубы. Подходящими для нашей цели являются трубы, которые выпускаются нашей промышленностью с диаметром условного прохода: 0,4; 0,45; 0,5; 0,6; 0,7; 0,8 м. Поэтому, вычислив диаметр фильтра ориентировочно по уравнению (5), следует из приведенных выше диаметров труб выбрать ближайшую большего подходящего диаметра. При изготовлении корпуса фильтра из отрезков труб с диаметрами, приведенными выше, и с высотой слоя катионита 2,2 м можно пользоваться данными табл. 8.

Воспользовавшись отрезком готовой трубы с диаметром по ГОСТу, несколько превосходящим расчетный из уравнения (5), мы получим объем фильтра, а следовательно, и его пропускную способность, несколько превышающие расчетные величины. Тогда следует, оставив выбранную ранее высоту 2,2 м, пересчитать объем сульфоугля в фильтре и его пропускную способность.

В табл. 8 показаны диаметры условного прохода труб dy, площади их поперечного сечения F, объем Vкат, вес mкат катионита в фильтрах, а также количества воды Vф, умягчаемой за один фильтроцикл. Умножив этот новый полученный из размеров труб объем катионита V'кат в фильтре на рабочую обменную емкость сульфоугля Ераб, можно получить количество граммэквивалентов солей общей жесткости, которые могут быть поглощены данным объемом катионита V'кат. Величину Ераб следует выбрать в табл. 8 соответственно жесткости воды и сорта сульфоугля.

Таблица 8. Технологические показатели катионитовых фильтров, изготовляемых из отрезков труб

* (В числителе показана общая жесткость воды (Ж0) в гэкв/м3, а в знаменателе, соответствующая ей рабочая обменная емкость в гэкв/м3)

Разделив полученную величину Vкат' на жесткость Ж0, получают объем умягчаемой воды в течение одного фильтроцикла Vф.

Таким образом,

Vф = V'катЕраб/Ж0

Пользуясь табл. 8, можно обойтись и без расчета, а необходимую трубу подобрать следующим образом.

Сначала в зависимости от имеющегося сорта сульфоугля следует найти жесткость воды, соответствующую той, которую необходимо умягчать. Затем в соответствующей горизонтальной строчке находят объем воды, близкий к тому, который необходим и вверху находят нужный диаметр трубы.

Пример. Вода в автотранспортном предприятии имеет общую жесткость 7,8 гэкв/м3. Расход ее в течение суток составляет 19-20 м3. Если еульфоуголь будет применяться крупный, то из табл. 8 находим величину жесткости воды, близкую к необходимой, т. е. 8 гэкв/м3 и соответствующую ей рабочую обменную емкость 304 гэкв/м3. В этой строчке показан объем воды 23,7 м3, близкий к суточному потреблению. Таким образом, для поставленной цели следует взять трубу с диаметром условного прохода 0,6 м.

Определение высоты фильтра. К рациональной высоте слоя катионита - 2,2 м следует прибавить длину, необходимую для размещения нижней и верхней дренажных систем, примерно 0,5-0,6 м. Таким образом, для изготовления фильтра потребуется отрезок трубы длиной 2,7-3,0 м.

Определение часовой производительности фильтра. Производительность фильтра Q определяют допускаемой скоростью фильтрования v (м/ч), умноженной на площадь поперечного сечения фильтра F (м2),

Q = vF м3/ч. (6)

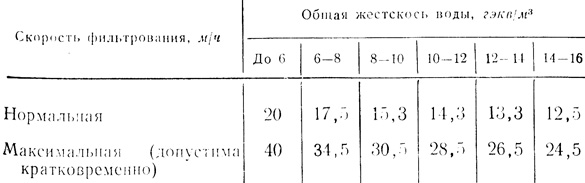

На основании экспериментальных исследований установлены определенные скорости фильтрования, которых следует придерживаться при различных величинах общей жесткости воды (табл. 9).

Таблица 9. Влияние жесткости воды на скорость фильтрования

Так как с увеличением жесткости воды скорость фильтрования должна быть уменьшена, то производительность фильтра будет также уменьшаться (см. табл. 8). Поэтому при большой жесткости исходной воды производительность может оказаться слишком низкой. В этом случае можно взять трубу ближайшего большего диаметра, что обеспечит более высокую производительность. Вместе с этим увеличится и объем умягчаемой воды.

Определение необходимого времени для фильтроцикла. При выполнении фильтроцикла время затрачивается на основную операцию умягчения ty и вспомогательные операции: взрыхление, регенерацию и отмывку от соли.

Если на все вспомогательные операции необходимо затратить примерно 1,5 ч, то общее время tф фильтроцикла будет равно:

tф = ty + 1,5, или tф = Vф/vF + 1,5,

где Vф - объем умягченной воды, которая может быть получена за 1 фильтроцикл, м3;

v - допустимая скорость фильтрования (см. табл. 9), зависящая от жесткости воды, м/ч;

F - площадь поперечного сечения фильтра, м2.

Пример. Для автотранспортного предприятия требуется объем умягченной воды, округленно равный 47 м3. Если общая жесткость воды составляет 7,8 гэкв/м3, то из табл. 9 нормальная скорость фильтрования должна быть 17,5 м/ч. При площади поперечного сечения фильтра 0,503 м2(D = 0,8 м) время фильтроцикла будет равно

tф = 47/17,5*0,503 + 1,5 = 6,84 ч.

т. е. 6 ч 50 мин.

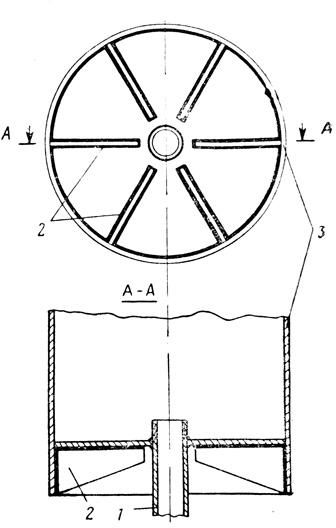

Днище фильтра. Днище фильтра испытывает напряжение изгиба, доходящее до 6-7 кГ/см2. Как показывают расчеты, для того чтобы это напряжение не превысило допустимой величины, необходимо, чтобы днище было сферическим или чтобы толщина его была не менее 20 мм. При диаметре корпуса фильтра не более 0,4 м днище можно сделать плоским. В автотранспортном предприятии изготовить днище сферической формы из листа стали толщиной 20 мм невозможно. Для того чтобы избежать этого, можно предложить конструкцию днища (рис. 12), которая вполне обеспечит необходимую прочность и которая может быть выполнена в любом автотранспортом предприятии. Днище вырезают из листа стали толщиной 8-10 мм и полученный круг вставляют в трубу 3 (рис. 12) на расстоянии 70 мм от ее нижнего края. В таком положении днище приваривают к стенкам трубы. Для придания днищу необходимой прочности снизу к нему приваривают радиально шесть угольников 2 под углом 60°. Угольники не должны доходить до центра, где должна находиться дренажная труба 1. Сторона угольника, которую приваривают к внутренней стенке трубы, может иметь размеры 60-80 мм, противоположная сторона, направленная к дренажной трубе, может быть размером 20-30 мм. Прежде чем приваривать днище, можно сначала смонтировать на нем нижнее дренажное устройство. Можно также к днищу в центре приварить патрубок с резьбой, а затем на ней, когда днище будет приварено, укрепить через люк нижнее дренажное устройство.

Рис. 12. Днище фильтра

Люк в нижней части фильтра необходимо сделать такого размера, чтобы можно было монтировать нижнее дренажное устройство и выполнять бетонную заливку.

При такой конструкции днища опорные лапы, на которые устанавливают фильтр, могут быть приварены не к днищу, а к боковым поверхностям корпуса фильтра.

Крышку фильтра лучше всего сделать съемной и потому к верхней части корпуса фильтра следует приварить соответствующий фланец. Давления, которые испытывают днище и крышка, мало отличаются друг от друга, и потому конструкции их могут быть одинаковыми.

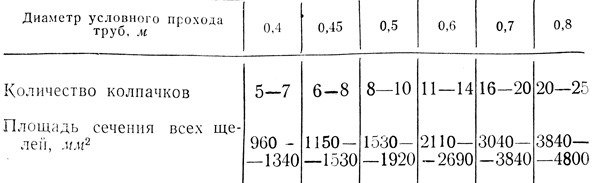

Нижнее дренажное устройство фильтра. Очень важным является расчет пропускной способности дренажного устройства. Количество дренажных колпачков или щелей, а также их размещение в дренажном устройстве должно обеспечить равномерное распределение воды по всей площади фильтра. Чем меньше в дренажном устройстве сопротивление прохождению воды, тем равномерность распределения ее выше.

Для коллектора используют трубы диаметром от 80 до 150 мм. Для фильтров с небольшими диаметрами можно обойтись без дренажного устройства из труб. Достаточно будет изготовить промежуточное днище, приваренное на высоте 50-80 мм от нижнего края трубы. В этом промежуточном днище в соответствии с расчетом в шахматном порядке следует просверлить необходимое количество отверстий и к ним приварить короткие ниппели, на которые Надо навернуть дренажные колпачки ВТИ-К или ВТИ-5.

Таблица 10. Количество дренажных колпачков в фильтрах с различными диаметрами

Количество ниппелей и дренажных колпачков обычно исчисляют исходя из площади сечения или диаметра фильтра (табл. 10).

Ориентировочное равномерное распределение колпачков по площади сечения фильтра не представляет особых трудностей.

Если колпачки размещают по углам квадрата, сторона которого равна b, то это расстояние может быть найдено по уравнению

b = 0,7(D-40)/√(20+n) - 3 мм,

где D - внутренний диаметр трубы, мм;

n - общее количество колпачков.

Пример. Если фильтр предполагается изготовить из трубы ∅0,7 м, то среднее количество колпачков на нем по табл. 10 будет равно 18. Подставив значения величин n и D в формулу, находим расстояние между двумя смежными колпачками, а именно

Зная эту величину, не трудно на чертеже набросать места расположения ниппелей и колпачков и найти все необходимые размеры для размещения ответвлений.

Если дренажные колпачки предполагается установить на промежуточном днище, то вопрос решается еще проще. На днище размечают места расположения колпачков, просверливают или прорезают отверстия и приваривают к ним ниппели для колпачков длиной 25 мм из трубы ∅1/2".

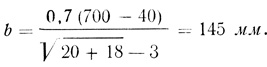

В последнее время получили распространение дренажные устройства, изготовленные из тонкостенных труб из нержавеющей стали. Трубы с наружным диаметром от 57 до 76 мм включительно имеют толщину стенок 1,5-7,0 мм, а трубы диаметром от 83 до 89 мм - от 3,0 до 7,0 мм.

Для изготовления дренажных устройств можно брать трубы минимальной толщины.

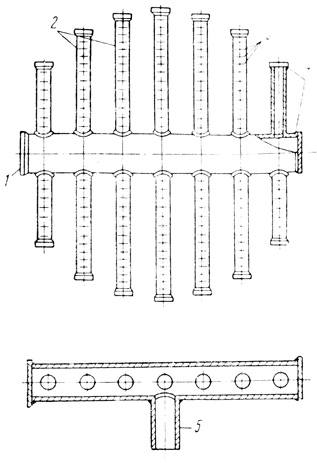

Такие дренажные устройства из нержавеющей стали хорошо себя зарекомендовали на практике, так как они не подвергаются коррозии. Дренажные устройства этого вида (рис. 13) состоят из коллектора 1 и приваренных к нему ответвлений - трубок 2 несколько меньшего диаметра. Но прежде чем приваривать ответвления, необходимо на них прорезать такое количество щелей 3, которое обеспечит необходимый пропуск воды через дренаж. Затем к концам коллектора и свободным концам трубок приваривают круглые пластинки 4 из нержавеющей стали. Щели прорезают фрезой 0,4 мм. Наиболее производительными являются дренажи, у которых щели прорезаны с двух сторон трубки в вертикальном направлении или под углом 45° к оси ответвления.

Рис. 13. Щелевой дренаж из нержавеющей стали

Каждая щель должна быть не более 1/3 длины окружности трубы. Это необходимо для того, чтобы не ослабить прочность сечения труб. С этой же целью щели, прорезанные с двух сторон трубы, не должны находиться в одной плоскости. Для этого щели с одной стороны трубы располагают под углом 45° к горизонтальной плоскости и с другой - под углом 135°. Тогда щели с двух сторон получаются расположенными под углом 90° друг к другу.

Для укрепления коллектора в днище внизу его прорезают отверстие по диаметру трубы 5, через которую будет подаваться вода в дренажное устройство. К коллектору приваривают короткий ниппель для установки на муфте всего дренажного устройства. При сварке дренажного устройства из нержавеющей стали следует пользоваться электродами ∅ 2-3 мм следующих марок ЦЛ-11, УОНИИ-13нж, Л-38М, Л-40М и ОЗЛ-7. Ответвления можно приваривать к коллектору через каждые 100 мм и на каждом ответвлении по бокам прорезать щели через каждые 30-50 мм.

Дренажные устройства с колпачками и щелевые требуют бетонной заливки. Верхнее дренажное устройство может быть изготовлено подобно системе промышленных фильтров (см. рис. 8).

Выбор насоса для установки. Для подачи воды в фильтр применяют обычно центробежные консольные одноступенчатые насосы типа К.

Выбор марки насоса не представляет особых трудностей, если известна величина часовой производительности катионитовой установки [см. уравнение (6)]. Насос для нагнетания воды в катионитовый фильтр должен развивать напор не менее 5 м вод. ст. и обладать производительностью не менее 2 м3/ч.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'