Диагностика и электроника

Нельзя утверждать, что техническая диагностика - новая проблема. С тех пор как появились первые машины, начался поиск методов обнаружения в них дефектов и прогнозирования аварий. Еще наши деды, отправляясь в путь, качали руками колесо телеги, чтобы оценить износ оси и втулки и убедиться, что телега не сломается в дороге.

Длительный опыт эксплуатации тракторов и комбайнов миллионной армией механизаторов позволил выработать некоторые практические рецепты диагностики машин, которые затем были узаконены инструкциями по их эксплуатации. Простой осмотр машины, ощупывание и остукивание деталей, расположенных снаружи, позволяют вскрыть большое число дефектов и предотвратить аварию.

Для обнаружения потеков топлива, масла, воды вряд ли нужно изобретать специальные приборы, с этой задачей успешно справляются глаза механизаторов. Остукиванием гайки можно проверить ее затяжку, ощупыванием проверяют натяжение ремня вентилятора и т. д.

Опытный механизатор может сделать довольно правильный вывод о состоянии машины, понаблюдав некоторое время за ее работой и послушав ее шум. Так, если двигатель не заводится в течение двух-трех минут после начала прокручивания его коленчатого вала (зимой это время увеличивается до пяти-восьми минут), значит, он неисправен, а если работает с перебоями ("троит", как говорят механизаторы), значит, в систему питания попадает воздух или отказала форсунка. О многом может сообщить цвет выпускных газов, характер стука двигателя, устойчивость скорости вращения коленчатого вала и многие другие внешние проявления, которые можно увидеть, услышать или осязать.

Простейшие приспособления позволяют повысить объективность диагноза. Так, если подержать кусок белой бумаги над выпускной трубой двигателя полминуты, то отпечаток, оставленный выпускными газами на бумаге, позволит обнаружить масляные пятна, свидетельствующие об износе или закоксовании маслосъемных колец, или пятна, оставленные несгоревшим топливом, которые указывают на нарушение процесса горения в цилиндре двигателя.

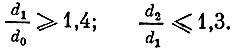

Кусок фильтровальной бумаги может служить анализатором качества масла в картере. При работающем двигателе при помощи масломерной линейки достают и наносят на бумагу несколько капель масла и подсушивают бумагу на головке блока. На ней образуются пятна в виде характерных концентрических колец с темным ядром в центре. По отношению диаметров колец можно оценить качество масла. Если обозначить: d0 - диаметр темного ядра; d1 - диаметр кольца, окружающего ядро, и d2 - диаметр всего пятна, оставленного каплей масла, то для нормального масла должны выполняться соотношения:

Кроме того, ядро пятна не должно быть черным. В против-ном случае следует сделать вывод о неисправности двигателя или о недоброкачественности масла.

Проблема технической диагностики постоянно привлекает внимание изобретателей, которые создали большое число различных приспособлений для контроля за состоянием машин. Наиболее частой причиной плохой работы двигателя являются неисправности топливной аппаратуры, поэтому вполне естественно, что эта система в первую очередь нуждается в диагностике. Для ее проверки и регулировки в условиях мастерской служат специальные стенды. Наиболее распространен стенд СДТА-1, разработанный Государственным всесоюзным научно - исследовательским технологическим институтом ремонта и эксплуатации машинно-тракторного парка (ГОСНИТИ).

Для проверки элементов топливной си-стемы в полевых условиях используют максиметр. Им проверяют давление впрыска топлива форсункой, герметичность плунжерных пар и некоторые другие показатели. Часто причина снижения мощности двигателя и перерасхода топлива заключается в опережении или запаздывании момента начала подачи топлива в цилиндр. Для измерения этого показателя используют моментоскопы. Наиболее известный из них - стеклянная трубочка с надетой на нее резиновой трубочкой. Ее укрепляют на штуцере первой секции топливного насоса и начинают вручную прокручивать коленчатый вал двигателя, следя за моментом, когда столбик топлива в стеклянной трубочке начнет подниматься. Так фиксируется момент начала подачи топлива насосом. Положение коленчатого вала в этот момент укажет на величину запаздывания или опережения начала впрыска топлива.

Важной системой двигателя является цилиндро-поршневая группа. Величина износа ее элементов служит одним из основных показателей при решении вопроса о необходимости ремонта двигателя. Степень износа цилиндро-поршневой группы можно оценить или с помощью анализа картерных газов или по величине сжатия в камере сгорания.

Для измерения количества газов, прорывающихся в картер из камеры сгорания, используют бытовой газовый счетчик, присоединяя его к картеру вместо сапуна.

Для измерения степени сжатия в цилиндре служит компрессиметр. Прибор устанавливают на головку блока цилиндров вместо форсунки. Дизель прокручивают вручную или при помощи пускового двигателя. Величину сжатия в цилиндре показывает стрелка манометра. В некоторых типах компрессиметров давление в цилиндре двигателя создается специальным компрессором, а манометр служит для оценки скорости утечки воздуха из камеры сгорания через неплотности цилиндрово-поршневой группы и клапанного механизма.

Характерной особенностью всех известных сейчас приспособлений для диагностики является то, что для их использования требуется частичная разборка машины. Это требует больших затрат времени на обследование машины и способствует увеличению износов, поскольку после каждой разборки скорость износа машины возрастает.

Проводили такой эксперимент: снимали и снова ставили на место головку блока цилиндров, поршни и заменяли поршневые кольца. Обнаружили, что даже простое снятие головки блока и установка снова ее на место значительно ускоряет износ двигателя.

Вызывает неудовлетворение также тот факт, что в каждом приспособлении используется свой физический принцип - одни из них оперируют с давлением газов, другие с перемещением столба топлива в стеклянной трубке, третьи основаны на измерении температуры и т. д.

Приспособлений для диагностики машин очень много. И вместе с тем диагностической службы в сельском хозяйстве по существу нет. 75% двигателей отправляются в ремонт преждевременно, потому что механизаторы не имеют возможности определить их потребность в ремонте. В разгар полевых работ по техническим причинам стоит каждый пятый трактор, причем большая доля вины за это падает на простые, но неожиданные аварии - они застают механизаторов врасплох, не дают возможности к ним своевременно подготовиться.

Из-за отсутствия эффективной диагностики зимой приходится разбирать почти каждый трактор, чтобы убедиться, что он не подведет весной, а это, в свою очередь, вызывает излишний расход запасных частей: когда трактор разобран, никто не хочет ставить в него хотя и годные, но уже поработавшие детали. Обследование выброшенных в металлолом деталей показывает, что около 80% из них могли бы еще работать целый сезон.

Некоторые специалисты в области эксплуатации машин считают, что всему виной является нехватка приспособлений для диагностики машин. Стоит изо-брести еще десяток-другой приборов вроде компрессиметра или максиметра, и проблема диагностики будет решена. Но это большое заблуждение. Если идти таким путем, то сельской инженерной службе придется вооружиться не одной сотней диагностических приспособлений, а эффект будет невелик. Вспомните, сколько кинематических пар у трактора, комбайна, автомобиля, и для каждой из них нужно иметь специальный диагностический прибор. Иначе диагностика не получится. Если мы будем иметь возможность диагностировать, скажем, шестерни, а что делается в подшипниках того же механизма, узнать не сможем, то пользы от такой диагностики не будет.

Сотни приспособлений потребуют большой грузовик для их перевозки. Механику понадобятся годы, чтобы научиться свободно пользоваться таким многообразием приборов. Но и это еще не самое главное. Одно из основных требований, предъявляемых к диагностике,- это быстрота. Если на диагностирование машины требуются сутки, то, видимо, проще ее разобрать и посмотреть, что у нее делается внутри, чем манипулировать с приборами. Только 10-15 минут - вот приемлемое время на обследование машины. Но с приспособлениями типа компрессиметра такой быстроты не достигнуть. Чтобы этим прибором измерить компрессию в цилиндре двигателя, нужно снять форсунку, закрепить на ее место наконечник прибора, снять показания, а затем поставить форсунку на место. Не меньше получаса потребуется на эти операции, а у двигателя четыре цилиндра и, кроме компрессии, нужно проверить еще десятки других показателей.

Отсюда вывод - диагностические приборы должны быть электронными и действовать автоматически! Пока ничто не может конкурировать в быстродействии с электроникой.

Многие механизаторы знают, а возможно и пользовались пневматическим передвижным тормозом для измерения мощности тракторных двигателей, которые еще недавно поставляли сельскому хозяйству. Весит он около 850 кг. Его прицепляют к летучке и перетаскивают от трактора к трактору. Но немного машин можно обследовать этим громоздким агрегатом за рабочий день. Не менее часа уходит на измерение мощности одного трактора. Кроме того, им нельзя воспользоваться, если у трактора нет вала отбора мощности, а такие машины составляют 3/4 парка. Он не годится для измерения мощности комбайнового двигателя. В общем недостатков у этой установки больше, чем нужно.

На международной выставке "Автоматизация-69" в Москве демонстрировался другой прибор для измерения мощности двигателей, разработанный сотрудниками СибИМЭ. Это небольшой чемоданчик весом 8 кг, а измерить мощность с его помощью можно у любого двигателя: и у моторчика, установленного на машине для обкашивания газонов, и у огромного дизеля, движущего океанский корабль. Всего одна-две минуты уходят на подключение прибора к мотору и измерение мощности. С таким "чемоданчиком" механик может объехать за день десятки тракторов.

Такое быстродействие и универсальность обеспечивает электроника. Принцип, заложенный в прибор, очень прост, и его знали давно. Но реализовать его удалось только потому, что за дело взялись специалисты, которые хорошо знали устройство двигателей и электронику.

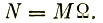

Как известно, ускорение маховика двигателя j во время разгона прямо пропорционально эффективному крутящему моменту M и обратно пропорционально моменту инерции вращающихся частей I:

Момент инерции I двигателя - величина постоянная, и ее можно рассчитать или измерить заранее. Поэтому, если измерить ускорение маховика во время разгона, то по приведенной формуле можно определить крутящий момент двигателя, в свою очередь, мощность двигателя N равна произведению крутящего момента на скорость коленчатого вала Q:

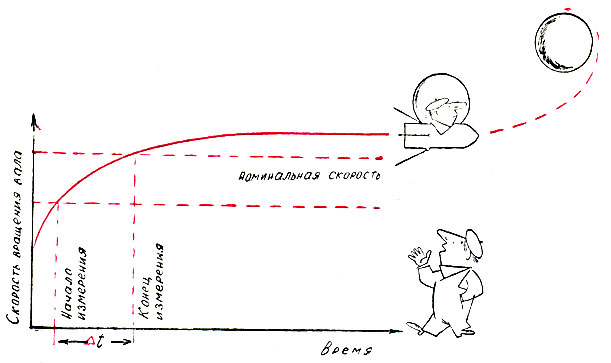

Мощность двигателя обычно измеряют при номинальной скорости вращения коленчатого вала. Поэтому ускорение маховика нужно измерить в тот момент, когда его скорость во время разгона достигнет номинального значения.

Рис. 2. Изменение скорости коленчатого вала после включения полной подачи топлива. Чем меньше интервал времени, тем больше мощность двигателя

Разгон тракторного дизеля при резком включении акселератора от скорости вращения вала 900 оборотов в минуту до номинальной скорости длится примерно 10 оборотов, что составляет 0,5-0,9 секунды. А для измерения мощности двигателя ускорение маховика нужно измерить в течение 0,1 секунды, причем в тот момент, когда его скорость вращения достигнет номинального значения. Конечно, никакими механическими устройствами этого сделать нельзя. А в электронном приборе все делается очень просто. Механик вставляет в отверстие в картере маховика специальный датчик. При вращении зубья маховика проходят мимо датчика, который при этом вырабатывает электрические импульсы. Чем быстрее вращается маховик, тем чаще проходят его зубья мимо датчика, чаще следуют импульсы.

Перед измерением двигатель работает на малой скорости. Затем механик резко включает полную подачу топлива и двигатель начинает набирать обороты. Специальный счетчик, который установлен в приборе, считает приходящие электрические импульсы и, как только частота их поступления в счетчик будет соответствовать номинальному числу оборотов, в приборе включается второй счетчик, который измеряет изменение скорости маховика в этот момент. Это и укажет его ускорение, которое затем прибор умножит на момент инерции двигателя I и на номинальную скорость вращения коленчатого вала Q. В результате стрелка прибора покажет мощность в лошадиных силах, которую развивает двигатель.

Мы рассказали о сравнительно простой проблеме - об измерении мощности двигателей. Неизбежность применения электроники станет особенно очевидной, когда речь пойдет о проблеме диагностики во всей ее сложности.

Конечно, всякое новшество несет с собой определенные затруднения. Так было, когда крестьянин от сохи переходил на трактор, так было, когда в начале пятидесятых годов на смену керосиновым тракторам в сельское хозяйство пришли сложные дизельные машины. Будут трудности и при перевооружении сельской инженерной службы электронным оборудованием. Но научно-технический процесс неумолим. Он не делает исключений и не обойдет стороной сельское хозяйство. Мы живем в век электроники и вычислительных машин - они должны стать нашими помощниками в организации производительного использования мощной сельскохозяйственной техники.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'