3. Усовершенствование конструкции и создание новых типов конвейров

Наряду с увеличением мощности конвейерных линий и их длины развитие зарубежного конвейерного транспорта идет по пути улучшения конструкции конвейеров и применения новых типов конвейеров и лент. При этом основными задачами являются: охват большего объема перевозок с учетом свойств различных грузов, обеспечение сохранности грузов, уменьшение первоначальных капиталовложений и снижение эксплуатационных расходов, применение конвейеров в условиях сложного рельефа местности, уменьшение занимаемой конвейерами площади или территории предприятия.

Особенно большое значение придается удлинению сроков службы конвейерных лент и снижению их стоимости. Это объясняется тем, что до 50% общей стоимости конвейерной установки падает на конвейерные ленты. Эксплуатационные расходы по ленте составляют до 30% общих расходов.

В последние годы во многих странах и прежде всего в Англии начали применяться высокоэкономичные канатно-ленточные конвейеры [135], выпускаемые фирмой Cable Belt.

Для удлинения срока службы лент в новом конвейере конструкция разделена на два самостоятельных узла, один из которых выполняет функции доставки материала (несущая лента), другой (тяговое устройство) обеспечивает продольное перемещение ленты [136]. При этом тяговое усилие передается только стальными канатами, воспринимающими продольные растягивающие нагрузки, а лента служит лишь для транспортирования материала и воспринимает вертикальные нагрузки от веса последнего. Новый тип ленточного конвейера отличается простотой конструкции и низкой стоимостью изготовления, позволяет увеличить дальность доставки материала и повысить перепад высот между загрузочной и разгрузочной станциями при использовании одной приводной установки. В новой конструкции отсутствуют опорные ролики для ленты, поскольку опорами тягового каната служат направляющие блоки, размещенные на значительном расстоянии один от другого. так, расстояние между опорными блоками верхней ветви 8 м, нижней (возвратной) 16 м. При эксплуатации ленточного конвейера новой конструкции снижаются потери материала на трассе транспортирования.

Приводную станцию конвейера можно располагать за разгрузочной станцией либо между загрузочной и разгрузочной станциями. Последняя система с так называемой конечной загрузочной станцией особенно выгодна там, где ограничено пространство для размещения приводной станции. В районе разгрузочной станции канат отклоняется от своего прямолинейного движения и огибает горизонтально расположенные промежуточные блоки и приводные барабаны. Обратное движение канат совершает по нижней ветви конвейера. В качестве приводного барабана используется обычный одножелобковый блок с троекратной навивкой каната в параболическом желобе. Основной тяговый канат, шестиканальный, сплетен как и в обычных канатных подвесных дорогах со стандартным коэффициентом запаса прочности. Лента, сбегающая с каната, огибает концевой и возвратный барабан, где соединяется с обратной ветвью тягового каната.

Аналогично происходит процесс сбегания ленты и тяговых канатов на натяжной станции. Натяжная станция несет направляющие блоки каната, удлиненный очиститель ленты и основной возвратный барабан. Сила натяжения выбирается из условия придания ленте определенной продольной жесткости, устраняющей нежелательное провисание ее под воздействием транспортируемого материала. Станция натяжения тяговых канатов имеет наклонные барабаны. В этом случае ход тележки для получения требуемого натяжения канатов намного меньше, чем у существующих устройств. Натяжение несущих канатов достигается раздельно для каждого каната при помощи гирь, размещаемых на противоположном от приводного конца конвейера, обычно в его продольной плоскости. Натяжение ленты осуществляется посредством небольших гирь.

Для контроля количества подаваемого материала на ленту конвейера применяют резиновые валики, а для разравнивания материала, поступающего из бункера насыпной станции, используют стальные валики. Поскольку обычная резиновая лента не может воспринимать значительные продольные усилия, в полотно ленты вводится текстильная прокладка, а в ленты повышенной длины - волокна из стали.

Между лентой и направляющим барабаном (как верхним, так и нижним) перемещается канат, что препятствует поперечным колебаниям ленты при движении с грузом.

Привод ленточного конвейера оснащен гидравлической центробежной муфтой и электрогидравлическим тормозом. Для конвейеров небольшой производительности применяют приводы малых мощностей со стандартной пружинной муфтой и колодочным тормозом. Полная остановка груженой ленты достигается в течение 3-5 сек.

Угол наклона ленты к горизонтальной плоскости у нового типа конвейера до 20°. Кроме того, возможно отклонение ленты от прямолинейного направления движения. При необходимости можно изменять направление движения ленты.

Экономический анализ показывает, что капиталовложения на строительство ленточных конвейеров прежней и новой конструкций примерно одинаковы. Эксплуатационные расходы для нового конвейера производительностью 600-800 т/ч с лентой длиной 2000 м и с перепадом высот загрузочной и разгрузочной станций 60-100 м примерно в 2-3 раза меньше, а число обслуживающих рабочих в 3-4 раза меньше по сравнению с существующими конструкциями.

В настоящее время за рубежом действует более 100 установок канатно-ленточных конвейеров.

Все большее применение получают конвейеры с резино-тросовой лентой, в которых стальные тросы или канаты за-вулканизированы между текстильными вкладками и закрыты слоем резины. такая лента, выполняющая как несущие, так и тяговые функции, позволяет значительно увеличить длину става, поднять прочность ленты и срок ее службы, а, следовательно, снизить капитальные и эксплуатационные расходы. Примером эффективности применения конвейеров с такой лентой может служить конвейер, запроектированный и построенный французской фирмой Socoltra в Испании для транспортирования калийной руды из карьера на обогатительную фабрику [137, 138]. Протяженность конвейера 4 км, производительность 620 т/ч . Расчетами установлено, что наиболее экономичным транспортным средством для данной перевозки является ленточный конвейер, не разделенный на секции. Поэтому конвейер был оснащен цельной лентой шириной 787 мм, армированной стальными канатами. Лента не растягивается более чем на 0,2% и, не нуждаясь в укорачивании, требует лишь небольшой регулировки. Конвейер приводится в движение с помощью двух приводных станций. Натяжение конвейерной ленты в ее головной части осуществляется противовесами, скользящими между направляющими балками, а в хвостовой части - посредством специальной лебедки. Лента со стальными канатами позволяет увеличить интервалы между роликоопорами и применить концевые и промежуточные барабаны меньшего диаметра. Средний интервал между роликоопорами несущей ветви ленты около 1,5 м и холостой ветви около 3,0 м. Определено, что срок службы указанной ленты составит 10 лет. Расчеты показали, что преимущества описываемой конструкции конвейера лентой, армированной стальными канатами, обеспечивают снижение стоимости транспортирования в два раза по сравнению с колесным транспортом.

Для упрочнения конвейерных лент и увеличения срока их службы широко применяются синтетические материалы такие, как терилен, найлон, рейон и др., а также комбинации из синтетических и хлопчатобумажных волокон. Например, рейон имеет прочность в два раза большую, чем у хлопка и в то же время лучшую гибкость [139]. Новым материалом, который применяется для лент в Англии, является стальная ткань, которая в соединении с синтетической или натуральной резиной дает наибольшую прочность и стабильность геометрических размеров. В ФРГ проводятся опыты с применением ленты из поливинилхлорида [140]. Они показали, что сопротивление на разрыв у поливинилхлориднои ленты на 50% выше, чем у резиновой, при почти одинаковом удлинении ее, а экономия средств составляет 21%.

Для транспортирования горячих грузов применяются ленты из металлического полотна, которые переносят температуру до 1100° С. В ФРГ выпускаются конвейеры с полотном ленты в виде плетенки из мелкозвенных цепей. Ленты из нелегированной стали рассчитаны на температуры до 550° С, а из легированной до 1200° С.

Появление большого количества новых конструкций конвейеров и конвейерных ленг связано с необходимостью обеспечить сохранность грузов, увеличить возможный угол подъема материалов, а также транспортировать грузы по криволинейному пути.

В ФРГ и Англии изготовляются ленточные конвейеры модели Serpentix, которые могут изгибаться в вертикальной и горизонтальной плоскостях, а также способных выгружать сыпучий материал путем изгиба набок транспортирующего полотна в любом месте трассы. Наименьший радиус поворота в горизонтальной плоскости 2,92 м, в вертикальной 3,73 м [141].

Полотно конвейера состоит из резиновых полос, прикрепленных методом вулканизации к изогнутым стальным пластинам. Между этими пластинами расположены вертикальные складки из резины, которые и обеспечивают высокую степень эластичности конвейерного полотна. Благодаря желобчатой форме и наличию складок-ребер количество материала, транспортируемого конвейером, значительно возрастает. Полотно приводится в движение цепью, прикрепленной снизу к стальным пластинам. Последние опираются на роликовые каретки, перемещающиеся по направляющим рельсовым путям, собранным из швеллерных балок. таким образом, тяговое усилие воспринимается только цепью, а резиновое полотно выполняет функцию несущего органа. Поврежденные секции могут быстро заменяться, обеспечивая почти непрерывную эксплуатацию конвейера.

транспортирование сыпучих материалов конвейерами этого типа возможно на подъемах 30-40°, в то время как на обычных ленточных конвейерах наибольший угол подъема не превышает 16-18°. Это позволяет во многих случаях сокращать длину полотна до 50%. Боковой наклон полотна до угла 90° можно производить на горизонтальном участке трассы длиной не менее 4,6-5,5 м. Управление такой разгрузочной станцией обычно дистанционное. Конвейеры имеют ленту шириной от 500 до 1400 мм, производительностью 170-1600 м3/ч скорость движения полотна 2 м/сек. Применение специальной резины позволяет транспортировать горячие материалы, имеющие температуру 250°. Конвейеры используются для транспортирования руды, кокса, известняка, щебня, гипса, бетона и угля.

такой конвейер, например, применен для завалки доменных печей на металлургическом заводе в Англии. Длина конвейера по центрам концевых звездочек 112 м, ширина ленты 1038 мм, скорость движения 76,8 м/мин, производительностью 300 т/ч при транспортировании руды. Конвейер проложен от бункеров до завалочной площадки доменной печи.

Ряд английских фирм для обеспечения сохранности грузов и для транспортирования их с большим углом подъема выпускает конвейеры, имеющие ленты с гофрированными или рифлеными бортами или с ребристой рифленой и складчатой поверхностью, а также желобчатые ленты с большим прогибом по середине.

Фирма Dunlop Belting Division, например, выпустила конвейерную ленту типа Shevron шириной 609,6-762 мм для транспортирования мелкого сыпучего материала на конвейере с углом наклона до 45°. На рабочей стороне ленты имеются резиновые выступы, отлитые вместе с верхней резиновой обкладкой ленты. Высота выступов 25 мм, ширина 559 мм. Выступы расположены так, что частично заходят друг за друга, образуя непрерывную ребристую поверхность. Лента хорошо прилегает к несущим роликам [142].

Угол наклона конвейера принят в зависимости от изменения крупности транспортируемого материала. так, например,, для материала с кусками до 228,6 мм допускается угол наклона до 30°.

В ФРГ широкое применение для транспортирования грузов с большим углом наклона (до 90°) получили многоковшовые конвейеры [143]. Ковши изготовляются из прорезиненной ткани с усилением краев металлом и прикрепляются к ленте мягкими резиновыми поясами. Это позволяет облегчить ленту и повысить ее износоустойчивость. Длина ленты конвейера достигает 400 м, ширина ленты 900 мм, производительность 800 т/ч .

Конвейеры с трубчатой закрытой лентой изготовлены в ФРГ для перемещения угля, кокса, золы, песка, агломерата в металлургии, а также материалов и продукции в керамической, стекольной, сахарной, химической промышленности, на мельницах и т. д. [144, 145].

Конвейер этого типа имеет трубчатую тонкостенную беспрокладочную ленту, которая в процессе транспортирования материалов полностью освобождена от тягового усилия. Лента замыкается в герметически закрытую трубу при помощи механических замков, действующих по принципу застежки «молния», и системы боковых направляющих роликов. Посредством аналогичных роликов трубчатая лента раскрывается. Лента перемещается на подвесках цепного подвесного конвейера либо канатной подвесной дорогой. тяговый канат по всей своей длине закрыт профилированной резиновой оболочкой.

При подходе трубчатого конвейера к загрузочной станции замок «молния» на ленте открывается системой роликов и после загрузки материалом закрывается. Питание конвейера происходит посредством дозирующего устройства с затвором, предохраняющим от перегрузки. Загрузочная станция, которая можег быть выполнена в пылезащитном исполнении, наряду с системой закрывающих и открывающих роликов имеет еще короткую опорную ленту или роликовый стол, воспринимающие ударные усилия, которые возникают при питании трубчатой ленты. Разгрузка такой ленты осуществляется без применения опорной ленты; разгрузочная станция может быть стационарной или передвижной.

При применении тяговой цепи скорость движения "трубчатой ленты составляет 0,5-1,0 м/сек; скорость можно увеличить, если тяговым органом служит канат. Производительность трубчатого конвейера несколько превышает производительность грузовой подвесной канагной дороги (400 т/ч ).

трасса конвейера может проходить при малых радиусах по горизонтальным и наклонным (45° к горизонтали и более) криволинейным участкам. Возможно использование промежуточных приводов.

Конвейеры с закрытой лентой по сравнению с обычными ленточными конвейерами имеют следующие основные преимущества: допускают применение более тонкой ленты, поскольку она освобождена от воздействия тяговых усилий; преодолевают более крутые повороты, в связи с чем устраняются многочисленные перегрузки и крутые подъемы до 45° и выше; обеспечивают транспортирование груза на большие расстояния с использованием промежуточных приводов; осуществляют транспортирование пылевидных материалов без распыления; требуют меньших мощностей приводов, так как не расходуется энергия на вращение роликоопор; допускают использование обратного хода для транспортирования материала.

Во Франции фирмой Sounier Duval выпущен ленточный конвейер оригинальной конструкции, обеспечивающий вертикальное транспортирование грузов [146]. Конвейер состоит из двух непрерывных резиновых лент. Ветви лент, движущиеся снизу вверх, с обеих сторон поддерживаются специальными роликами, которые расположены в шахматном порядке. В верхней и нижней частях конвейера установлены дополнительные ролики, которые обеспечивают плотное прилегание лент друг к другу и возможность транспортирования груза между лентами. Скорость транспортирования 1 м/сек. Разница уровней между верхней и нижней точкой может колебаться от 8-10 м до 15-18 м, ширина ленты 600-1200 мм.

Представляют интерес новые типы конвейеров, примененные в опытном порядке в США, Франции и ФРГ, в которых использованы магниты (постоянные или электромагниты) для транспортирования грузов.

В ФРГ фирма Salzgittez выпускает усовершенствованный ящичный конвейер, состоящий из рамы, по которой движутся стальные ящики [147].

Привод кольцевого ящичного конвейера осуществляется бесконечной цепью. При большой длине конвейера применяется промежуточный магнитный привод, состоящий из магнитов, установленных на бесконечной цепи небольшой длины снизу конвейера. Магниты, притягиваясь к ящикам, подают их вперед. так как ящичный конвейер передвигается по жесткой раме, при повороте магниты отрываются от ящиков.

Во Франции ленточные магнитные конвейеры применены для транспортирования металлических грузов с большими углами наклона [148, 149]. так как немагнитный материал не представляет препятствия для прохождения силовых линий магнитного поля, то если на одной стороне конвейерной ленты (снизу) создать магнитное поле, то другая сторона ленты (верхняя) будет притягивать и удерживать ферромагнитные материалы. Поэтому наклонные магнитные ленточные конвейеры могут устанавливаться под большим углом к горизонту, вплоть до 90°.

В США при транспортировании ферромагнитных материалов магниты находят все большее применение для перемещения, удержания, ускорения, замедления и поворота грузов [150].

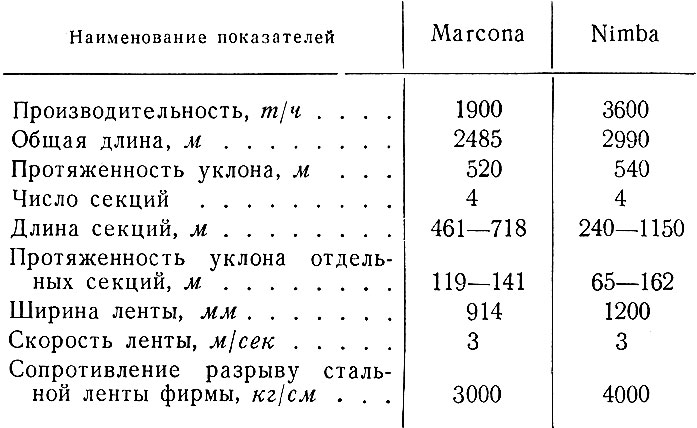

Наряду с конвейерами, обеспечивающими перемещение грузов с большими углами подъема, в ряде случаев необходимы конвейеры для спуска грузов вниз под уклоны. такие конвейеры с рекуперативным торможением применены на открытых горных разработках Маркона (Перу) и Нимба (Либерия) [151]. Конвейерные ленты приводятся в движение под действием тяжести перевозимых грузов. Давление груза на ленту повышает число оборотов электродвигателей и они действуют на генераторы, которые отдают ток в общую сеть. Основные данные конвейерных установок приведены в табл. 9.

Установкой на разрезе Магсопа с января по июль 1963 г. было перегружено 3,12 млн. т руды. При этом количество выработанной электроэнергии составило 3,08 млн. квт ч. Генераторное торможение возможно только при вращении со сверхсинхронной скоростью, ввиду чего необходимо иметь специальные устройства для остановки загруженного конвейера.

таблица 9

При выключении генераторное торможение заменяется механическим. Для этой цели на валах конвейерных барабанов установлены мощные электропневматические двухколодочные тормоза с противовесом. Механическое торможение регулируется электропневматическим способом таким образом, что каждый конвейер независимо от величины нагрузки выключается только после остановки конвейера, с которого он получает материал. тем самым предотвращена потеря материала на передаточных пунктах в момент торможения.

При торможении скорость ленты становится выше скорости барабана, вследствие чего опасность рассыпания материала на ближнем передаточном пункте повышается. Поэтому на конвейерных линиях установлены таходинамо, а натяжное устройство на приводной станции оборудовано прибором для электрического измерения действующих на ленту усилий, что в свою очередь необходимо для автоматического регулирования натяжения ленты и ограничения ее скольжения.

Увеличение нагрузки конвейерной ленты может вызвать повышение скорости ее движения. В разрезе Nimba на первой секции конвейера на небольшом расстоянии от места загрузки установлены электронные весы, сигнализирующие об увеличении нагрузки сверх допускаемой величины.

В разрезе Магсопа равномерная загрузка ленты производится из бункеров с вибрационными питателями на загрузочную ленту, на которой смонтированы весы.

Интересный тип нового конвейера применен на заводе Colchcastep (Англия) для перемещения собираемых токарных, станков весом до 2 т [152]. Конвейер имеет две линии длиной 91 м и состоит из плит с гидравлической смазкой, установленных одна непосредственно за другой. Плиты движутся по слою смазки, как по гидравлической подушке между их нижней стороной и поверхностью двух рельсов, установленных в пазах бетонного пола. Верх плит находится на одном уровне с полом. Смазка подается с загрузочной стороны по найлоновым капиллярным трубкам, размеры которых точно подобраны, чтобы подавать нужное количество смазки. Для передвижения плиты жесткой конструкции весом 2,5 т по смазке нужно очень небольшое усилие. Большая точность движения с отклонением не более 0,001 мм на 120 мм достигается жесткой установкой рельсов, по которым на гонкой пленке смазки движутся плиты. Специальный состав бетона исключает влияние температуры на положение рельсов. В начале каждой поточной линии установлен домкрат, толкающий плиты по всей линии со скоростью 75 мм/мин. Фрикционные ролики в конце линии, находясь в постоянном сцеплении с концевой плитой, стремятся подать ее в обратную сторону, что обеспечивает плотное прилегание торцов плит друг к другу. В результате получается непрерывно движущийся пол и обеспечивается точное перемещение установленных на каждой плите станков весом до 2 т. Когда плита доходит до конца, кран транспортирует ее к началу линии. Отклонение от направления движения плит составляет 0,4 мм на всю длину линии.

К конвейерам новых конструкций относится инерционно-челночные, имеющие поступательно-возвратное движение несущей поверхности.

Обычно такой несущей поверхностью металлические лотки, которые могут быть использованы для самых различных материалов, в том числе и имеющих высокую температуру.

В инерционно-челночном конвейере фирмы Destington Goodman (США) поступательно-возвратное движение лотков обеспечивается качающимися рычагами из литой стали, имеющими привод от электродвигателя мощностью 15-20 л. с. При обратном ходе двигатель рекуперирует энергию. Возможно также использование в качестве привода попеременно включаемых магнитов. такие конвейеры без электродвигателей фирмы «Динендаль Грепель» (ФРГ) имеют длину 10 м.

Инерционно-челночные конвейеры применяются для перемещения разных материалов. На Чикагском заводе Steel Corp. США установлено пять таких конвейеров для перемещения окалины от блюминга. Один из них имеет длину 25,9 м и производительность 8 т/ч , другой - длину 24,7 м и производительность 15,5 т/ч и т. д.

На другом заводе этой же корпорации для перемещения: измельченного скрапа применен такой же конвейер длиной 30,5 м со средней производительностью 50 т/ч и максимальной 100 т/ч . Его лотки имеют ширину 711 мм и глубину 203 мм. Лотки изготовлены из стали «Кор-тен» толщиной 6,35 мм (1/4 дюйма).

На аглофабрике компании Working Aron and Steel (Англия) инерционно-челночный конвейер длиной 41,5 м и производительностью 350 т/ч используется для перемещения горячего дробленого агломерата, средняя температура которого 200° С, а максимальная 400° С. Длина лотков у этого конвейера 39,6 м, мощность двигателя 20 л. с.

Все большее применение получают на промышленных предприятиях подвесные конвейеры, особенно с автоматическим адресованием грузов. Увеличивается применение вибрационных конвейеров и напольных тележечных конвейеров.

На машиностроительных заводах применяются специальные конвейеры для транспортирования металлической стружки от металлорежущих станков с применением подмагничивания и регенерации при помощи магнитных сепараторов.

Наряду с использованием новых типов конвейеров и конвейерных лент, во многих странах проводится работа по улучшению конструкции существующих конвейерных линий: возрастают скорости движения лент до 8-10 м/сек; увеличивается длина отдельных ставов конвейеров до 5 км, мощность электродвигателей одного става достигает 3600 квт, применяются более совершенные опорные конструкции конвейерных линий и т. д.

так, в Англии применены упругие поддерживающие роликоопоры, состоящие из стальной оси, на которую надевается несколько резиновых полых колец. такая конструкция позволяет получить двойную амортизацию путем сжатия воздуха внутри колец. Упругие ролики в сочетании с обычными стальными роликами установлены на загрузочной секции ленточного конвейера, что значительно уменьшает износ конвейерных лент. Боковые ролики расположены под углом 37,5° для уменьшения просыпания сыпучих и кусковых материалов при загрузке [153].

Для уменьшения износа стальные ролики можно покрывать резиновой обкладкой толщиной 3,2-9,6 мм.

В ГДР в карьере по разработке лигнита применена новая система роликоопор - «гирлянда» шириной 2200 мм. [154]. Гирлянда состоит из пяти роликов, подвешенных на тросе, прикрепленном к двум продольным балкам. Поперечный профиль опоры имеет корытообразную форму. Ролики имеют диаметр 89-133 мм.

Эта конструкция подвески повысила производительность конвейера при той же ширине ленты на 20%. Новая конструкция обеспечивает защиту ленты от ударов при погрузке материала, увеличивает срок службы ленты; устраняются вибрация ленты и просыпи материала, лента легко центрируется с грузом, что удешевляет стоимость всего конвейера и обеспечивает легкость монтажа и демонтажа оборудования. По этой конструкции смонтирован и работает ряд конвейеров на рудниках Fortuna. Конвейер имеет производительность 20 000 т/ч при ширине ленты 2200 мм и скорости 5,6 м/сек. Каждая секция конвейера имеет шесть верхних и две нижние опоры типа гирлянда.

Для скоростных и тяжелонагруженных конвейеров применяется автоматическое и гидравлическое натяжное устройство, которое непрерывно замеряет действительное натяжение в ленте и устанавливает необходимое натяжение ее в точном соответствии с транспортируемым грузом.

При перемещении липких и влажных материалов возникают большие трудности с очисткой конвейерных лент. В Англии сконструировано специальное скребковое устройство для очистки конвейерных лент от липких материалов.

Значительные улучшения вносятся в опорные конструкции конвейеров, закрытые галереи заменяются легкими навесами и т. д.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'