2. Краны

В СССР создаются новые типы кранов повышенной мощности и грузоподъемности. Например, проектно-конструкторское бюро Главного управления пути и сооружений МПС спроектировало, а тульский завод железнодорожного машиностроения приступил к серийному изготовлению новых универсальных двухконсольных козловых кранов грузоподъемностью 10 т (рис. 3), пролетом 16 м и с грузовой тележкой [23].

Новый козловой кран предназначается для погрузки и выгрузки тяжеловесных грузов весом не свыше 10 т и контейнеров грузоподъемностью 10 т при среднем режиме работы, а также 5-т контейнеров, сыпучих грузов, лесоматериалов длиной не более 6,5 м и других грузов. Кран имеет пролет 16 м; рабочий вылет консоли по обе стороны по 4,2 м; высота подъема крюка 8,65 м, скорость подъема груза 10 м/мин, скорость передвижения крана 90 м/мин; база крана 7 м, вес конструктивный (без съемного оборудования) 36,6 т.

Применение нового козлового крана позволяет в 1,5 раза увеличить нормы выработки, на 26% снизить себестоимость переработки 1 т груза. Экономический эффект от внедрения одного нового крана составляет 11 тыс. руб. , а срок окупаемости - менее одного года.

Расширяется применение радиоустановок для управления подъемными кранами. так, на заводе фирмы Ruerson Steel Co. для производства погрузочно-разгрузочных работ [24] применяется мостовой кран, управление которым производится дистанционно, по радио. Небольшой аккумуляторный передатчик весом 2,7 кг находится у оператора. Управление движением крана осуществляется при помощи трех рычагов: один служит для передвижения моста, второй - тележки по мосту,, третий для подъема или опускания груза.

Рис. 3. Универсальный двухконсольный козловой кран

При нажатии одного из рычагов кодированные радиосигналы определенной частоты передаются передатчиком и принимаются приемным устройством на кране, которое преобразует эти сигналы и управляет движениями крана. Кран совершает 60-80 операций в 1 ч.

На заводе электродов в США системой радиоуправления оборудован 10-т мостовой кран с четырьмя электродвигателями, предназначенный для подъема и транспортирования угольных электродов диаметром до 890 мм и длиной до 2,8 м [25]. Управление осуществляется от радиопередатчика на транзисторах, который вместе с блоком питания, пультом с переключателями и антенной смонтирован в небольшой коробке. Оператор, носящий эту коробку, может находиться в любом месте цеха и осуществлять точное управление, что повышает безопасность операций. На кране установлен приемник с антенной и усилителем, подающий команды на включение электродвигателей и т. д. [26].

При работе с тяжеловесами большое внимание уделяется совершенствованию грузоподъемных стропов и специальных подъемных механизмов для кантовки тяжелых грузов.

Грузоподъемные стропы обычно изготовляют из волокнистых и проволочных канатов и металлических цепей [27]. Волокнистые стропы значительно уступают по прочности стропам из стальных канатов, однако применение синтетических волокон, таких как найлон, терилен и полипропилен, повышает их прочность на разрыв, делая отношение веса к прочности более выгодным, чем у стальных проволочных стропов. Стропы из синтетического волокна отличаются высокой прочностью, сочетаемой с гибкостью. Кроме того, они не подвергаются гниению и воздействию многих химических веществ. При использовании кольцевых бесконечных стропов нужно исходить из того, чтобы безопасная нагрузка определялась из расчета прочности одного каната, а не двух, на которых фактически производится подъем груза. При работе со стропами необходимо учитывать запас прочности и предельную безопасную грузоподъемность. Разрывное усилие обычно т 5-6 раз больше безопасной грузоподъемности. В эксплуатационных условиях нельзя превышать безопасную грузоподъемность, так как фактически из-за частичного износа стропов, несимметричного расположения груза, неравномерного подъема и других факторов запас прочности стропа может снижаться.

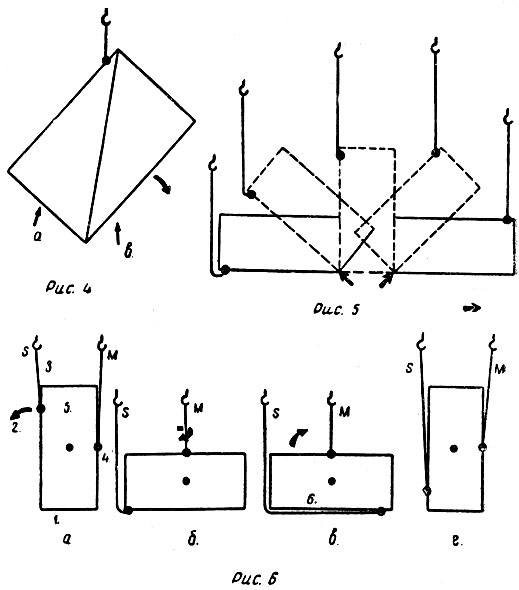

С целью использования грузоподъемных механизмов для окантовки тяжелых грузов рекомендуются следующие методы |28]. При повороте стоящего на полу на повеохности а груза на 90° его зачаливают по способу, указанному на рис. 4, поднимают с пола, а затем опускают. После того как нижний угол груза оперся на пол, крюк опускают и груз ложится поверхностью в на пол, поворачиваясь по направлению стрелки. При кантовке на 180° груза, лежащего на полу, следует применять способ, изображенный на рис. 5. Здесь кантовка груза осуществляется за счет одновременного подъема или опускания крюка крана с одновременным перемещением крановой тележки в направлении, указанном стрелкой.

На рис. 6 показан способ кантовки груза на весу. Контов-ка производится при помощи двух подъемных механизмов (рис. 6,а). Вначале опускают крюк и груз повисает на стропах крюка М, прикрепленных по центру тяжести груза (рис. 6,6). Затем груз поворачивают на 180° на крюке М в направлении, указанном стрелкой. После этого устанавливают новую стропу на крюк и начинают подъем, поворачивая груз относительно точки его подвески к крюку М в направлении стрелки (рис. 6, в) до положения, изображенного на рис. 6, г. Во избежание закручивания стропов, их делают обязательно сдвоенными.

Рис. 4. Способ кантовки тяжеловесных грузов при повороте на 20sup°/sup. Рис. 5. Способ кантовки тяжеловесных грузов на 180sup°/sup. Рис. 6. Способ кантовки грузов на весу

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'