2. Смерзающиеся грузы

Одной из наиболее актуальных задач по усилению механизации работ по разгрузке сыпучих грузов является обеспечение выгрузки в зимнее время при смерзании этих грузов.

Методы и средства, применяемые в различных странах [73] для выгрузки смерзшихся насыпных грузов, можно разделить на две основные группы: профилактические методы, предохраняющие грузы от замерзания, и методы, возвращающие грузам их сыпучесть. К профилактическим методам относятся: обезвоживание; укладка смерзшихся и несмерзшихся грузов слоями; применение химических средств - негашеной извести и различных солей и смазочных масел и жидкостей, содержащих жиры; легкого мазута или дизельного топлива [74], оборудование вагонов нагревательными устройствами. Однако при эксплуатации установлено, что ни один из приведенных профилактических методов полностью не оправдал себя в технико-экономическом отношении.

Основными недостатками этих методов являются необходимость постоянного соблюдения профилактики в течение всего зимнего периода; значительная трудоемкость операций; вредное влияние химических средств на грузы; большие эксплуатационные расходы.

Кроме того, опыт многих металлургических заводов показывает, что использование предохранительных средств по борьбе со смерзаемостью только в местах погрузки недостаточно. требуется применять соответствующие меры и в местах выгрузки.

К методам, возвращающим грузам их сыпучесть, относятся дробление груза при помощи пневматических и электрических молотков; струей горячей воды; введением паровых насадок; инфракрасных лучей; пламени газовых или керосиновых горелок; раствора хлорной извести и взрывчатых веществ. также применяются специальные оттаивающие установки. Кроме того, в СССР ведется разработка конструкций механических устройств для дробления смерзшихся грузов.

ЦНИИ МПС проведены большие исследования по совершенствованию перевозок смерзающихся грузов [75].

Была установлена зависимость глубины промерзания навалочных грузов от их теплофизических характеристик и условий перевозки.

Сравнение прочностных характеристик железной руды и каменного угля показало, что при равных условиях руда, смерзается более сильно. так, при -20° С и влажности 8% прочность смерзания железной руды больше прочности смерзания каменного угля в 2,5 раза, а при -40° С в 4,6 раза.

Практика перевозок смерзающихся грузов и работы, проведенные различными научно-исследовательскими организациями, показали, что одним из наиболее эффективных профилактических мероприятий является снижение влажности перевозимых материалов. так, при снижении влажности каменного угля марки «т» на 4%, серого флотационного колчедана по 2%, руды - до 2% и т. д. гарантируется несмерзание навалочных грузов при температурах наружного воздуха до -40° С.

Хорошие результаты дает предварительное промораживание грузов, осуществляемое путем периодического пересыпания отгружаемых материалов при помощи различных механизмов. Добавление профилактических веществ (негашеной извести, поваренной соли, древесных опилок, различных минеральных масел), как показывают опыт перевозок и исследования, проведенные ЦНИИ МПС, лишь частично ослабляет прочность смерзания груза, не предотвращая смерзания всей массы.

Применяются и различные химические вещества. Например, в Кузнецком бассейне на разрезе «томусинский 3-4» внутреннюю поверхность кузовов думпкаров и транспортируемых в них грузов опрыскивают раствором кремний-органической жидкости ГКЖ-10. температура замерзания раствора ГКЖ-10 зависит от концентрации и может быть ниже -50° С. Однако этот метод еще не прошел широких эксплуатационных испытаний.

Для восстановления сыпучести смерзающихся грузов на некоторых крупных предприятиях применяются тепляки вместимостью 10-30 вагонов. Разогрев в тепляках смерзшегося в вагонах груза длится 3-5 ч, а при сильном промерзании 12 ч и больше. Полный разогрев груза требует еще более длительного времени. Однако на сооружение тепляков затрачиваются большие средства, и кроме того, они вызывают порчу вагонов.

В последнее время создан ряд машин для механизированного рыхления смерзшихся грузов. Однако при высокой степени смерзания грузов эффективность работы виброрыхлителей и бурорыхлителей резко снижается. Кроме того, из-за отсутствия направляющего устройства, большинство типов виброрыхлителей при погружении штырей в смерзшийся груз часто теряет устойчивость и процесс рыхления прекращается.

Для рыхления смерзшихся навалочных грузов [76] ЦНИИ МПС совместно с Всесоюзным научно-исследовательским институтом транспортного строительства разработал специальный агрегат, представляющий собой самоходный портал, перемещающийся по подкрановому пути вдоль фронта разгрузки. Внутренние габариты портала обеспечивают свободный проход его над железнодорожным вагоном и локомотивами. На верхней раме портала передвигается тележка с направляющими и грузовой лебедкой, предназначенная для применения в горизонтальной и вертикальной плоскостях электровибромолота.

Рыхление осуществляется последовательным обрушением слоев смерзшегося груза посредством клиновидных инструментов, погружаемых в смерзшуюся массу вибромолотом мощностью 14 квт с частотой ударов 1440 в 1 мин при возмущающей силе 7,2 т. Мощность электродвигателей агрегата около 37 квт, полный вес его 22 т. Пульт управления размещен в кабине, подвешенной на амортизаторах к верхней раме портала.

технология работы агрегата следующая. Портал подается к выгружаемому полувагону, рабочий орган опускается вниз до соприкосновения стальных клиньев с поверхностью смерзшегося груза. Затем включается вибромолот, сообщающий клиньям значительное динамическое воздействие в виде ударных импульсов. Клинья быстро погружаются в смерзшийся груз и производят его рыхление.

Взаимное перемещение портала и тележки обеспечивает подачу рабочего органа агрегата в любое место кузова вагона. Это дает возможность производить рыхление всей смерзшейся массы навалочного груза без передвижения вагона. Разрыхленный груз высыпается в открытые люки полувагона. Конструкция рабочего органа агрегата позволяет рыхлить смерзшиеся грузы также при закрытых люках полувагонов (с последующей разгрузкой их на вагоноопрокидывателе, повышенном пути или эстакаде).

Эксплуатационные испытания агрегата ЦНИИ МПС проводились на рыхлении смерзшегося железорудного концентрата, аглоруды, каменного угля, балласта. При этом производительность агрегата составила от 60 до 120 т/ч .

Результаты испытаний по определению степени воздействия виброударного рыхлящего органа на подвижной состав показали, что агрегат не оказывает вредного воздействия на металлоконструкцию и автотормозное оборудование подвижного состава.

Интересны результаты эксплуатации этого агрегата в объединенном транспортном хозяйстве на станции Силикатной [77].

Зимой 1962/63 г. в Силикатном объединенном транспортном хозяйстве Московского совнархоза по выгрузке из вагонов смерзающегося известняка ежедневно работали до 150 человек. Выгрузка производилась вручную при помощи кувалд, ломов, клиньев. Стоимость выгрузки поднималась до 75-80 коп. за 1 т по сравнению с 16-17 коп. летом. Штрафы за простои вагонов составили 100 тыс. руб. Для рыхления смерзающихся грузов был применен, в опытном порядке агрегат ЦНИИ МПС с вибромолотом конструкции НИИтрансстрой. Эксплуатация этого агрегата показала следующие результаты: рыхление смерзшегося на глубину 500-800 мм слоя известняка производилось за 30-40 мин, зачистка остатков 5-10 мин при использовании на этой работе двух грузчиков. При монолитном смерзании грузов рыхление продолжалось всего 1 ч. Агрегат ускорил разгрузку навалочных грузов в 20-25 раз.

Ленинградским институтом инженеров железнодорожного транспорта совместно с Октябрьской дорогой проведено испытание виброрыхлительной машины типа ВРШ-2 конструкции Ленэнерго с целью установить эффективности применения ее для разгрузки смерзшихся навалочных грузов из полувагонов и влияния на прочность и долговечность подвижного состава. На основе этих испытаний сделаны выводы, что машина ВРШ-2 не оказывает вредного воздействия на вагон и его тормозную систему при условии что: 1) виброрыхление производится при открытых люках с частотой вынужденных колебаний 20-23 гц и возмущающей силой 14-19 т, 2) перестановки виброрыхлителя производятся в определенной последовательности - в начале по краям, а затем в центральной части полувагона, 3) виброочистка осуществляется при частоте колебаний 20 гц и возмущающей силе не более 14 т, 4) применяется электроблокировка, при которой двигатель вибратора может быть включен лишь после ослабления тросов, где подвешено виброустройство.

Рыхление и виброочистка смерзшегося угля из полувагона производится ВРШ-2 за 20-28 мин. Экономическая эффективность 27 руб. 66 коп. за один полувагон или 0,46 руб. за 1 т. Производительность труда увеличивается в 15-20 раз. [78].

Эффективным, способом восстановления сыпучести смерзшихся материалов на Ново-тульском заводе является разогрев их в так называемом рудоразмораживающем гараже. Последний состоит из трех отдельных отсеков (камер) длиной по 156 м и шириной по 6 м, рассчитанных на размещение в каждом отсеке по 11 четырехосных вагонов.

теплоносителем для разогрева грузов служат дымовые газы, получаемые при сжигании доменного газа в топках.

Рабочая температура теплоносителя составляет 170-200° С перед выходом в камеру. К разогреваемым вагонам теплоноситель подается патрубками-соплами с направлением основного количества теплоносителя на стенки вагона [79].

Одним из современных способов борьбы со смерзаемостью сыпучих грузов является восстановление сыпучести смерзшихся грузов инфракрасными лучами [80].

такая установка смонтирована на Ново-тульском металлургическом заводе, по проекту, разработанному институтом «Промтрансниипроект». В качестве источников инфракрасного излучения были использованы газовые горелки, разработанные Саратовским институтом газа, работающие на природном газе, который подается по специальному газопроводу. Использование инфракрасных лучей в установке восстанавливает сыпучесть смерзшихся грузов, в том числе и таких, которые не поддаются механическим средствам рыхления (железнорудный концентрат). Продолжительность чистого размораживания в 3-4 раза меньше, чем в существующих рудо-размораживающих тепляках. Подсчитано, что годовой экономический эффект от внедрения радиационного способа разогрева смерзшихся руд только на Ново-тульском металлургическом заводе составляет 306,7 тыс. руб.

За рубежом также используются инфракрасные лучи для оттаивания смерзшегося угля или руды в вагонах [81].

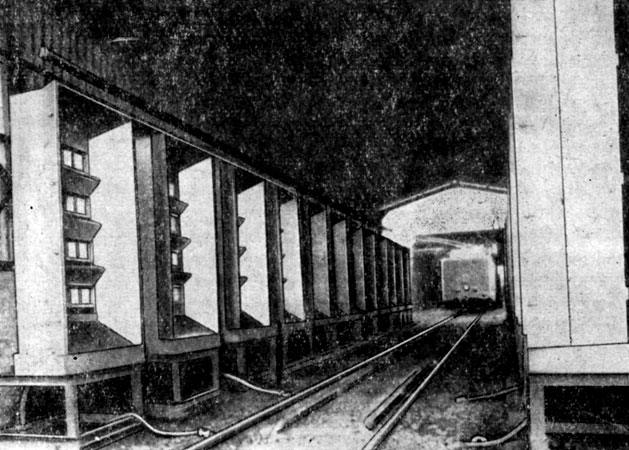

Установка для оттаивания смерзшегося угля или руды в вагонах, сооруженная на подъездном пути одного из крупных предприятий в Лотарингии (Франция), представляет собой сарай тоннельного типа, в котором с каждой стороны от железнодорожного пути расположено на продольных стенах по 12 ниш (рис. 7); в каждой из них размещается по 16 радиаторов, излучающих инфракрасные лучи в газе. Вся установка содержит 384 радиатора. Кроме того, между рельсами расположено два ряда мощных нагревателей, по шесть штук в каждом ряду.

Рис. 7. Общий вид установки для оттаивания смерзшихся грузов

Установка питается коксовым газом в количестве 550 м3/ч. Установка пропускает в 1 ч восемь вагонов грузоподъемностью 40 т, содержащих мелкий уголь с влажностью 10%, промерзший на глубину более 15 см после нахождения при наружной температуре -15° С. Одновременно вмещается два вагона. Время нахождения каждого вагона под действием установки составляет 15 мин. Установка работает в течение двух лет и показала удовлетворительные результаты, особенно в холодную зиму 1962/63 г.

Возможность использования токов высокой частоты для восстановления сыпучести смерзшихся руд была установлена во воемя опытов, проведенных ЦНИИ МПС и лабораторией горной электротехники Института горного дела имени А. С. Скочинского [75].

Сущность высокочастотного контактного способа восстановления сыпучести смерзшихся руд заключается в следующем. В смерзшемся грузе создается токопроводящий канал при помощи прямого контакта с источником высокой частоты. Большая электропроводность канала позволяет направить электрическую энергию достаточной мощности от любого источника тока. Разогревание токопроводящего канала и окружающей смерзшейся массы груза приводит к восстановлению сыпучести груза. так, на восстановление сыпучести образцов смерзшейся руды весом от 6 до 62,5 кг затрачивалось от 18 до 43 сек.

В настоящее время ведутся работы и в других областях борьбы за ускорение разгрузки смерзающихся грузов.

В ГДР запатентован способ размораживания [82], который заключается в том, что в подлежащий разгрузке вагон направляется струя газа со скоростью 100-1000 м/сек при температуре 200-600°. Этим достигается размораживание материала и перемещение его потоком газа в направлении разгрузки. Распределение потока газа осуществляется системой горизонтальных и вертикальных трубопроводов с овальными соплами. Система трубопроводов может перемещаться в места с наиболее смерзшимся материалом.

В ГДР и ЧССР [83] для отделения груза от стенок вагона, если последние сделаны из металла, используются метатели пламени (огнеметы). Горючим для огнеметов служит смесь из 1/3 нефти и 2/3 керосина. Вагон разогревается в течение 4 мин, а замерзший груз оттаивает в течение 40-60 мин.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'