4. Комплексная механизация складских работ

Применение новых форм организации складских работ, современное подъемно-транспортное оборудование, новые конструкции стеллажей создают необходимые предпосылки для комплексной механизации внутрискладских работ и работ по приемке и выдаче грузов.

Сооружаются полностью механизированные склады, где все внутрискладские операции производятся только с помощью механизмов, например, склады, предназначенные для массовых грузов.

В СССР на Горьковском автозаводе создан крупный комплексный механизированный склад деталей смежных производств.

Площадь его 2,5 тыс. м2, он имеет четыре пролета шириной по 7,5 м при высоте в средних пролетах 5,8 м и крайних 4,8 м.

Детали на склад поступают в железнодорожных контейнерах. На складе работают восемь мостовых кранов-штабелеров и два полукозловых консольных крана [148].

В Англии уже начал действовать крупнейший в Европе полностью механизированный углераздаточный склад, предназначенный для централизованного снабжения населения и предприятий топливом [149]. Уголь доставляется на склад поездами-экспрессами. Склад способен пропустить свыше 200 тыс. т угля в год. Доставленное на склад топливо выгружается в подрельсовый бункер, а затем подается ленточным конвейером производительностью 120 т/ч в один из главных бункеров емкостью 60 т либо через перегрузочную станцию поступает на автоматизированный конвейерный штабелеукладчик для отсыпки в наземные штабели. Открытый склад рассчитан на хранение 40 тыс. т угля при максимальной высоте штабелей 6,1 м.

На складе построены 12 главных стальных бункеров емкостью по 60 т и один 60-т центральный бункер, разделенный на два отсека. Для предотвращения измельчения перегружаемого угля задняя стенка бункеров наклонена под углом 55°.

Загрузка бункеров производится челночным конвейером, который по мере заполнения бункеров медленно перемещается в требуемом направлении. В каждом бункере имеются четыре разгрузочных отверстия. Для погрузки угля в автомобили или вагоны центральный бункер в каждом отсеке имеет двухстворчатый затвор.

Для затаривания угля в мешки устроен отдельный вибрационный питатель, устанавливаемый на взвешивающем механизме. Уголь, подлежащий затариванию в мешки, хранится в стальных бункерах емкостью по 10 т загружаемых из штабелей при помощи пневмоколесного одноковшового погрузчика. Взвешивание автосамосвалов, доставляющих уголь заказчикам, производится на двух автовесах с платформой длиной 9,1 м, продолжительность одного взвешивания составляет 1 мин.

такие склады уже построены и в ряде других городов страны.

Более сложным является решение задачи комплексной механизации работ на складах, предназначенных для хранения штучных грузов.

По исследованиям, проведенным на различных предприятиях [150], полная механизация складских работ на складач штучных грузов возможна при использовании передвижных полочных стеллажей с электронным управлением, создании крупных штабелируемых и транспортируемых грузовых единиц, использовании гидравлических подъемных мостиков, штабелеров и т. п.

Стандартные штабелеры могут забирать груз на высоте до 10 м. Скорость подъема 9-13 м/мин. При больших грузооборотах в складах целесообразно применять кран-штабелер, который объединяет в себе преимущества штабелера и крана. Благодаря незначительному собственному весу кран-штабелер передвигается со скоростью 100 м/мин.

На открытых площадках для достижения высоты штабелирования свыше 10 м могут применяться самоходные краны или автокраны, оборудованные телескопической трубчатой стрелой и боковыми выносными опорами. Большой экономический эффект дает применение грузопроводящих стеллажей, которые состоят из лежащих друг над другом роликовых дорожек или направляющих для поддонов [151].

Опыт предприятий Москвы [152] также показал целесообразность применения на складах для механизации складских работ различных кранов-штабелеров. Для этих целей разработаны краны-штабелеры грузоподъемностью 125, 200, 500, 800 кг. такие краны могут устанавливаться на любых складах без каких бы то ни было строительных переделок, так как подкрановые пути могут быть уложены непосредственно на стеллажи. Применение штабелеров на промежуточных складах, в инструментальных кладовых и других подобных складах машиностроительных заводов позволяет увеличить использование складских помещений. При проектировании новых складов целесообразно применять краны-штабелеры подвесного типа вместо напольных.

Накапливается опыт создания механизированных складов штучных грузов на предприятиях различных стран.

В ФРГ оптовый склад с площадью пола 21,2 тыс. м2 поставляет предприятиям автомобильной промышленности различные детали и части 45 тыс. наименований [153]. На складе используются конвейеры для механизации и частичной автоматизации внутрискладских транспортных операций.

Склад имеет два хранилища: резервное и расходное. Некоторые детали прибывают на склад несортированными в крупной таре. Для их сортировки и упаковки в коробки предусмотрен конвейеризированный упаковочный стол.

В резервном хранилище грузы складируются в каркасных легко штабелируемых контейнерах емкостью 0,5 м2. Укладка и срабатывание штабелей осуществляются вилочным погрузчиком на основе заранее разработанной маршрутной карты, но без постоянной привязки грузов к определенным участкам хранилища.

В расходном хранилище грузы складируются на трехъярусных гнездовых стеллажах с использованием металлических ящиков. Предварительно все грузы рассортировываются между рядами стеллажей. Для этой цели служит установка в виде пластинчатого конвейера, по длине которого расположено 11 поперечных рольгангов. На каждом ящике имеется набор выдвижных штырей, с помощью которых задается код рольганга, считываемый механическими срабатывателями в места стыка рольгангов с пластинчатым конвейером.

Резервное хранилище соединено с сортировочной установкой, расходным хранилищем и экспедицией двумя конвейерами выполненными в виде бесконечной цепи, встроенной в= пол и снабженной захватами для соединения с тележкой. На каждом конвейере имеется 10 стрелок для съезда тележки с магистрального конвейера в проходы между стеллажами, расходного хранилища.

В каждом проходе между стеллажами работает подвесной цепной конвейер длиной 230 м, оборудованный грузозах-ватами качающегося типа. Конвейер имеет несколько станций разгрузки, на которых груз по спуску подается на определенный комплектующий конвейер, питающий упаковочный стол в экспедиции. Номер станции разгрузки задается системой выдвижных штырей на грузоносителе. Поскольку сам носитель выполнен качающимся, остановки конвейера при разгрузке не происходит.

Фирма James A. Jobling Co., Ltd (Англия) построила [154] новый склад площадью 7,9 м2 для научного и лабораторного оборудования, изготовленного из стекла. Продольные проезды имеют ширину 2,4 м, поперечные 3,04 м. На складе работают три вилочных погрузчика, девять передвижных тележек, две передвижные подъемные платформы, одна ручная тележка, два штабелера, одна тележка для поддонов и несколько трейлеров-тягачей для доставки грузов потребителям.

Грузы в коробках укладываются на поддоны размером 1220 X 1030 мм и транспортируются на склад в автоприцепах с завода-изготовителя, расположенного на расстоянии 600 м от склада. Поддоны загружаются на автоприцепах в два яруса. Высота одного пакета 1,06 м. Разгрузка пакетов производится при помощи вилочных погрузчиков, которые также доставляют пакеты в секцию складирования и затем в сборочную секцию для упаковки и отправления. В этой секции установлены: пластинчатый конвейер, взвешивающее устройство, упаковочная и обвязочная машина.

На машиностроительных заводах Вирцбурга (ФРГ) для экономичного складирования материалов и готовой продукции используют устройства и приспособления, которые позво* ляют до минимума сократить ручные работы. К ним относятся жесткие полуоткрытые металлические ящики, которые служат одновременно средством складирования и транспортирования продукции. Перевозятся они обычно штабелем по шесть штук. Ящики достаточно устойчивы и могут штабелироваться до 10 рядов по высоте. Применяются также плоские поддоны, причем для амортизации вертикальных ударов вместо промежуточных деревянных брусьев ставят девять круглых прокладок из эластичного материала [155].

Применяются поддоны с дощатой погрузкой и фанерной опорной площадкой.

В качестве промежуточных брусьев используются также прочно склеенные из фанеры диски с пластмассовой оболочкой.

Для ручного перемещения материалов внутри предприятия предназначены тележки. Дно кузова тележек может подниматься и опускаться в зависимости от нагрузки.

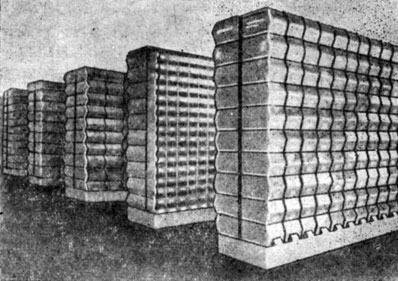

Для максимального использования объема склада применяются краны-штабелеры, позволяющие укладывать груз на стеллаж на высоту до 20 м. Применяются сквозные стеллажи, которые монтируются из стальных уголков длиной 3 м. Они имеют 75 делений, т. е. каждое деление 40 мм. Путем соединения друг с другом можно монтировать стеллаж любой высоты и ширины (рис. 12).

Рис. 12. Сборные стеллажи

таким образом, улучшение организации складского хозяйства и оборудование его разнообразными подъемно-транспортными машинами, совершенствование этих машин и создание новых типов стеллажей создали необходимые предпосылки для значительного повышения уровня механизации складских работ, комплексной механизации складов, более экономичного и рационального использования складских площадей.

Новым этапом развития складского хозяйства является его автоматизация.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'