4. Новые и модернизированные вагоны

Для перевозки сыпучих материалов применяются саморазгружающиеся вагоны различных типов: вагоны с донной и боковой разгрузкой и опрокидывающиеся. Вагоны с боковой выгрузкой с откидными бортами и наклоняющимися под утлом 50 кузовом часто используются на рудниках для перевозки руды и пустой породы. Теоретически целый состав этих вагонов можно загрузить за 30 сек, однако число вагонов, загружаемых одновременно, зависит от размеров участка разгрузки и его профиля. На практике их число ограничивается мощностью локомотива, уровнем видимости пути и его расположением. Плохая видимость незначительно влияет при использовании двухсторонней радиосвязи, помогающей машинисту поезда следить за его движением и ходом разгрузки. Наклон вагонов при разгрузке обеспечивается пневматическими цилиндрами, включаемыми вручную или с локомотива. Кроме того, можно использовать стационарные подвесные или подъемные устройства. Боковые борта кузова при его наклоне относительно стальной рамы вагона откидываются автоматически, обеспечивая быструю разгрузку материалов под действием собственного веса. Вагоны могут разгружаться в любую сторону отдельно или в сцепе друг с другом. Недостатки вагонов - большой собственный вес и высокая стоимость по сравнению с саморазгружающимися вагонами других конструкций. Стоимость такого вагона емкостью 38,2-45,9 м3 составляет 27 тыс. долл. Конструкция современных вагонов с донной разгрузкой позволяет разгрузить 110т угля за 5 - 25 сек при неподвижном или движущемся поезде. Так, одна из фирм обеспечивает разгрузку 250 т мелкой руды в траншею длиной 45,3 м за 20 сек. Это достигается одновременной разгрузкой трех вагонов грузоподъемностью 85 т каждый, входящих в состав поезда из 120 вагонов и движущихся со скоростью 8 км/ч. При разгрузке угля была достигнута производительность 400 т угля в 1 мин. В этом случае использовалась траншея, длина которой равна длине шести вагонов общей емкостью 650 т. Вагоны с донной разгрузкой пригодны для перевозки различных сыпучих материалов от сельскохозяйственных удобрений до концентратов из циркония. При возможности смерзания перевозимых материалов применяются вагонные грохоты или специальные навесы для оттаивания. Недостаток вагонов этого типа - повышенные эксплуатационные расходы по обслуживанию механизма разгрузочного люка. Кроме того, эти вагоны требуют оборудования специальных бункеров. Стоимость вагона составляет 18 тыс. долл. [20].

Для доставки угля от места добычи (шт. Кентукки, США) к пункту погрузки в обычные железнодорожные вагоны созданы трехсекционные сочлененные открытые вагоны-хопперы. С помощью девяти таких вагонов из двух шахт к месту погрузки ежесуточно доставляется 2200 т угля. На каждой шахте одновременно производится погрузка угля в один из сочлененных вагонов-хопперов, разгружающихся через продольные люки. Заполненный грузом вагон подается локомотивом с дистанционным управлением к месту разгрузки, где установлено специальное кулачковое устройство, открывающее люки вагона при движении вагонов. Каждая секция сочлененного вагина имеет емк. 34 м°% ее люки длиной по 6096 мм и шириной по 660 мм обеспечивают быструю выгрузку. При открытии одного люка образуется отверстие площадью 4 м. Полная разгрузка вагона, вмещающего 100 т угля, занимает несколько секунд. Каждый вагон имеет длину 27432 мм по головкам автосцепок, ширину почти 2,5 м и высоту 2,6 м. Закрытие люков этих вагонов осуществляется с помощью кулачкового механизма [21].

В Новой Зеландии построено 20 новых четырехосных вагонов-хопперов класса С для использования в составе ускоренных маршрутных поездов, перевозящих уголь. Конструкция этих вагонов имеет ряд особенностей. Поперечное сечение кузова вагонов класса С грушевидной формы. Емкость кузова, не имеющего поперечных перегородок и выступов на внутренних поверхностях, составляет 54,6 м3. Такой вагон может вместить 40 т угля, причем общий вес груженого вагона достигает 58 т, что обеспечивает максимальную осевую нагрузку 14,5 т. Длина вагонов по осям автосцепок 15342 мм, а высота в порожнем состоянии при колесах диаметром 838 мм составляет 3200 мм. Расстояние между центрами тележек у новых вагонов 10820 мм, а колесная база тележек 1727 мм. Внутренняя длина открытого кузова достигает 10 897 мм, а максимальная ширина 2743 мм. Внутренняя ширина кузова по верхней открытой части 1880 мм. В нижней части кузова имеются 3 пары разгрузочных люков, занимающих всю его длину. Каждая пара люков приводится в действие пневматическим цилиндром двойного действия, имеющим диам. 203 мм и ход поршня 254 мм. Кузов вагона выполнен в виде цельносварной конструкции, изготовленной из высокопрочной стали, обладающей также хорошими антикоррозионными свойствами. Верхняя часть кузова выполнена из листовой стали толщиной 4,8 мм, a нижняя - 19 мм. Торцовые стенки и средняя часть боковых стенок кузова, а также элементы; передающие продольные нагрузки, сделаны из листовой стали толщиной 7,9 мм. Рессорное подвешивание состоит из цилиндрических пружин дополненных фрикционными гасителями. Вагоны оборудованы пневматическим тормозом [22].

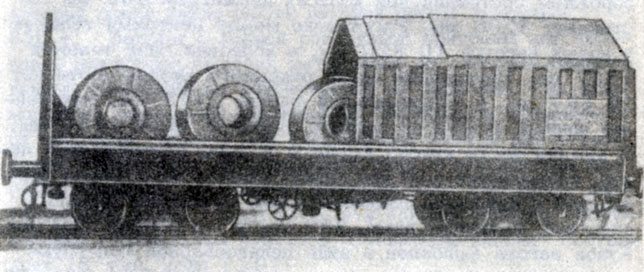

В США построено 18 четырехосных вагонов для перевозки стальных и алюминиевых листов в рулонах. Кузов этих вагонов оборудован автоматической автономной системой обогрева, которая применима для предотвращения конденсации паров влаги на грузах и связанных с ней поверхностных повреждений в процессе перевозки (рис.1). Новые вагоны имеют трехсекшюнный съемный кожух, стенки которого снабжены внутренней теплоизоляцией. При перевозке специальных сталей и алюминиевых сплавов в таких вагонах отпадает необходимость в упаковывании груза и в его защите от воздействия влаги.

Система обогрева, выполненная в виде трубопровода с оребрением, расположенного по периметру вагона, обеспечивает конвективный теплообмен внутри кузова. В качестве топлива используется пропан.

Рис. 1. Вагон для перевозки металла в рулонах

Система обогрева производительностью 6300 ккал/ч разработана фирмой Vapour Corp, (США). Для равномерного распределения тепла трубопровод системы обогрева на длине 30,5 м имеет оребрение. На каждые 0,305 м длины трубопровода приходится 24 пластины оребрения размером 25,4 x 127 мм. Теплоносителем является состав равных количеств воды и этиленгликоля, не замерзающий даже при температуре -37°С. Действие системы основано на принципе термосифона, поэтому в ней не нужны насосы. Параметры системы обогрева определены из расчета поддержания внутри вагона температуры 16° С при наружной температуре до -26°С.

Для сохранения заданной внутренней температуры секши кожуха вагона и его кузов полностью изолируют внутреннее пространство от внешней среды. Нижняя часть кузова и кожух имеют слой теплоизоляции толщиной 50,8 мм.

Грузоподъемность новых вагонов 90,7 т, вес тары около 30 т. Длина этих вагонов по осям сцепления автосцепок составляет 18796 мм, высота по верху кожуха 4032 мм, ширина 2924 мм. Внутренняя длина кузова 15850 мм, что позволяет размещать вдоль вагона несколько рулонов длиной по 1321 мм и диаметром до 2134 мм. Кожух кузова вагона изготовлен из алюминиевого сплава, а кузов и рама - из стали. Новые вагоны оборудованы гидравлическими устройствами диаметром 508 мм, соединенными со скользящими элементами рамы. Такими же устройствами оборудованы все другие вагоны для перевозки листа в рулонах [23].

Для транспортирования полуфабрикатов и изделий проката крупных металлургических комплексов во Франции построено несколько типов специализированных вагонов" Каждый тип вагона отвечает требованиям транспортирования определенного вида груза. Так, например, при длине и ширине, не превышающих соответственно 9 - 10 и 1,5 м, рулоны листовой стали перевозятся на специальных платформах. Поскольку рулоны листового железа грузятся в горячем состояние пол этих вагонов металлический.

При выборе конструктивной схемы специализированных вагонов во Франции стремятся к максимальному использованию допустимой погонной нагрузки - 8 т/пог.м. Отдается предпочтение поперечной передаче нагрузок на V "образные опоры рамы. Такая поперечная передача нагрузок способствует улучшению динамических качеств вагона, уменьшению воздействия инерционных усилий на груз. При этом улучшается также размещение грузов, причем не требуется их подклинивания.

В настоящее время проектируется новая серия специализированных вагонов для перевозки рулонов большого диаметра, С целью снижения продольных усилий при соударении вагонов на сортировочных станциях на всех вагонах используются гидравлические буфера с повышенной поглощающей способностью до 8200 кГм. Кроме того, была предложена новая конструктивная схема вагона, при которой продольные нагрузки передаются на V-образные опоры подвижного типа (салазки),

В момент соударения вагонов на сортировочных станциях салазки с грузом перемещаются, при этом значительная часть энергии удара, рассеивается на трение скольжения, Тем самым улучшается продольная динамика вагона, рама которого почти не подвергается деформации, Всего было изготовлено 100 таких вагонов.

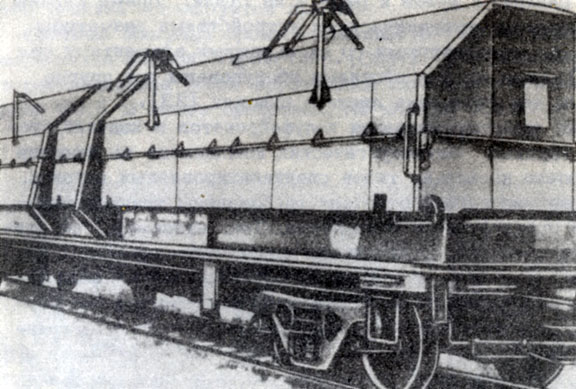

Рис. 2. Вагон для перевозки металла в пакетах

В последнее время были сконструированы новые специализированные вагоны с открывающимся кузовом для перевозок пакетов листового железа и бобин небольшого диаметра (рис. 2).

В этом вагоне был сохранен принцип передачи нагрузки на опору (люльку) в качении. Вагон приспособлен также к перевозкам бобины максимального диаметра 2,2 м, с предельной ее нагрузкой 35 т. При этом целесообразным считается выбор нечетного числа люлек для наиболее рационального распределения несимметричной нагрузки на каждую тележку вагона, Телескопический тип кузова позволяет осуществлять его раскрытие на 2/3 длины вагона, что облегчает применение средств механизации при погрузочно-разгрузочных работах. Этот кузов обеспечивает необходимую герметичность, уменьшающую явление конденсации воздуха (из-за колебаний температуры).

В перспективе намечается увеличение веса рулонов с 35 до 50 т, По рекомендации специальной группы, которой было поручено в 1968 - 1969 гг. изучение путей развития парка тележечных вагонов, даны директивы определить единые характеристики вагона с телескопическим кузовом. Эти вагоны будут четырех -, шести- и восьмиосносными, весом брутто соответственно 80, 120 и 160 т [24].

Фирмой Head Wrightson Teesdale,Ltd (Англия) построен вагон-ковш для перевозки горячего металла, вмещающий 100 т. Длина вагона по буферам 8687 мм, расстояние между дентрамя тележек 5309 мм, база двухосной тележки 1600 мм, максимальная ширина вагона 3505 мм, высота рамы 1581 мм. Полный вес вагона в груженом состоянии - 183 т. Рама сварной конструкции опирается на две двухосные тележки, осевая нагрузка которых достигает 46 т. Вагоны-ковши аналогичной конструкции могут строиться емкостью от 30 до 150 т жидкого металла.

Для перевозки большого количества металла на более длинные расстояния были разработаны конструкции ковшей сигарообразной формы, В таких ковшах температура металла снижается медленнее и они позволяют перевозить большее количество груза по сравнению с вагонами, предназначенными для установки ковшей обычного типа. При вместимости ковшей такого типа от 100 до 450 т и выше их можно использовать как миксеры вместо стационарных миксеров. Кроме того, при изменении конструкции вагонов с такими ковшами с учетом удовлетворения норм и стандартов" принятых для обычного железнодорожного подвижного состава, их можно использовать для перевозки жидкого металла по основным линиям железных дорог. Это в свою очередь, может содействовать более эффективному использованию емкости доменных печей и значительно повлиять на экономику и перспективы дальнейшего развития некоторых сталеплавильных предприятий.

Исследование экономической целесообразности применения сигарообразных ковшей было выполнено фирмой Koninklijke. Nederlandsche Hoogovensen Staalfabriekeri NV (Нидерланды). По результатам исследования оказалось, что при использовании сигарообразных ковшей отпадает необходимость в стационарных миксерах, вместо которых процесс выравнивания чугуна можно проводить в сигарообразном ковше. Техникоэкономические расчеты показали, что в некоторых случаях комплекс оборудования, состоящий из двух доменных печей производительностью 1 млн. т чугуна в год, стационарных миксеров и вагонов для перевозки обычных ковшейг значительно менее экономичен, чем комплекс оборудования, в который входят те же доменные печи и вагоны с сигарообразными ковшами, так как использование в последнем случае ковша емкостью 450 т в качестве миксера дает экономию 3 млн. долл. По другим расчетам, также выполненным в процессе этого исследования, применение для перевозки металла в ковше вместимостью 450 т, вместо ковша вместимостью 250 т дает экономию еще 100тыс. долл. Кроме того, в результате более эффективного использования доменных печей указанной производительности годовая экономия может составить 30 - 40 тыс. долл. Облицовочные материалы в таких ковшах могут обеспечить до замены переработку 140 - 160 тыс. т металла.

В связи с указанным, а также учитывая возможность повышения производительности новых доменных печей, принято решение о строительстве вагонов с ковшами вместимостью 450 т жидкого металла, которые будут использоваться как миксеры. Исследования также показали, что при современном состоянии путевого хозяйства и уровне развития достигнутом в настоящее время вагоностроительной промышленностью, возможна постройка вагонов с сигарообразными ковшами вмещающими 800 т жидкого металла. Такие вагоны можно применять для внутризаводских перевозок.

Типы и размеры вагонов для перевозки сигарообразных ковшей, находящиеся в эксплуатации в настоящее время, выбирались не только с учетом рассмотренных факторов. Решающее влияние на их выбор оказали местные условия работы металлургических заводов.

Фирма Ash more, Season, Pease end Co. построила вагон с сигарообразным ковшом вместимостью 200т жидкого металла. Этот вагон, предназначенный, для эксплуатации на колее 1435 мм, имеет две четырехосные тележки, состоящих из двух двухосных тележек, объединенных промежуточной рамой. Применены буксовые подшипники с коническими роликами и приводной механизм для поворота ковша, приводимый в действие электродвигателем переменного или постоянного тока и имеющий понижающий редуктор с передаточным отношением 3000:1. Возможен также поворот ковша при использовании ручного привода механизма поворота, причем в обоих случаях скорость поворота ковша составляет 0,25 - 0,3 об/мин" Ковш можно поворачивать на угол 360. Для удержания ковша в нужном положении используется автоматически включающийся, магнитный тормоз.

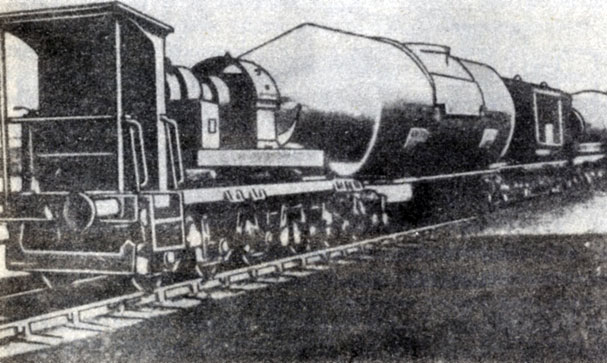

Рис. 3. Вагон для перевозки жидкого металла вместимостью 250 т

Вагон для внутризаводских перевозок жидкого металла (рис. 3), имеющий сигарообразный ковш вместимостью 250 т построен совместно с фирмами Dislington Engineering Со, (Англия) и Demag АС (ФРГ). Такую вместимость ковш имеет при новой футеровке, но по мере износа футеровочных материалов вместимость ковша увеличивается до 300 т. Вес вагона с ковшом без футеровки составляет 118 т, вес огнеупорных материалов 69 т, максимальный вес груженого вагона при изношенной футеровке 472 т. Вагон опирается на 12 осей, имея максимальную осевую нагрузку 40 т. Он может проходить кривые радиусом не менее 72 м. Длина этого вагона по буферам 23 495 мм, ширина 2896 мм, максимальная высота без груза 4210 мм. Применены листовые рессоры, роликовые буксы, автоматический воздушный тормоз с питанием от локомотива и независимый стояночный тормоз. Максимальный наружный диаметр ковша 2896 мм, расстояние между центрами его опор 14300 мм. Для поворота ковша используется электродвигатель, номинальная скорость вращения которого 750 об/мин. Максимальная скорость груженого вагона может достигать 20 км/ч.

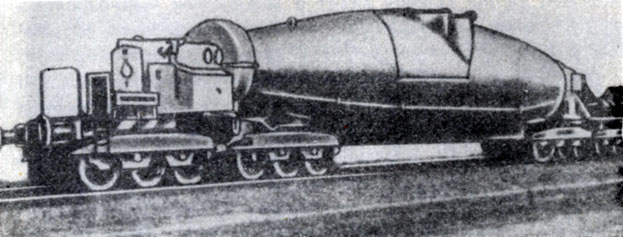

Рис. 4. Вагон для перевозки жидкого металла вместимостью 270 т

Вагон с ковшом аналогичного типа вместимостью 270 т металла построен фирмой Head Wrightson Tees -с использованием в качестве основы конструкции, разработанной фирмой Treadwell Corporation of America по лицензии фирмы International Construction Company of America. Длина этого вагона по буферам 23317 мм, вес без груза и футеровки ковша 110 т, максимальный вес в груженом положении 470 т (рис. 4), максимальная осевая нагрузка 40 т. Вес футеровки ковша составляет 90 т. Такие вагоны можно строить с учетом различных требований выдвигаемых в зависимости от условий эксплуатации на заводах, для перевозки ковшей вместимостью от 75 до 300 т металла [25].

Для перевозки прутковой и полосовой стали стандартной длины компания ТТХ (США) построила специальную платформу длиной 20,7 м. На настиле платформы поперек 'продольной оси уложено несколько желобов, в которых укреплены вертикальные стойки. Между стойками укладываются связки прутков и полос". На платформе перевозится до 18 связок по 5 т каждая, Применение платформы сокращает простой под погрузкой и выгрузкой. Фирма Lehigh Valley построила полувагон для перевозки стальных отливок весом до 70 т, шириной до 2,85 м. Длина полувагона 16 м, ширина 3 м. Рама полувагона усилена с учетом сосредоточенной нагрузки перевозимых грузов [26]. В ФРГ начаты перевозки по железной дороге горячих блоков высококачественной стали от сталелитейного завода в Южной Вестфалии к металлургическому заводу в Бремене, расстояние между которыми составляет 348 км. Чтобы предотвратить остывание слитков обеспечить возможность горячей прокатки в Бремене, они помещаются в специальные теплоизоляционные ванны, устанавливаемые на шестиосные вагоны типа Sas 710 и Rmms 663. Вагоны оборудованы противоударным устройством и допускают движение со скоростью до 100 км/ч. Для следования вагонов разработано специальное расписание [27], Фирма Associated Portland Cement Manufacturers (Англия) заказала 67 специальных вагонов для перевозки цемента. Вагон имеет два резервуара, цилиндрические части которых соединены попарно год небольшим уклоном (8) к разгрузочным отверстиям. Грузоподъемность вагона 77,75 т, отношение грузоподъемности к таре 3,5, полезный объем 73,6 м3. Допускаемая скорость движения 96 км/ч. Резервуары диаметром 2488 мм изготовлены из листов легкого сплава NP толщиной 6 мм. Вес основных частей вагона по отношению к таре составляет: тележки 51%, рамы 24% и резервуаров 23%. Производительность разгрузки через патрубок диаметром 100 мм при давлении воздуха до 2 кг/см2 может достигать 94 т/ч. Кроме пневматической системы разгрузки, предусмотрена также выгрузка с аэрацией, когда воздух проходит через редукционные клапаны и 3 аэрационных прибора, расположенных по бокам ив центральной части внутри каждого резервуара. Все эти приборы могут действовать раздельно или одновременно в зависимости от положения трехходового крана на подводящей воздушной трубе. При разгрузке воздух поступает через аэрационное устройство, взрыхляет цемент, который приобретает хорошую текучесть и по наклонным стенкам поступает к разгрузочному патрубку. Этим способом вагон разгружается в бункер или канаву, расположенную ниже уровня рельсов, в течение 4 мин [28].

Создан специализированный вагон-цистерна емкостью 85 м3, грузоподъемностью 90 т. Выгрузка осуществляется путем нагнетания в цистерну воздуха под давлением 2,1 кг/см2 через 5 разгрузочных люков, оборудованных затворами с индивидуальными приводами со скоростью 113 т/ч. По пневмоприводу цемент подается на расстояние до 152 м от вагона или в складской бункер, расположенный на высоте 61 м. Вагон может быть также использован для транспортирования сыпучих химических грузов [29].

В Западной Австралии построена большегрузная цистерна с цельносварным алюминиевым котлом для перевозки цемента на линиях стандартной колеи. Грузоподъемность цистерны 64 т, тара 20,8 т, длина по осям автосцепок 19914 мм, объем котла 71,4 м3. В каждом из отделений котла предусмотрены по два загрузочных лю са с герметично закрывающимися крышками, предохранительный клапану манометр и разгрузочная горловина диаметром 102 мм для удаления цемента посредством сжатого воздуха. Загрузка вагона осуществляется через верхние люки самотеком без использования сжатого воздуха. Воздух, необходимый для выгрузки цемента, давлением 1,05 - 2,1 ат, подается от передвижного компрессора к регулирующему клапану. От этого клапана по трубопроводам диам. 76 и 38 мм он поступает соответственно в оба отделения котла и к разгрузочным люкам. В пункте выгрузки эти люки соединяются гибким рукавом диам. 102 мм с трубопроводом, по которому цемент с потоком воздуха поступает в емкость для хранения. Выгрузка цемента может производиться с производительностью 136 т/ч, если горизонтальная часть магистрали имеет длину до 21 м, а верхняя часть бункера для хранения находится на высоте не более 15м над уровнем головки рельса [30].

На железной дороге Great Northern началась опытная эксплуатация нового вагона - рефрижератора длиной 19050 мм, предназначенного для перевозки картофеля и вмещающего более 72,5 т этого груза. Теплоизоляция цельнометаллического кузова вагона выполнена из пенопласта, а внутренняя поверхность стенок кузова покрыта стекловолокнистым материалом. Рефрижераторная установка RRH26-103 С фирмы lork, работающая от дизеля 2 - 71 фирмы Emerson Detroit, позволяет поддерживать температуру, необходимую для лучшего сохранения картофеля в процессе перевозки. Для картофеля, предназначенного для длительного хранения, эта температура составляет 4,4 С, а для картофеля, который сразу поступит на предприятия пищевой промышленности, 15,6 С. Запас топлива для дизеля рефрижераторной установки составляет 1900 л. С обеих сторон от двери на полу вагона установ-г-лено по 2 ленточных конвейера, используемых при выгрузке [31].

How to do construction bookkeeping for your business.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'