6. Устройства автоматики телемеханики и связи. Маневровые средства

Специальным конструкторским бюро "Цветметавтоматика" разработаны бесконтактные датчики для управления стрелками из кабины машинист движущегося электровоза. Эти датчики нашли широкое применение в устройствах автоматики на подземном рельсовом транспорте, в системах автоматической транспортной сигнализации и СЦБ. Принцип действия датчиков основан на управлении магнитным состоянием тороидального ферромагнитного сердечника с прямоугольной петлей гистерезиса при помощи внешнего магнитного поля. Датчики состоят из электромагнита постоянного тока, чувствительного элемента, приемного блока, в котором смонтирована основная часть электрической схемы датчика. Электромагнит при помощи двух болтов устанавливается в прибуферном отсеке электровоза башмаками, обращенными к почве откаточной выработки. Электромагнит питается от контактной сети напряжением 250 в. В кабине электровоза имеется кнопка, при помощи которой производится включение электромагнита. Эту операцию машинист осуществляет при проезде электровоза над чувствительным элементом датчика, расположенного на рельсовом пути перед стрелкой на расстоянии 20 - 40 м от нее. При этом остановки поезда не требуется. Для электровозов, отличающихся величиной клиренса, разработаны три модификации электромагнитов, различающиеся по мощности и допускающие работу датчика при различных расстояниях между электромагнитом и чувствительным элементом. Составные части чувствительного элемента заключены в герметизированный антимагнитный корпус. После подсоединения кабеля к чувствительному элементу клеммник последнего заливается специальной массой. Таким образом, чувствительный элемент может располагаться в местах с наличием большого количества грунтовых вод. Разработано три типоразмера датчиков для расстояния 200, 350 и 500 мм между электромагнитом и чувствительным элементом. Для управления стрелками из кабины машиниста, в зависимости от типа электровоза, применяют датчики двух последних типоразмеров, при управлении машинами с расстояниями между электромагнитами и чувствительным элементом до 200 мм - первый типоразмер датчика [36].

Институтом Гипроуглеавтоматизация разработан набор датчиков, необходимых для автоматизации рельсового транспорта и выполняющих контроль положения подвижных объектов (вагонеток, электровозов), счет вагонеток, контроль занятости участка пути, сигнализацию номера прошедшего электровоза (выбор маршрута движения). Бесконтактный, искробезопасный датчик БДП-8 И позволяет контролировать положение вагонеток на путях околоствольного двора и надшахтного здания, секторных затворов и течек, подъемных сосудов, распределительных конвейеров на углеприеме обогатительных фабрик, транспортных сосудов лебедок терриконов под местом загрузки, а также может использоваться для счета шахтных вагонеток. Датчик состоит из двух блоков - усилителя и источника питания. Блок усилителя размещен во взрывобезопасном корпусе, в котором находятся элементы схемы и трансформатор, обеспечивающий искробезо - пасность цепи питания и воспринимающего элемента. В нем монтируются магнитопровод с катушками и узел элементов, обеспечивающих искробезопасность. Воспринимающий элемент заливается эпоксидным компаундом.

Для учета вагонеток на погрузочных пунктах и в околоствольном дворе шахты разработано специальное устройство, объединяющее воспринимающие элементы, усилители и шифратор направленного счета в одно целое. Устройство предназначено для выдачи сигналов при прохождении шахтных вагонеток вблизи воспринимающих элементов датчика БДП-8 И с учетом направления движения вагонеток. Время срабатывания устройства обеспечивает подсчет числа вагонеток при скорости движения состава до 5 м/сек. Устройство содержит датчик и электронный блок. В качестве датчика используются два рядом расположенных воспринимающих элемента от БДП-8 И. Электронный блок состоит из двух усилителей, шифраторов и блока питания. Усилители представляют собой полупроводниковые реле, собранные на трех транзисторах с положительной обратной связью. Для увеличения входного сопротивления схемы первые два транзистора включены по схеме составного триода. Усилитель позволяет производить раздельную настройку порога срабатывания и "отпускания". При движении вагонетки сигналы с датчика поступают в указанной выше последовательности и выдача сигнала счета происходит только при прохождении вагонетки за датчик, чем исключается выдача ложных сигналов, которые могут возникнуть при качании вагонеток.

Разработан также датчик ДКП-3,5, который предназначен для контроля занятости пути на шахтном рельсовом транспорте, а также для определения положения вагонеток, электровозов, подъемных сосудов и т.п. Принцип действия датчика основан на изменении взаимоиндуктивности двух контуров, расположенных на большом расстоянии один от другого, при внесении в промежуток между ними ферромагнитного или электропроводного экрана. Датчик не реагирует на присутствие человека в зоне его действия, а только на ферромагнитные и электропроводные экраны, причем размеры экранов должны быть соизмеримы с габаритами контролируемого объекта. Это обеспечивает определенную избирательность объектов контроля по их габаритам [37].

Институтом "Промтрансниипроект" разработан типовой проект электрической централизации для железнодорожного транспорта промышленных предприятий. В целях упрощения процесса проектирования, повышения качества и сокращения объема проектной документации проект, в отличие от имеющихся типовых альбомов схем электрической централизации, предназначается для непосредственного использования в проектировании путем привязки его к конкретным условиям. Все схемы электрической централизации построены по блочному принципу. Блоки применены условные, т.е. открытого типа и состоят из групп малогабаритных штепсельных реле, смонтированных на одной или нескольких полках унифицированного релейного статива. При привязке типового проекта из этих блоков комплектуются релейные стативы конкретных станций. При строительстве электрической централизации на промышленном транспорте целесообразно применение стативов с кроссовым монтажом, для установки которых не требуется устройства двойных полов, что позволяет широко использовать для их монтажа существующие помещения [38].

Фирма AEG - Telefunken (ФРГ) разработала и внедрила на ряде предприятий радиоаппаратуру для автоматизации управления подвижными объектами на промышленном транспорте. Так, на одном из крупных буроутольных карьеров в районе Кельна внедрена система автоматического управления электровозами. Общий объем транспортирования ископаемого и пустой породы за сутки достигает 100 тыс. м3. Управление конвейерами осуществляется с центрального диспетчерского пункта с использованием средств проводной связи, а управление локомативами на станции погрузки - по радио, с пульта роторно-ковшового погрузчика. По прибытии состава порожняка на станцию погрузки водитель электровоза переключает управление на автоматическое. При этом срабатывает перевод с таким расчетом, чтобы состав мог встать на один из двух погрузочных путей, обслуживаемых данным погрузчиком. Скорость движения при подаче команд может варьироваться в пределах 0-40 м/мин. Передача команд осуществляется в диапазоне низких (звуковых) частот. Разнесение частот позволяет одновременно перерабатывать составы на обоих погрузочных путях.

На металлургическом заводе в Васеер-Ауфлингене маневровые локомотивы оборудованы приборами дистанционного управления, светосигнальными устройствами на четырех пересечениях заводской железнодорожной ветки, связывающей территорию предприятия с близлежащим железнодорожным узлом, с линиями городского трамвая. При ручном включении прибора выдается серия команд на последовательное включение и выключение импульсных ламп на всех четырех переездах.

Портативные приборы внедрены также на некоторых предприятиях для управления работой козловых кранов. Прибор Standard I имеет 6 двухпозиционных командных выключателей и расчитан на одновременную передачу трех команд, т.е. одновременное управление приводами хода, крановой тележки подъемного механизма. У прибора Standard II число одновременно передаваемых команд увеличен но до четырех. Передатчик весом 5 кг носится на лямках на поясе [39].

Фирма Caterpillar Tractor Co. (США) разработала конструкцию машины для удаления шлака на металлургических, предприятиях, управление которой может производиться по радио с расстояния 400 м. В комплект радиооборудования, установленного на машине, получившей название Тrахcavator, входят приемник, передатчик и блоки с печатным схемами, собранные на полупроводниковых элементах. Команды передаются и применяются по 22 каналам, каждый из которых может быть соединен с одним органом или устройством управления машиной. При использовании машины для удаления шлака необходимо лишь 14 каналов. Применяемые радиосигналы расшифровываются дешифратором, находящимся на машине, и преобразуются в электрические импульсы, воздействующие на электрические клапаны гидросистемы низкого давления, изменяющей положение различных органов управления машиной. В случае выхода из строя системы радиоуправления или удаления оператора от места работы машины она автоматически затормаживается, ее трансмиссия переводит в нейтральное положение, а двигатель переходит на холостой ход при минимальном числе оборотов. На топливном баке машины расположены световые сигналы и визуальные магнитные индикаторы, информирующие оператора о различных температурах и давлениях в узлах и агрегатах машины, имеющих важное значение для ее нормальной работы.

Перевод машины на ручное управление производится открытием небольшого вентиля и удалением штифтов из органов управления [40].

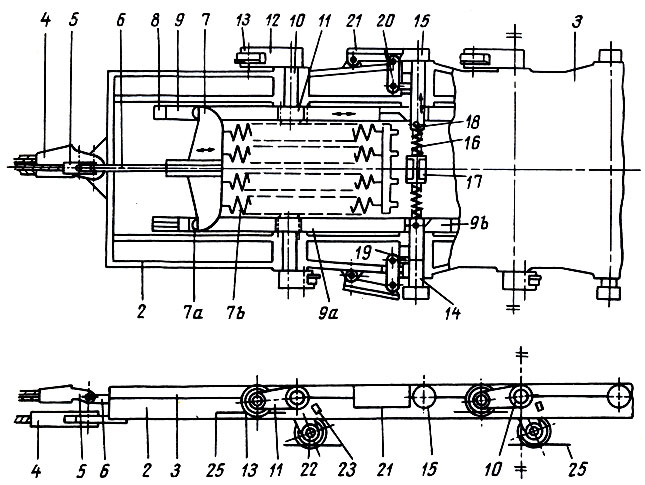

Из числа новых маневровых средств можно отметить устройство для перемещения транспортных единиц при помощи канатов и пружинно-рычажных приспособлений. Устройство (рис. 6) состоит из верхней 3 и нижней 2 рамы, к концам которой крепится канат 4. Направляющая штанга 6 соединяет подъемный канат 5 с подпружиненной траверсой 7 (эти элементы располагаются симметрично с обоих концов устройства). Для захвата тележки необходимо натянуть подъемный канат 5 с одной стороны маневрового устройства, при заторможенном тяговом канате - с другой стороны. Рабочий процесс протекает следующим образом: шаровые головки траверсы 7 нажимают на консоль 8, связанную с подъемной штангой 9, которая перемещается в направляющих параллельно оси вагона и имеет храповик 9а, находящийся в зацеплении со шлицами 11 подъемного вала 10. От вала 10 крутящий момент передается через подъемный рычаг 12 на ходовые катки 13. При повороте рычага до упора 23 происходит подъем всего маневрового устройства до заданного положения. Под действием пружин 16, установленных на упоре 17 обеспечивается постоянный нажим роликов 15 на стенки тележки через валы 14. Движение валов ограничено штифтами 18, которые входят в пазы кулачков 96. На валах 14 размещены также штифты 19, связанные через рычаги 20 со скользящими колодками 21. При наезде на концевой выступ 22 происходит ослабление тягового 4 и подъемного 5 канатов, и траверса 7 возвращается пружинами в исходное положение, освобождая маневровое устройство для захвата следующей тележки. При этом система нажимных устройств 19, 20, 21 возвращается в исходное положение в результате давления стенок освобождаемой тележки. Опускание маневрового устройства происходит при натяжении подъемного каната 5 со стороны, противоположной направлению движения [41].

Рис. 6. Маневровое устройство

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'