2. Канатно-подвесные дороги

По существующей классификации канатные дороги подразделяются на одно- и двухканатные. Наиболее крупная одно канатная дорога построена в Габоне (Африка). Дорога имеет длину 7 6 км и состоит из 10 секций длиной 6 - 9 км, связывающих 11 станций. Приводы с дизельными двигателями установлены попарно на каждой второй станции. Производительность дороги 250 т/ч, грузоподъемность вагонетки 1030 кг, скорость движения 3,5 м/сек, интервалы отправления 15 сек. Время эксплуатации дороги составляет 82 % от общего времени работы, включая 9% на устранение неисправностей. Доля времени, затрачиваемого на профилактическое обслуживание, не превышает 9% общего рабочего времени.

Эффективность и безопасность эксплуатации обеспечиваются развитой системой телесвязи, которая включает: диспетчерскую связь, позволяющую осуществлять управление дорогой с центрального диспетчерского пульта; связь между промежуточными станциями, которая гарантирует параллельный контакт всех 11 станций; линию безопасности, смонтированную ниже уровня движущихся вагонеток, при помощи которой производится аварийная остановка врей дороги с любой станции в случае падения вагонетки; резервную телефонную линию, связывающую центральную станцию со всеми промежуточными; радиосвязь, используемую при нарушении телефонной связи.

Канат с пеньковым кордом выдерживает транспортирование 1,6 млн. т грузов. В дальнейшем предполагается заменить этот тип каната на канат с кордом из синтетического волокна, что даст возможность увеличить срок его службы и обеспечить перевозку до 3,4 млн. т руды без замены каната [100].

В 1969 г. в Югославии начала действовать двухка-натная подвесная дорога для транспортирования железной руды от рудника до металлургического комбината в г. Скопле.

Протяженность дороги составляет 1090 м. Скорость движения вагонеток 2,5 м/сек. Дорога в значительной степени автоматизирована и работает с производительностью 250 т/ч. В работе находятся 46 вагонеток грузоподъемностью по 1650 кг.

Территория, над которой проходит дорога, покрыта глубоким снегом в течение 7 м-цев в году и подвержена сильным ветрам. Уклоны в отдельных местах достигают 30. Трасса дороги пересекает реку. Перепад высоты между концевыми станциями 190 м. Несущие канаты закрытой конструкции имеют диаметр 51 и 41 мм. Тяговый канат параллельной свивки, диаметром 25 мм. По всей основной трассе установлены стальные поддерживающие опоры высотой от 5 до 1 4 м. Кузова вагонеток подвешены к 4-колесным тележкам, колеса которых снабжены сменными нейлоновыми обкладками, способствующими увеличению срока службы несущих канатов.

Между концевыми станциями предусмотрена система звуковой сигнализации. В случае возникновения аварийной ситуации на разгрузочной станции механик нажимает сигнальную кнопку, информируя оператора погрузочной станции, который останавливает всю систему при помощи аварийной кнопки на панели управления [101]

Фирма Etablissements Neyrpic (Франция) разработала подвесную канатную дорогу, которая является эффективным средством транспортирования грузов и пассажиров. Три экспериментальных участка канатной дороги типа Neyrpic уже построены; два из них находятся в Голландии и один в Морокко. Эксплуатация экспериментальных участков показала вполне удовлетворительные результаты. Канатная дорога типа Neyrpic, смонтированная на строительстве дамбы Grevelingen имеет протяженность около 1,8 км. Несущий канат диаметром 91,4 мм одним концом крепится жестко на опоре, а другим закреплен к противовесу. По канату перемещаются самоходные вагонетки грузоподъемностью 12-14 т. Скорость перемещения вагонеток от 14 до 28,8 км/ч. Привод вагонеток дизель-электрический. Мощность дизеля - 300 л.с. Интервалы между вагонетками около 100 сек. Полный цикл обращения вагонеток составляет около 20 мин. При 11 вагонетках производительность канатной дороги достигает 400 т/ч.

Канатная дорога оборудована двумя системами сигнализации. Вагонетки снабжены прожекторами со удвоенными линзами, позволяющими определить положение вагонетки на дистанции и обеспечить хорошую освещенность при работе в ночное время. Управление вагонетками производится по радио с центрального пульта, расположенного на загрузочной станции [102].

Фирма British Ropeway Engineering Co., Ltd (Англия) спроектировала и построила двухканатную подвесную дорогу для строительства крупной гидроэлектростанции в Золине (ПНР). Протяженность дороги - 710 м. Головная опора высотой 40м стационарного типа расположена на отметке 508м над уровнем моря. Около нее размещена приводная станция. Вторая опора высотой 21 м подвижная, башенного типа, может перемещаться по рельсовому пути со скоростью 5,5 м/мин. Для сокращения стоимости монтажа рельсовый путь протяженностью 192,5 м уложен непосредственно на дамбе. Скорость перемещения башни 5,5 м/мин. Верхняя отметка подвижной опоры находится на высоте 441 м. На подвесной дороге два несущих каната диаметром по 83 мм и длиной по 692 м. По несущим канатам передвигаются 12-колесные грузовые тележки, на которых закреплен полиспаст с крюковой обоймой грузоподъемностью 20 т. Подъемный канат, соединенный с грузовым барабаном лебедки через направляющий блок диаметром 482 мм и расположенный в верхней части стационарной опоры, проходит через 4-кратный полиспаст грузовой тележки и далее закрепляется на барабане, находящемся на подвижной опоре. Мощность электродвигателя механизма подъема 660 л. с. Скорость подъема при 20-т нагрузке 90 м/мин, при легком грузе эту скорость можно увеличить до 110 м/мин. Скорость опускания 122 м/мин. На крюк грузового полиспаста подвешивается бадья для бетона емкостью 6 м3.

Тяговый канат соединен с тяговой лебедкой. Он проходит по направляющим блокам диаметром 1066 мм и связан с грузовой тележкой. Механизм перемещения тележек имеет электродвигатель мощностью 420 л.с. Максимальная скорость перемещения тележек 457 м/мин, средняя скорость перемещения 350 м/мин. Над несущим канатом расположены вспомогательные канаты, используемые при монтаже и замене основных канатов. Под несущим канатом проходит 3-х жильный кабель, служащий для подачи энергии к механизмам и передачи всех сигналов управления. Грузовая тележка опирается на 12 ходовых колес, объединенных попарно и снабженных износостойкими нейлоновыми обода ми, которые способствуют уменьшению износа несущего каната. Лебедка механизма подъема имеет желобчатый барабан и приводится от электродвигателя через одноступенчатый зубчатый редуктор; тяговая лебедка - через двухступенчатый. Обе лебедки оборудованы нормально-замкнутыми тормозами с пневматическим управлением. Предусмотрено также аварийное включение тормозов в случае прекращения подачи энергии или поломки каких-либо элементов тормоза"

Головная опора выполнена из двух параллельных решетчатых ферм, расположенных с интервалом 5 м. Боковая оттяжка также изготовлена в виде решетчатой фермы. Хвостовая подвижная опора - сварная коробчатой конструкции - состоит из двух башен, опирающихся на 8-колесные тележки. На каждой башне установлен бетонный балласт весом 320 т. Все четыре ходовые тележки приводные. На каждой тележке находится электродвигатель мощностью 9 л. с. [103].

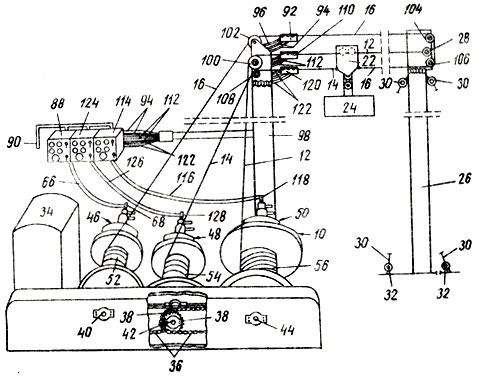

В США запатентовано устройство для перемещения груза по канатной дороге с переносными опорами. Между опорными мачтами 98 и 26 (рис. 14) натянут трос 12 , по которому может перемещаться тележка 22 с грузом 24. Привод лебедки 10 осуществляется от двигателя 34 цепной передачей, в которую входят цепи 36 и звездочки 38, вращающие валы 40, 42 и 44 с установленными на них дисками муфт сцепления 46, 48 и 50, соединенных с барабанами 52, 54 и 56. Муфты включаются пневматической системой и имеют водяное охлаждение. Они обеспечивают вращение барабанов и натяжение тросов. Воздух подается по трубопроводам 66, 126 и 116 в корпусе элементов 68, 128 и 118, а затем по вращающимся элементам во внутренние полости муфт к камерам из упругого материала. Охлаждающаяся жидкость также подводится к муфтам и циркулирует через их внутренние полости. Барабан 52 соединен с тяговым тросом 16, проходящим по шкивам 102, 104 и 106 и закрепленным на тележке 22. На барабан 54 намотан тяговый трос 14, проходящий по шкиву 108 и закрепленный на тележке 22. При наматывании троса 1 6 на барабан 52 и сматывании троса 14 с барабана 54 тележка 22 перемещается к опорной мачте 26, а при обратном порядке движения тросов к мачте 98. Натяжение троса 16 регулируется блоком управления 88, который изменяет давление воздуха, подаваемого к муфте 46. К блокам управления 88, 124 и 114 сжатый воздух подводится по трубопроводу 90. Блоки 124 и 114 регулируют давление воздуха, подводимого соответственно к муфтам 48 и 50. На тросах 16, 12 и 14 установлены датчики натяжения соответственно 92, 110 и 120, соединенные с блоками 88, 24 и 114 воздухопроводами 94, 112 и 122, Для сохранения неизменного положения датчиков примешены растяжки 96. Необходимое значение натяжения тросов задается блоками 88, 124 и 114" в которых предусмотрены устройства управления. Для перемещения тележки по направлению к опоре 26 следует увеличить давление воздуха в муфте 46 по сравнению с давлением в муфте 48, тогда муфта 48 будет проскальзывать, что позволит тросу 14 сматываться с барабана 54, а муфта 46 обеспечит вращение барабана 52 в направлении, соответствующем наматыванию троса 16. Все муфты работают с постоянным скольжением. Скольжение муфты 50 обеспечивает постоянное натяжение троса 12. Запатентована также модифицированная конструкция устройства, в которой роль опорного троса выполняет верхняя часть троса 16. В этом варианте конструкции лебедка имеет 2 барабана вместо трех [104].

Рис. 14. Устройство для перемещения груза по канату, уложенному на переносных опорах

Северо-Кавказским филиалом СКВ Цветметавтоматика создана комплексная взвешивающая установка "Масса-1" для автоматического учета веса груза, транспортируемого подвесными канатными дорогами. Установка обеспечивает раздельное повагонное автоматическое взвешивание груженых и порожних вагонеток или взвешивание только груженых вагонов с автоматическим вычитанием усредненного веса тары. Результаты взвешивания и число взвешенных вагонеток выдаются в цифровой форме с нарастающим итогом на электромеханические счетчики. Установка может быть смонтирована на разгрузочной или погрузочной станции подвесной канатной дороги. Принцип ее действия основан на преобразовании усилия, возникающего от веса движущейся по взвешиваемому участку вагонетки, в пропорциональный электрический сигнал, поступающий от сило из мерительных датчиков.

В комплект установки "Масса-1" входят взвешивающий участок, силоизмерительные датчики, датчик положения, термокомпенсатор, регистрирующий прибор и блок счетчиков, взвешивающий участок представляет собой отрезок монорельсового пути длиной 2 м, закрепленный на двух кронштейнах, которые при помощи тяг и болтов свободно опираются на два силоизмерительных датчика. Накладки и тяги служат для фиксации взвешивающего участка в вертикальном и горизонтальном направлениях, а лыжи - для успокоения поперечных колебаний вагонетки при ее движении по взвешивающему участку. Опыт эксплуатации установки "Масса - 1", на Никитовском ртутном комбинате показал ее работоспособность и экономичность [105],

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'