4. Автоматизированные склады

Полная автоматизация складских операций предусматривает автоматизацию приема на склад и выдачи с него грузов, их укладки в месте хранения, взятия с этих мест и комплектования в заказы, а также учет наличия и перемещения грузов на складе. Автоматизация выполнения всех этих операций возможна на основе использования электронных вычислительных машин. Ввиду высокой их стоимости и весьма низкой степени загрузки при использовании на складах полностью автоматизированные склады сооружаются сравнительно редко. Ниже приводятся примеры таких складов, построенных за последние годы.

По заказу автомобильной фирмы Scania-Vabis фирма Westinghouse установила на заводе в Зодертилле (Швеция) систему складирования, в которой осуществлена автоматизация всех операций приема и выдачи деталей с центрального поста, где смонтирована ЭВМ. Машина регистрирует и запоминает эту информацию и распределяет поддоны по местам, куда они поступают по конвейерной системе. Одновременно на конвейере может находиться до 50 поддонов.

ЭВМ типа Westinghouse Prodact 50 позволяет производить отбор любых деталей, поступающих на склад, включать соответствующие конвейеры и подъемники, запоминать порядок размещения поддонов и выхода их со склада и выдавать ответ на поставленные машине вопросы. Специальное устройство позволяет распределять полностью или частично нагруженные поддоны в соответствующие отсеки стеллажей. При выдаче деталей со склада неполностью нагруженные поддоны выходят первыми. Для неполностью разгруженных поддонов оператор перфорирует новую карточку и направляет ее в машину, после чего груз возвращается на склад. Описанная система обеспечивает линии сборки, суточная производительность которых составляет 75 автомобилей. Кроме того, на складе производятся операции по обеспечению доставки деталей на заводы-филиалы и отправлению на экспорт. Система складов состоит из 18 рядов стеллажей, которые вмещают 22 000 мест для поддонов. Автоматизация позволила заменить труд 25 человек [128].

Для автоматизации работы оптового склада бакалейных товаров, расположенного недалеко от Ньюкасла (Англия), предложено использовать новую систему складского хозяйства, управляемую ЭВМ ICT 1902 А. Применение такой системы позволит выполнять на складе вместимостью 129 тыс.м3 объем работ, который в настоящее время выполняют 50 складов, имеющихся в этом районе и работающих по обычной системе. Этот склад будет иметь два отделения - для наиболее часто требующихся товаров и для товаров более ограниченного и редкого спроса. Грузы весом до 1,8 т будут поступать в каждое отделение на поддонах, подъемники доставят их к верхней части стеллажей, где передадут кранам-укладчикам, управляемым ЭВМ. При выдаче груза кран переместит соответствующий поддон на конвейер специальной конструкции, с которого оператор сможет выбрать требуемый груз. По предварительным расчетам восемь или девять таких складов, расположенных в наиболее удобных местах, могли бы заменить примерно 400 складов бакалейных товаров, с которых в настоящее время осуществляется снабжение этими продуктами всех торговых предприятий Англии.

Новый склад, управляемый ЭВМ, работающий в реальном масштабе времени и предназначенный для распределения по торговым предприятиям Англии туалетных принадлежностей 3000 наименований, построен близ Нью-Касла. Склад разделен на три секции: небольших заказов, регулярных заказов и общую. Сразу после поступления на склад груз укладывается на поддоны или в специальные контейнеры. Секция небольших заказов расположена сразу за приемным отделением склада, а две других секции находятся за ним и имеют по восемь рядов стеллажей высотой 8,2 м и длиной 87,2 м. Отделения подготовки и отгрузки заказов расположены рядом в непосредственной близости от приемного отделения и всех трех секций. В секции регулярных заказов используется ЭВМ Philips Р 8000 для ведения всех операций по учету и выдачи товаров оператором, составляющим заказы, а также для управления работой башенного подъемника. Коробки с грузом ставятся на конвейер, имеющийся в подвижной кабине башенного подъемника. Конвейер передает коробки на элеватор, доставляющий их к верхнему конвейеру, оборудованному специальными сортирующими устройствами и накопителями. Затем качающиеся конвейеры, являющиеся накопителями, доставляют коробки к месту установки в конвейеры, которые надвигаются на наклонный стеллаж для подвижного хранения. С этого стеллажа контейнер попадает на конвейер, пройдя по передвижному мосту, оборудованному роликами [129].

Применение ЭВМ типа IBM 360 во Франции для обслуживания автоматизированных складов обеспечивает одновременно контроль движения товаров на складе и сопроводительной и отчетной документации. Для этой цели прежние системы имели посты кодификации поддонов перед их размещением на складе. Предлагается другая система, устраняющая большие потери времени на эту операцию. Поддоны, перемещаясь при помощи рольгангов или цепных конвейеров со скоростью 0,3 м/сек на равных расстояниях 3,6 м один от другого, нажимают на блок-контакты, передающие сигналы в запоминающий блок ЭВМ, работающий с циклом 1,25 мксек, что позволяет обеспечивать должный контроль за всеми передвигающимися поддонами. Большая часть времени работы машины используется для выполнения программы управления кранами-штабелерами, за время прохождения поддона от позиции к позиции (12 сек) ЭВМ выполняет следующие работы: регистрирует сигналы от 108 контактов, приводит в действие 58 единиц реле управления, выдает команды двум штабелерам из 9, производит контроль операций на 7 рампах входа и выхода поддонов, составляет отчет о более 100 поддонах, находящихся в движении, выдает картотеку с отметками номеров ячеек стеллажей, товарах и заказах. Основные программы одновременно содержат в памяти 14 тыс. инструкций, кроме того, 10 тыс. указаний могут быть переданы с диском на центральный запоминающий блок дополнительно.

Система автоматизированного склада с применением ЭВМ позволяет уменьшить габариты склада и численность персонала, оптимально использовать объем склада при снижении расходов на хранение единицы груза [130].

Хранилище запатентованного в США автоматизированного склада выполняется в виде многоярусных металлических стеллажей, состоящих из вертикальных стоек и горизонтальных направляющих углов, по которым внутрь секции стеллажа вдвигаются, а также выдвигаются поддоны с установленными на них тарноштучными грузами. Последние могут иметь вид коробок, ящиков и т.д. Стеллажи располагаются в несколько параллельных рядов, между которыми имеются проходы для движения автоматического штабелера по напольному рельсовому пути. Внутри пространственной вертикальной мачты штабелера смонтирован подъемник, рабочая платформа которого может перемещаться в горизонтальной плоскости перпендикулярно направлению движения штабелера,обеспечивая таким образом укладку и снятие грузов со стеллажей [131].

Фирма Brown Boveri (ФРГ) в августе 1969 г. начала строить автоматизированный склад готовой продукции и полуфабрикатов. Склад высотой 24 м и длиной 56 м разделен проходами. С каждой стороны прохода расположены железобетонные стеллажи, вмещающие 10990 поддонов. По горизонтали вдоль склада на каждом из 10 стеллажей устанавливаются 29 "больших" или 44 "малых" европейских поддонов. На верхних трех ярусах стеллажей предусмотрено размещение "больших", а на остальных 23 ярусах "малых" поддонов. Проходы предназначены для движения рельсового передвижного лифтного подъемника, оборудованного телескопическим вилочным захватом для снятия и укладки поддонов. Перемещение подъемника из одного прохода в другой осуществляется с помощью платформы, расположенной с одной стороны здания, к которому примыкает двухэтажная пристройка. На первом этаже пристройки размещено приемно-комплектующее отделение, на втором - передаточное.

Автоматическое обслуживание склада осуществляется малой ЭВМ, ввод данных в которую происходит при помощи пластмассовых перфокарт. Каждая перфокарта соответствует определенному месту на складе и содержит номер места, маршрут следования, а также обозначения, соответствующие размеру поддона. Поступающие с различных заводов поддоны с грузом завозятся на первый этаж с помощью вилочного погрузчика. Поддон по рольгангу подводится к лифту, поднимается на второй этаж и цепным конвейером доставляется к контрольному пункту. С погруженными поддонами следуют в двух экземплярах загрузочные листы, содержащие данные о материале, его весе и количестве единиц, дате и транспортном номере. На контрольном пункте отбирается первый экземпляр листа и сопоставляется с наличным грузом. При их соответствии контролер берет из картотеки свободную перфокарту, кладет в считывающее устройство и нажимает клавишу "складирование". Вычислительное устройство определяет соответствие размера груза месту на складе 7 находит оптимальные значения пути и время следования и дает команды загрузочному цепному конвейеру, передвижному вагончику, лифтному подъемнику, а при необходимости и платформе. При этом подъемнику выдаются данные о пути следования и оптимальных скоростях движения. После этого загрузочный лист и перфокарта укладываются в пластмассовый конверт и помещаются в картотеку. Если груз не соответствует загрузочному листу, контролер нажатием клавиши дает команду вычислительному центру снять груз с учета. Для отгрузки грузов поступают требования на них в виде перфокарт. Контролер отыскивает перфокарту требуемого груза, кладет в считывающее устройство и нажимает клавишу "выдача". Вычислительная машина сообщает всем устройствам необходимые параметры. Когда поддон подойдет, контролер сопоставляет первый и второй экземпляры загрузочного листа и направляет поддон к вилочному погрузчику, отвозящему грузы, или, если берется только часть груза,-в комплектующее отделение, после чего поддон с оставшимся грузом поступает снова на склад [132].

В США запатентована автоматическая система складирования, позволяющая оператору, находящемуся у пульта управления, ввести перфокарту в считывающее устройство и путем нажатия пусковой кнопки дать команду кранутукладчику, который доставит требуемый груз на станцию выдачи, переместит в случае необходимости груз из одной ячейки стеллажи склада в другую или доставит его со станции приема в нужную ячейку стеллажа для хранения. Вся информация, необходимая для выполнения краном указанных операций нанесена на перфокарты и после считывания передается на кран в виде кодированных сигналов.

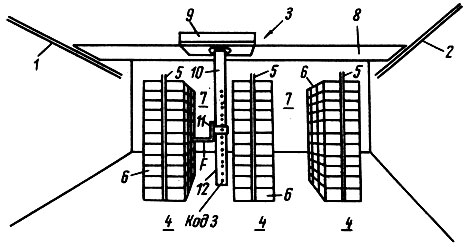

Рис. 42. Часть автоматизированного склада

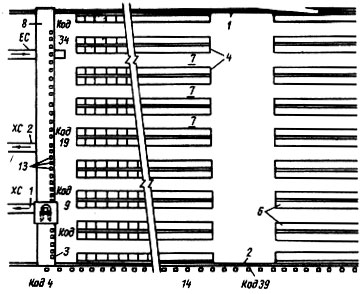

Для управления движением крана и его вилочным захватом в систему управления введена ЭВМ, непрерывно получающая информацию о требуемом и действительном перемещении крана и рассчитывающая необходимые режимы работы оборудования для точной остановки вилочного захвата крана в заданном месте и исключения любых ошибок. Склад (рис. 42) представляет собой помещение, оборудованнре краном 3, тележка 9 которого установлена на мостовой балке 8. Тележка 9 может передвигаться по мостовой балке 8, а эта балка - по рельсам 1 и 2. Кроме того, вилочный захват F крана 3 может поворачиваться в горизонтальной плоскости вместе с мачтой 10. Стеллажи 4 имеют раму 5 и ячейки 6 и расположены так, что образуют проходы 7, На мачте 10 установлен элемент 12, на котором на определенном расстоянии друг от друга расположены магнитные кодированные элементы, начинающиеся с кода 3 в нижней части мачты 1 0 и закодированные по двоичной системе. Коды 1 и 2 используются для замедления движения подъемника 11 крана 3. При перемещении вилочного захвата в вертикальном направлении считывающее устройство движется вместе с ним и передает подсчитанные сигналы в блоки переработки информации. Грузы поступают на склад по конвейеру ЕС (рис. 43) и выдаются со склада конвейерами ХС 1 и ХС 2, поэтому мостовая балка 8 крана должна иметь один конечный пункт перемещения в зоне расположения этих конвейеров. На мостовой балке 8 также размещены магнитные кодированные элементы 13, начинающиеся с кода 3. Код 9 соответствует месту расположения конвейера ХС 1, код 19 - конвейера XC2, а код 34 - конвейера ЕС. Аналогичные магнитные элементы 14 расположены вдоль рельса 2, но в отличие от элементов 13, работающих при движении тележки 9 крана, эти элементы работают при передвижении мостовой балки 8 . Считывающие устройства, расположенные на подъемнике 11, на мостовой балке 8 и на тележке 9, принимают сигналы магнитных элементов, причем порядок принятых сигналов и частота их приема определяют направление и скорость перемещений подъемника, мостовой балки и тележки.

Рис.43. Конвейерная система автоматизированного склада

Команда на перемещение крана, считанная с перфокарты, после обработки в ЭВМ в виде определенных сигналов управления передается отдельным исполнительным механизмам крана 3. При исполнении команды в ЭВМ от крана 3 поступает информация, на основании которой ЭВМ рассчитывает, сравнивая с выданной командой на перемещение, режим работы оборудования и выдает соответствующие сигналы управления. Таким образом, для управления работой крана используется замкнутая система автоматического регулирования с обратной связью и непрерывной коррекцией режима работы. Для управления поворотом вилочного захвата F не требуется применения ЭВМ, так как в процессе поворота захват может занимать только три положения [133].

Фирмой Union Carbide (США) построен склад химических продуктов. Склад состоит из двух параллельных отделений длиной 114 м, шириной 1 2 м и высотой 18 м. На стеллажах в 3210 наклонных ячейках длиной 12 м хранятся 64 тыс. бочек с химическими продуктами, емкостью 210 л каждая. Ежедневно грузится 30 трейлеров и 2 вагона. Предусмотрена возможность увеличения погрузки на 60%. Доставка бочек с продуктами на склад осуществляется в автомобилях, оборудованных роликовыми конвейерами. Выгрузка бочек производится на сортировочную платформу. Затем при помощи подъемного устройства они доставляются на третий этаж для проверки и считывания исходных данных. Проверенные бочки направляются для хранения на склад в необходимую ячейку. Установка бочек на стеллажи производится двумя штабелерами. Для отбора бочек используют сборочную машину, перемещающуюся в проходе между стеллажами. Скребковыми конвейерами бочки доставляются на первый этаж для подготовки их к отправлению. На втором этаже склада установлена управляющая машина Honeywell H20. Последняя предназначена, главным образом, для управления погрузочно-разгрузочными машинами и конвейерами, а также для оперативного планирования, контроля и учета. Машина выдает 1200 - 2400 текущих справок. Через телетайп склад связан с мощной ЭВМ типа IBM 360/65, расположенной в центральном управлении фирмы. ЭВМ осуществляет планирование складских операций, учет наличия груза, отчетность [134].

За последнее время в различных отраслях промышленности ряда стран получают широкое распространение высотные склады штучных грузов, технологический процесс в которых частично или полностью автоматизирован на базе использования ЭВМ. Так, в г. Эребру (Швеция) на предприятии фирмы Ekstroms создан автоматизированный склад площадью пола 40 x 40 м и высотой 11 м, рассчитанный на размещение на 6-ярусных стеллажах 4556 стандартных поддонов размерами 1,2 х 0,8 м (высота грузоединиц 1,3 м). Стеллажи расположены попарно с оставлением 10 проходов шириной 1,5 м, в которых работает один штабелер с полностью автоматизированным циклом. Скорость передвижения штабелера 14 м/мин, скорость подъема груза 24 м/мин, скорость выдвижения вилочного грузозахвата 1 5 м/мин. Для перевода штабелера из одного прохода в другой используется устройство, перемещающееся вдоль торца стеллажей со скоростью 40 м/мин. Длительность рабочего цикла штабелера с учетом затрат времени на переезд в другой проход составляет 3,5 мин. В качестве адресоносителя используются перфокарты. Имеются 2 блока считывания информации с перфокарт: один на поступающие грузы, другой на грузы, отгружаемые со склада, где хранятся не только готовые изделия, но также сырье и упаковочные материалы. Склад обслуживается одним оператором, в распоряжении которого имеется установка промышленного телевидения.

Высотный автоматизированный склад организован также на одной из мелкооптовых без продовольственных товаров в ФРГ. Габариты склада 76 x 31 x 7 м, он рассчитан на размещение 4000 ящиков и 400 поддонов с грузом, вес одного поддона с грузом до 600 кг. Комплектование заказов осуществляется при помощи штабелера Decombi фирмы Demag.

Автоматизированный склад фирмы Philipp Suchard, GmbH (ФРГ) предназначен для ежедневного приема с двух кондитерских фабрик до 100 т готовой продукции. Оборачиваемость грузов на складе - 12 - 15 в год. Грузы складируются на многоярусных стеллажах на поддонах Euro 1 габаритами 1,8 6 х 1,2 6 м, вес грузо-единицы до 900 кг, высота 1,6 м. Емкость склада рассчитана на 3255 грузоединиц. За 1 ч может перерабатываться до 100 поддонов. Работы выполняются 5 штабелерами с бесступенчато регулируемой скоростью движения 0 - 120 м/мин, скорость подъема груза 12 - 24 м/мин и скорость выдвигания захвата 30 м/мин. Их адресование производится с помощью пластмассовых перфокарт. Доставка грузов в хранилище осуществляется по 2-ступенчатой схеме: от отделения приемки до пункта контроля конвейерами, а далее до торца данного стеллажа - челночной вагонеткой.

При выдаче со склада грузы направляются в экспедицию или в отделение комплектования заказов с помощью цепного конвейера, расположенного в проходе между парой стеллажей и далее перпендикулярным реверсивным роликовым конвейером [170].

Фирма Scania-Vobs (Швеция) разработала систему автоматизации склада, что позволило удвоить его пропускную способность без увеличения численности обслуживающего персонала. Площадь склада 2230 м3, высота потолка 15 м, 18 рядов стеллажей с 9 проездами. Грузы хранятся в коробчатых поддонах 8 типоразмеров. Всего в складе хранится 22000 поддонов. Перегрузка поддонов внутри склада осуществляется 7 кранами - штабелерами грузоподъемностью 1,5 т каждый. Все краны управляются одним оператором с дистанционного пульта управления, оборудованного ЭВМ. Прибывшие грузы на поддонах разгружаются на приемный конвейер, расположенный вне склада. Приемная секция оборудована промышленной телевизионной установкой. Конвейер подает грузы в секцию контроля и взвешивания, здесь также производится заготовка перфорационных карт для складских операций. Обработка коммерческой документации также ведется с помощью ЭВМ [171].

В частично автоматизированных складах обычно автоматизируется работа штабелеров и подъемников.

Фирма ASEA (Швеция) выпускает автоматические краны-штабелеры, предназначенные для работы на складах длинномерных материалов. Первым потребителем новых кранов стала шведская фирма Scfderberg and Haak, на складе которой хранятся стальные полосы длиной 5 и 6 м. Прибывающая на склад продукция в виде связок полос весом до 1 т после разрезания обвязочной проволоки укладывается на подставки, образуя пакет весом 3 т. Кран-штабелер, оборудованный двумя грузоподъемными рамами, перемещается в проходах по смонтированным на стеллажах рельсам и по заданной программе устанавливает пакеты в требуемые ячейки. Этим же краном, но с другой стороны стеллажей, осуществляется выемка груза. Кран оборудован переключателями для ручного набора программы, а также приспособлен для ручного управления. Использование авто-матического крана-штабелера позволяет одному человеку осуществлять все операции по формированию отправок. За 8 ч смену выполняется до 120 заказов. На складе фирмы ASEA завершается оборудование автоматизированной системы, основанной на использование кранов-штабе-леров, управляемых с помощью ЭВМ. Производительность системы 12 тыс. пакетов в сутки [137].

На складах некоторых промышленных предприятий во Франции используются автоматические подъемники и краны-штабелеры, управляемые с центрального поста. Материалы различных наименований хранятся в длинных и высоких стеллажах. Например, на складе телефонного оборудования находятся узлы АТС весом 120 кг и габаритными размерами 1370 х 200 х 390 мм. На складе можно разместить 2600 таких узлов. Размеры стеллажей: длина 50 м, ширина 1,52 м и высота 6 м. Эти стеллажи установлены в здании полезной площадью 120 м3. Все операции по перемещению узлов выполняются по команде перфоленты. Оператор лишь нажимает пусковую кнопку. Продолжительность цикла размещения узлов на стеллаже составляет 3 мин, т.е. за 1 ч можно выполнить 20 циклов. Все расходы по автоматизации склада окупились в течение года. Применяются поддоны размерами 1200 х 1000 мм. Средняя высота груза на поддоне 1280 мм, вес 870 кг. Введение автоматизации позволило значительно сократить необходимую складскую площадь. Для склада, обслуживаемого подъемниками, необходимая площадь составляет 2438 м3; при использовании обычных автопогрузчиков потребная площадь была бы 7631 м3 [138].

На складе в Линдене (США) у принадлежащем фирме General Motors, используется автоматическая система управления работой крана-укладчика с помощью перфокарт. На складе готовые изделия хранятся в ящичных поддонах размером 406 х 635 мм и высотой 76, 152 или 229 мм. Кран работает в проходах шириной 813 мм с полками длиной 12 м и высотой 4,6 м. В поддонах могут устанавливаться съемные решетки, разделяющие поддон на 360 ячеек. Особенностью крана является электромагнитная головка, осуществляющая выемку поддонов. Когда кран занимает нужное положение, эта головка входит в контакт с пластиной, имеющейся на поддоне, и переставляет поддон на платформу крана. При этом поддон не поднимается с полки, а скользит по выступающим полосам из фторопласта, предусмотренным на полках и на платформе крана. Полки стеллажей оборудованы специальной лентой, излучающей световые сигналы, считываемые фотоэлектрическими устройствами, установленными на кране. Движение крана прекращается при совпадении считываемого сигнала с командой, заданной крану перфокартой.

Размеры поддонов невелики и их вес с грузом не превышает 45 кг, поэтому при необходимости все операции можно выполнять вручную. Система конвейеров может использоваться совместно с краном. Один цикл перемещения крана занимает 33 сек, а за время работы в течение 24 ч кран может выполнить 800 операций. Применение такой системы для работы с деталями 6 тыс. наименований позволило использовать складское помещение, площадь которого на 353 м3 меньше, чем площадь склада, использовавшегося ранее [175].

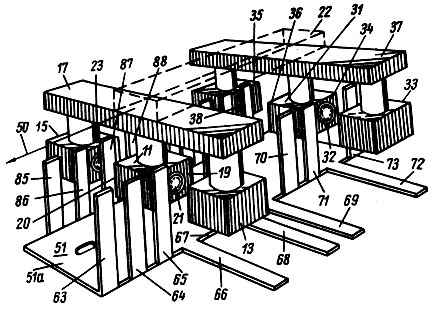

Рис. 43. Опоры балки крана

В США разработана автоматическая система управления работой крана-укладчика. К балке 22 (рис.44) крепятся опоры 17 и 37. На опоре 17 установлен источник света 11, с каждой стороны которого через линзы 21 выходит луч света. На этой опоре расположены также приемники светового луча 13 и 15 с линзами 23. На опоре 37 находятся источник света 31 с линзами 32 и приемники светового луча 33 и 35 с линзами 38. Перемещаясь вместе с краном, приемники и источники света проходят мимо выступов и пустот гребенки 51, причем выступы 63 - 73 проходят между источником 11 и приемником 13, а также между источником 31 и приемником 33. Выступы 85 - 88 пересекают луч света между источником 11 и приемником 15, а также между источником 31 и приемником 35. Гребенки 51 расположены на стеллажах склада. При проходе источников и приемников светового луча между выступами гребенки 51 происходит прерывание световых лучей и создается ряд световых импульсов, следующих в порядке, определяемом расположением выступов. Порядок световых импульсов является кодом определенного места стеллажа.

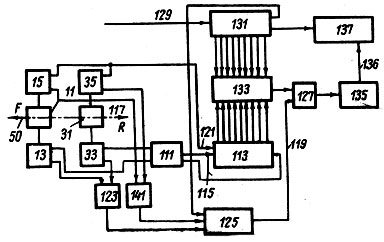

Рис. 44. Автоматическая система регулирования

Световые импульсы в приемниках 13, 15, 33 и 35 преобразуются в электрические сигналы фотоэлементами. Эти сигналы имеют в системе автоматического управления вид двоичного кода. В основании гребенки 51 имеются отверстия, допускающие установку, крепление и регулировку расположения комплекта или единичных выступов. Выступы 63 и 73 выполняют функции определения момента включения торможения крана для остановки в заданном месте. Расстояние между этими выступами выбрано таким, что лучи света между источником 11 и приемником 13, а также между источником 31 и приемником 33 прерываются одновременно, что и является командой на остановку. Работой крана управляет автоматическая система регулирования (рис. 43), При движении крана вперед по направлению стрелки 50 и назад по направлению стрелки 117 сигналы от приемников 1 3 и 3 3 поступают в переключатель направления 111 и в блок 123, а сигналы от приемников 15 и 35 - в реверсирующий регистратор перемещений 113 и в блок 141. При движении вперед сигнал из переключателя 111 поступает в регистратор 113 по цепи 115, а при движении назад - по цепи 119. В регистраторе 113 накапливается информация о движении крана. В блоке 123 сигналы, полученные одновременно от двух приемников одной стороны крана (с одной стороны прохода между стеллажами), преобразуются в один сигнал, который направляется в блок управления 125. Блок 141 работает аналогично блоку 123, но преобразует сигналы, получаемые с другой стороны крана. Команды на перемещение поступают по цепи 129 в блок 131 - регистратор перемещений. Из этого блока, имеющего кодирующее устройство, сигнал поступает в блок управления 125 ив компаратор 133, к которому также подводятся сигналы из блока 113. После сравнения команды на перемещение и кода выполняемого движения сигнал рассогласования проходит в сумматор 127. К последнему может также подводиться сигнал из блока 125. С сумматором 127 соединен блок управления двигателем перемещения крана. Двигатель механизма перемещения груза управляется блоком 137, получающим команду по цепи 136 только после прекращения работы двигателя перемещения крана. Двигатель механизма перемещения груза может получать команду также непосредственно от регистратора перемещений 131 [140].

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'