Как работает "ветромобиль"?

Вполне естественно, что в ТКПС, как и во многих других видах транспортных систем, эффективность функционирования в значительной мере связана с особенностями взаимодействия подвижного состава и путепровода - линейной части. Что ни говори, внутренняя поверхность трубопровода - необычная дорога и для разработанных ранее колесных видов транспорта не предусматривала возможность качения опорных элементов по такому желобообразному криволинейному (в поперечном сечении) путепроводу. В чем же необычность такой формы опорной поверхности пути, какие трудности она порождает? При привычном расположении опорных колес (по два на каждую сторону контейнера) пространственное положение подвижного состава становится неустойчивым. Контейнер рыскает из стороны в сторону, в полном смысле слова "лезет на стенку", естественно, груз высыпается из емкостей, попадает на внутреннюю поверхность трубопровода, а это уже очень опасно: возникают порой непреодолимые препятствия для движущихся позади составов.

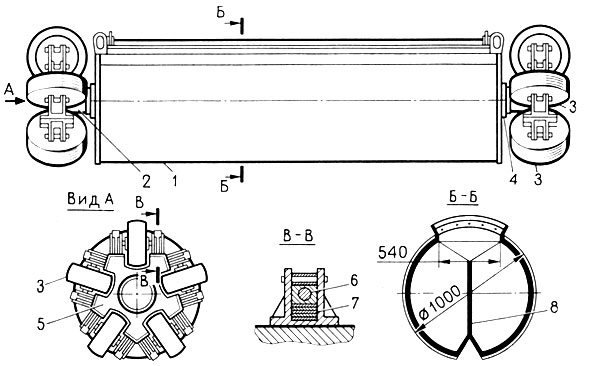

Таким образом, путь прямого использования аналогий оказался непригодным. Для новой формы транспортной магистрали необходимы принципиально отличные конструктивные решения опорно-ходового механизма подвижного состава. В настоящее время разработано несколько конструктивных схем указанного механизма, позволяющих выделить два типа ТКПС - безрельсовые и рельсовые. В безрельсовых конструкциях путепроводов опорной поверхностью служит непосредственно внутренняя стенка трубы, а ходовой механизм исключает возможность нежелательных смещений транспортных емкостей относительно оси поперечного сечения трубы. В одних конструктивных схемах опорные элементы установлены под некоторым углом к вертикальной и горизонтальной плоскостям, чтобы создать так называемый "возвращающий момент". Так, если по каким-либо причинам подвижной состав развернулся вдоль оси трубы, возникающая сила трения между колесами и стенкой трубы стремится вернуть состав в обычное положение, т. е. происходит его саморегулирование. В других конструктивных схемах транспортная емкость и опорно-ходовой механизм 2 контейнера выполнены независимыми (рис. 6). Они соединены осью 4, относительно которой опорно-ходовой механизм может вращаться. Опорно-ходовой механизм устанавливают по обе стороны от транспортной емкости вдоль трубопровода. В свою очередь, транспортная емкость в поперечном сечении несколько смещена относительно продольной оси трубопровода таким образом, чтобы вследствие пониженного центра тяжести обеспечивалась устойчивость подвижного состава, т. е. емкость занимала штатное расположение при возникновении возмущающего момента. Специальная каретка опорно-ходового механизма представляет собой ступицу с установленными на амортизаторах пятью колесами, свободно вращающимися вокруг неподвижных осей. В процессе движения подвижного состава по транспортному трубопроводу каретка может колебаться, даже вращаться относительно оси контейнера. Опорные колеса попеременно вступают в работу и воспринимают нагрузку.

Для повышения жесткости транспортной емкости в различных конструкциях контейнеров широко используют продольные и поперечные перегородки. Нагрузка на каждое опорное колесо довольно велика и в зависимости от грузоподъемности контейнера может достигать 50 кН. В результате как в колесе, так и на участке трубы, на который оно воздействует, могут возникать значительные напряжения. В целях повышения долговечности опорных колес и трубопровода, обеспечения мягкой подвески контейнера, снижения уровня шума к поверхности качения колес крепят бандажи из высокоэластичных материалов - резины или полиуретана.

Рис. 6. Транспортная емкость: 1 - кузов; 2 - опорно-ходовой механизм в сборе; 3 - колеса; 4 - ось; 5 - каретка; 6 - неподвижная ось; 7 - амортизатор; 8 - продольная перегородка

Наряду с указанной схемой взаимодействия опорно-ходового механизма подвижного состава непосредственно с линейной частью начали применять рельсовые ТКПС.

В таких системах в трубопроводе предусмотрена направляющая (реже две, устанавливаемые параллельно в нижней части трубопровода подобно рельсам железнодорожной колеи или же симметрично в нижней и верхней частях по внутренней образующей трубопровода). Схема взаимодействия подвижного состава с линейной частью предложена ВНИИПИтранспрогресс (рис. 7). В ней предусмотрено последовательное (в один ряд) расположение опорных колес ребордного типа 2, устанавливаемых на двух независимых тележках. Возникает вопрос: каким же образом удерживается равновесие подвижного состава на одном рельсе 5, почему состав не "заваливается" вбок на внутреннюю стенку трубопровода? Надобность в строгом соблюдении условий равновесия отсутствует: в конструкциях контейнеров для ТКПС такого типа предусмотрены боковые подпружиненные поддерживающие ролики 1. Именно они, касаясь стенок трубопровода, при отклонении вертикальной оси транспортной емкости от оси трубопровода воспринимают нагрузку и передают ее на стенку трубы, перекатываясь по ней.

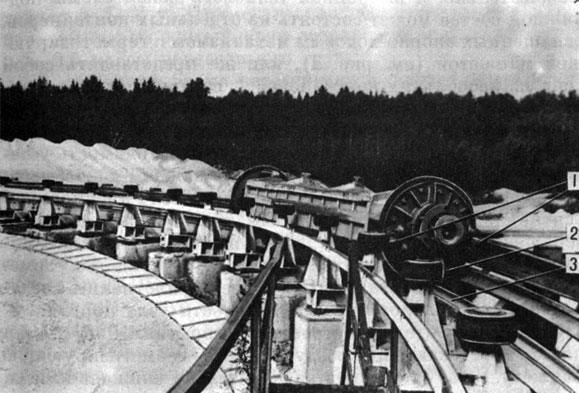

Рис. 7. Внешний вид контейнера на ТПК-3

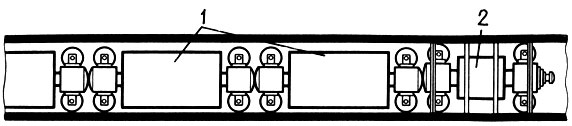

Пришла пора остановиться на особенностях конструктивного исполнения подвижного состава. Уже отмечалось, что в зависимости от условий транспортной задачи, а следовательно, и выбранной технологической схемы подвижной состав может состоять из отдельных контейнеров, оснащенных опорно-ходовым механизмом и герметизирующей манжетой (см. рис. 2), или же представлять собой сцеп из нескольких контейнеров в соединенных шарнирными устройствами (рис. 8), позволяющими свободно проходить изгибы трассы и технологические радиусные участки. В последнем случае отпадает необходимость установки герметизирующей манжеты на каждом контейнере: в головной части состава располагается пневмовоз 2 (специальный контейнер, но без транспортной емкости, оснащенный несколькими герметизирующими манжетами). Не следует полагать, что, когда речь идет о герметизирующих манжетах ТКПС, степень уплотнения, создаваемого ими, аналогична герметичности узла поршень - втулка в двигателе внутреннего сгорания. Допустимая масса перетекающего воздуха через герметизирующую манжету 10%. Это весьма незначительно снижает к. п. д. системы. Конструкция транспортной емкости в значительной мере зависит от типа груза.

Рис. 8. Схема состава и контейнеров

Наиболее распространен тип контейнера (различных размеров и грузоподъемности) с открытой верхней частью.

В первоначальных проектах, когда опыт эксплуатации ТКПС еще был недостаточен, опасались пыления груза (предполагали, что в процессе транспортирования в контейнерах, лишенных крышек, груз будет высыпаться или выпадать на внутреннюю поверхность трубопровода, поэтому будет создаваться аварийная обстановка. Именно поэтому в ранних проектах ТКПС предусматривали различного рода устройства, экранирующие груз от контакта с воздушными потоками. Как было установлено впоследствии, что пыления практически нет, и в настоящее время в большинстве конструкций контейнеров не предусматривают экранирующие устройства, за исключением контейнеров для опасных грузов.

Грузоподъемность современных большегрузных контейнеров 4-6 т. Примечательно, что собственная масса большегрузных контейнеров довольно велика и достигает 0,3-0,5 массы перевозимого груза.

В настоящее время ведется поиск оптимальных решений конструкций подвижного состава пониженной металлоемкости (использование термоупрочненного проката, алюминиевых сплавов и т. д.), ибо это будет способствовать расширению сфер использования ТКПС, увеличению их эффективности.

Опыт создания трубопроводных систем для непрерывного транспортирования минерального топлива предопределяет использование при разработке проектов и строительстве ТКПС промышленного назначения нефте- и газопроводных труб диаметрами 1020, 1220, 1420 мм из малоуглеродистых низколегированных сталей, обладающих, как известно, выгодным сочетанием свойств высокой прочности, удовлетворительной пластичности и хорошей свариваемости. Толщина стенки таких труб, выбранная из условия эксплуатации магистральных газопроводов при давлениях до 7 МПа и выше, может составлять 10 - 17 мм.

Комплекс физико-механических и технологических свойств труб для магистральных газопроводов выходит далеко за пределы уровней требований, предъявляемых к трубам для ТКПС. В самом деле, рабочие давления в транспортном трубопроводе примерно на два порядка ниже, чем в магистральном. Толщину стенок и материал труб принимают в основном из соображений жесткости, а не прочности. Прочностные показатели труб интересны лишь в связи со способами сооружения трубопровода (технологические напряжения в стенках труб, возникающие в процессе монтажа и укладки), а также характером воздействия внешних нагрузок, связанных с типом трубопровода (наземным, надземным и подземным). Если в качестве опорной поверхности используют рельс (или профилированную направляющую), при соблюдении указанных выше требований технологии и эксплуатации ТКПС физико-механические характеристики труб важны лишь в связи с необходимостью сохранить форму трубопровода в процессе эксплуатации.

В безрельсовых ТКПС требования к материалу трубы и толщине стенки более высокие, чем в рассмотренных выше. Они обусловлены уровнем контактных напряжений, возникающих в стенке трубопровода при прохождении по нему контейнера (или состава), а также соображениями износостойкости.

Один из радикальных путей повышения эффективности ТКПС - использование менее дорогостоящих труб из сталей более низкого качества с меньшей толщиной стенки или труб из неметаллических материалов (асбоцементных, железобетонных, полиэтиленовых, стеклопластиковых). Отечественный и зарубежный опыт показал целесообразность этого. Примечательно, что в случае отказа от стальных труб при сооружении пневмоконтейнерных систем отпадает необходимость жестко соблюдать круглую форму поперечного сечения транспортного канала. В настоящее время успешно функционируют опытно-промышленные установки ТКПС, в которых в качестве линейной части применяют железобетонные желобчатые и коробчатые конструкции. Железобетонная линейная часть ТКПС сулит большие выгоды: резкое снижение металлоемкости, создание транспортных систем с очень большим поперечным сечением канала и т. д. Как известно, железобетон достаточно легко (с технологических позиций) можно пропитать полимерными связующими для повышения его герметичности, поверхность железобетонных секций можно покрывать износостойкими пленками, словом, есть объективные предпосылки для более широкого применения железобетонных конструкций в линейной части ТКПС.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'