2.3. Тормозные стенды

Для оценки технического состояния тормозных систем автомобилей на АТП и СТО в основном используют роликовые (барабанные) стенды, за рубежом, кроме того, применяют платформенные (площадочные) стенды. Из числа роликовых стендов в преобладающем большинстве используют стенды, основанные на силовом методе диагностирования.

Силовой метод позволяет определять тормозные силы каждого колеса при задаваемом усилии нажатия на тормозную педаль, измерять время срабатывания тормозного привода, оценивать состояние тормозных барабанов и накладок.

Более достоверным является инерционный метод диагностирования на специальных роликовых инерционных стендах. На них измеряют тормозной путь по каждому отдельному колесу, время срабатывания тормозного привода и замедление (максимальное и по каждому колесу в отдельности). Из-за сложности, высокой стоимости и более низкой технологичности в эксплуатации эти стенды применяют крайне ограниченно.

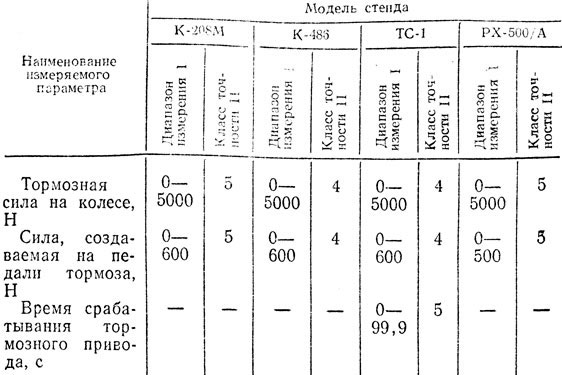

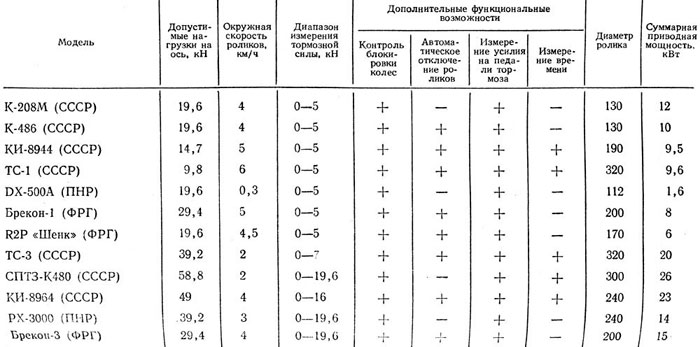

В табл. 2.10 и 2.11 приведены основные технические и метрологические характеристики некоторых силовых тормозных стендов.

Таблица 2.10. Основные метрологические характеристики тормозных стендов

Силовой роликовый стенд состоит из опорного устройства, основного (стационарного) и дистанционного пультов управления и индикации, педаметра и (при необходимости) страховочных устройств.

Таблица 2.11. Основные технические характеристики тормозных стендов

Опорное устройство силовых роликовых стендов чаще всего выполняется в виде двух независимых блоков, что позволяет удобно размещать их на осмотровой канаве, не загромождая ее и обеспечивая свободный доступ к точкам регулирования тормозных механизмов. На рис. 2.26 показан роликовый узел стенда К-208М. Состоит он из двух связанных между собой цепной передачей роликов, мотор-редуктора и силоизмерительного датчика. При измерении тормозной силы крутящий момент с выходного вала мотор-редуктора передается на ведущий и ведомый ролики. Реактивный момент корпуса мотор-редуктора воспринимается силоизмерительным датчиком, выходной сигнал которого пропорционален тормозной силе.

Рис. 2.26. Роликовый узел стенда К-208М: 1 - мотор-редуктор, 2 - муфта, 3, 4 - ролики, 5 - цепная передача, б - натяжное устройство, 7 - датчик измерения усилия, 8 — рычаг

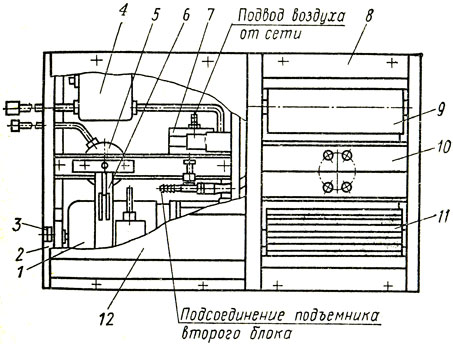

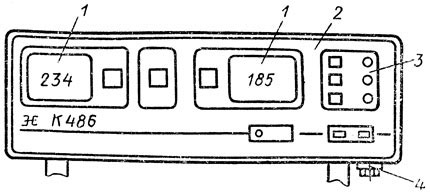

Стенд К-486 предназначен для определения эффективности тормозных систем автомобилей массой в снаряженном состоянии до 2000 кг и шириной колеи 1100-1500 мм. На стенде контролируют общую удельную тормозную силу и осевую неравномерность тормозных сил. В комплект стенда входят опорное устройство (рис. 2.27), стойка приборная с пультом управления и индикации (рис. 2.28), выносной пульт управления. Стенд может работать в двух режимах: автоматическом (производительность 20 авт/ч) и неавтоматическом (10 авт/ч).

Рис. 2.27. Роликовый узел стенда К-486: 1 — мотор-редуктор, 2 — рама, 3 — болт заземления, 4 — коробка, 5 — силоизмерительный датчик, 6 — рычаг, 7 — пневмораспределитель, 8 — трап, 9 — поддерживающий ролик, 10 — подъемник, 11 — ведущий ролик, 12 — крышка

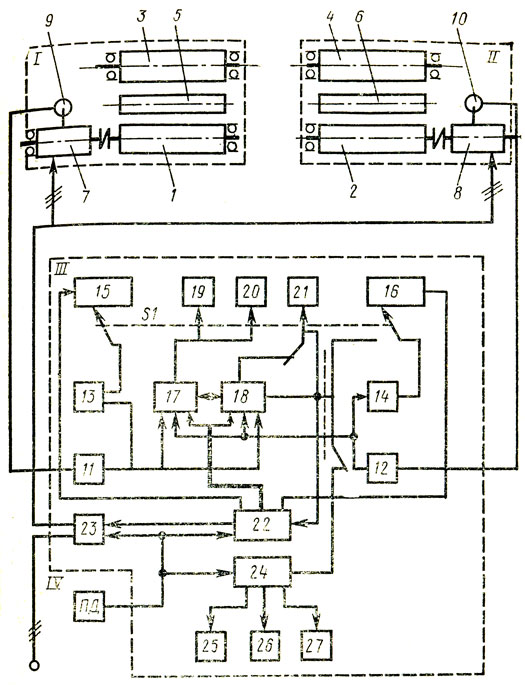

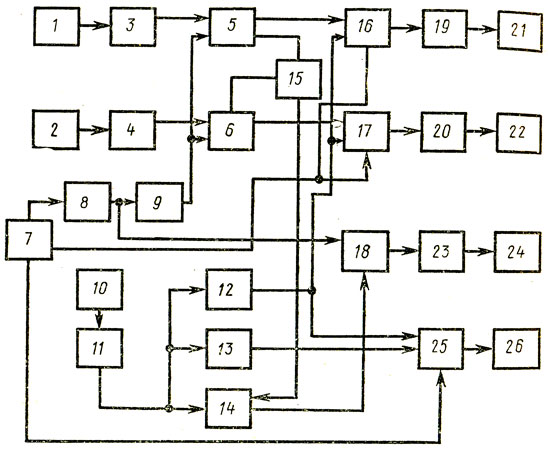

Блок-схема стенда показана на рис. 2.29. Ролики 1 и 2 стенда при установленном на них автомобиле приводят во вращение с постоянной (заданной) скоростью от балансирно подвешенных мотор-редукторов 7 и 8. При затормаживании колес возникающие реактивные моменты передаются на датчики усилий 9 и 10, выходной сигнал которых пропорционален тормозной силе на колесах. Сигнал с каждого датчика усиливается и поступает на компараторы 17 и 18 к параллельно через фильтры 13 и 14 - на цифровые приборы 15 и 16 тормозных сил.

Рис. 2.28. Лицевая панель стойки приборной стенда К-486: 1 — цифровой индикатор, 2 — лицевая панель, 3 — блок индикаторов, 4 — разъем

На компараторах 17 и 18 сигналы сравниваются с опорными напряжениями. Если их сумма больше опорного напряжения, то высвечивается табло 21 "Годен", а если их разница больше опорного напряжения, то в зависимости от знака разности высвечивается табло неравномерности левой 19 или правой 20 стороны. Если в конце испытаний срабатывает компаратор неравномерности 17,то копаратор 18 суммы возвращается в исходное состояние,а табло " Годен" гаснет.

Рис. 2.29. Блок-схема стенда К-486: I, II — роликовые узлы, III — стойка приборная, IV — пульт дистанционного управления; 1, 2 — ролики ведущие, 3, 4 — ролики поддерживающие, 5, 6 — подъемники, 7,8 — мотор-редукторы, 9, 10 — датчики усилий, 11, 12 — усилители, 13, 14 — фильтры, 15, 16 - цифровые индикаторы (приборы), 17 — компаратор неравномерности, 18 — компаратор суммы, 19, 20 — табло «неравномерность», 21 — табло «годен», 22 — плата управления, 23 — силовой щит, 24 — генератор опорных напряжений, 25, 26, 21 — световые табло режимов

На компараторы опорные напряжения подаются с генератора 24, который выдает три опорных напряжения. Каждое опорное напряжениеиндицируется световым табло 25,26 и 27 режимов измерения. Опорные напряжения для каждого режима диагностирования регулирубтся своим переменным резистором. Для контроля и установки опорных напряжений переключателем S1 вход прибора 15 замыкается на общий провод, а на вход платы 22 подается часть опорного напряжения, соответствующая показаниям тормозной силы на цифровом приборе.

При неавтоматическом режиме ключ S2 размыкается и световое табло, генератор и плата управления отключаются. Приборы начинают работать непрерывно, а отключение мотор-редукторов осуществляется с пульта дистанционного управления.

Привод подъемников для выезда автомобиля со стенда пневматический. При нажатии на кнопку "Подъемник" на пульте дистанционного управления срабатывает электромагнит пневмораспределителя, который соединяет воздушную магистраль СТО с пневмокамерами, в результате чего осуществляется подъем; при этом ролики стенда затормаживаются колодками. При нажатии на кнопку "Стоп" площадки подъемника опускаются под собственным весом, а колодки растормаживают ролики стенда.

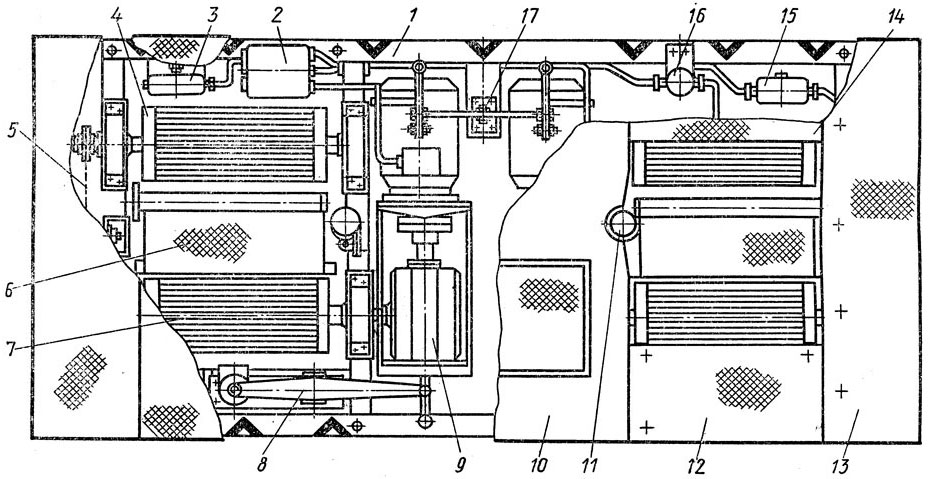

Стенд КИ-8944 (рис. 2.30) предназначен для проверки тормозов автомобилей с допустимой нагрузкой на ось до 15 кН. Стенд обеспечивает измерение тормозных сил на колесах автомобиля в диапазоне 0-5 кН и времени срабатывания тормозного привода в диапазоне 0-9,99 с. Скорость вращения роликов стен - да 5 км/ч, приводная мощность каждого ролика 4 кВт.

Рис. 2.30. Блок роликов стенда КИ-8944:1 — рама, 2, 3 — коробки зажимов, 4 — ролик ведомый, 5 — цепь, 6 — площадка подъемная, 7 — ролик ведущий, 8 — силоизмерительный механизм, 9 — установка балансирная, 10 — крышка, 11 — ролик, 12 — трап заезда, 13 — настил, 14 — тpaп съезда, 15 — ресивер, 16 — воздухораспределитель, 17 — уравновешивающий механизм

Стенд РХ-500А стационарного типа, позволяет измерять тормозные силы на колесах одной оси при контролируемом усилии нажатия на педаль тормоза. Стенд предназначен для диагностирования автомобилей массой до 2500 кг с шириной колеи от 1080 до 1550 мм. Стенд имеет систему сигнализации блокирования колес. при блокировании колеса автомобиля происходит уменьшение скорости вращения промежуточного ролика, в то время как скорость вращения ведущих роликов стенда остается прежней. Уменьшен 6 скорости вращения промежуточного ролика на 20-40 % приводит к срабатыванию системы сигнализации блокирования колес.

Состоит стенд из двух рам (опорного устройства), колонки управления и прибора для измерения усилия нажатия на торную педаль. Система измерения тормозных сил и усилия нажатия на тормозную педаль гидравлическая.

Стенд Мотекс-7551 в отличие от ранее выпускаемого Да Мотекс-7518 имеет тензометрическую систему измерения тормозных сил. В комплект стенда введено двухкоординатное устройство для записи значений тормозных сил в зависимости от силы нажатия на тормозную педаль одновременно по обоим колесам проверяемого моста автомобиля. Значения тормозных сил одновременно отображаются на двух аналоговых указателях.

Погрешность аналоговых приборов, а также погрешность записывающего прибора ±2,5 %.

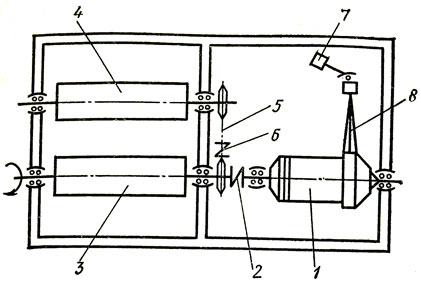

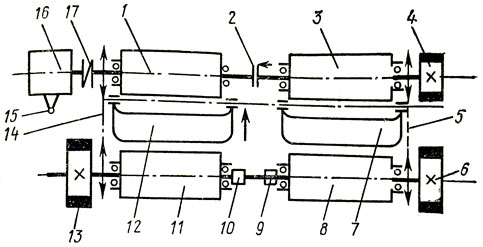

Стенд инерционного типа (рис. 2.31) имеет четыре беговых ролика: передние 1 и 3 и задние 11 и 8. Передние и задние ролики каждой пары соединены между собой механическими передачами 5, 14 (цепной, ременной, зубчато-ременной и др.). Ролики 1 и 3 соединены между собой муфтой 2, а левый передний ролик через постоянную муфту 17 соединен с электродвигателем 16, который предназначен для разгона роликов и установленных на них колес автомобиля до скорости начала торможения. На консолях задних роликов установлены маховики 13 и 6, на консоли переднего ролика 3 установлен небольшой уравновешивающий маховик 4 (его момент инерции равен сумме моментов инерции ротора электродвигателя и муфты 2). К свободным выходам валов роликов 11 и 8 подключены датчики 10, 9 (измерители частоты вращения). Между парами роликовых узлов установлены гидро- или пневмоподъемники 12, 7. Как и в силовых роликовых стендах, двигатель установлен балансирно, его статор через промежуточный рычаг воздействует на датчик 15 реактивного момента.

Рис. 2.31. Принципиальная кинематическая схема роликового узла инерционного тормозного стенда: 1,3 — ролики передние, 2, 17 — муфты, 4, 6, 13 — маховики, 5, 14 — передачи (цепная, ременная и др.), 7, 12 — подъемники, 8, 11 — ролики задние, 9, 10 — датчики частоты вращения, 15 — датчики реактивного момента, 16 — электродвигатель

Начальную скорость (не менее 40 км/ч) проверки тормозных систем автомобилей на стендах инерционного типа регламентирует ГОСТ 25478-82.

При переключении стенда на режим измерения отключаются привод роликов стенда и муфта 2. С помощью входящего в состав стенда педаметра (пневмоноги) задают требуемый режим усилия нажатия на педаль и включают запись результатов измерений.

Большинство отечественных и зарубежных тормозных стендов не имеют измерителя времени срабатывания тормозного привода, а также не обеспечивают диагностирование автомобиля в режиме реализации максимальных тормозных сил, т. е. испытание тормозов осуществляется без нагрузки.

Опытный образец измерителя, разработанный филиалом НАМИ (рис. 2.32), предназначен для использования в составе стендов РХ-500А и Мотекс-7518.

Рис. 2.32. Блок-схема измерителя времени срабатывания тормозов: 1, 2 - датчики усилия (давления) левый и правый, 3, 4 — усилители, 5, 6 — компараторы, 7 — генератор, 8 — блок набора, 9 — цифро-аналоговый преобразователь (ЦАП), 10 — педаль, 11 — усилитель педали, 12, 13 — пороговые усилители, 14 — аналого-цифровой преобразователь (АЦП), 15 — элемент ИЛИ, 16, 17 электронные выключатели, 18 — электронный переключатель, 19, 20 — счетчики времени, 21, 22 — индикаторы времени, 23 — счетчик силы, 24 — индикатор силы, 25 — счетчик темпа нажатия на тормозную педаль, 26 — индикатор темпа

При включении питания начинает работать генератор, который вырабатывает линейку частоты для блока набора, счетчиков времени и счетчика темпа. Нажатием кнопок блока набора производят заполнение счетчиков цифроаналогового преобразователя (ЦАП), а через электронный переключатель - счетчика силы. При нажатии кнопки "Быстро" происходит обнуление всех счетчиков, а затем набор сотен и десятков, после чего нажатием кнопки "Медленно" устанавливают точное значение нормативного тормозного усилия, которое в этот момент индицируется индикаторов силы. Набранное значение усилия с выхода ЦАП в виде аналогового сигнала поступает на пороговые входы компараторов.

При нажатии на педаль тормоза сигнал, усиленный усилителем педали, поступает на пороговые усилители начала и конца нажатия, вырабатывающие сигналы начала и окончания нажатия на педаль. Сигнал начала нажатия поступает на электронные выключатели и открывает поступление временных импульсов на счетчики. Одновременно сигнал начала нажатия поступает на счетчик темпа и открывает счет времени нажатия на педаль. Сигнал с порогового усилителя окончания нажатия такта поступает на счетчик темпа. Если к этому моменту времени счетчик успеет отсчитать заданное время (20 мс), включается индикатор нарушения темпа нажатия. Если темп выдержан, схема продолжает работать.

Сигналы датчиков торможения усиливаются соответствующими усилителями и поступают на соответствующие сравнивающие входы компараторов. При достижении уровня сигнала, равного уровню сигнала на входе установки, компараторы переключаются и подают сигналы выключения на электронные выключатели, при этом счет времени останавливается и на индикаторах высвечивается время срабатывания тормозов (время от начала нажатия тормозной педали до достижения тормозящим колесом нормативного тормозного усилия). Кроме того, при срабатывании хотя бы одного из компараторов через элемент ИЛИ подается сигнал запуска на аналого-цифровой преобразователь (АЦП), где сигнал усилия педали преобразуется в цифровую форму и через электронный переключатель поступает на счетчик силы, при этом на индикаторе силы высвечивается усилие нажатия на педаль.

Для использования в стесненных условиях, например, на СТО малой мощности (до 3-4 рабочих поста), а также в технологических зонах СТО для локализации неисправностей и углубленного диагностирования наиболее эффективны переносные средства диагностирования тормозов. Применение их удачно дополняет диагностирование автомобилей на роликовых стендах. К числу таких средств относится устройство для измерения тормозных свойств автомобилей, выполненное в виде блока питания и блока измерения и индикации. На лицевую панель блока измерения и индикации выведены переключатели скорости начала торможения, скорости в момент прижатия тормозных наклад0к к барабану и скорости конца торможения, кнопки управления и коммутаторов, а также цифровые индикаторы результатов измерений. Блок питания имеет аналоговый индикатор (вольтметр) для контроля напряжения питания. Габаритные размеры измерительного устройства 550X400X300 мм, масса - 30 кг, потребляемая мощность - 250 Вт.

При диагностировании автомобиля предварительно вывешивают его колеса, на тормозную педаль устанавливают автоматическое устройство нажатия, а на испытуемое колесо навешивают тахометрический датчик частоты вращения; устройство нажатия на педаль и датчик частоты вращения подключают к измерительному устройству определения тормозных свойств автомобиля. Затем испытуемое колесо раскручивают до требуемой частоты вращения, соответствующей заданной скорости автомобиля; ведущие колеса раскручивают двигателем автомобиля, а ведомые с помощью специального устройства, входящего в диагностический комплекс.

Когда скорость вращения колеса достигнет заданного значения, срабатывает устройство нажатия на тормозную педаль и происходит торможение, в процессе которого регистрируется время срабатывания тормозного привода, время нарастания замедления в заданном интервале частот вращения колеса и тормозной путь при установившемся значении тормозной силы.

В связи с малой инерционной массой вывешенных колес процесс торможения претерпевает серьезные отклонения от дорожных испытаний. Поэтому в этих условиях диагностирования повышают скорость автомобиля (частоту вращения колеса) так, чтобы за период торможения (исключая время срабатывания тормозного привода) колесо сделало не менее одного полного оборота. Приведение результатов диагностирования тормозов рассматриваемым методом к результатам дорожных испытаний осуществляют через переводные коэффициенты для тормозного пути и замедления. При этом принимают условие линейной зависимости замедления от времени.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'