2.4. Средства диагностирования ходовой части автомобилей

Классификация стендов для проверки углов установки колес. Существенную роль в повышении эффективности эксплуатации автомобилей играет оптимальная установка управляемых колес. Опыт показывает, что нередко из-за несоблюдения заданных углов установки колес срок службы шин снижается в 1,5-2, а иногда и более раз, существенно ухудшается управляемость автомобилем.

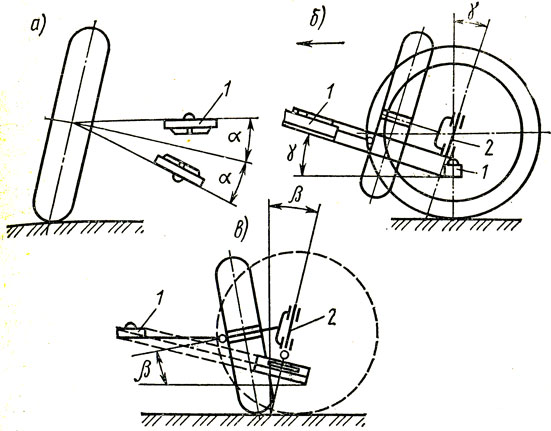

Установку колес проверяют по углам схождения и развала управляемых колес, углам продольного и поперечного наклонов оси поворота управляемых колес, по соотношению (разности) углов развала правого и левого управляемых колес и соотношению углов поворота управляемых колес (рис. 2.33).

Рис. 2.33. Схемы определения углов установки управляемых колес: а — развала а, б — продольного γ наклона оси поворота колеса, в — поперечного β наклона от поворота колеса

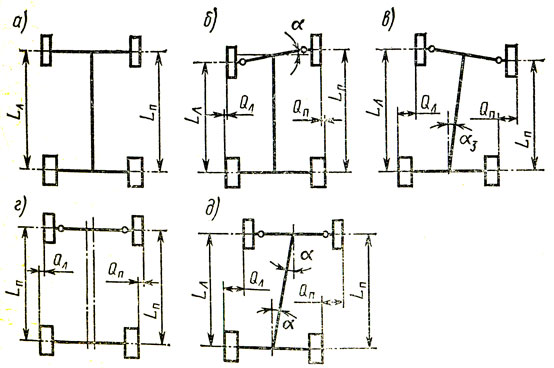

В настоящее время серьезное внимание уделяют проверке взаимного расположения мостов по параметрам перекоса и параллельного относительного их смещения (рис. 2.34).

Рис. 2.34. Возможные варианты смещения мостов автомобилей

Смещения мостов возникают из-за несоблюдения технологических допусков на изготовление (табл. 2.12), повышенных динамических и статических нагрузок на них при движении, в результате аварий и различного рода столкновений. Естественно, что смещения мостов сопровождаются не только повышением расхода топлива, интенсивного изнашивания шин и ухудшением управляемости автомобилем, но и повышением изнашивания элементов привода колес.

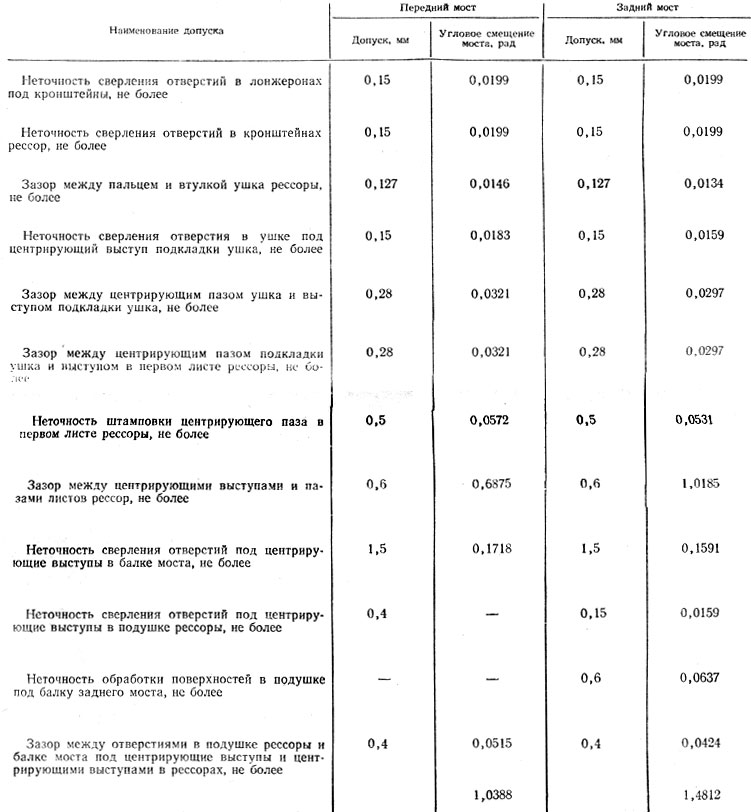

Таблица 2.12. Возможные угловые смещения мостов автомобиля ЗИЛ-130, вызванные допусками на изготовление

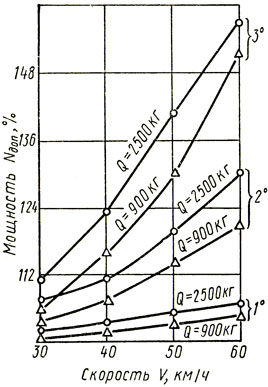

Угловое смещение мостов оказывает влияние на стабилизацию управляемых колес и изнашивание шин, а боковое смещение мостов в основном на сопротивление качению колес автомобиля. В результате смещений возрастает (до 30 % и более) мощность, затрачиваемая на движение автомобиля (рис. 2.35).

Рис. 2.35. Зависимость дополнительно затрачиваемой мощности автомобиля ГАЗ-51 от скорости его движения при различных угловых (1, 2, 3 град) смещениях заднего моста и нагрузках на шасси (900 и 2500 кг)

В то же время увеличиваются потери мощности в ходовой части автомобиля примерно на 10-12 %.

В зависимости от принципа работы стенды для проверки углов установки колес автомобиля классифицируют на статические и динамические. Первые предназначены для проверки углов установки колес, находящихся в состоянии покоя, вторые - для оценки тех же параметров на вращающихся колесах измерением прямых или косвенных параметров.

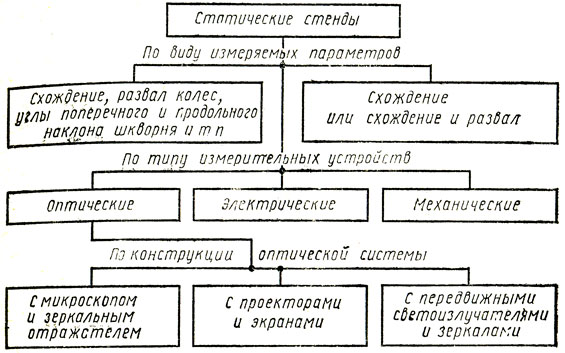

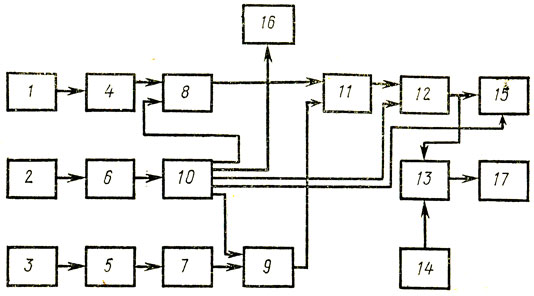

Статические стенды. Их можно классифицировать (рис. 2.36) на механические, оптические, электрические (электронные). Сюда же относят электромеханические и электрооптические стенды. В настоящее время широко применяют электрооптические и электронные стенды, которые отличаются от механических и оптических повышенной технологичностью и в большинстве случаев высокими метрологическими характеристиками.

Рис. 2.36. Классификация статических стендов для проверки узлов установки колес автомобилей

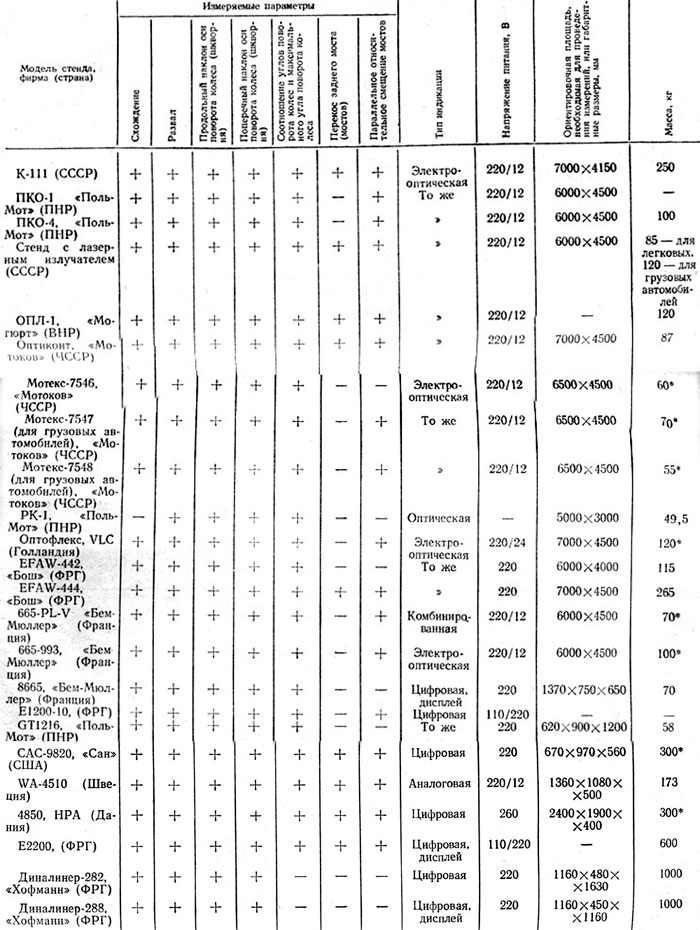

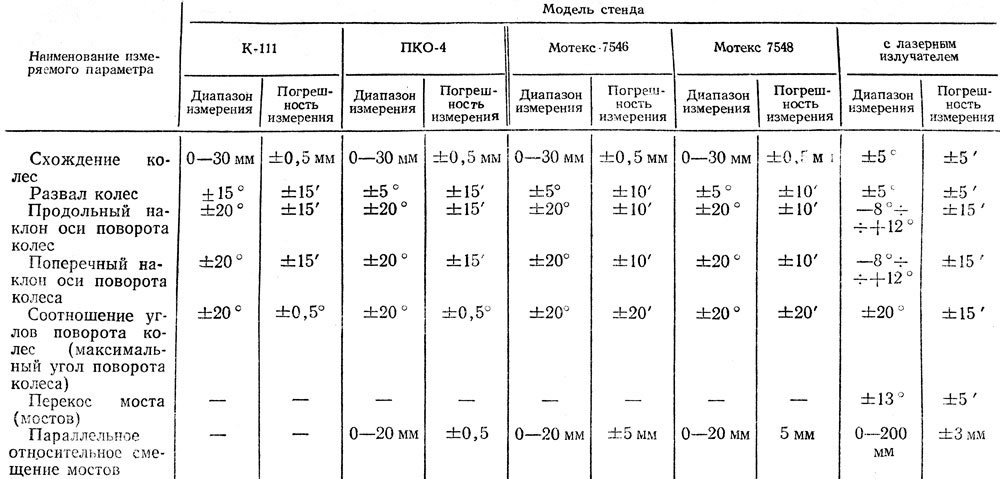

Из числа оптических и электрооптических стендов наиболее широко применяют стенды моделей 1119М, К-111, К-610, ПКО-1, ПКО-4 (табл. 2.13, 2.14), РК-1; перспективным является электро-оптический стенд с лазерным излучателем.

Таблица 2.13. Технические характеристики статистических стендов для проверки углов установки колес автомобилей

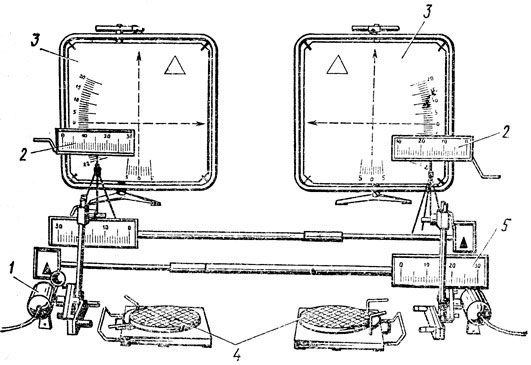

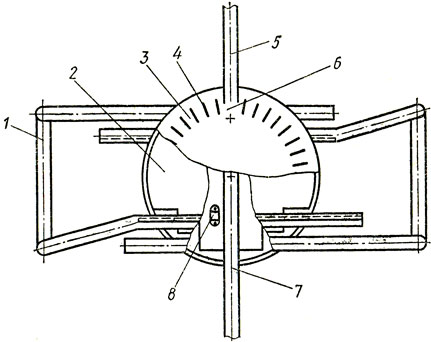

Стенд ПКО-4 (рис. 2.37), представляющий собой модернизированный стенд ПКО-1, обеспечивает измерение углов развала (-5÷+ 5 град) и схождения (0-30 мм) колес, углов продольного и поперечного наклона оси поворота шкворня (-20÷+20 град), углов поворота колес (-20÷+20 град). Погрешность измерения углов развала и оси поворота составляет ±15', схождения ±0,5', углов поворота колес ±30'. Аналогичные конструктивные и метрологические характеристики имеет отечественный стенд К-111.

Рис. 2.37. Стенд ПКО-4: проектор, 2 — стойка, 3 — проекционный экран, 4 — поворотный круг, 5 — раздвижные штанги

Анализ технических и метрологических характеристик, используемых на СТО и АТП стендов электрооптического типа, показывает, что погрешность измерения параметров этими стендами находится в пределах половины допускаемых диапазонов по ряду основных моделей отечественных легковых и грузовых автомобилей. Кроме того, эффективность этих стендов при проверке взаимного расположения мостов автомобилей (особенно грузовых) с большой колесной базой очень мала.

Таблица 2.14. Метрологические характеристики электрооптических стендов для проверки углов установки колес автомобилей

Перечисленных недостатков лишен стенд для проверки углов установки колес автомобилей (легковых и грузовых) с лазерным излучателем. В основе стенда использовано универсальное лазерное устройство. Ниже приведены основные технические и метрологические характеристики стенда.

| Тип | стационарный |

| Диапазон расстояний между поворотными кругами, мм | 1130—1500 |

| Максимально допустимая база автомобиля, мм | до 3000 |

| Погрешность измерения параметров, град | 0°±15' |

| Расстояние от центров поворотных кругов до экранов, мм | 1700 |

| Напряжение питания, В | 220/12 |

| Масса, кг | 250 |

В отличие от существующих и эксплуатируемых в стране стендов для проверки углов установки колес разработанный стенд имеет низкие погрешности измерения, прост в юстировке, технологичен в настройке и использовании, особенно эффективен при проверке перекоса и параллельного смещения мостов всех типов легковых и грузовых автомобилей.

| Диапазон измерения схождения, град | ±5 |

| Погрешность измерения схождения, град | ±0°5' |

| Диапазон измерения развала, град | ±5 |

| Погрешность измерения развала, град | ±0°5' |

| Диапазон измерения продольного и поперечного наклонов оси поворота колеса, град | —8÷+12 |

| Погрешность измерения продольного и поперечного наклонов оси поворота колеса, град | ±0°5' |

| Диапазон измерения перекоса мостов, град | ±13 |

| Погрешность измерения перекоса, мостов, град | ±0°5' |

| Диапазон измерения параллельного относительного смещения мостов, мм | 0÷200 |

| Погрешность измерения параллельного относительного смещения мостов, мм | ±3 |

| Диапазон измерения соотношения углов поворота передних колес, град | ±20 |

| Погрешность измерения соотношения углов поворота передних колес, град | ±0°15 |

| Суммарная потребляемая мощность, Вт, не более | 50 |

| Средняя мощность одного лазерного излучателя, Вт | 10-4 |

| Рабочий диапазон температуры окружающей среды, °С | 1÷50 |

| Напряжение питания, В | 220/12 |

| Суммарная масса комплектующих элементов лазерного устройства (для легковых/грузовых автомобилей), кг | 85/110 |

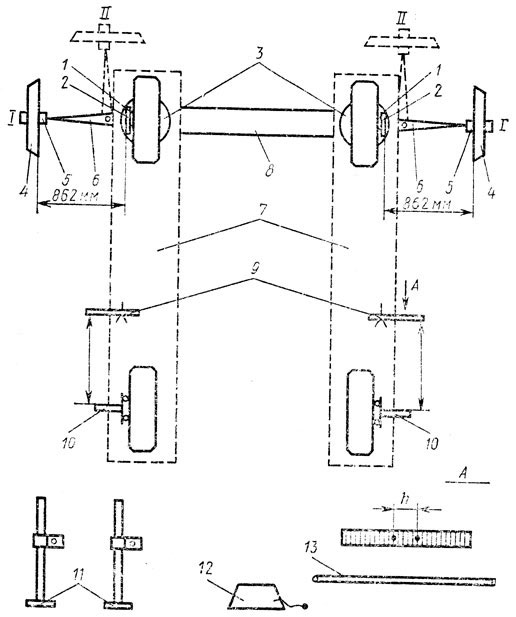

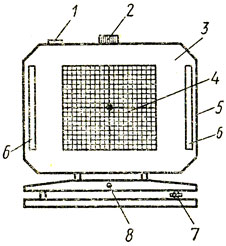

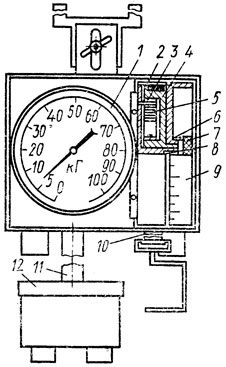

Основным элементом (рис. 2.38) стенда является блок контроля углов (БКУ), общий вид лицевой части которого показан на рис. 2.39. БКУ предназначен для формирования пучка лазерного излучения и определения углов установки колес. Для этого на экране 4 нанесены вертикальные и горизонтальные шкалы отсчета углов схождения и развала с пятиминутной ценой деления, две шкалы 6 для отсчета углов продольного и поперечного наклонов осей поворота колес также имеют пятиминутную цену деления. БКУ снабжен гидростатическим уровнем 1, регулировочными винтами 7, 8, 2 для ориентации блока в пространстве и винтами (на рис. не показаны) регулировки направления лазерного луча.

Рис. 2.38. Составные элементы лазерного стенда для проверки углов установки колес автомобилей: 1 — держатели (кронштейны) зеркала, 2 — зеркала, 3 — поворотные круги, 4 — БКУ, 5 — направляющие БКУ, 6 — поворотные кронштейны, 7 — трап подъемника, 8 — подъемные устройства, 9 — полупрозрачные экраны, 10 — держатели с зеркалом для проверки перекоса и параллельного смещения мостов, 11 — котировочные штанги, 12 — преобразователь напряжения, 13 — юстировочная линейка

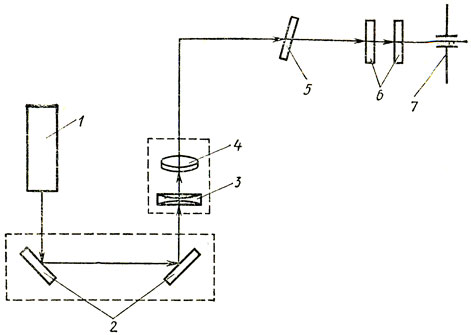

Лазерный луч (рис. 2.40) от излучателя 1 через два поворотных зеркала 2 попадает на вход коллиматора, а затем пройдя через плоское зеркало 5, регулируемый ослабитель 6 и диафрагму экрана 7, выходит наружу. Коллиматор состоит из отрицательной линзы 3 и объектива 4. Плоское зеркало 5 крепится в котировочной головке, регулируемой с помощью двух винтов, выведенных на заднюю панель БКУ.

Рис. 2.39. Общий БКУ: 1 — гидростатический уровень, 2, 7, 8 — винты регулирования ориентации блока в пространстве, 3 — лицевая панель, 4 — экран, 5 — выключатель, 6 — шкалы для отсчета углов продольного и поперечного наклона осей поворота колес

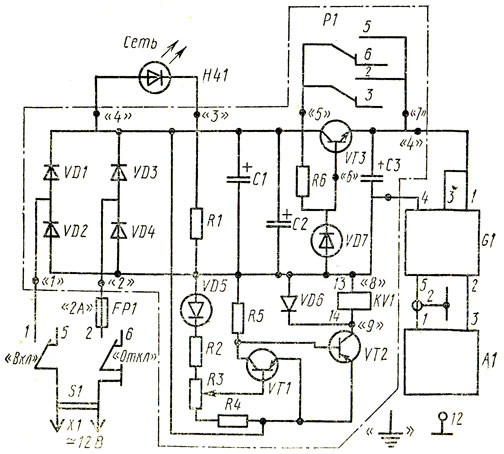

Электрическая схема БКУ приведена на рис. 2.41. Напряжение питания через вилку XI, тумблер S1 и предохранитель FP1 попадает на диодный мост VD1 - VD4. Конденсаторы C1 и С2 служат для фильтрации выпрямленного напряжения. Стабилизатор напряжения, выполненный на элементах R6, VD7 и VT3, обеспечивает постоянное напряжение на выходе блока питания Gl, который подает напряжение поджига (12 В) на активный элемент Al и поддерживает напряжение горения (не менее 1,5 кВ). В случае питания от аккумуляторной батареи (12 В) закрывается транзистор VT1 и открывается транзистор VT2. Срабатывает реле KV1, закорачивая своими контактами коллектор - эмиттерный переход транзистора VT3. Переменный резистор R3 служит для регулировки напряжения срабатывания реле KV1. Малогабаритный зажим Х2 служит для подключения корпуса БКУ к заземляющей шине. Сигнальная лампочка (ЛС) сигнализирует о подаче питания на БКУ.

Рис. 2.40. Оптическая схема БКУ

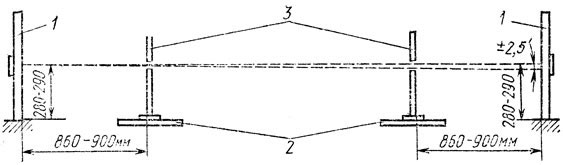

Стенд отличается простотой юстировки, принцип которой заключается в следующем. Оба БКУ устанавливают в положении I (см. рис. 2.38) по бокам подъемника или осмотровой канавы, на которых смонтирован стенд. На котировочных штангах 3 (рис. 2.42) на одинаковой высоте от основания (в зависимости от радиуса колеса автомобиля) крепят диафрагмы (для легковых автомобилей высота крепления равна 280-290 мм). Штанги устанавливают вертикально над центрами поворотных кругов 2. Затем с помощью регулировочных винтов ориентируют БКУ 1, 2 строго горизонтально (по гидростатическому уровню) и так, чтобы их лучи проходили через обе диафрагмы и попадали в центр координатной сетки противоположного БКУ. Это обеспечивает допускаемое Отклонение лазерного луча по горизонтали и вертикали не более ±2,5'.

Рис. 2.41. Электрическая схема БКУ

Особенности проведения контрольных измерений на стенде сводятся к следующему. Предварительно устанавливают на стенд автомобиль строго параллельно его продольной оси (отклонения не более ±5'). Для проверки углов управляемых колес на каждое из них устанавливают держатели с зеркалами при вывешенной передней оси автомобиля (центры зеркал должны находиться по центру колес). С помощью предусмотренных трех винтов каждое зеркало выверяют на параллельность диску колеса так, чтобы при вращении его рукой отраженный от зеркала лазерный луч попадал в какой-то пятиминутный квадрат БКУ и не выходил за его пределы.

Измерение параметров установки колес производится при постоянном (для разных моделей автомобилей) расстоянии между экраном БКУ и установленном на колесе зеркалом. Это расстояние равно 862 мм и задается по линейному шаблону перемещением каждого БКУ по специально предусмотренным направляющим.

Рис. 2.42. Схема юстировки установки БКУ на стенде

Для измерения схождения поворотом одного из колес пятно лазерного луча совмещают с центральной вертикальной линией шкалы соответствующего БКУ, а по положению пятна лазерного луча на горизонтальной оси второго БКУ определяют угол схождения колес. Соответственно определяют угол развала, но по положению пятна лазерного луча относительно вертикальной оси шкал БКУ. Для измерения продольного угла наклона оси поворота одно из колес поворачивают так, чтобы лазерный луч попал на одну из шкал измерения развала. Это показание фиксируют. Затем колесо поворачивают до момента, когда лазерный луч появится на противоположной (от центра БКУ) шкале развала. Аналогично по разнице показаний определяют продольный угол наклона поворота колеса, но в положении II, когда БКУ расположены спереди автомобиля (см. рис. 2.38).

Измерение перекоса мостов осуществляют в положении II и на расстояниях от полупрозрачных экранов до центральной оси заднего моста, равных 862 мм. Угол перекоса мостов определяют по расстоянию h между пятном входа и обратной проекцией луча на полупрозрачном экране, причем измерение проводят для обоих колес заднего моста автомобиля.

Для измерения параллельного смещения мостов полупрозрачные экраны устанавливают по центру дисков переднего и заднего колес проверяемого автомобиля. Параллельное смещение определяют по разности показаний на переднем и заднем экранах с учетом ширины колес автомобиля.

В настоящее время широко применяют электронные стенды для проверки углов установки управляемых колес. К основным их преимуществам относят высокую технологичность в работе, хорошие метрологические характеристики, низкую стоимость, возможность вывода информации о результатах измерения на цифровые и аналоговые индикаторы, на экран дисплея, цифропечатающее и различного рода запоминающие устройства и т. п.

На предприятиях автотехобслуживания из этого класса СТД применяют стенды модели САС-9820 фирмы "Сан". Стенд обеспечивает измерение схождения и развала колес в диапазоне от -5° до +5° и измерение продольного наклона оси поворота колеса в диапазоне от -15° до +15°. К этой группе стендов относят модели 665-955 (фирмы "Бем Мюллер"), НРА-4950 (фирмы НРА), модели 180, 281, 282, 281/283тр (фирмы "Хофманн"),

У стендов модели 8665 (фирмы "Бем Мюллер"), Диналинер-288 (фирмы "Хофманн") на экране дисплея выдаются по команде оператора подробная информация о технологической последовательности выполнения операций, нормативы и результаты измерений, а также рекомендации по проведению необходимых регулировочных работ на автомобиле. Как правило, эти стенды укомплектованы дистанционными пультами управления и индикации.

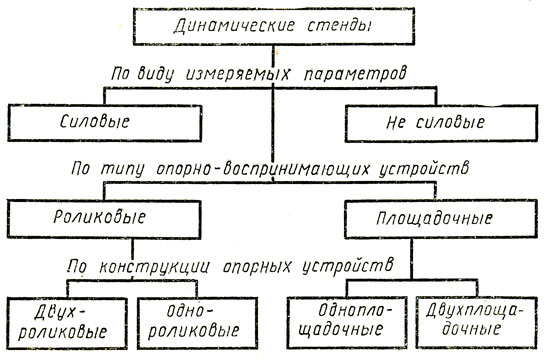

Динамические стенды. С помощью их (рис. 2.43) измеряют косвенные параметры (смещения или силы) при контакте шин вращающихся колес неподвижного автомобиля с опорной поверхностью или при проезде автомобиля через стенд. Эти параметры относят к комплексным, так как они зависят как от схождения, так и от развала колес.

Рис. 2.43. Классификация динамических стендов для проверки установки управляемых колес автомобилей

Стенд КИ-8945 барабанного типа предназначен для диагностирования автомобилей с нагрузкой на ось до 10 кН. Стенд позволяет измерять боковые силы в контакте управляемых колес с беговыми барабанами, а также перемещение бегового барабана и углы развала колес. Стенд состоит из блока беговых барабанов, двух силовых головок, стационарного и переносного пультов управления, пневмоаппаратуры и других устройств.

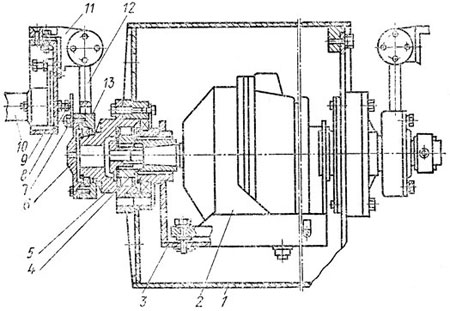

Блок барабанов (рис. 2.44) состоит из рамы, барабанов, опорных роликов, датчиков и настилов. Вращение барабану передается от мотор-редуктора. При осевом перемещении бегового барабана сердечник датчика перемещается в катушке и возникающий здесь электрический сигнал передается на показывающий прибор стационарного пульта управления.

Рис. 2.44. Беговой барабан стенда КИ-8945: 1 — барабан 2 — мотор-редуктор, 3 — плита, 4, 5 — полумуфта, 6 — крышка 7 — пластина, 8 — упор, 9 — рама, 10 - датчик, 11, 13 — опора, 12 — серьга

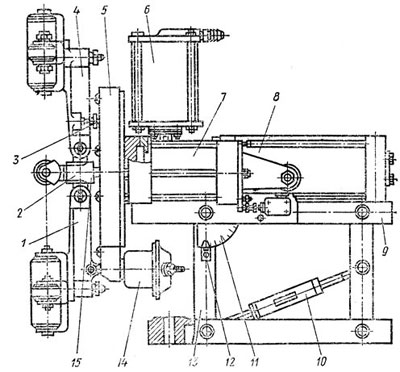

Силовая головка (рис. 2.45) служит для измерения угла развала колеса, для силового воздействия на борта шины в центральной плоскости, параллельной опорной (для определения зазоров в шкворневых соединениях, поперечной тяги), а также на борт шины в поперечной плоскости для определения суммарных зазоров в шкворневых соединениях и подшипниках ступиц колес, Силовая головка состоит из пневматического цилиндра, опорного диска, стойки, запорного устройства, трех рычагов (горизонтальный, измерительный и нижний), пневмоцилиндра и пневмокамеры.

Рис. 2.45. Силовая головка стенда КИ-8945: 1 — рычаг нижний, 2 - рычаг горизонтальный, 3 — датчик, 4 — рычаг измерительный, 5 — диск опорный, 6 — устройство запорное, 7 — пневмоцилиндр, 8 — цилиндр пневматический, 9 — плиты, 10 — стяжка, 11 — табличка, 12 — стрелка, 13 — стойка, 14 — пневмокамера, 15 — опора

Пневмоцилиндр служит для перемещения рычагов вдоль оси беговых барабанов до прижатия роликов к борту шины; стопорение их в этом положении осуществляют с помощью запорного устройства. Горизонтальный рычаг шарнирно соединен с опорой опорного диска. При нажатии роликов на борт шины выбираются зазоры в шаровых соединениях поперечной рулевой тяги или рулевого механизма. Соответственно этому поворачивается колесо на барабане, вызывая изменение боковой силы, по которой определяют величину зазоров.

Поворот измерительного рычага вокруг оси при действии шины на ролик регистрируется с помощью датчика, установленного на опорном диске. Выходной сигнал датчика пропорционален углу развала колеса.

Нижний рычаг под действием пневмокамеры через ролик давит на борт шины, заставляя колесо поворачиваться с выборкой зазоров в шкворневых соединениях и подшипниках ступиц. При этом под действием колеса происходит перемещение барабана, которое измеряют и фиксируют.

Перемещение силовой головки осуществляется через дистанционный пульт управления, например из кабины водителя. Кроме основного и дистанционного пультов, в состав стенда входит также дублирующий пульт, который служит для управления стендом из осмотровой канавы при выполнении регулировочных работ. Для этого кроме элементов управления стендом на дублирующий пульт вынесены также показывающие приборы. Усилие прижатия силовых головок к бортам шины 0,2 кН. Напряжение питания стенда 380 В.

Более эффективны двухопорные барабанные стенды (рис. 2.46), на которых автомобиль самоориентируется.

Рис. 2.46. Схема барабанного стенда для проверки углов установки колес: 1 — подвижная каретка, 2 - неподвижная каретка

К числу стендов для экспресс-диагностирования установки управляемых колес относятся площадочные стенды, например стенды моделей К-619, К-112, Тестос-1 (ЧССР) и др.

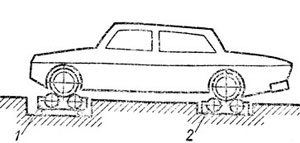

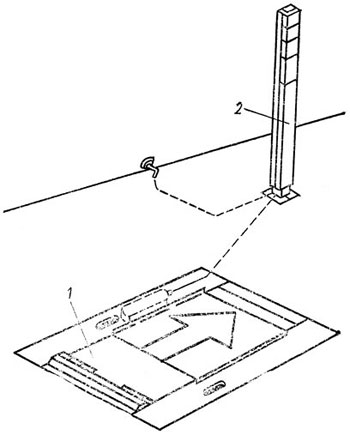

Стенд К-619 (рис. 2.47) площадочного типа предназначен для экспресс -диагностирования установки управляемых колес легковых автомобилей по боковому уводу. Стенд рекомендуется монтировать на проездных участках в зоне приемки автомобилей на СТО.

Рис. 2.47. Площадочный стенд К-619 для оценки установки управляемых колес легковых автомобилей: 1 - платформа, 2 - указательная колонка

Стенд стационарный с одной измерительной площадкой и системой сигнализации типа "светофор"; размеры измерительной площадки 500X390 мм; максимально допустимая вертикальная нагрузка на нее -до 7,5 кН; диапазон рабочего перемещения площадки от нейтрального ее положения не менее 10 мм влево и 2 мм вправо (погрешность срабатывания и возврата в нейтральное положение площадки ±0,25 мм), возврат площадки в исходное нейтральное положение автоматический; допустимая скорость перемещения автомобиля по стенду 1,5-2 км/ч. В состав стенда входят платформы с трапами и указательная колонка. Габаритные размеры платформы 1036X764X134 мм, колонки 270X275X1440 мм.

Платформа устанавливается на опорной балке, утопленной в нише пола. Основной частью платформы является измерительная площадка, перемещаемая на катках в поперечном относительно движения колеса автомобиля направлении.

Указательная колонка внешне представляет стойку с электрофонарями красного, желтого, зеленого и белого цветов. Колонка соединена с датчиками линейного перемещения и конечными выключателями платформы (расположены под боковым трапом) с помощью кабеля.

Загорание зеленого фонаря указывает на то, что "увод" находится в норме, желтого - близок к норме, красного - нарушен. Одновременно с загоранием красного фонаря срабатывает звуковой сигнал.

Стенд Тестос-1 состоит из площадки с въездными трапами и световой панели с переключателями. Если площадка установлена выше пола, то под второе колесо автомобиля устанавливают вспомогательный трап. Световую панель монтируют на штативе, прикрепляют к стене или потолку.

Принцип работы стенда аналогичен работе стенда К-619. Величина отклонения (смещения) площадки находится в определенной зависимости от силы реакции и фиксируется на индикаторе в виде светового сигнала различных цветов. Скорость движения автомобиля по площадке 2-4 км/ч. При этом возможны три случая:

площадка не отклоняется и на индикаторе горит зеленая лампа. Это свидетельствует о том, что углы установки колес имеют оптимальные значения;

площадка отклонилась, но горит желтая лампа. Это свидетельствует о том, что углы установки колес находятся в допустимых пределах;

площадка отклонилась и горит красная лампа. Это свидетельствует о том, что углы установки колес превышают допустимые значения и подлежат регулировке.

Средства диагностирования рулевого управления. Техническое состояние рулевого управления оказывает существенное влияние на безопасность дорожного движения и технико-экономические показатели эксплуатации автомобиля. В систему рулевого управления входят рулевой механизм и рулевой привод.

Рулевое управление классифицируется на механическое и гидравлическое, с гидроусилителем и без гидроусилителя. Наиболее распространено механическое рулевое управление с гидроусилителем и без гидроусилителя.

Схемы различных рулевых управлений представляют механическую (гидромеханическую) или другую систему, состоящую из связанных между собой сопряженных пар трения, пружин, тяг и других деталей. Ухудшение технического состояния рулевого управления определяется износом, ослаблением крепления и деформацией деталей.

К числу основных параметров оценки технического состояния рулевого управления относят суммарный люфт (свободный ход) в рулевом управлении, усилие проворачивания рулевого колеса, а также люфт в отдельных сопряжениях для локализации неисправностей.

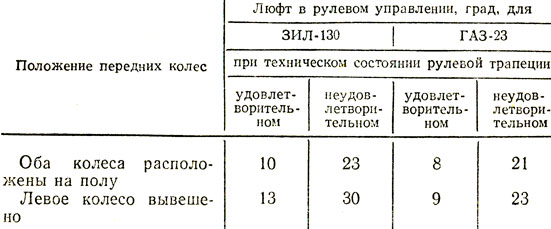

На определяемый суммарный люфт существенное влияние оказывает режим измерения, например положения передних колес автомобиля (табл. 2.15).

Таблица 2.15. Значения суммарного люфта в рулевом управлении

Из табл. 2.15 видно, что суммарный люфт больше у автомобилей с вывешенным левым колесом. Поэтому испытания целесообразно проводить при вывешенном левом колесе или при установке колес на поворотные площадки.

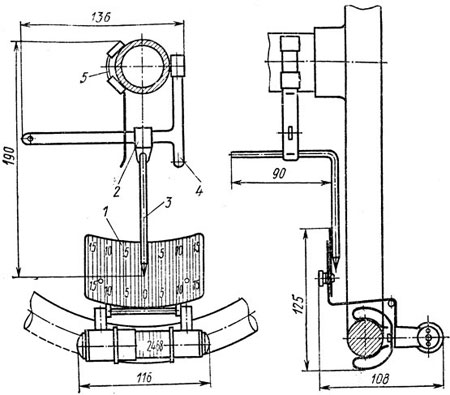

Для диагностирования рулевого управления автомобилей рекомендовался ранее прибор К-187 (рис. 2.48), Он представляет собой динамометр-люфтомер. Динамометр (механического типа) закрепляют на ободе рулевого колеса, а стрелку люфтомера - на рулевой колонке. Шкала люфтомера выполнена на корпусе динамометра. Динамометр состоит из основания (скобы) с осью, свободно скользящих по оси барабанов 3 и 7 с кольцевыми буртиками, и соединительной втулки, двух пружин и двух пружинных захватов с зубчатым сектором и штангами.

Рис. 2.48. Прибор К-187 для диагностирования рулевого управления автомобиля: 1 — шкала люфтомера, 2 — соединительная вилка, 3 — стрелка, 4 — кронштейн, 5 — захват

Шкала динамометра нанесена на цилиндрической поверхности барабана. Она состоит из двух зон с различной ценой деления: для измерения малых сил до 0,02 кН и для измерения больших сил - более 0,02 кН,

Чтобы предохранить пружины (особенно для измерения малых сил) от перегрузок, могущих вызвать остаточную деформацию и нарушение тарировки динамометра, сжатие пружин ограничивают.

Люфтомер состоит из шкалы, шарнирно соединенной с кронштейнами динамометра, и стрелки, закрепленной на рулевой колонке.

Прибор обеспечивает измерение сил в диапазонах 0-0,2 и 0,2-0,8 кН и измерение люфта в диапазоне 10-0-10 град. Масса прибора 0,6 кг.

Большой интерес представляет электронное устройство для контроля усилий и люфта рулевого управления автомобиля (рис. 2.49).

Рис. 2.49. Блок-схема электронного устройства для контроля усилий и люфта рулевого управления

Выход датчика 2 микроперемещений подключен к входу порогового усилителя 6, выход которого соединен с входом управляющего ключа 10. Один из выходов ключа 10 подключен к индикатору "Измерение" 16, другой - к входу сброса счетчика импульсов 12, третий - к одному из входов цифрового индикатора 15, четвертый - к управляющему входу логического элемента И 8, информационный вход которого через нормирующий усилитель 4 подключен к датчику 1 угловых перемещений. Пятый выход управляющего ключа 10 подключен к управляющему входу логического элемента И 9, информационный вход которого соединен с выходом преобразователя "аналог - частота" 7. Вход преобразователя "аналог - частота" подключен к выходу нормирующего усилителя 5, вход которого соединен с датчиком 3 усилий.

Выходы логических элементов И 8 и 9 соединены с входами логического элемента ИЛИ 11, выход которого подключен к счетному входу счетчика импульсов 12. К выходу счетчика импульсов подключены информационный вход цифрового индикатора 15 и один из входов компаратора 13. С другим входом компаратора соединен датчик 14 эталонных сигналов, а к выходу компаратора подключен индикатор "Превышение" 17.

В качестве датчика 3 усилия можно использовать тензо- или пьезодатчик микроперемещений, имеющий на выходе электрический сигнал. Этот датчик установлен на корпусе 2 (рис. 2.50), закрепляемом на рулевом колесе с помощью самоцентрирующего захвата 1. С корпусом 2 шарнирно связана поворачиваемая относительно него вокруг оси рулевого колеса штанга 7, взаимодействующая с датчиком усилий 8. Сверху корпус 2 закрыт прозрачным диском 3, имеющим радиальные светоотражающие штрихи 4.

Рис. 2.50. Схема самоцентрирующего устройства для установки на рулевое колесо автомобиля

Датчик 1 (см. рис. 2.49) углового перемещения рулевого колеса выполнен светооптическим. Он установлен параллельно диску 3 на гибкой штанге 5 (см. рис. 2.50), которую, например, с помощью присоски крепят к ветровому стеклу или к панели приборов.

Датчик 2 (см. рис. 2.49) микроперемещений соединен с управляемым колесом автомобиля. Он может быть прикреплен, например, к внешней стороне колеса.

Датчик угловых перемещений 1, нормирующий усилитель 4, датчик микроперемещений 2, пороговый усилитель 6, управляющий ключ 10, логический элемент И 8, логический элемент ИЛИ 11, счетчик импульсов 12, цифровой индикатор 15 и индикатор "Измерение" 16 образуют цепь измерения люфта. Датчик усилий 3, нормирующий усилитель 5, преобразователь "аналог - частота" 7, датчик микроперемещений 2, пороговый усилитель б, управляющий ключ 10, логический элемент ИЛИ 11, счетчик импульсов 12, цифровой индикатор 15 образуют цепь измерения усилий. Датчик 14 эталонных сигналов, счетчик 12 импульсов, компаратор 13 и индикатор "Превышение" образуют цепь задавания и сравнения нормативов диагностических параметров.

Ключ 10 вырабатывает импульсы, управляющие логическими элементами И 8 и 9, включая и выключая измерительные цепи в зависимости от диагностируемого параметра (люфта или усилия). Кроме того, управляющий ключ 10 вырабатывает управляющие сигналы для индикатора "Измерение" 16, счетчика импульсов 12 и цифрового индикатора 15. Управление подачей сигналов от ключа 10 производят с помощью его переключателя, имеющего три положения: первые два соответствуют режиму измерения усилия на рулевом колесе при выборе люфта; третье - режиму измерения усилия на рулевом колесе при повороте управляемых колес.

Предпочтительное положение рулевого колеса при контроле соответствует движению автомобиля по прямой. Вращение рулевого колеса осуществляют за силоизмерительную штангу устройства, прикладывая усилие в направлении, перпендикулярном оси штанги в плоскости рулевого колеса.

При первом положении переключателя блока управления происходит обнуление счетчика 12, цифрового индикатора 15 и выключение индикатора "Измерение" 16. В этом режиме с началом поворота рулевого колеса из исходного положения в любую сторону начинает выбираться люфт, при этом управляющий ключ 10 дает разрешающий сигнал на вход логического элемента И 9, а сигнал с датчика усилий 3 через нормирующий усилитель 5, преобразователь "аналог - частота" 7, логический элемент И 9 и логический элемент ИЛИ 11 поступает на счетчик импульсов 12. После отработки этого сигнала управляющий ключ 10 подает разрешающий сигнал на цифровой индикатор 15, на котором выдается значение усилия на рулевом колесе при выборе люфта.

Измеренное значение усилия с выхода счетчика импульсов 12 подается (одновременно с поступлением на цифровой индикатор 15) на вход компаратора 13, в котором сравнивается с нормативным (предельным или допустимым) значением, поступающим с выхода датчика эталонных сигналов 14. В случае превышения заданного значения с выхода компаратора 13 на индикатор "Превышение" 17 подается соответствующий сигнал.

Когда люфт в этом режиме измерения полностью выбран, управляемые колеса начинают поворачивать, воздействуя на датчик микроперемещений 2, сигнал с которого поступает на пороговый усилитель 6.

При достижении порогового значения перемещения, определяемого пороговым усилителем, запрещающий выходной сигнал с последнего через управляющий ключ 10 поступает на управляющий вход логического элемента И 9, после чего включается цепь измерения люфта.

Одновременно происходит обнуление счетчика импульсов 12 и через заданный промежуток времени - цифрового индикатора 15.

Обнуление индикатора указывает на полный выбор люфта в направлении вращения рулевого колеса.

После этого переключатель управляющего ключа переводят во второе положение и начинают вращать рулевое колесо в обратном направлении. Когда рулевое колесо возвратится в начальное состояние измерения люфта, прекращается воздействие колес на датчик микроперемещений 2. Последний через пороговый усилитель 6 подает сигнал на управляющий ключ 10, который формирует разрешающий сигнал для логического элемента И 8. В результате импульсы с датчика угловых перемещений 1 через нормирующий усилитель 4, открытый логический элемент И 8 и логический элемент ИЛИ 11 поступают на счетчик импульсов 12, где происходит счет импульсов, отражающих люфт. После выбора люфта вновь срабатывает датчик микроперемещений 2 и на выходе порогового усилителя 6 и соответственно на выходе управляющего ключа 10 появляется запрещающий сигнал для логического элемента И 8, выключающий индикатор "Измерение" 16, и разрешающий сигнал на цифровом индикаторе 15. Последний при этом выдает значение измеренного люфта.

Измеренное значение люфта с выхода счетчика импульсов 12 одновременно поступает на цифровой индикатор 15 и на вход компаратора 13, в котором сравнивается с нормативным значением, поступающим с выхода датчика эталонных сигналов 14. В случае превышения заданного значения с выхода компаратора 13 на индикатор "Превышение" 17 подается соответствующий сигнал.

Для измерения усилия на рулевом колесе при повороте управляемых колес переключатель управляющего ключа устанавливается в третье положение.

Когда по окончании выбора люфта срабатывает датчик микроперемещений 2, то по его сигналу через пороговый усилитель 6 управляющий ключ 10 дает разрешающий сигнал на вход логического элемента И 9. При этом сигнал с датчика усилий 3 через нормирующий усилитель 5, преобразователь "аналог - частота" 7, логический элемент И 9 и логический элемент ИЛИ 11 поступает на счетчик импульсов 12 и далее по разрешающему сигналу блока управления на цифровой индикатор 15.

Как и в случае измерения усилия, при выборе люфта осуществляют сравнение полученного значения с соответствующим нормативным.

Средства диагностирования агрегатов трансмиссии. Диагностирование трансмиссии охватывает в первую очередь сцепление, коробку передач, карданную передачу и задний мост.

Сцепление диагностируют при его работе и в нерабочем состоянии, причем диагностирование в работе является более предпочтительным, но требует применения сложных методов и средств диагностирования.

Диагностирование сцепления заключается в измерении усилия, прикладываемого к педали сцепления; длины свободного конца регулировочной тяги (до контргайки); свободного хода педали; усилия на педали сцепления в конце ее свободного хода.

Усилие, прикладываемое к педали сцепления, при заданной скорости и требуемой нагрузке характеризует момент трения, определяющий величину пробуксовки сцепления. Обычно у новых муфт сцепления этот момент в 1,5-1,8 раз больше максимального крутящего момента двигателя, который в процессе эксплуатации снижается в несколько меньшей степени, чем момент трения, в результате наступает уравнивание моментов и пробуксовка сцепления.

Наиболее информативным является способ проверки муфты сцепления на тяговом барабанном стенде с помощью стробоскопических устройств. За базовую величину принимается частота вращения коленчатого вала двигателя, для чего стробоскопическое устройство присоединяют к распределителю зажигания двигателя. Задние колеса, установленные на барабаны стенда, раскручивают до заданной скорости на прямой передаче. При достигнутом режиме лампой стробоскопического устройства освещают вращающийся элемент карданной передачи, например карданный шарнир. Затем двигателю автомобиля дают полную нагрузку. Если при этом в луче стробоскопического устройства не наблюдается отставание шарнира (перемещение шарнира относительно картера заднего моста), то пробуксовки нет. В противном случае сцепление неисправно. Количественно величину пробуксовки оценивают по скорости отставания шарнира. Основной недостаток способа заключается в том, что он не выявляет неисправности муфт сцепления, находящихся в предотказном состоянии.

Для измерения свободного хода педали предназначен прибор К-446, обеспечивающий измерение хода педали в диапазоне 0-200 мм с погрешностью ±2,5 мм. Прибор устанавливают на рулевом колесе и крепят к нему с помощью специально предусмотренных винтов. Затем с помощью ленты, намотанной на самонаматывающемся барабане, соединяют устройство с педалью сцепления автомобиля. После этого, поворачивая рукой самонаправляющийся барабан, устанавливают нулевое деление шкалы против указательной стрелки прибора. Нажимая медленно на педаль сцепления, фиксируют момент заметного повышения сопротивления ее перемещению и по шкале прибора считывают необходимые показания.

Прибор К-444 помимо измерения свободного хода сцепления измеряют также усилие, прикладываемое к педали. Для этого он снабжен гидравлической массдозой (аналог - педаметр тормозного стенда) и измерительным прибором (манометр, проградуированный в единицы силы). Диапазон измерения усилия 0-0,5 кН с погрешностью ±0,01 кН. Аналогичный прибор, показанный на рис. 2.51, рекомендуется для диагностирования сцепления в процессе испытаний автомобиля на тяговом стенде в режиме нагрузки, соответствующей максимальному крутящему моменту.

Рис. 2.51. Устройство для проверки сцепления автомобиля: 1 — манометр, 2 — корпус, 3 — палец, 4 — барабан, 5 — спиральная пружина, 6 — пружина, 7 — винт, 8 — риска, 9 — барабан со шкалой, 10 — металлическая лента, 11 — шланг, 12 — датчик

Диагностирование коробки передач и редуктора заднего моста осуществляют по суммарному люфту в цепи сопряжений и усилию проворачивания при заданном скоростном режиме. По первому параметру оценивают также состояние карданной передачи.

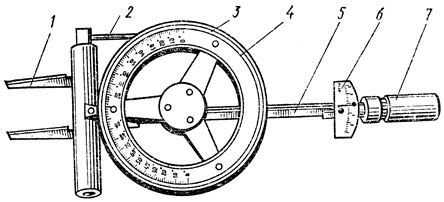

Для измерения суммарного люфта используют угловой люфтомер КИ-4832 (рис. 2.52). Он представляет собой динамометрическую рукоятку, на которой смонтированы устройство для установки люфтомера на карданный вал диагностируемого автомобиля и градуированный диск. Последний легко вращается на собственной оси. По всему ободу диска расположена герметически закрытая прозрачная полихлорвиниловая трубка диаметром 6- 8 мм, наполовину заполненная подкрашенной жидкостью. В рабочем положении, когда подвижные губки устройства установлены на вилке карданного вала диагностируемого автомобиля, жидкость занимает всю нижнюю половину трубки и служит в качестве уровня, по которому отсчитывают угол поворота карданного вала. Измерение люфтов осуществляют при неработающем двигателе на нормированных усилиях. Например, выбор зазора в трансмиссии автомобилей ГАЗ-53 и ЗИЛ-130 производят на усилиях соответственно 10-15 и 20 Н•м.

Рис. 2.52. Люфтомер угловой КИ-4832: 1 — губка зажима, 2 — вороток, 3 — градуированный диск, 4 — полукольцо подкрашенной жидкости в полиэтиленовой трубке, 5 — стрелка, 6 — шкала динамометрической рукоятки, 7 — динамометрическая рукоятка

В настоящее время применяют виброакустические и спектрометрические методы диагностирования агрегатов трансмиссии.

Стенды для проверки амортизаторов. Техническое состояние амортизаторов на АТП и СТО оценивают на стендах по характеру свободных затухающих колебаний кузова автомобиля в дорезонансной зоне и по параметрам свободных затухающих колебаний в резонансной зоне системы автомобиль - стенд. Для АТП и СТО наиболее перспективны стенды Элкон L-100 (ВНР) и отечественный стенд К-491.

Стенд К-491 предназначен для проверки амортизаторов легковых автомобилей без их демонтажа с автомобиля. Стенд стационарный, электромеханический; напряжение питания 220/380 В, потребляемая мощность 2,3 кВт; габаритные размеры 3150X2720X900 мм, масса 550 кг. Колебания подвеске диагностируемого автомобиля задают с помощью вибратора, рабочий ход толкателя которого 18 мм, а частота двойных ходов 920 мин-1. Работа на стенде отличается хорошей технологичностью, среднее время снятия диаграммы не превышает 1-2 мин.

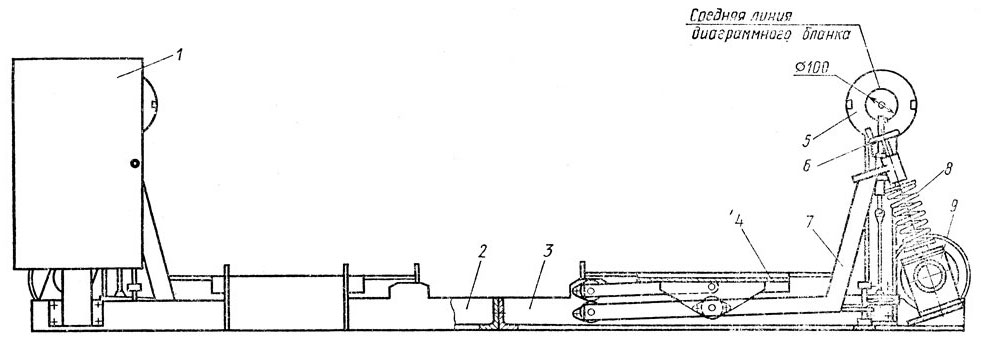

Стенд (рис. 2.53) состоит из двух рам, двух вибраторов, двух - блоков записи диаграмм, двух опорных площадок, рычагов, аппаратного шкафа и трапов для въезда и выезда автомобиля со стенда. Рамы являются базовыми деталями стенда, на них монтируют остальные узлы. Вибратор эксцентрикового типа.

Рис. 2.53. Стенд К-491 для проверки амортизаторов: 1 - шкаф электроаппаратный, 2, 3 - рама, 4 - платформа, 5 - блок записи диаграмм, 6 - маховичок, 7 - рычаг, 8 - пружина, 9 - вибратор

Блок записи диаграмм представляет собой стойку, в верхней части которой укреплен электродвигатель с частотой вращения вала 2 мин-1, на котором установлен диск с зажимами для крепления диаграммных бланков. Колебательное движение рычага посредством шарнирной тяги преобразуется в возвратно-поступательное движение штока, в верхней части которого установлен самописец. Последний фиксирует на диаграммном бланке затухающие колебания подвески автомобиля.

Опорные площадки (платформы) стенда установлены на рычажной системе, представляющей шарнирный параллелограмм. При колебательном движении рычага опорные площадки перемещаются плоскопараллельно, Это исключает необходимость строгой ориентации при заезде автомобиля на стенд и упрощает конструкцию последнего.

Проверку амортизаторов на стенде осуществляют поочередно, начиная с любого (правого или левого) амортизатора.

Нажатием кнопки "Пуск" включают один из вибраторов. Через 2-3 с работы его выключают нажатием на кнопку "Стоп", при этом включается реле времени начала записи диаграмм. Через 10 с реле включает электродвигатель вращения диаграммного диска и начинается запись диаграммы. Через 15 с стенд автоматически выключается. Тумблер стенда переключают во второе положение и аналогичным образом снимают характеристики второго амортизатора.

Стенд Элкон L-100 имеет две площадки, на которые устанавливают автомобиль колесами проверяемой оси, и один общий пульт управления и индикации. Стенд имеет цифровую индикацию и самописец для регистрации результатов испытаний. Привод подвижных площадок стенда осуществляется от двух электродвигателей мощностью по 1,5 кВт, диапазон допускаемой нагрузки на ось 2,0-17,0 кН, пределы колеи автомобиля 1000-1900 мм. Результаты испытаний выдаются в процентах - при показаниях индикатора более 40 % проверяемый амортизатор признается исправным.

Определенный интерес представляют стенды фирмы "Воде" (ФРГ). Ход кривошипа стендов ±9 мм, частота вращения вала приводного электродвигателя 945 мин-1, минимальная (максимальная) нагрузка на ось 0,60 кН (4,5 кН), потребляемая мощность 1,4 кВт.

Станки для балансировки колес. На СТО и АТП страны применяют два типа балансировочных станков: на одних балансируют колеса, снятые с автомобиля, на других - колеса, установленные на автомобиль. Станки первого типа используют при ремонтных и шиноремонтных работах, а также при техническом обслуживании автомобилей. Станки второго типа применяют при диагностировании автомобилей на специализированных диагностических постах (станциях, участках), на постах заявочного диагностирования, а также при техническом обслуживании автомобилей.

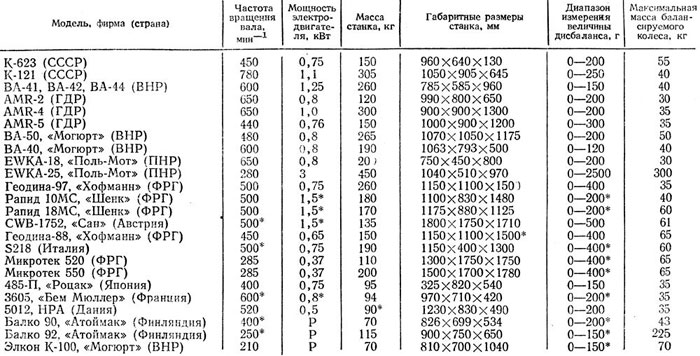

Все современные станки для балансировки снятых с автомобиля колес обеспечивают динамическую балансировку с указанием места максимального дисбаланса, не требуют установки на специальный фундамент, отличаются высокой безопасностью в эксплуатации, имеют быстродействующую и высокоточную электронную измерительную систему (табл. 2.16).

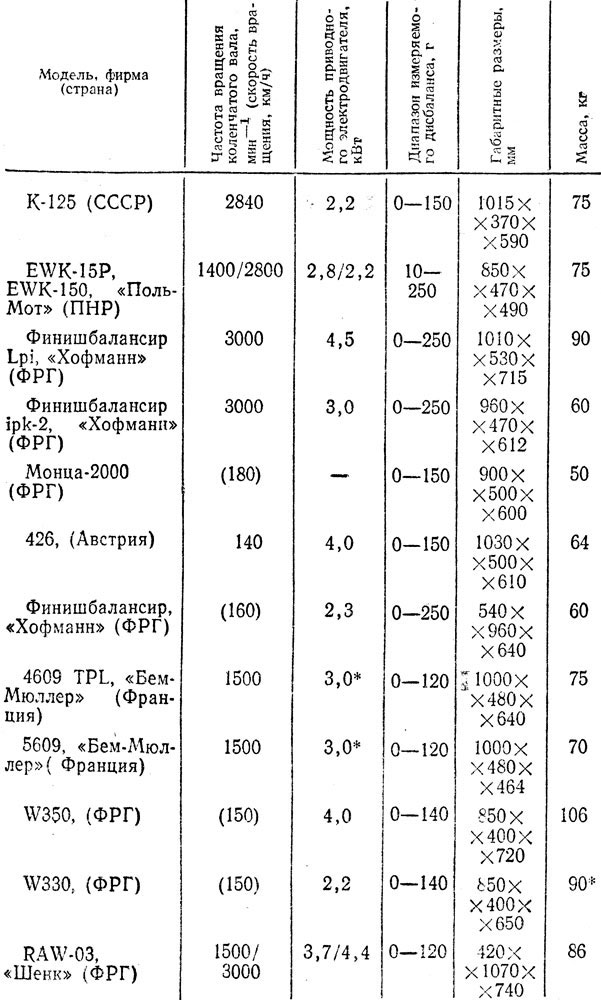

Таблица 2.16. Технические характеристики станков для балансировки колес, снятых с автомобиля

На предприятиях страны наиболее широко применяют балансировочные станки AMR-2, 4AMR-2, AMR-4, AMR-5, EWKA-18, AWK-18.

Станок AMR-4 предназначен для балансировки колес легковых автомобилей с шириной обода 3-10", диаметром обода 10-18" и максимальной массой 35 кг. Частота вращения балансируемого колеса 440 мин-1. Рабочее напряжение станка 220 В, мощность приводного электродвигателя 0,76 кВт; габаритные размеры 1000X1350X900 мм, масса 225 кг; погрешность измерения дисбаланса ±5 г. Неуравновешенность балансируемого колеса определяется одним измерением для обеих его плоскостей с одновременным указанием места, куда необходимо установить балансировочные грузы.

Станок AMR-5, представляющий собой модернизированный станок AMR-4, имеет в основном те же метрологические и конструктивные характеристики, что и станок AMR-4. Однако у станка AMR-5 уменьшенные габаритные размеры ( 1000X900X1200) и масса (150 кг) и вал вращения колеса расположен вертикально.

Станок EWKA-18 предназначен для балансировки колес автомобилей с размерами ободов 10-18" и шириной ободов 3-10"; погрешность измерения дисбаланса ±5 г.

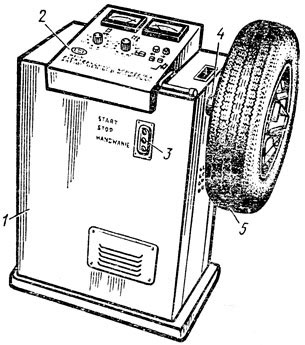

Станок состоит (рис. 2.54) из несущего корпуса 1, системы крепления балансируемого колеса 5, приводной системы шпинделя 4, измерительной системы 2 и системы управления 3.

Рис. 2.54. Станок EWKA-18 для балансировки снятых с автомобиля колес

Дисбаланс для обеих плоскостей балансируемого колеса определяется за одно измерение, а масса грузов и их положение на ободе запоминается электронной системой и выдается на два стрелочных индикатора.

Станок AWK-18 автоматический; в его корпус встроен узел вала балансировочной машины и система привода вала. Вал вращается в двух самоустанавливающихся шарикоподшипниках, которые воздействуют на пьезокерамические датчики силы, преобразующие реакцию опоры в подшипниках в пропорциональный электрический сигнал. В корпусе смонтирован также полуавтоматический регулятор расстояния внутренней плоскости балансируемого колеса от первого подшипника вала.

На вале приводного двигателя установлена муфта, обеспечивающая запуск и торможение вала с балансируемым колесом. Торможение осуществляется приводным двигателем. Электронная измерительная система станка с индикаторами и элементами управления размещена в специальной кассете и крепится на кронштейне верхней панели станка. Балансируемое колесо на момент измерения закрывается защитным кожухом, выключение станка автоматическое.

Параметры балансируемого колеса (диаметр, ширина и расстояние от внутренней плоскости колеса до первого подшипника) задаются тремя задатчиками. Индикация результатов измерения цифровая. Места дисбаланса колеса фиксируются запоминающим устройством. Максимальная масса балансируемого колеса 35 кг, диапазон измеряемого дисбаланса 0-200 г, погрешность измерения ±5 г.

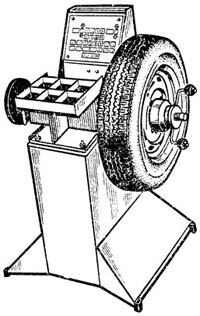

Станок Элкон К-100 (рис. 2.55) имеет ручной привод; обеспечивает проверку дисбаланса в обеих плоскостях колеса за одно измерение, статическую и динамическую балансировку колеса диаметром 200-430 мм с шириной обода 90-225 мм. Основу станка составляет мини-вычислительный комплекс с напряжением питания 220 В.

Рис. 2.55. Станок К-100 с ручным приводом для балансировки снятых колес автомобилей

Управление работой станка осуществляется по программе, станок имеет программу самоконтроля. Погрешность измерения (по паспортным данным) дисбаланса в обычном исполнении составляет ±5 г, в специальном исполнении - ±2 г. Аналогами станка являются модели Балко 90 и Балко 92.

Станки для балансировки колес на автомобиле (табл. 2.17) позволяют уравновешивать суммарное действие всех вращающихся масс колеса, в том числе тормозного барабана, ступицы, и производить дополнительные проверки технического состояния других деталей колеса, например подшипника ступицы.

Таблица 2.17. Технические характеристики станков для балансировки колес без снятия с автомобиля

(Примечание. Знаком «*» помечены ориентировочные значения)

Балансировку колес непосредственно на автомобиле осуществляют в статическом и динамическом режимах. При балансировке в статическом режиме колесо, раскрученное до небольшой частоты вращения, останавливается в строго определенном положении - тяжелой частью вниз. Перед остановкой такое колесо совершает колебательное движение около этого положения. Компенсирующий груз навешивают в точке, диаметрально противоположной тяжелой части колеса.

При балансировке колес в динамическом режиме оценку дисбаланса колеса проводят по амплитуде колебаний подвески автомобиля.

Станки для балансировки колес на автомобиле состоят из узла привода колеса, подъемного устройства с датчиком для регистрации колебаний и измерительного блока. В преобладающем большинстве узлы привода и измерительное устройство станков объединяются в один общий моноблок. В качестве датчика колебаний используют индуктивные, пьезоэлектрические, вибрационные и другого типа датчики.

На СТО легковых автомобилей наиболее широко применяют станок EWK-15p (ПНР). Станок моноблочной конструкции, в котором использован стробоскопический метод определения места дисбаланса; напряжение питания 220/380 В, частота 50 Гц.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'