§ 1. Контрольный осмотр-диагностика технического состояния двигателя и замена его деталей

Во время эксплуатации двигатель изнашивается, при этом снижаются мощность и надежность его работы, а также его экономичность. При значительном изнашивании появляются стуки во время работы двигателя, он дымит, возможны поломки деталей и авария.

В связи с этим необходимо систематически контролировать техническое состояние двигателя, а в целях повышения экономичности его работы и продления срока службы - своевременно проводить регулировки или замену изношенных деталей. В то же время опыт показал, что преждевременная разборка двигателя с целью проверки технического состояния или замены отдельных деталей вредна. При этом нарушается приработка деталей, что сокращает срок службы двигателя в целом, без достаточного основания расходуются дорогостоящие запасные части, непроизводительно затрачивается труд и увеличиваются простои автомобилей.

Технически исправный двигатель должен устойчиво работать на холостом ходу, при полном открытии дросселя развивать полную мощность, не перегреваться, не дымить и не пропускать масло через уплотнения.

Наибольшему износу в двигателе подвергаются цилиндры, поршневые кольца, поршни, коленчатый вал и подшипники. По техническому состоянию этих деталей и определяется возможность дальнейшей эксплуатации двигателя или потребность в ремонте.

В двухрядных двигателях ЗИЛ-130, ЗИЛ-131, ЗМЗ-53, ЗМЗ-66, ЯМЗ-236, ЯМЗ-238 и однорядных двигателях "Волга" (ГАЗ-21Р и ГАЗ-24Д) и "Москвич"-412 применяют конструкции блоков со сменными вставными гильзами мокрого типа. На всех карбюраторных двигателях для повышения износоустойчивости гильз цилиндров в их верхней части устанавливают короткие гильзы, выполненные из специального легированного износостойкого и кислотоупорного сплава - нирезиста.

Плотная посадка гильз цилиндров и герметичность их водяной рубашки обеспечиваются установкой в нижней части гильз двух резиновых колец (на двигателях ЗИЛ-130 и ЯМЗ-236) или медных кольцевых прокладок (на двигателях ЗМЗ-53, ЗМЗ-66). При этом прокладки подбирают с таким расчетом, чтобы гильза выступала над плоскостью блока на 0,02 - 0,09 мм в двигателях ЗМЗ-53А, ЗМЗ-66 или 0,07 - 0,16 мм для двигателя ЯМЗ-236.

При работе двигателя его поршни воспринимают значительные механические, ударные и тепловые нагрузки. Нагрев поршней усиливается вследствие передачи через них тепла, возникающего в результате трения поршней о стенки цилиндров. Потери на трение в поршневой группе обычно составляют 45-65% от суммарных потерь на трение в двигателе.

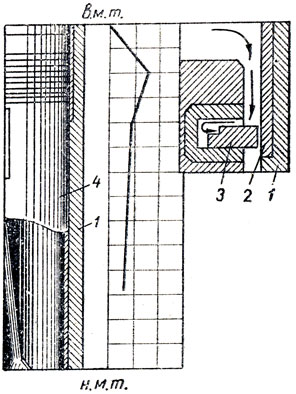

Рис. 65. Характер износа цилиндра двигателя (по высоте): 1 - цилиндр двигателя (гильза цилиндра); 2 - короткая износостойкая гильза цилиндра; 3 - верхнее компрессионное кольцо; 4 - поршень

Поршни для современных двигателей отливают из специальных высокопрочных, жаростойких алюминиевых сплавов, содержащих кремний. В целях лучшей прирабатываемости норшней их боковые поверхности покрывают тонким слоем олова. Надежное уплотнение между поршнем и цилиндром обеспечивается установкой на поршень упругих компрессионных колец. Компрессионные поршневые кольца должны прилегать к стенке цилиндра без просвета, а их торцы - плотно входить в канавки поршня. Для изготовления поршневых колец карбюраторных двигателей обычно применяется серый чугун индивидуальной отливки. Поршневые кольца для дизеля ЯМЗ-236 (238) изготовлены из специального легированного чугуна, содержащего кремний, никель, марганец и пр. В самых тяжелых условиях работает верхнее поршневое кольцо 3 (рис. 65), потому что оно ближе всех находится к горячей зоне, с него наиболее интенсивно выгорает смазка, и, когда поршень находится в верхней мертвой точке, оно выходит из зоны охлаждающей рубашки гильзы цилиндра. Для повышения износостойкости верхнего кольца его поверхность обычно хромируют.

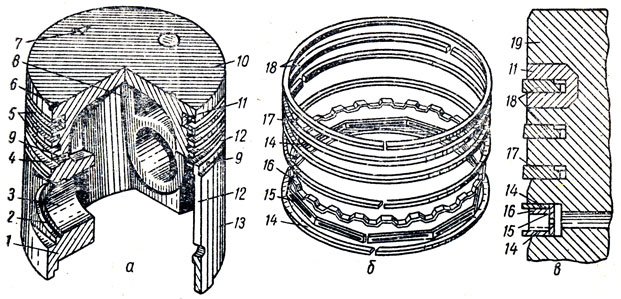

Наружной поверхности нижнего компрессионного кольца 17 поршня двигателя ЗИЛ-130 (рис. 66) придается коническая форма, что улучшает ее приработку к цилиндру, и, кроме того, острая кромка кольца обеспечивает при его движении вверх подачу смазки на зеркало цилиндра, а при движении вниз - снятие смазки с зеркала.

При установке компрессионных колец имеющиеся на их внутренних поверхностях выточки должны быть обращены вверх, а замки разведены по окружности под углом 120-180° (в зависимости от количества колец на поршне).

Верхнее компрессионное кольцо дизеля ЯМЗ-236 покрыто тонким слоем хрома, а второе и нижнее для лучшей приработки имеют кольцевые канавки, покрытые слоем олова. Аналогичные канавки имеются на уплотняющей части поршня.

Маслосъемные (маслосбрасывающие) поршневые кольца предотвращают попадание масла в камеру сгорания. На поршне двигателя ЯМЗ-236 (238) устанавливают два маслосъемных кольца. На поршне ЗИЛ-130 устанавливают одно разборное пружинное маслосъемное кольцо. Оно состоит из двух разрезных дисков 14, между которыми заложен осевой пружинный расширитель 16, прижимающий их к верхней и нижней стенкам канавки поршня. Прижатие дисков к зеркалу цилиндров обеспечивается установкой радиального пружинного расширителя 15.

Рис. 66. Поршень и поршневые кольца двигателя ЗИЛ-130: а - поршень; б - поршневые кольца; в - установка поршневых колец; 1 - поршень двигателя; 2 - канавка для замочного кольца поршневого пальца; 3 - бобышка для установки поршневого пальца; 4 - канавка для установки маслосъемного кольца; 5 - канавки для установки компрессионных колец; 6 - установочная лыска на днище поршня (должна быть направлена вперед); 7 - обозначение размерной группы поршня; 8 - ребро жесткости бобышки; 9 - дренажные каналы в теле поршня; 10 - днище поршня; 11 - чугунная вставка под верхнее компрессионное кольцо; 12 - температурные прорези в боковой стенке поршня; 13 - направляющая часть боковой стенки (юбка) поршня; 14 - кольцевой диск маслосъемного кольца; 15 - радиальный расширитель маслосъемного кольца; 16 - осевой расширитель маслосъемного кольца; 17 - нижнее компрессионное кольцо; 18 - верхние хромированные компрессионные кольца; 19 - уплотняющая часть боковой стенки поршня, образующая вместе с днищем поршня его головку

Между поршневыми кольцами и канавками должны быть минимальные зазоры. Верхние компрессионные кольца у двигателей ЗМЗ-53 и ЗИЛ-130 устанавливаются с зазорами 0,050 - 0,082 мм , а у ЯМЗ-236 - 0,050 - 0,098 мм . Допустимые зазоры в замках этих колец соответственно должны быть в пределах 0,3 - 0,5 мм , 0,25 - 0,60 мм и 0,45 - 0,65 мм .

Маслосъемные кольца устанавливаются со следующими зазорами по высоте: для двигателей ЗМЗ-53 - 0,047-0,067 мм , ЗИЛ-130 - 0,025 - 0,062 мм и для ЯМЗ-236 - 0,066 - 0,127 мм , а допустимый зазор в замках этих колец соответственно должен быть в пределах 0,3 - 0,5; 0,9 - 1,5 и 0,45 - 0,65 мм .

Состояние поршневых колец в значительной степени определяет техническое состояние двигателя.

По мере износа колец и увеличения зазоров между ними и поршнем возрастаетих насосное действие. При этом увеличивается поступление масла в камеры сгорания, вследствие чего становятся большими потери масла на угар, а также увеличивается прорыв газа в картер двигателя, снижаются компрессия в цилиндрах двигателя и его мощность.

В целях снижения шума в работе двигателя, возникающего в результате покачивания поршня, когда он находится у в. м. т., а также для уменьшения давления юбки поршня на стенку зеркала цилиндра ось бобышки 3 для установки поршневого пальца у двигателя ЗИЛ-130 смещена относительно оси поршня на 1,6 мм влево (против хода коленчатого вала, если посмотреть на двигатель спереди), т. е. в сторону действия боковой силы, прижимающей поршень к цилиндру при рабочем ходе. У двигателя ЗМЗ-53 величина смещения оси равна 1,5 мм . В двигателе ЯМЗ-236 центр тороидного углубления на днище поршня, где концентрируется сила давления газов на поршень, смещен относительно оси поршневого пальца на 5 мм .

Поршни, поршневые кольца и гильзы цилиндров выпускаются с номинальными и ремонтными размерами и подбираются по требуемым размерам. Для двигателя ЗИЛ-130 поршни, поршневые кольца и гильзы выпускаются номинального и трех ремонтных размеров (P1, P2 и РЗ). Каждый очередной ремонтный размер имеет диаметр, увеличенный на 0,5 мм . Например, отверстие гильзы цилиндра номинального размера находится в пределах 100 - 100,06 мм , а Р1 - 100,5 - 100,56 мм . Номинальный и каждый ремонтный размер подразделяются на 6 групп, отличающихся между собой по размерности на 0,01 мм . Так, поршни и отверстия гильз двигателя ЗИЛ-130 номинального размера подразделяются на группы А, АА, Б, ББ, В и ВВ, которые соответственно имеют размеры по гильзе 100,06 - 100,05; 100,05 - 100,04; 100,04 - 100,03; 100,03 - 100,02; 100,02 - 100,01; 100,01 - 100,00 мм .

Поршни и отверстия гильз первого ремонтного размера также подразделяются на 6 групп и маркируются буквами: Г, ГГ, Д, ДД, Е,ЕЕит. д.

Поршни и отверстия гильз номинального размера двигателя ЗМЗ-53 подразделяются на 5 групп А, Б, В, Г и Д, при этом диаметры отверстий гильз соответственно изменяются от 92 + 0,012 мм до 92 + 0,060 мм с интервалом по 0,012 мм .

Поршни и гильзы двигателя ЯМЗ-236 подразделяются на четыре группы: AAA A, AAA, АА и А, соответственно отличающиеся по диаметру на 0,01 мм , при этом диаметры отверстий гильз изменяются от 130,00 до 130,040 мм .

Подбор и установка поршней и гильз производится по буквенным меткам размерных групп. На поршнях ЗИЛ-130 имеется еще установочная лыска. Боковая поверхность поршня ЗМЗ-53 (у бобышки) имеет надпись "перед". На днище поршня ЯМЗ-236 имеются метки "ЛР" или "ПР", обозначающие левую и правую группы (ряды) цилиндров, и стрелки, направленные к передней части двигателя; кроме того, эти поршни должны устанавливаться так, чтобы камера сгорания, находящаяся в поршне, смещалась в сторону оси двигателя.

Для проверки правильности подбора поршня к гильзе между ними закладывают ленту-щуп толщиной 0,05 мм для двигателей ЗМЗ и 0,08 мм для ЗИЛ и перемещают ленту при помощи динамометра. При этом усилие должно быть в пределах 3,5 - 4,5 кГ.

Комплект поршней для одного двигателя также должен быть подобран по весу. В целях подгонки поршней по весу снимается слой металла на внутренней стенке юбки поршня под бобышкой. Комплект поршней для одного двигателя ЗИЛ-130 подбирается с точностью ±2 г. Вес поршня ЗМЗ-53 подбирается с точностью 535 ±2 г.

По мере износа поршневых колец и стенок цилиндров давление в цилиндрах двигателя (его компрессия) снижается, одновременно увеличивается прорыв газов в картер двигателя, вследствие чего выгорает масляная пленка на стенках цилиндров, повышается давление в картере двигателя, и масло из него вытекает наружу через сальники и неплотности крепления. Вследствие контактирования с горячими газами масло портится. Газы окисляют, загрязняют и нагревают картерное масло, снижая его смазывающую способность.

При снижении скорости движения поршня 4 (см. рис. 65) у в. м. т. создающийся между поршневыми кольцами и зеркалом цилиндра 1 клиновидный масляный слой теряет несущую способность, что облегчает выдавливание масла. Кроме того, при нахождении поршня в в. м. т. (начало рабочего хода) давление газов, проникающих между верхним поршневым кольцом 3 и вертикальной стенкой поршневой канавки, достигает своего максимального значения, и смазка между кольцом и зеркалом цилиндра выдавливается.

В результате взаимодействия газов со стенкой цилиндра, незащищенной масляной пленкой, происходит ее коррозионное разрушение. Таким образом, наибольшему износу подвергается верхняя часть, цилиндра, характер износа которой по высоте показан на рис. 65. В то же время вследствие увеличения зазоров между поршнями и цилиндрами и насосного действия поршневых колец увеличивается поступление масла в цилиндры двигателя, что приводит к увеличению угара масла и нагарообразованию на поршнях, клапанах и в камерах сгорания.

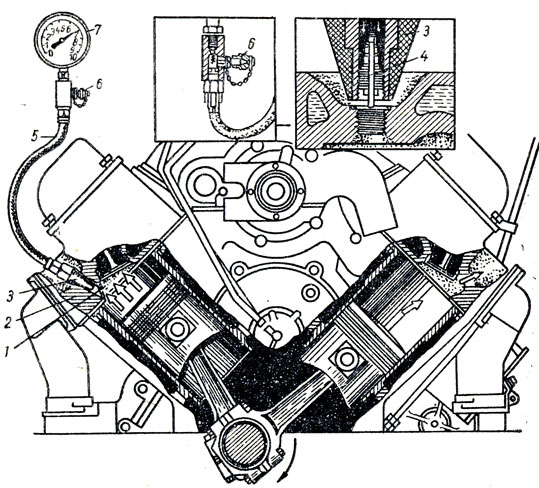

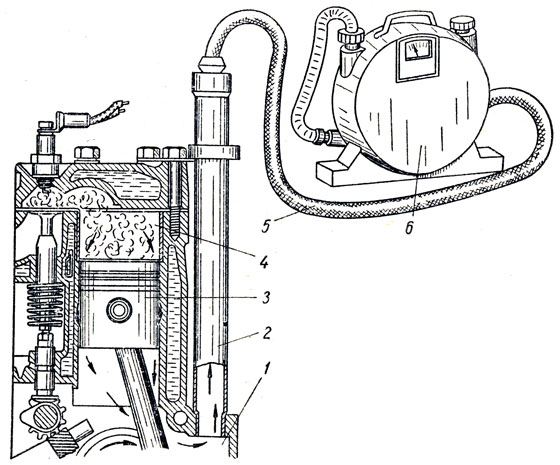

Проверка компрессии в цилиндрах двигателя. Обычно компрессия в цилиндрах двигателя проверяется при ТО-2. Перед проверкой компрессии двигатель прогревают, а затем вывертывают зажигательные свечи из всех цилиндров. Резиновый конусный наконечник 3 компрессометра (рис. 67) плотно вставляют в свечное отверстие головки блока 2 проверяемого цилиндра. Компрессия замеряется во время провертывания коленчагого вала стартером при полностью открытом дросселе карбюратора.

Рис. 67. Проверка компрессии в цилиндрах двигателя: 1 - камера сгорания; 2 - головка цилиндров; 3 - резиновый нако нечник компрессометра; 4 - золотник; 5 - шланг; 6 - клапан выпуска воздуха; 7 - манометр

При вращении коленчатого вала 10 - 12 оборотов при скорости вращения (180 - 200 об/мин ) o рад/сек сжатый воздух из цилиндра открывает клапан золотника 4 резинового наконечника компрессометра и поступает по резиновому шлангу 5 к его манометру 7. Воздух из компрессометра (после испытания) выпускают отвертыванием клапана 6.

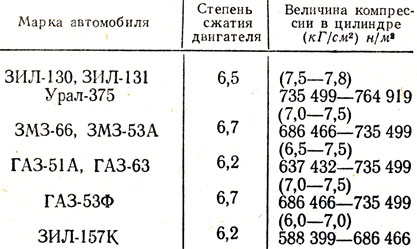

Нормальная величина компрессии в цилиндре карбюраторного двигателя должна соответствовать данным, приведенным в табл. 5.

Разница между показаниями компрессометра в отдельных цилиндрах не должна превышать 68646,6 - 98066,5 н/м2 (0,7 - 1 кГ/см2 ). предельно допустимое снижение компрессии для изношенного однорядного двигателя 539 366 - 588 399 н/м2 (5,5 - 6 кГ/см2 ) и двухрядного с V- образным расположением цилиндров (6,3 - 7 кГ/см2 ) 17 819 - 686 466 н/м2.

Причины падения компрессии можно определить по месту вывода сжатого воздуха, подаваемого от стационарного компрессора ли из баллона со сжатым воздухом в цилиндр двигателя через отверстие для свечи;

- если сжатый воздух выходит через карбюратор или глушитель, то клапаны неплотно прилегают к седлам;

- если сжатый воздух выходит через сапун, то изношена цилиндро-поршневая группа;

- если сжатый воздух проходит в соседний цилиндр или в охлаждающую жидкость, то повреждена прокладка головки блока.

Повышение компрессии после заливки в цилиндр 20 - 25 см3масла указывает на износ стенок цилиндров или поршневых колец. При проверке компрессии в дизеле специальный компрессометр, изготовленный с использованием корпуса форсунки, устанавливают на место форсунки, не снимая остальных форсунок из цилиндров. После этого двигатель запускают и замеряют давление в проверяемом цилиндре при 500 об/мин коленчатого вала. Воздух в цилиндрах дизеля при его работе сжимается до 3922 660 - 4118 790 н/м2 (40 - 42 кГ/см2 ). Давление сжатия в цилиндрах дизеля ЯМЗ-236, замеренное компрессометром, должно быть не ниже 2 942000 н/м2 (30 кГ/см2), а разница между показателями в отдельных цилиндрах не более (2 кГ/см2) 196 133 н/м2.

Таблица 5. Величина компрессии в цилиндрах двигателя

Проверка расхода масла и прорыва газов в картер двигателя. При значительном прорыве газов в картер двигателя начинается дымление из сапуна, свидетельствующее о повышенном износе поршневой группы и выгорании масла. Допустимый расход масла на доливки для двигателей ГАЗ и ЗМЗ составит 1,2 л на 100 км пробега, а для двигателей ЗИЛ- 1,5 л/100 км.

Для замера количества газов, прорывающихся в картер 1 двигателя (рис. 68), используется газовый счетчик 6 марки ГКФ-6 (применяемый для учета расхода газа в быту) или ротаметр. Перед замером картер 1 двигателя герметизируется. Замер прорыва газов производится на режиме максимальной мощности при максимальных оборотах коленчатого вала двигателя. Этот режим создается в течение 30 сек при движении на нижней (второй или третьей) передаче при полном открытии дросселя и притормаживании автомобиля ножным тормозом.

Рис. 68. Замер количества газов, прорывающихся в картер двигателя: 1 - картер двигателя; 2 - патрубок вентиляции картера; 3 - поршень; 4 - цилиндр двигателя; 5 - шланг от газового счетчика; 6 - газовый счетчик

Прорыв газов для новых карбюраторных двигателей среднего литража после обкатки обычно составляет 15 - 25 л/мин , а после пробега в 50 - 80 тыс. км он увеличивается до 30 - 40 л/мин .

Предельно допустимый прорыв газов для однорядных двигателей при полной нагрузке составляет:

- для автомобилей ГАЗ-51А, ГАЗ-63 - 110 л/мин и для ЗИЛ-157К - 120 - 130 л/мин.

При достижении предельной величины прорыва газов нужно заменять поршневые кольца или комплекты поршневых колец и поршней.

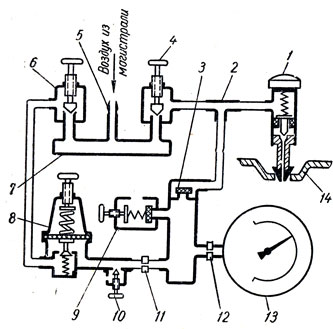

Замер относительной утечки воздуха из цилиндров. Оценку технического состояния поршневой группы и клапанов можно произвести замером относительной утечки воздуха из цилиндров, что выполняется при помощи прибора К-69, выпускаемого Новгородским заводом. Схема устройства этого прибора показана на рис. 69.

Сжатый воздух из магистрали под давлением 294 200 - 588 399 н/м2 (3 - 6 кГ/см2) поступает через впускной вентиль 6, редуктор 8, калиброванное отверстие 11, открытый обратный клапан 3, испытательный наконечник 1 и свечное отверстие в испытуемый цилиндр 14 двигателя, поршень которого устанавливают в положение в. м. т. конца такта сжатия.

Для поддерживания постоянного давления воздуха используется редуктор 8, который регулируется на рабочее давление 196 133 н/м2 (2 кГ/см2). Это давление измеряется манометром 13. Стрелка измерительного манометра фиксирует утечку воздуха в процентном отношении.

Рис. 69. Прибор К-69 для определения технического состояния цилиндро-поршневой группы двигателя без его разборки: 1 - испытательный наконечник; 2 - тройник; 3 - обратный клапан; 4 - вентиль высокого давления; 5 - впускной штуцер; 6 - вентиль рабочего давления; 7 - коллектор; 8 - редуктор; 9 - предохранительный клапан; 10 - регулировочная игла; 11 - калиброванное отверстие; 12 - демпфер; 13 - манометр; 14 - головка цилиндров двигателя

Допустимая утечка воздуха через неплотности поршневой группы при прижатом к отверстию для свечи наконечнике 1 для двигателей ЗИЛ составляет 25-28%. При утечке воздуха до 42% следует заменить поршневые кольца, а при утечке до 60% - провести капитальный ремонт двигателя. Утечка воздуха более 60% свидетельствует о поломке поршневых колец, зависании клапанов или прогорании прокладки головки цилиндров. Состояние поршневых колец, клапанов и прокладки головки блока можно также определить по утечке воздуха, который пускается в цилиндр при повышенном давлении через вентиль 4 при закрытом вентиле 6. Для прослушивания мест утечки воздуха в двигателе при этом применяется стетофонендоскоп, который входит в комплект прибора.

Определение технического состояния двигателя по его стукам и изменению давления масла. При значительном увеличении зазоров в сопряжениях в двигателе возникают стуки и шумы. Стуки двигателя удобно прослушивать с помощью стетоскопа. Стержень стетоскопа передает звуковые колебания от работающих агрегатов к мембране, которая, усиливая силу звука, дает возможность прослушать стуки в двигателе через наушники.

Стук поршня - глухой щелкающий, прослушивается на непрогретом двигателе при резком уменьшении числа оборотов коленчатого вала. Этот стук возникает при значительном износе цилиндров, поршней и поршневых колец, поэтому необходимо снять головку блока и проверить их состояние. Для восстановления работоспособности двигателя при этом необходимо поменять поршни и поршневые кольца. При меньшем износе можно заменить только поршневые кольца. Одновременно менять все кольца не обязательно. Допускается замена только некоторых наиболее изношенных колец. В целях уменьшения расхода масла и поддержания мощности двигателя наиболее целесообразно производить однократную замену поршней с кольцами и дважды заменять кольца до, капитального ремонта, когда производится расточка цилиндров под ремонтный размер с заменой поршневой группы.

Поршневые пальцы изготовляют с большой точностью и цементируют. В отверстия бобышки поршня палец устанавливают с натягом, а в верхнюю головку шатуна - с зазором. Для предотвращения задиров при установке пальца в поршень последний необходимо нагревать в горячем масле или воде до температуры 70° С. По размерам поршневые пальцы и поршни двигателей ЗМЗ-53 и ЗИЛ-130 сортируют на четыре, а для ЯМЗ-236 на три группы. Пальцы и поршни каждой группы имеют цветную маркировку, которая, наносится в отверстия пальца, на бобышку поршня и на верхнюю головку шатуна.

Стук поршневого пальца возникает при значительном его износе, износе втулки верхней головки шатуна, бобышек поршня и ослаблении крепления пальца. В последнем случае вследствие осевого перемещения пальца могут также произойти задиры зеркала цилиндра. Стук поршневого пальца прослушивается при резком изменении числа оборотов коленчатого вала. По своему характеру он звонкий, высокого тона, но его не следует смешивать с детонационными стуками, которые появляются при установке большого угла опережения зажигания и исчезают при его уменьшении. На прогретом двигателе стуки поршней и поршневых пальцев не допускаются.

В целях получения максимально жесткой конструкции шатунов при их минимальном весе их выполняют стальными, коваными, двутаврового сечения. Для повышения прочности заготовку шатуна обычно подвергают поверхностному наклепу дробью.

Шатуны с поршнями в цилиндры двухрядного двигателя ставятся по меткам. На ЗИЛ-130 специальная бобышка на стержне шатуна левой группы должна быть обращена к носку коленчатого вала, а на шатуне правой - к маховику. На ЗМЗ-53 номер шатуна левой группы должен быть обращен в одну сторону с надписью "перед" на боковой стенке поршня и в сторону носка коленчатого вала; шатун правой группы собирается так, чтобы его номер был обращен к маховику и в противоположную сторону от надписи на поршне. В двигателях ЯМЗ-236 на шатуне выбивают номер цилиндра, по которому подобран его поршень, и комплекты шатунов с поршнями устанавливают в соответствии с номерами, выбитыми на шатунах. Нижние головки шатунов ЯМЗ-236 смещены относительно оси шатуна, и при их установке на вал короткие плечи головок должны быть обращены друг к другу. Суммарный зазор между торцами нижних головок шатунов и щеками коленчатого вала должен быть в пределах 0,15 - 0,57 мм .

Затяжка болтов или гаек крышек шатунов производится с помощью динамометрического ключа с замером крутящего момента, который должен быть равен для двигателей ЗМЗ-53 - 66,6852 - 73,5499 н · м (6,8 - 7,5 кГм) ЗИЛ-130 - 7 - 8 кГм и ЯМЗ-236 156,906 - 176,52 н · м (16 - 18 кГм).

Собранные перед установкой на двигатель комплекты "поршень - палец - шатун" обычно взвешивают и подгоняют по весу. При этом на шатуне снимают металл с площадки на верхней головке и с нижней крышки. Подобранные на один двигатель комплекты должны иметь небольшую разницу в весе, например для двигателя ЗИЛ-130 - не более 16 г.

Коленчатый вал двигателя работает под большими переменными по направлению нагрузками, возникающими при сгорании рабочей смеси вследствие действия сил инерции, возвратно-поступательно движущихся и вращающихся масс кривошипно-шатунного механизма и от передачи крутящего момента.

Коленчатые валы выполняются полноопорными (с коренными шейками, расположенными с двух сторон от шатунных шеек), стальными коваными (ЗИЛ-130, ЯМЗ-236) или литыми из высокопрочного чугуна (ЗМЗ-53).

Болты крепления маховика на двигателе ЗИЛ-130 должны затягиваться с приложением моментов 14 - 15 кГм, на двигателе ЗМЗ-53 - 7,6 - 8,3 кГм и на ЯМЗ-236 - 20 - 22 кГм.

Перед установкой коленчатые валы совместно с маховиками и механизмами сцепления балансируют на специальных станках. При этом на противовесах коленчатого вала высверливают гнезда для удаления излишнего металла.

Крепление коленчатого вала осуществляется при помощи чугунных крышек коренных подшипников, болты которых затягивают с приложением моментов 107,873-127,486 н · м (11 - 13 кГм) в двигателях ЗИЛ-130 и 107,873 - 117,68 н · м (11 - 12 кГм) в ЗМЗ-53.

После установки в блок двигателя ЯМЗ-236 поршней с шатунами и коленчатым валом и затяжки коренных подшипников вал должен плавно, без заедания проворачиваться от руки через рычаг с плечом 550 см.

Осевой зазор коленчатого вала в упорных подшипниках для двигателей ЗИЛ-130 должен быть равен - 0,075 - 0,245 мм , ЗМЗ-53 - 0,075 - 0,175 мм и ЯМЗ-236 - 0,121 - 0,265 мм . Упорные шайбы коленчатого вала двигателя ЗИЛ-130 изготовлены из стальной ленты толщиной 2 мм , на которую нанесен медно-никелевый подслой и антифрикционный сплав СОС6-6. Толщина этого слоя должна быть 0,08 - 0,12 мм . Для двигателя ЗМЗ-66 выпускаются сталебаббитовые шайбы четырех ремонтных размеров толщиной от 2,35 - 2,375 мм до 2,425 - 2,450 мм .

Для фиксации вала ЯМЗ-236 на задней коренной шейке коленчатого вала устанавливают бронзовые полукольца.

Устанавливаемые в нижнюю головку шатуна и коренные подшипники тонкостенные вкладыши изготовлены из стальной ленты, покрытой медно-никелевым подслоем, поверх которого наносится антифрикционный сплав СОС6-6 толщиной 0,08 - 0,12 мм . Вкладыши номинальных размеров для шатунов двигателя ЗИЛ-130 изготовляют из ленты толщиной 1,6 мм и вкладыши коренных подшипников - из ленты толщиной 1,8 мм . Заводом также предусмотрен выпуск вкладышей семи ремонтных размеров. При этом диаметры отверстий, образуемых этими вкладышами, уменьшены на величины от 0,05 мм до 2,0 мм , а толщина стальной ленты для шатунных вкладышей соответственно увеличивается от 1,6 до 2,6 мм и для коренных - от 1,8 до 2,8 мм . Для двигателей ЗМЗ-53 предусмотрен выпуск шатунных вкладышей семи ремонтных размеров и вкладышей коренных подшипников - девяти ремонтных размеров.

Для заливки вкладышей коренных и шатунных подшипников дизелей ЯМЗ-236 (238) применяется свинцовистая бронза, обладающая повышенной поверхностной твердостью. Толщина слоя бронзы во вкладыше номинального размера 0,5 - 0,9 мм . Для коленчатых валов, прошедших перешлифовку, завод выпускает вкладыши шести ремонтных размеров, отличающихся друг от друга по диаметру на 0,25 мм , при этом толщина слоя свинцовистой бронзы может быть увеличена до 1,5 мм . Свинцовистая бронза разрушается при взаимодействии с находящимися в обычных автомобильных маслах органическими кислотами, поэтому для смазки дизелей необходимо применять только дизельные масла со специальными присадками.

Стуки коренных и шатунных подшипников возникают при значительном изнашивании шеек коленчатого вала и вкладышей коренных и шатунных подшипников. В результате износа все шейки коленчатого вала приобретают в сечении овальную форму, а шатунные шейки, кроме того, подлине - конусную форму. Шейки коленчатых валов изнашиваются значительно больше, чем мягкая заливка вкладышей. Это объясняется тем, что тонкостенные вкладыши, имея небольшой антифрикционный слой, плохо поглощают имеющиеся в масле абразивы, вследствие чего твердые и достаточно крупные частицы (песок, стальная стружка и пр.) неполностью вдавливаются в мягкий металл вкладыша, при этом образуется как бы микрорезец в виде твердого тела, закрепленного в подшипниковом сплаве; такой резец наносит царапины на шейки вала, и они быстрее изнашиваются. Царапина, нанесенная абразивом, нарушает течение смазки по зазору и является очагом последующего коррозионного разрушения шейки вала. С увеличением толщины мягкого слоя во вкладышах повышается их поглощающая способность, а с увеличением твердости антифрикционного материала вкладышей при попадании в масло абразивов повышается их износ.

В шатунных подшипниках значительно больший износ имеют верхние вкладыши, а у коренных подшипников - нижние.

Одной из причин износа вкладышей является осповидное изнашивание, возникающее вследствие усталости металла, это явление наиболее часто вызывает порчу подшипников. Усталость металла возникает вследствие того, что антифрикционный материал вкладышей деформируется при каждом такте, происходящем в двигателе,

и, хотя размеры сжатия микроскопически малы, частота приложений нагрузки достигает нескольких тысяч колебаний в минуту, в результате чего металл разрушается. С уменьшением толщины заливки размеры деформации уменьшаются, а сопротивляемость усталости и, следовательно, долговечность подшипников повышаются. Кроме того, изнашивание шеек коленчатого вала и вкладышей происходит вследствие коррозии, которая возникает при их контактировании с прорывающимися из цилиндров газами, конденсатом и при плохом качестве смазки. При овальности и конусности шатунных шеек не более 0,05 мм и коренных - не более 0,07 мм производится замена вкладышей шатунных подшипников, а при больших значениях этих величин коленчатый вал подвергается шлифовке. Обычно срок службы шатунных вкладышей двигателя в нормальных условиях составляет 40 - 60 тыс. км пробега автомобиля. Вкладыши коренных подшипников, как правило, меняют при второй смене вкладышей шатунов через 70 - 100 тыс. км пробега автомобилей.

Стуки коренных и шатунных подшипников особенно хорошо слышны при увеличении нагрузки. Стук коренных подшипников сильный, глухой, низкого тона; стук шатунных подшипников более резкий и звонкий. Стуки в шатунном подшипнике и поршневом пальце совершенно исчезают или значительно уменьшаются при отключении свечи зажигания в цилиндре. При появлении стуков в коренных и шатунных подшипниках коленчатого вала работу двигателя следует немедленно прекратить.

Степень износа подшипников коленчатого вала характеризуется давлением масла в двигателе. При падении давления масла ниже нормы необходимо остановить двигатель, установить причину неисправности и устранить ее; обычно при этом заменяют вкладыши, чтобы уменьшить зазоры в коренных и шатунных подшипниках.

В процессе работы двигателя могут возникнуть стуки и из-за осевого смещения распределительного и коленчатого валов. Осевое смещение распределительного вала возникает при ослаблении крепления или износе его упорного фланца, а глухой стук коленчатого вала, прослушиваемый через распределительный механизм, возникает при износе биметаллических упорных шайб. При появлении осевого люфта коленчатого вала вследствие ослабления крепления храповика возникает на 2 - 3 сек характерный частый стук в зоне заднего коренного подшипника и маховика двигателя. Этот стук прослушивается на холостом ходу двигателя при резком отпускании педали подачи топлива. Для устранения стука необходимо остановить двигатель, включить прямую передачу и ручной тормоз и с помощью заводной рукоятки затянуть храповик.

Стуки клапанов и шум распределительных шестерен прослушиваются на малых оборотах холостого хода прогретого двигателя. Эти стуки возникают при увеличении зазоров между толкателями и стержнями клапанов, толкателями и направляющими втулками, опорными шейками и втулками распределительного вала, а шум шестерен - при значительном износе, плохой смазке зубьев и при осевом перемещении одной из шестерен. Стуки шестерен не опасны для двигателя, и при их возникновении прекращать работу двигателя не требуется.

С увеличением тепловых зазоров в клапанном механизме значительно увеличиваются вибрации.

Так, например, по данным ХАДИ при увеличении зазора с 0,15 мм до 0,6 мм при

| (500 об/мин )· | π | рад/сек |

| 30 |

коленчатого вала двигателя ГАЗ-21 ускорение вибраций клапанного механизма увеличивается с 1,5 м/сек2 до 4,5 м/сек2, т. е. в три раза.

Таким образом, при помощи виброакустической диагностики можно установить техническое состояние агрегатов без их разборки. Для этих целей рекомендуется использование виброметра ПИУ-1М с пьезокерамическим датчиком типа ПДУ-1.

При диагностике технического состояния двигателя степень его износа и скрытые дефекты можно определить по спектральному анализу картерного масла.

Продукты износа: железо, хром, никель, медь, алюминий, свинец - концентрируются в картерном масле в количестве, пропорциональном скорости износа деталей двигателя. При засорении или неисправности воздушного и масляного фильтров в масле повышается концентрация кремния.

Проведенные в МАДИ исследования показали, что диагностику двигателей при помощи спектрального анализа масла целесообразно проводить через одно-два ТО-1. В случае применения спектрометра МФС-3 Ленинградского оптико-механического объединения анализ масла проводится за 3 - 5 мин.

Опыт применения диагностики технического состояния двигателя с применением спектрального анализа масла показывает, что средний пробег двигателя до ремонта увеличивается при этом более, чем в 2 раза, а используя результаты анализа, можно предотвращать отказы аварийного характера, возникающие вследствие выплавления вкладышей, задиров шеек цилиндра и т. п., а также уменьшать расход запасных частей на преждевременную замену деталей.

О техническом состоянии двигателя можно также судить по анализу качества масла.

Увеличенное содержание в масле негорючих примесей (для двигателей ГАЗ-53Ф и ЗИЛ-164А более 0,1 - 0,2%, а для ЗИЛ-130 - 0,04%) сигнализирует о неисправности системы очистки масла и чрезмерных смолоотложениях во впускном тракте. При последующей разборке двигателей ГАЗ-53Ф и ЗИЛ-164А оказалось, что в фильтрах тонкой очистки засоряется калиброванное отверстие центральной трубки, развальцовывается трубка или очень загрязнен фильтрующий элемент. В двигателях ЗИЛ-130 обнаружен большой слой отложений (более 15 мм ) под колпаком центрифуги. Чрезмерное количество негорючих примесей в двигателе также обнаруживается при недостаточном уровне масла в воздушном фильтре, плохом уплотнении между фильтром и карбюратором и при отсутствии крышки маслозаливной горловины на двигателе.

Кипение масла при определении его температуры вспышки и затухание огня при поднесении к маслу свидетельствуют об излишнем количестве воды в масле и, следовательно, о наличии трещин в головке блока. Если масло горит при поднесении огня уже при температуре 90-100°, то это свидетельствует о наличии в нем излишнего топлива и о неисправности диафрагмы топливного насоса.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'