§ 1. Обслуживание рулевых механизмов и их приводов

На ряде современных автомобилей повышенной проходимости (ГАЗ-66, ЗИЛ-131, Урал-375), повышенной грузоподъемности (ЗИЛ-130, МАЗ-500), а также на легковых автомобилях высшего класса (ГАЗ-13-"Чайка" и ЗИЛ-111 - "Москва") в систему рулевого привода включены гидравлические усилители, которые способствуют повышению безопасности движения и снижению утомляемости шофера, а также обеспечивают возможность вождения автомобиля на более высоких скоростях.

Применяемые на автомобилях гидравлические усилители рулевого привода подразделяются на три группы:

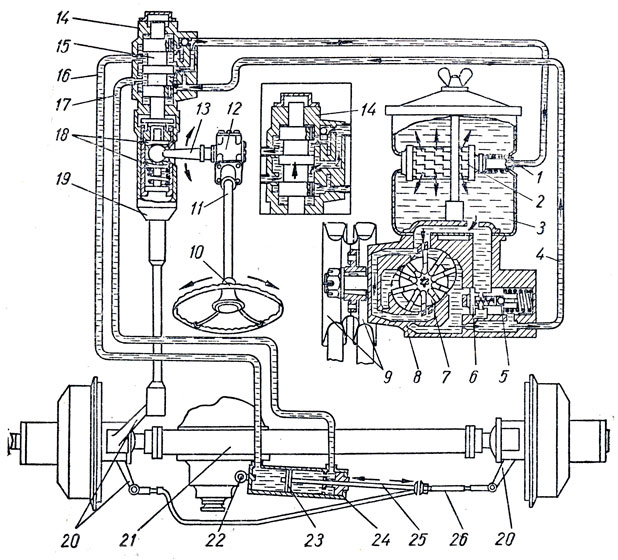

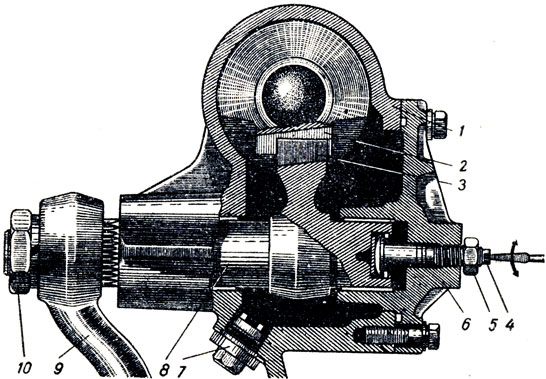

1) усилитель с силовым цилиндром и распределителем мощности, расположенными раздельно. Такого типа усилители применяются на автомобилях ГАЗ-66 (рис. 134), "Чайка" и "Урал-375";

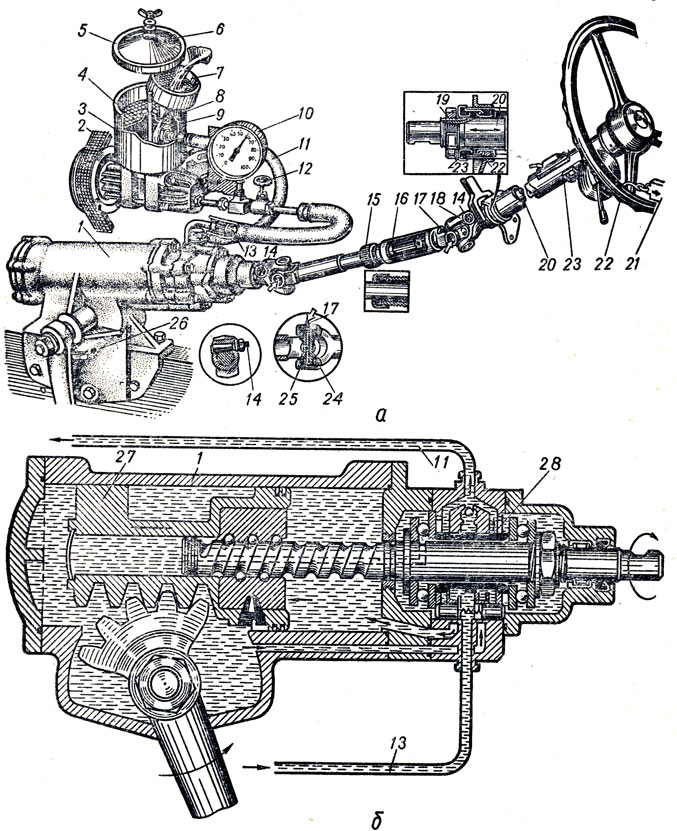

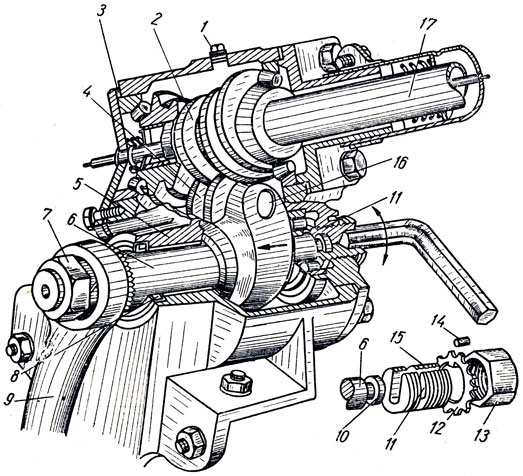

2) усилитель с силовым цилиндром и распределителем, скомпа-нованными в общий агрегат с рулевым механизмом. Такого типа усилители применяются на автомобилях ЗИЛ-130 (рис. 135), ЗИЛ-131 и ЗИЛ-111-"Москва";

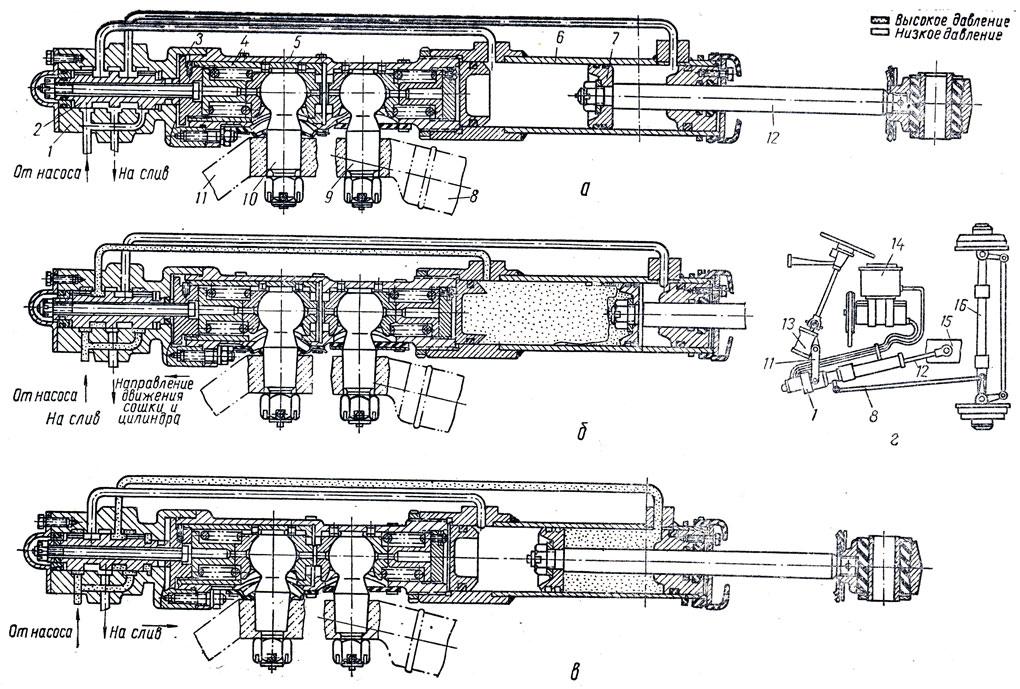

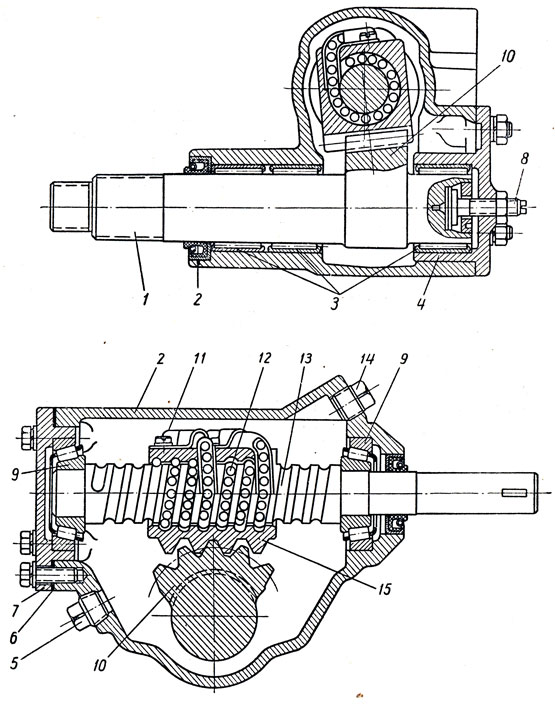

3) усилитель с распределителем и силовым цилиндром, выполненные в одном агрегате и устанавливаемые отдельно от рулевого механизма. Такого типа усилители применяются на автомобилях МАЗ-500 (рис. 136), МАЗ-503, МАЗ-504 и МАЗ-505.

Во всех системах гидроусилителей устанавливаются роторно-ло-пастные масляные насосы высокого давления одной конструкции. Различие между ними заключается в устройстве масляных бачков и шкивов привода от коленчатого вала двигателя. Насос развивает давление 6 374 320 - 7 354 990 н/м2 (65 - 75 кГ/см2). Оно регулируется предохранительным клапаном 5 (см. рис. 134). Нормальная производительность насоса составляет в среднем 10 л/мин и регулируется перепускным клапаном 6.

Рис. 134. Схема работы гидроусилителя рулевого привода ГАЗ-66: 1 - магистраль слива; 2 - фильтр; 3 - бачок насоса; 4 - магистраль подачи; 5 - предохранительный клапан; 6 - перепускной клапан; 7 - ротор насоса; 8 - статор насоса; 9 - шкивы привода от коленчатого вала; 10 - рулевое колесо; 11 - рулевая колонка; 12 - рулевой механизм; 13 - сошка руля; 14 - корпус клапана управления; 15 - золотник; 16 - магистраль левой секции силового цилиндра; 17 - магистраль правой секции силового цилиндра; 18 - вкладыши шарнира; 19 - продольная рулевая тяга; 20 - рычаги поворота управляемых колес; 21 - передний ведущий и управляемый мост; 22 - шарнир крепления силового цилиндра; 23 - поршень силового цилиндра; 24 - силовой цилиндр; 25 - шток; 26 - поперечная рулевая тяга

Уровень масла в бачке 3 (см. рис. 135) насоса гидроусилителя проверяется при ТО-1. При необходимости доливается чистое отфильтрованное масло той же марки, что и масло, залитое в систему.

Для заправки системы гидроусилителей применяются: зимой - веретенное масло АУ (ГОСТ-1642 - 50), масло индустриальное 12 (ГОСТ 1707 - 51); летом - турбинное масло 22 (ГОСТ 32-53), индустриальное масло 20 (ГОСТ 1707 - 51).

Рис. 135. Обслуживание рулевого управления автомобиля ЗИЛ-130 с гидроусилителем: а - регулировка и смазка рулевого привода; б - регулировка свободного хода золотника

На автозаводе имени И. А. Лихачева в систему нового автомобиля заправляют специальное всесезонное масло марки Р(ТУ 38 - 1 - 110 - 67). Смена этого масла в эксплуатации не требуется. В случае утечки масла применяются заменители: зимой - веретенное масло АУ и летом - турбинное масло 22 или индуст риальное масло 20.

Не допускается загрязнение масла, заливаемого в насос гидроусилителя. Работа на загрязненном масле приводит к быстрому износу деталей, неисправностям и поломкам.

Заправку масла в бачок 3 производят через воронку 7, имеющую двойную сетку, и через сетчатый фильтр 8 бачка.

Для лучшей очистки масла на новом автомобиле ЗИЛ-130 над цилиндрическим фильтром 4 и сетчатым фильтром 8 устанавливают дополнительный батистовый фильтр, укрепленный двумя кольцевыми пружинами. После окончания периода обкатки (пробег 1000 км) фильтры из насоса вынимают, батистовый фильтр с кольцевыми пружинами удаляют, а сетчатые фильтры промывают. При снятии сетчатых фильтров необходимо производить работы особенно тщательно, чтобы избежать попадания грязи в масло. Смена заменителя основного масла производится 2 раза в год. При этом на автомобиле ЗИЛ-130 вывешивают передние колеса автомобиля и поворачивают рулевое колесо 22 влево до упора. Для сообщения бачка 3 с атмосферой открывают его крышку 5 и вывертывают сливную пробку 26 картера 1 рулевого механизма. Очищают магнит пробки и сливают масло до прекращения течи масла через сливное отверстие картера. Для лучшего слива масла из картера можно повернуть 2 - 3 раза рулевой вал 20 из одного крайнего положения в другое. Далее промывают систему гидроусилителя. Для промывки сетчатого фильтра 8 бачка, фильтра 4 очистки масла, возвращающегося в бачок, тарельчатого предохранительного клапана 9, а также корпуса бачка 3, его крышки 5 и сапуна 6 крышки применяют неэтилированный бензин. При значительном осмолении сеток фильтров и корпуса их промывают растворителями, применяемыми при окраске автомобилей. После промывки бачок и его детали протирают мягкой тканью. Затем в бачок 3 через воронку 7 заливают 1 л свежего масла и выпускают его через сливное отверстие картера 1 рулевого механизма. После постановки пробки 26 и ее уплотняющей шайбы на место в бачок 3 заливают свежее масло до уровня сетки 5, причем для лучшего заполнения системы при работе на малых оборотах коленчатого вала двигателя рулевое колесо 22 поворачивают 2 - 3 раза в крайние положения. Заполнение системы заканчивают после того, как при поворотах рулевого колеса в крайние положения (от упора до упора с созданием давления на упорах) прекратится выход воздуха через масло и уровень масла в бачке будет на уровне метки.

Полная емкость масляной системы гидроусилителя ЗИЛ-130 составляет 2,8 л масла, ГАЗ-66 - 1,8 л, МАЗ-500 - 2,7 л.

При установке на место крышки бачка необходимо проверить целость ее прокладки. Барашек крепления крышки следует затягивать только от руки. Не допускается течь масла из-под крышки. Наличие течи проверяется при работающем двигателе.

Не допускается длительная работа автомобиля с выключенным двигателем, так как при этом прекращается работа насоса гидроусилителя и, следовательно, нарушается работа рулевого управления. Время движения автомобиля на нежестком буксире и накатом должно быть ограниченным.

Рис. 136. Схема работы гидроусилителя рулевого привода МАЗ-500: а — прямолинейное движение; б — поворот налево; в — поворот направо; 1 — корпус золотника; 2 — золотник; 3 — ограничитель хода золотника; 4 — стакан распределителя; 5 — корпус шарниров; 6 — силовой цилиндр; 7 — поршень; 8 — продольная рулевая тяга; 9 — шаровой палец продольной тяги; 10 — шаровой палец сошки; 11 — сошка руля; 12 — шток; 13 — рулевой механизм; 14 — насос гидроусилителя; 15 — рама автомобиля; 16 — передний управляемый (не ведущий) мост автомобиля

Движение автомобиля при повреждении ремня привода насоса, шлангов или самого гидроусилителя может быть только кратковременным и на пониженных скоростях, так как при неисправностях системы гидроусилителя рулевого управления значительно увеличивается люфт рулевого колеса.

Если из-за разрыва шлангов или по другим причинам произошла интенсивная утечка масла в пути, допускается дозаправка бачка насоса маслом, применяемым для смазки двигателя, чтобы после прибытия в гараж заменить все масло в системе. При этом необходимо двигаться с возможно малым числом оборотов коленчатого вала двигателя, следя за температурой масла в бачке насоса.

Шланги подачи масла от насоса гидроусилителя и слива из рулевого механизма отличаются друг от друга устройством и техническими данными. Так, например, на автомобиле ЗИЛ-130 шланг 13 (рис. 135) высокого давления для подачи масла от насоса гидроусилителя состоит из предохранительного резинового масло-стойкого чехла (рассчитанного на работу при температурах до минус 45° С и нагрев до плюс 100° С), резинотканевого, маслостойкого шланга высокого давления (рассчитанного на работу под давлением 7 354 990 н/м2 (75 кГ/см2 ), и имеющего морозостойкость до минус 50°С) и стальных трубчатых наконечников со специальными штуцерами. Этот шланг в сборе испытывают под давлением 13 729 300 н/м2 (140 кГ/см2 ), при этом не допускается наружная течь масла, местные выпучивания и запотевание: гайки крепления наконечников затягивают с приложением крутящего момента 24,5166 - 53,9366 н · м (2,5 - 5,5 кГм). Шланг 11 низкого давления для слива масла - резинотканевый, маслостойкий, рассчитан на рабочее давление 5 кГ/см2 , температуру масла до плюс 130° С, морозоустойчивый до минус 50°С.

Для проверки давления в системе между насосом и шлангом высокого давления 13 устанавливают манометр 10 с вентилем 12. При работающем двигателе открывают вентиль 12 и поворачивают до упора управляемые колеса автомобиля. При давлении масла (прогретого до 65 - 75° С) меньше 5 883 990 н/м2 (60 кГ/см2 ) необходимо установить причины падения давления. Для этого нужно закрыть вентиль на 15 сек, не более.

Если после этого давление повысится до 65 кГ/см2 , то это свидетельствует, что насос исправен, а неисправность следует искать в рулевом механизме. Если же и при закрытом вентиле давление продолжает оставаться ниже 60 кГ/см2 , то неисправны оба узла.

Натяжение ремня 2 привода насоса проверяют при ТО-1. Стрела прогиба ремня между шкивом насоса гидроусилителя и шкивом вентилятора при нажатии на середину ветви ремня с силой 39,2266 н (4 кГ) должна быть 10 - 20 мм . Для изменения натяжения ремня корпус насоса и его кронштейн крепления к блоку двигателя перемещают относительно блока.

Безотказная работа механизма гидроусилителя обеспечивается правильной регулировкой свободного хода золотника в механизме распределения. Ход золотника 15 относительно корпуса 14 клапана управления в двигателе ГАЗ-66 (см. рис. 134) в одну сторону составляет 1,5 мм .

Ход золотника 28 в гидроусилителе ЗИЛ-130 (см. рис. 135, б) составляет 1 мм . При этом масло, поступающее из насоса в картер / рулевого механизма, давит на поршень-рейку 27 - слева или справа, соответственно помогая осуществлять поворот колес.

Зазор между кромками пазов на золотнике 2 в гидроусилителе МАЗ-500 (рис. 136) и корпусом 1 золотника, когда он находится в нейтральном положении, должны быть в пределах 0,3 - 0,4 мм .

Давление в силовых цилиндрах двигателей ГАЗ-66, МАЗ-500 и картере рулевого механизма ЗИЛ-130 при повороте автомобиля определяется величиной сопротивления повороту их колес. Для перемещения и удержания золотника клапана управления необходимо приложить к нему определенное усилие, пропорциональное давлению масла в цилиндре, что и создает у шофера "чувство дороги". Усилие на ободе рулевого колеса по мере поворота изменяется от 19,6133 н (2 кГ) до 196,133 н (20 кГ).

Температура масла в работающей системе гидроусилителя обычно находится в пределах 65 - 70° С. В случае нагрева масла до температуры выше 100° С, необходимо сделать остановку и дать маслу остыть. На автомобилях ЗИЛ-131 в магистраль слива масла гидроусилителя включен масляный трубчатый радиатор, предназначенный для охлаждения масла. Этот радиатор установлен над масляным радиатором системы смазки двигателя.

Герметичность соединений системы гидравлического усилителя проверяют ежедневно. Все работы при разборке рулевого механизма должны выполняться квалифицированным механиком в условиях полной чистоты.

Общее техническое состояние рулевого управления оценивают по величине свободного хода (люфта) рулевого колеса при правильно отрегулированных углах установки и подшипниках ступиц передних колес, отсутствии износа шкворней и их втулок, при подтянутых креплениях рулевых тяг и подвески переднего моста, нормальном давлении воздуха в шинах и отсутствии люфтов в карданной передаче привода рулевого механизма и осевого перемещения рулевого колеса.

Наличие осевого перемещения рулевого колеса недопустимо. Для его устранения в автомобилях ЗИЛ-130 (см. рис. 135) подтягивают гайку 19 нижнего подшипника рулевого вала 20, Проверку затяжки подшипника производят динамометром 21 при отсоединенном карданном вале 16. Момент вращения вала рулевого управления должен быть равен 0,2942 - 0,784532 н · м (0,03 - 0,08 кГм).

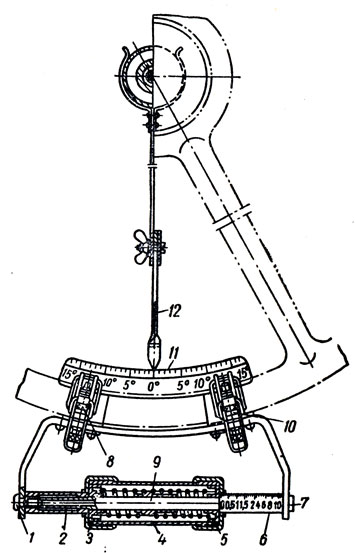

Рис. 137. Проверка люфта рулевого колеса динамометром-люфтомером: 1 и 7 - винты; 2 и 6 - втулки со шкалой динамометра; 3 и 5 - боковые шайбы пружины; 4 - рукоятка; 8 и 10 - замки; 9 - ось; 11 - шкала люфтомера; 12 - стрелка

При ТО-1 подтягивают клинья 14 вилок 18 карданных шарниров и гайку 15 ре-зиново-войлочного уплотнения шлицевого соединения карданного вала и через масленки 17 смазывают бронзовые втулки 24 крестовин карданных шарниров. Для смазки применяют трансмиссионные масла ТАп-15 или ТАп-10. Смазка к бронзовым втулкам 24 поступает по каналам 25 в крестовинах и нагнетается до ее выдавливания из-под резиновых уплотнитель-ных колец крестовин. Один раз в год разбирают шлице-вое соединение карданной передачи привода рулевого механизма, на шлицах промывают старую смазку и в полый карданный вал 16 закладывают свежую консистентную тугоплавкую жировую смазку VTB 1 - 13 или синтетические 1 - 13 с, или ЯНЗ-2. Замену смазки в нижнем и верхнем шарикоподшипниках вала 20 производят при каждой разборке рулевой колонки 23.

Свободный ход (люфт) рулевого колеса замеряют при расположении управляемых колес для движения прямо. Для замера применяются общеизвестный люфтомер, устанавливаемый на рулевой колонке, или специальный прибор-динамометр - люфтомер (рис. 137), дающий возможность определить силу трения в рулевом управлении, свободный ход рулевого колеса и состояние узлов рулевого привода. Величина силы трения характеризует качество регулировки рулевого механизма, затяжку шаровых сочленений, качество сборки шкворневых соединений и обычно находится в пределах 39,2266 - 58,8399 н (4 - 6 кГ). Ее определяют по усилию на рукоятке прибора при медленном повороте вывешенных передних колес автомобиля из одного крайнего положения в другое.

Свободный ход (люфт) рулевого колеса и состояние узлов рулевого привода проверяют при вывешенных колесах и закрепленном с помощью фиксатора правом колесе или, менее точно,- без вывешивания колес и без применения фиксатора (фиксатор состоит из двух трубчатых распорок, устанавливаемых между рессорой и фланцем поворотного кулака). Люфт характеризуется углом поворота рулевого колеса влево и вправо при усилии 9,80665 н (1 кГ) на рукоятке динамометра и не должен превышать 25°.

Состояние узлов рулевого привода проверяют вдвоем: водитель быстро поворачивает рулевое колесо влево и вправо, прикладывая к рукоятке прибора усилие 58,8399 - 98,0665 н (6 - 10 кГ), а механик зрительно или наощупь оценивает состояние каждого узла по взаимным перемещениям его деталей.

Если подтяжкой креплений и регулировкой зазоров в шарнирах рулевых тяг не удается устранить повышенный свободный ход рулевого колеса, то необходимо отрегулировать подшипники червяка, а затем зацепление рабочей пары рулевого механизма.

Свободный ход рулевого колеса на автомобилях, с гидроусилителями рулевого привода следует проверять при работающем двигателе. Обычно он должен находиться в пределах 8 - 15°; при больших величинах свободного хода необходимо произвести регулировку.

Перед регулировкой рулевого механизма автомобиля ЗИЛ-130 и при каждом ТО-1 проверяют крепление его сошки 9 (рис. 138) и затяжку контргайкой 5 регулировочного винта 4 вала 8 сошки.

При этом положение винта 4 не меняется. Момент затяжки гайки 10 сошки руля должен быть 245,166 - 294,200 н · м (25 - 30 кГм).

В начале регулировки отсоединяют от сошки 9 продольную рулевую тягу и проверяют усилия на ободе рулевого колеса в трех его положениях:

первое - рулевое колесо повернуто более чем на 2 оборота от своего среднего положения. При этом усилие на ободе колеса должно быть равно 5,39366 - 13,23898 н (0,55 - 1,35 кГ);

второе - рулевое колесо повернуто на 3/4 - 1 оборот от своего среднего положения, при этом замеряют усилие на ободе;

третье - рулевое колесо проходит среднее положение, при этом усилие на ободе должно превысить величину усилия при втором положении на 7,94532 - 12,25831 н (0,8 - 1,25 кГ) и быть не более 27,4586 н (2,8 кГ).

Правильная регулировка механизма в третьем положении достигается вращением винта 4 (при отпущенной контргайке 5). При завинчивании винта 4 в боковую крышку 6 картера 1 зубчатый сектор 3 вала сошки перемещается на поршень-рейку 2 рулевого механизма, и усилие увеличивается, а при отвинчивании винта - уменьшается. По мере износа зубьев сектора 3 и рейки 2 их оси ближаются и эффективность регулировки снижается. Для регулировки усилий при первом и втором положениях рулевой механизм нужно разбирать, при этом меняют его детали (шариковую гайку или ее шарики, винт рулевого вала) или регулируют натяг шариковой гайки и упорных подшипников вала винта. После сборки рулевого механизма, регулировочный винт 4 затягивают до такого состояния, когда для перехода рулевого колеса через среднее положение нужно приложить момент 0,980665 - 2,45166 н · м (0,1 - 0,25 кГм), а поворот вала 8 сошки 9 из одного крайнего положения в другое произойдет при приложении к валу момента не более 78,4532 н · м (8 кГм).

Рис. 138. Рулевой механизм автомобиля ЗИЛ-130: 1 - картер рулевого механизма; 2 - поршень-рейка; 3 - зубчатый сектор вала сошки; 4 - регулировочный винт; 5 - контргайка винта; 6 - крышка картера; 7 - сливная пробка картера; 8 - вал сошки; 9 - рулевая сошка; 10 - гайка крепления сошки

Зазор в зацеплении рабочей пары рулевого механизма изменяется по мере износа ее деталей. На автомобилях ГАЗ-53А и ГАЗ-66 его проверяют при ТО-2 и регулируют, если люфт шарового пальца (конца рычага) сошки 9 (рис. 139) при отсоединенной продольной рулевой тяге или при установке колес для движения по прямой превышает 0,3 мм .

Перед регулировкой рулевого механизма необходимо проверить люфт в роликовых подшипниках голобоидального червяка 2. Его проверяют покачиванием сошки 9 по осевому перемещению вала 17 относительно крышки картера 5. Перед регулировкой затяжки подшипников необходимо слить масло из картера 5, ослабив для этого болты крепления нижней крышки. Регулировка осуществляется изъятием регулировочных бумажных (толстых) или пергаментных (тонких) прокладок 3. После устранения зазора усилие на ободе рулевого колеса при вынутом вале 6 сошки должно быть не более 2,942 - 4,90332 н (0,3 - 0,5 кГ).

Рис. 139. Рулевой механизм автомобиля ГАЗ-53А (ГАЗ-66): 1 - пробка маслозаливного отверстия; 2 - глобоидальный червяк; 3 - регулировочные прокладки; 4 - трехгребневый ролик; 5 - картер рулевого механизма; 6 - вал сошки; 7 - гайка крепления сошки; 8 - сальник; 9 - рулевая сошка; 10 - буртик вала сошки; 11 - паз винта; 12 - стопорная шайба; 13 - колпачковая гайка; 14 - стопорный штифт; 15 - регулировочный винт; 16 - ось ролика; 17 - рулевой вал червяка

Регулировку зацепления рабочей пары рулевого механизма ГАЗ-53А и ГАЗ-66 осуществляют вращением регулировочного винта 15. Для этого предварительно снимают гайку 13 и стопорную шайбу 12. Винт 15 своим пазом 11 захватывает буртик 10 вала 6 сошки и перемещает его вместе с трехгребневым роликом 4 вправо до совмещения осей ролика 4 и глобоидального червяка 2, тем самым уменьшая зазор в их сопряжении. Правильность регулировки проверяют по усилию, необходимому для поворота рулевого колеса относительно его среднего положения. Оно должно быть в пределах 15,6906 - 21,5746 н (1,6 - 2,2 кГ). После регулировки устанавливают стопорную шайбу 12, которая своим внутренним пазом фиксируется относительно продольного паза винта 15, а одним из наружных пазов звездочки шайбы 12 - относительно устанавливаемого в боковой крышке картера 5 штифта 14.

Рис. 140. Рулевой механизм автомобиля МАЗ-500: 1 - вал сошки; 2 - картер рулевого механизма; 3 - игольчатые подтип- ники вала сошки; 4 - боковая крышка; 5 - сливная пробка картера; 6 - регулировочные прокладки; 7 - нижняя крышка; 8 - регулировочный винт; 9 - роликовый подшипник; 10 - зубчатый сектор вала сошки; 11 - шариковая гайка-рейка; 12 - шарики; 13 - винт рулевого механизма; 14 - заливная пробка картера; 15 - наружные зубья (впадины) гайки-рейки

Установив колпачковую гайку 13 на место, снова проверяют люфт конца рычага рулевой сошки и свободный ход рулевого колеса, который при работающем двигателе и включенном гидроусилителе должен составлять не более 10° (от среднего положения рулевого колеса).

На автомобилях МАЗ-500 применяют рулевой механизм, состоящий из винта 13 (рис. 140) и шариковой гайки-рейки 11. Для уменьшения трения между внутренними пазами гайки и винтом заложено сто два шарика 12, которые изготовлены с большой точностью и отличаются между собой не более чем на 2 мкм. Это обеспечивает легкое и плавное перемещение шариковой гайки-рейки 11 по винту 13 при его вращении.

В процессе эксплуатации не разрешается нарушать комплектность деталей 11, 12 и 13. Зубчатый сектор 10 рулевого механизма входит в зацепление с наружными зубьями 15 гайки-рейки. Он имеет пять зубьев, толщина которых изменяется по длине, а средний зуб, входящий в среднюю впадину между наружными зубьями, имеет большую толщину, чем остальные зубья сектора.

Правильная установка сектора при движении прямо должна обеспечивать его поворот в каждую сторону не менее, чем на 40° от среднего положения, которое определяется по совпадению меток на торцах вала 1 сошки и картера 2 рулевого механизма, а полный угол поворота сошки должен соответствовать пяти оборотам рулевого колеса.

Проверка степени затяжки подшипников 9 винта и зацепления рабочей пары рулевого механизма производится после обкатки и при каждом ТО-2.

Для проверки степени затяжки подшипников 9 винта следует произвести покачивание сошки от руки. При этом необходимость регулировки устанавливают по осевому перемещению винта 13. Регулировка подшипников 9 винта 13 осуществляется изъятием регулировочных прокладок 6. Предварительно необходимо слить смазку, отсоединив вилку карданного шарнира привода винта 13 и сошку от гидроусилителя. При правильно отрегулированных подшипниках и снятом вале 1 сошки усилие, необходимое для поворота рулевого колеса, должно находиться в пределах 2,942 - 5,88399 н (0,3 - 0,6 кГ).

Регулировку зацепления рабочей пары проверяют по осевому перемещению вала 1 сошки, которое не должно превышать 0,2 мм . Ее осуществляют винтом 8 при отсоединенной сошке от гидроусилителя. При этом усилие, необходимое для поворота рулевого колеса из среднего положения, должно быть равно 9,80665 - 14,71 н (1 - 1,5кГ). Свободный ход рулевого колеса в среднем положении при отрегулированном рулевом механизме, должен составлять не более 8°.

Для смазки рулевых механизмов ГАЗ-53А и ГАЗ-66 применяют всесезонно трансмиссионное масло ТАп-10 (ГОСТ 8412 - 57), которое меняют два раза в год. Уровень масла в картере проверяют при каждом ТО-2.

Для смазки рулевых механизмов МАЗ-500 применяют всесезон-ное специальное масло МТ16п (ГОСТ 6360-58*); которое меняют при ТО-2, а его уровень проверяют при ТО-1.

Количество масла, заливаемого в картер рулевого механизма двигателя ГАЗ-53А (ГАЗ-66) - 0,5 л, а МАЗ-500 - 1,5 л.

Сопряжения рулевых тяг проверяют при ТО-1. Не допускаются поломки и отсутствие шплинтов пробок, а также заметный люфт в тягах. Увеличенный зазор в шаровых шарнирах устраняют подвертыванием резьбовых пробок. При этом пробку завертывают до отказа и отвертывают до ближайшего положения, допускающего установку шплинта в прорезь пробки и отверстие в трубчатой тяге рулевого привода. Смазку шарниров осуществляют через масленки солидолами или тугоплавкой смазкой 1 - 13 при каждом ТО-1.

Перевозов Сервис быстро отремонтирует ближний свет ГАЗон NEXT для безопасности на дороге

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'