§ 4. Обслуживание шин и колес

Износ и повреждение шин и колес. На долговечность и надежность шин влияют в основном следующие факторы: давление воздуха в шине, весовая нагрузка на шину, скорость качения колеса, тип и состояние дорожного покрытия, климатиче-. ские условия и техническое состояние автомобиля.

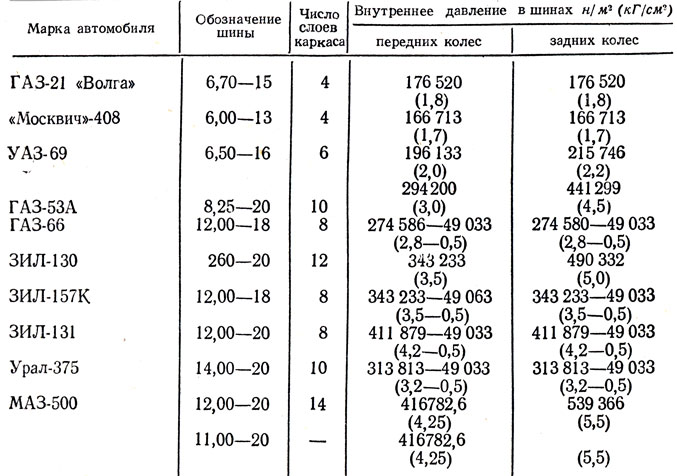

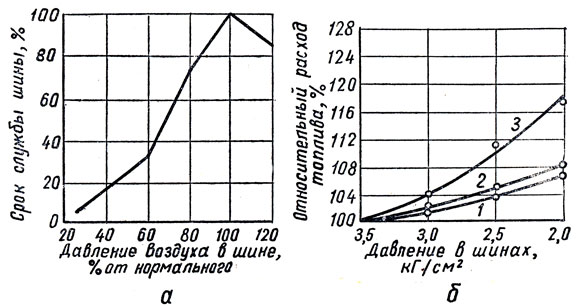

Каждой шине при заданной нагрузке соответствует определенное внутреннее давление воздуха (табл. 19), при котором пробег шины максимальный. При повышении давления в шине, а особенно в случае его понижения, пробег шины резко сокращается (рис. 158, а). Это объясняется тем, что при понижении давления воздуха значительно увеличивается деформация шины, вызывающая усталостные явления в корде, а также значительное повышение температуры шины, в результате чего резко снижаются износостойкость резины и прочность резины и корда. Кроме того, возрастает расход топлива (рис. 158, б) в связи с увеличением мощности двигателя, расходуемой на качение колеса.

Чрезмерное давление воздуха в шине увеличивает напряжение нитей каркаса и удельное давление шины на дорогу, что вызывает преждевременный разрыв нитей и повышенный износ протектора.

Перегрузка шины увеличивает ее деформацию, приводит к разрыву нитей и расслоению каркаса, к интенсивному износу протектора (например, превышение нагрузки на 20% и 40% вызывает уменьшение пробега шины соответственно на 30 и 48%).

Таблица 19. Нормы внутреннего давления для автомобильных шин

С ростом скорости качения колеса пробег шины сокращается, вследствие повышения ее температуры и динамических нагрузок (например, если при скорости 56 км/ч срок службы протектора 100%, то при 72 и 88 км/ч он понижается соответственно до 78 и 53%).

Тип и состояние дорожного покрытия влияют на характер приложения нагрузок, воспринимаемых шиной, на величину коэффициентов сопротивления качению и сцепления шины с дорогой, а также на теплообразование в шине (пробег шин на дорогах щебеночных, шлаковых, грунтовых, укрепленных добавками, и на булыжных мостовых составляет 75 - 80%, а на дорогах с твердым покрытием, имеющим выбоины с частичным разрушением полотна - 50 - 55% от пробега по дорогам с твердым гладким покрытием).

Большое влияние на пробег шин оказывают климатические условия, в частности, температура воздуха (так, при повышении температуры от +22° на пять и на десять градусов пробег шины уменьшается соответственно на 12 и 25%). Износу шины способствует также старение резины, заключающееся в потере ею эластичности и в понижении прочности. Резина стареет под воздействием кислорода воздуха и особенно под действием солнечных лучей.

Пробег шин резко сокращается при нарушении углов установки передних колес, чрезмерных зазорах в рулевом приводе и неравномерно отрегулированных тормозах.

Рис. 158. Влияние давления воздуха в шинах: а - на износ шин; б - на расход топлива; 1 - давление снижено в одной передней шине; 2 - в двух задних шинах с одной стороны; 3 - во всех шинах автомобиля. (Автомобиль ГАЗ-51А, скорость 35 - 37 км/ч, нагрузка 2,5 т, дорога с асфальтобетонным покрытием)

Естественный износ шины определяется глубиной рисунка проектора по центру беговой дорожки. Так, протектор считается изношенным на 25%, если глубина канавки уменьшилась на 1/4 первоначального размера. Полным износом всей протекторной резины считается износ до подушечного слоя (брекера).

К повреждениям шин, возникающим в процессе эксплуатации автомобилей, относятся: разрушение или излом каркаса вследствие езды на шинах с пониженным внутренним давлением или перегрузки автомобиля; разрыв каркаса из-за удара о дорожное препятствие при езде с большой скоростью на сильно нагретых шинах; сквозные и несквозные пробои или порезы протектора и боковины; преждевременный односторонний неравномерный износ протектора вследствие неправильного схождения и развала колес, повышенного биения колес, резкого торможения или трогания с места; прокол или пробой камеры, продольный разрыв ее со стороны обода, отрыв вентиля при небрежном демонтаже шин.

К основным неисправностям колес относятся разработка отверстий под шпильки и трещины около отверстий в дисках колес; механические повреждения закраин ободьев, бортовых и замочных колец, срыв резьбы на шпильках и гайках крепления дисковых и бездисковых колес, значительные биения колес и коррозия ободьев.

В целях обеспечения безопасности движения запрещается эксплуатация шин с неотремонтированными местными повреждениями и с предельным износом рисунка протектора (остаточная глубина рисунка протектора 1 мм для шин легковых автомобилей и автобусов и 0 - 0,5 мм для шин грузовых автомобилей).

Уход за шинами и колесами. В объем работ по уходу за шинами и колесами входят: при ЕО контроль технического состояния шин и колес, при ТО-1 проверка крепления колес, при ТО-2 перестановка шин в случае необходимости.

Контроль технического состояния шин и колес заключается в их осмотре, удалении предметов, застрявших в протекторе (гвозди, стекло и т. п.) и между сдвоенными шинами (камни и т. д.), в проверке давления воздуха в полностью остывших шинах легковых автомобилей через каждые 5 - 6 дней и через 10 - 11 дней в шинах грузовых автомобилей, проверке зазора между сдвоенными шинами (20 - 30 мм для шин малого размера и 40 - 50 мм - для большого размера), необходимого для предотвращения их соприкосновения при дефомации под нагрузкой, проверке состояния ободьев колес (отсутствие трещин, вмятин, заусенцев, коррозии).

Покрышки даже с небольшими механическими повреждениями необходимо сдать в ремонт. Не допускается выпускать на линию автомобили с неполным количеством шин, с неисправными шинами и колесами и при внутреннем давлении в шинах, не соответствующем норме. Для измерения давления воздуха в шинах применяют манометр поршневого типа или наконечник с манометром.

Монтаж и демонтаж шин. Для повышения производительности труда и сокращения времени простоя автомобилей из-за неисправности шин в автохозяйствах организуют посты смены колес и шиномонтажные цехи (отделения) с максимальной механизацией выполнения всех операций.

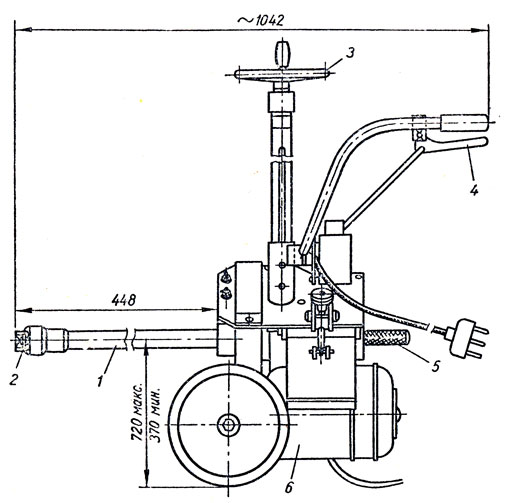

Автомобиль своим ходом въезжает на пост и устанавливается на подъемник. Для отвертывания и завертывания гаек колес используют передвижной электрогайковерт (модель 2460М), работающий по принципу ударного действия вращающейся массы маховика.

Механизм гайковерта устанавливают на требуемой высоте с помощью маховичка 3 (рис. 159), соединяют ключ 2, закрепленный на валу 1 с гайкой колеса и включают электродвигатель 6, предварительно отсоединив вал 1 от маховика нажатием на рычаг 4. Маховику гайковерта, который приводится во вращение от шкива, закрепленного на валу электродвигателя дают возможность раскрутиться в течение 3 - 4 сек, затем отпускают рукоятку и завертывают или отвертывают гайку в зависимости от направления вращения вала электродвигателя.

Рукоятка 5 служит для перемещения вала от руки при установке ключа на гайку колеса. Если одного включения (удара маховика) недостаточно, повторяют процесс еще один-два раза. При отвертывании гайка остается в шестиграннике ключа и при отводе ключа выбрасывается пружинным сбрасывателем. Во время первого удара маховика гайковерта момент затяжки равен 342,233 - 392,266 н · м (35 - 40 кГм), каждый последующий удар добавляет 49,0332 - 68,6466 н · м (5 - 7 кГм); наибольший крутящий момент равен 882,598 н · м (90 кГм).

Рис. 159. Электрогайковерт для гаек колес автомобиля

Снятые колеса направляются в шиномонтажное отделение, расположенное рядом с постом смены колес, там же получают исправные - для постановки на автомобиль.

Для механизации операций снятия, транспортирования и установки колес грузовых автомобилей на посту используется специальная тележка (модель 1115М) с ручным подъемным механизмом и съемником для облегчения снятия колеса автомобиля вместе с барабаном и ступицей. При усилии от руки 9,80665 - 11,7680 н (10 - 12 кГ) на воротке съемника усилие, развиваемое его винтом, составляет 490,332 н (500 кГ).

Поступившие в шиномонтажное отделение колеса загружают в стационарную моечную щеточную установку (модели 1151) производительность 30 колес в час, а затем в сушильную камеру, оборудованную обогревом и принудительной приточно-вытяжной вентиляцией. В камере поддерживается температура 80-90° С, емкость камеры - 4 колеса, время сушки - 10 мин. После сушки производится демонтаж шин.

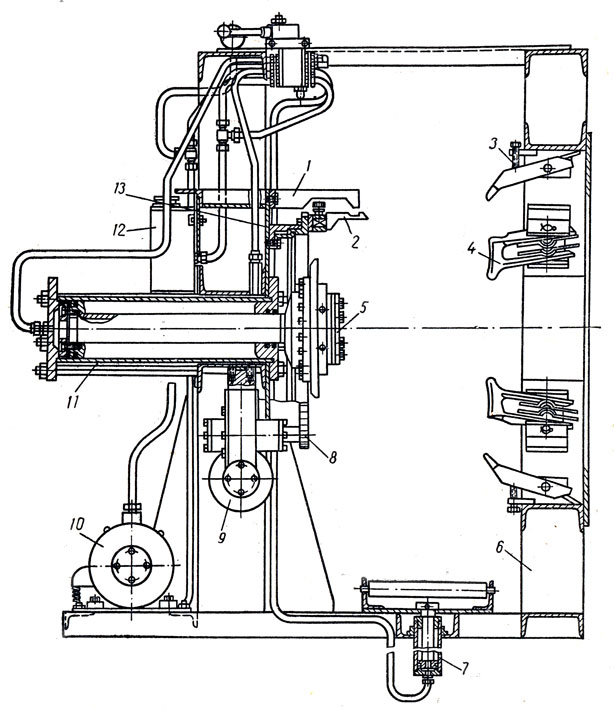

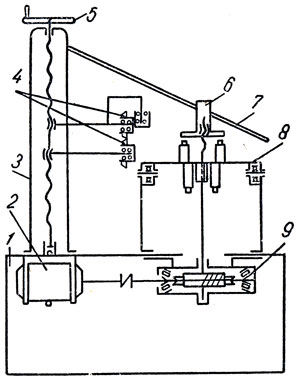

Рис. 160. Стенд для демонтажа и монтажа шин грузовых автомобилей: 1 - упор; 2 - съемник; 3 - винт; 4 - лапа; 5 - пневматический патрон; 6 - рама; 7 - гидравлический подъемник; 8 - шестерня; 9 - редуктор; 10 - гидравлический привод; 11 - гидравлический цилиндр; 12 - бачок; 13 - обечайка

Для облегчения демонтажа и монтажа шин применяют специальные стенды. На рис. 160 показан стенд (модель 2467) с гидравлическим приводом для демонтажа и монтажа шин грузовых автомобилей. Для снятия запорного кольца диск колеса закрепляют на пневматическом патроне 5 и краном управления перемещают шток гидравлического цилиндра 11 влево, пока упоры 1 не отожмут бортовое кольцо, освобождая запорное кольцо. При этом съемник 2 должен войти в зазор стыка замка. Затем включают электродвигатель, приводящий во вращение шестерню 8 через редуктор 9. При вращении шестерни с закрепленным на ней съемником 2 запорное кольцо выходит из канавки диска.

Для снятия покрышки с обода шток гидравлического цилиндра перемещают вправо, лапы 4 (положение которых можно регулировать) входят своими концами между отбортовкой колеса и шиной и снимают покрышку. Максимальное усилие на штоке 20 т.

При монтаже шины вставляют на упор 1 запорное кольцо, затем вручную надевают покрышку с камерой и бортовым кольцом на обод и устанавливают колесо на пневматический патрон. Съемник 2 заменяют специальным роликом; При подаче штока цилиндра влево упор 1 отжимает бортовое кольцо, в освободившуюся канавку диска вставляют запорное кольцо и включают привод обечайки 13 с роликом, который при вращении закатывает запорное кольцо в канавку диска.

Колесо устанавливают и снимают с патрона при помощи гидравлического подъемника 7, грузоподъемность которого 250 кг и высота подъемника 150 мм . Максимальное давление в гидросистеме 13 729 300 н/м2 (140 кГ/см2 ), мощность электродвигателей: привода редуктора 4 квт, масляного насоса - 1 квт.

Рис. 161. Кинематическая схема стенда для демонтажа и монтажа шин легковых автомобилей (модель 1102): 1 - каркас; 2 - электродвигатель; 3 - стойка; 4 - нажимные ролики; 5 - маховичок; 6 - фланец; 7 - лопатка; 8 - опорный стол; 9 - червячный редуктор

Кроме указанного стенда для демонтажа шин грузовых автомобилей применяют передвижной стенд модели 2422.

Для демонтажа и монтажа камерных и бескамерных шин легковых автомобилей предназначен стенд (модель 1102), кинематическая схема которого показана на рис. 161. Диск колеса устанавливают на опорный стол 8 и зажимают фланцем 6. При демонтаже шины выдвигают ролики 4, чтобы они прижимались к закраине обода колеса, включают электродвигатель 2, при этом стол будет вращаться со скоростью

| (10 об/мин )· | π | рад/сек. |

| 30 |

С помощью маховичка 5 сближают ролики настолько, чтобы они, обкатываясь по бортам покрышки, отжали ее от обода. Затем, выключив электродвигатель, разводят ролики и под верхний борт покрышки вводят лопатку 7, выворачивая борт над закраиной обода. Запустив стенд, за один оборот стола демонтируют верхний борт с обода, затем извлекают камеру и демонтируют таким же образом нижний борт покрышки.

При монтаже шины в покрышку вкладывают слегка накаченную камеру, покрышку надевают на обод колеса, установленного предварительно на стол стенда. Подводят ролики до упора в закраину обода колеса, включают стенд и за один оборот стола забортовывают покрышку.

Чтобы ускорить при демонтаже извлечение камеры из покрышки, рекомендуется предварительно отсосать воздух из камеры с помощью шланга пылесоса с переходным штуцером. Шланг надевается на вентиль камеры с вывернутым золотником.

После демонтажа производится тщательный контроль шины и колеса для выявления и устранения неисправностей. Для разведения бортов покрышки при осмотре ее изнутри применяют ручной пневматический борторасширитель (модель 6108М). Металлические предметы, застрявшие в протекторе, удаляют с помощью плоскогубцев и тупого шила; камеры проверяют в ванне с водой; трещины в дисках и ободьях колес выявляют путем их обстукивания при подвеске на кронштейне.

Для очистки ободьев от коррозии и грязи применяют станок с гибким валом и проволочной щеткой или стенд. На стенде обод вращается с небольшим числом оборотов

| (14 об/мин )· | π | рад/сек, |

| 30 |

а барабан с кардолентой - с большой скоростью

| (2000 об/мин )· | π | рад/сек, |

| 30 |

что создает большую относительную скорость в месте их касания и обеспечивает быструю очистку обода.

Мелкие дефекты ободьев, бортовых и запорных колец устраняют на месте; ободья, требующие ремонта, направляют в сварочный или слесарно-механический цех, а их окраску производят в малярном цехе. Камеры, подлежащие ремонту, передают в шиноремонтный цех автохозяйства, а покрышки обычно направляют на шиноремонтные предприятия.

Перед монтажом пыль из покрышки удаляют с помощью пылесоса. Монтировать влажные покрышки и камеры не допускается. Внутреннюю поверхность покрышки, камеру и ободную ленту надо припудрить тальком для уменьшения трения между ними и, следовательно, теплообразования в шине при ее качении. Покрышку с направленным рисунком протектора (повышенной проходимости) надо монтировать так, чтобы стрелка на боковине совпадала с направлением вращения колеса.

Следует внимательно проверить положение камеры в покрышке, не допуская образования складок, защемления ее между ободом и бортами покрышки, а также перекосов вентиля. Для этого камеру надо вложить в покрышку, предварительно слегка накачав ее.

При монтаже бескамерной шины, после забортовки покрышки на ободе, ее нужно обжать, чтобы обеспечить плотное прилегание бортов к закраинам обода. Для этого применяют металлическую ленту с рычажным приводом.

Смонтированные шины накачивают сжатым воздухом, получаемым из компрессорных установок. Раздача воздуха осуществляется с помощью наконечника с манометром или воздухораздаточных колонок, в которых имеется регулятор давления, автоматически перекрывающий подачу воздуха из магистрали при достижении в камере давления, на которое заранее установлен регулятор по манометру колонки. Бескамерные шины надо накачивать без золотника до давления, в 2 раза превышающего норму, затем, поставив на место золотник, довести давление до нормы и проверить герметичность шины.

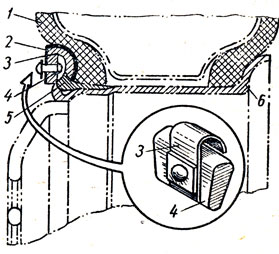

Рис. 162. Крепление балансировочного грузика на ободе переднего колеса автомобиля ЗИЛ-130: 1 - покрышка; 2 - бортовое кольцо; 3 - пластинчатая пружина; 4 - балансировочный грузик; 5 - запорное кольцо; 6 - обод колеса

При выполнении монтажно-демонтажных работ необходимо соблюдать правила техники безопасности: при накачивании шины колесо помещать в предохранительную клеть, надежно заземлять стенды.

Балансировка колес. Во время движения автомобиля при вращении несбалансированного колеса возникают значительные центробежные силы, вызывающие вибрацию колеса и усиленный износ шины. Неуравновешенность (дисбаланс) колеса появляется вследствие неравномерного износа протектора, наложения заплат или манжет при ремонте покрышки и камеры, деформации диска или обода колеса. Неуравновешенность колес устраняют статической или динамической балансировкой.

Обычно балансируют колеса легковых автомобилей, для которых допускается неуравновешенность в пределах (500 - 1000 Гсм) 0,049 - 0,0981 н · м в (зависимости от размера шины). В настоящее время вследствие повышения скорости движения введена также балансировка передних колес автомобиля ЗИЛ-130 (максимально допустимый дисбаланс 0,2942 н · м (3000 Гсм).

При статической балансировке колесо вывешивают и приводят во вращение толчком руки. Неуравновешенное колесо при остановке не остается в безразличном равновесии, а останавливается в таком положении, при котором наиболее тяжелый участок находится внизу. Дисбаланс устраняют установкой грузиков 4 (рис. 162), прикрепляемых к бортовому кольцу 2 (или ободу 6) с помощью пластинчатой пружины 5, конец которой прижимается бортом покрышки 1. Для удобства установки грузиков несколько снижают давление воздуха в шине. Грузик прикрепляют на участке бортового кольца (или обода), диаметрально противоположном наиболее тяжелому участку колеса.

Статическая балансировка не дает возможности определить, с какой стороны (внутренней или наружной) надо установить грузики, кроме того на колесе может быть несколько тяжелых участков, для уравновешивания которых требуется несколько грузиков. В этом случае величины и места установки грузиков определяют с помощью динамической балансировки на специальном станке (модель 191 - 1).

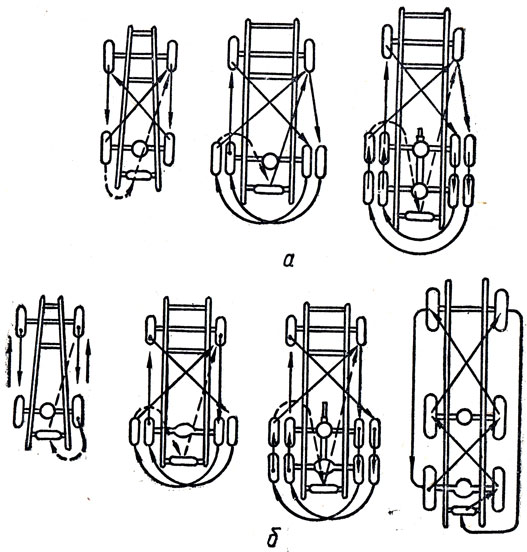

Рис. 163. Схемы перестановки шин на автомобилях: а - с ненаправленным рисунком протектора; б - с направленным рисунком протектора

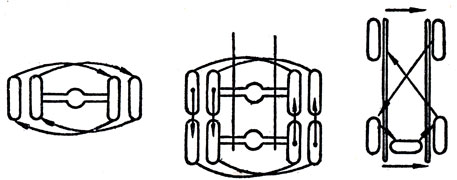

Перестановка шин. В случае необходимости устранить неравномерный износ шин автомобиля при ТО-2 производится перестановка шин вместе с колесами в соответствии с существующими схемами (рис. 163). Запасную шину используют при перестановке, если она по своему состоянию равноценна остальным. Шины с рисунком протектора повышенной проходимости при перестановке с одной стороны автомобиля на другую необходимо перемонтировать для сохранения правильного направления вращения. Схемы перестановки шин на прицепах и полуприцепах показаны на рис. 164.

Рис. 164. Схема перестановки шин на прицепах и полуприцепах

Комплектование автомобилей шинами, учет работы шин и предъявление рекламаций. При комплектовании автомобилей и прицепов шинами необходимо выдавать полный комплект новых шин взамен изношейных или имеющих значительные повреждения. Разрешается одновременная замена двух передних или четырех (восьми) шин задних колес при их совместной работе с шинами, бывшими в эксплуатации. Исправные, но бывшие в эксплуатации шины надо подбирать в соответствии с износом протектора. Так, разница в износе протектора задних сдвоенных шин не должна превышать 3 мм (при замере канавки рисунка протектора по центру беговой дорожки). На одну и ту же ось автомобиля нельзя устанавливать шины различных видов и с разным рисунком протектора.

Покрышки, восстановленные по первой группе ремонта (не имеющие сквозных повреждений, кроме проколов), разрешается применять на всех осях легковых и грузовых автомобилей, прицепов и только на задних осях междугородных автобусов.

Покрышки, восстановленные по второй группе ремонта (имеющие сквозные повреждения каркаса) разрешается применять на всех осях грузовых автомобилей и прицепов и только на задних осях легковых автомобилей и автобусов (кроме междугородных).

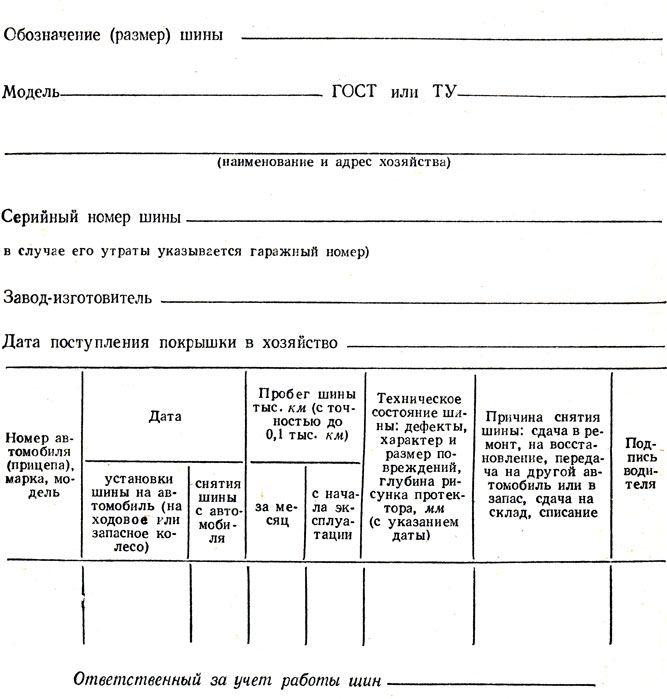

Шины закрепляются за автомобилем и прицепом. Основным документом для учета работы шины, ее списания в утиль и при предъявлении рекламации является "Карточка учета работы автомобильной шины". На покрышках, которые утратили серийные номера в процессе эксплуатации или ремонта, выжигают с помощью электроклейма гаражные номера глубиной не более 1 мм , а высотой - 40 мм .

Покрышки и камеры, непригодные по своему техническому состоянию к дальнейшей эксплуатации и ремонту, списываются в утиль решением комиссии под председательством главного инженера автохозяйства. При этом детально осматривается каждая шина, проверяются ее фактический пробег и произведенные ремонты по записям в "Карточке учета работы автомобильной шины". Списание шины оформляется в карточке учета и утверждается руководителем автохозяйства.

Карточка учета работы автомобильной шины. Новая, восстановленная, бывшая в эксплуатации (ненужное зачеркнуть)

Заключение комиссии по списанию шин:

Председатель комиссии ...

Члены комиссии ...

Примечания: 1. Настоящая карточка заводится на каждую поступившую новую, восстановленную или бывшую в эксплуатации шину.

2. Заполнение всех граф карточки обязательно. Серийный номер покрышки должен указываться полностью (включая все буквы и цифры). При заполнении карточек на шины, эксплуатирующиеся на автокранах, погрузчиках и других механизмах, в графе 4 указывается только количество отработанных месяцев.

3. В графе 2 рядом с датой установки шины на автомобиль указывается, на какое (ходовое или запасное) колесо она установлена.

4. Для восстановленных шин вместо завода-изготовителя указывается наименование ШРЗ.

Согласно ГОСТ 5513 - 64 и 4754 - 64 для всей территории СССР (кроме некоторых республик, где нормативы снижены) установлены следующие гарантийные нормы пробега (без ремонта) для шин: легковых автомобилей - 33 000 км, грузовых - 45 000 км и для городских автобусов - 60 000 км.

Гарантийный пробег должен обеспечить средний эксплуатационный пробег для шин: грузовых автомобилей средней грузоподъемности 55 000 - 60 000 км, большой грузоподъемности - 65 000 - 70 000 км, легковых автомобилей - 45 000 км, автобусов - 90 000 - 95 000 км.

На покрышки и камеры, вышедшие из строя раньше гарантийной нормы пробега, вследствие производственных дефектов (отслоение протектора от брекера и брекера от каркаса, расслоение каркаса с последующим разрывом, разрыв каркаса при отсутствии механических повреждений и следов удара, расслоение в бортовой части и отрыв борта, деформация и разрушение проволоки бортового кольца, раскол протектора по канавкам, глубокие трещины на протекторе и боковине, расслоение стыка камеры, отслоение резиновой пятки вентиля), составляется акт для предъявления рекламации заводам-изготовителям. Рекламации рассматриваются только при условии полного соблюдения автохозяйствами правил эксплуатации шин.

Шины, вышедшие из строя при пробеге до 10 тыс. км обмениваются заводом-изготовителем безвозмездно. При пробеге более 10 тыс. км, но менее гарантийной нормы, завод-изготовитель оплачивает стоимость каждого километра недопробега шины.

Рекламацию можно предъявлять до истечения трех лет с момента изготовления шины.

Рекламации на некачественно отремонтированные покрышки предъявляют шиноремонтному предприятию в течение 1,5 лет со дня их восстановления.

Выполнение правил эксплуатации шин значительно увеличивает их пробег и обеспечивает возможность восстановления покрышек наложением нового протектора на оставшийся неповрежденным каркас.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'