§ 3. Организация текущего ремонта автомобилей

Текущий ремонт автомобиля состоит в устранении неисправностей его агрегатов и узлов при помощи разборочно-сборочных или ремонтно-восстановительных работ, связанных с частичной или полной разборкой агрегатов и узлов автомобиля или в замене агрегатов, требующих капитального ремонта.

Текущий ремонт агрегата или узла состоит в замене или ремонте износившихся и поврежденных деталей, кроме базовых. Базовой является деталь, состояние которой оказывает решающее влияние на работоспособность сопряженных с ней деталей и узлов или агрегата в целом.

Базовыми деталями являются: по двигателю - блок цилиндров; по заднему мосту, коробке передач и рулевому механизму - соответствующие картера, по переднему мосту - балка передней оси (поперечина независимой подвески), по раме - продольные балки, по кузову-корпус кузова, по подъемному механизму - головка цилиндров подъемного механизма и картер коробки отбора мощности.

К разборочно-сборочным работам относятся снятие и постановка агрегатов, разборка и сборка агрегатов для замены или ремонта отдельных деталей, подгонка сопряжений при сборке, крепление и регулировка агрегатов, механизмов, узлов и приборов автомобиля. Эти работы выполняются на постах текущего ремонта (универсальных или специализированных) и в агрегатном цехе.

При ремонтно-восстановительных работах восстанавливаются изношенные или разрушенные детали с помощью механической обработки, пайки, сварки, холодной или горячей правки и других видов работ, восстанавливается окраска автомобиля, обивка кузова и т. д. Эти работы выполняются преимущественно во вспомогательных производственных цехах (отделениях).

Ремонт автомобилей может производиться индивидуальным или агрегатным методом.

При индивидуальном методе ремонта агрегаты, снятые с автомобиля, не обезличиваются, их ремонтируют, а затем устанавливают на тот же автомобиль. Этот метод характерен длительностью простоя автомобиля в ремонте.

Более прогрессивным является агрегатный метод ремонта автомобилей, при котором неисправные агрегаты заменяют исправными (ранее отремонтированными или новыми) из оборотного фонда, имеющегося в автохозяйстве. Неисправный агрегат после ремонта поступает в оборотный фонд.

Ремонт автомобилей может быть организован с использованием готовых запасных деталей, с частичным изготовлением и восстановлением изношенных деталей и на основе сдачи узлов, агрегатов и механизмов для ремонта в специализированные ремонтные предприятия.

Агрегат сдают и принимают из капитального ремонта согласно установленным техническим условиям. При поступлении агрегата в автохозяйство на него выписывают "Карточку по ремонту агрегата" в которой отмечается его состояние (из ремонта, новый).

Потребность в текущем ремонте может быть выявлена: водителем в процессе работы автомобиля, дежурным механиком контрольного пункта при осмотре автомобиля по возвращении его с линии и механиком или бригадиром в процессе выполнения первого или второго технического обслуживания автомобиля, а также на станции диагностики, если она имеется в автохозяйстве.

Посты текущего ремонта обычно оснащаются осмотровыми канавами и оборудуются подъемно-транспортными устройствами (кран-балка, электротельфер, передвижные краны и домкраты), приспособлениями и инструментом. Широко используются специализированные тележки (для снятия и установки переднего моста, коробки передач, заднего моста, рессор, колес со ступицей и тормозным барабаном), различные съемники, электрогайковерты, динамометрические ключи и т. д.

Для обеспечения выполнения ремонтно-восстановительных работ в автохозяйствах создаются следующие вспомогательные производственные цехи (отделения): агрегатный, слесарно-механический, кузнечно-рессорный, сварочный, медницкий, электротехнический, аккумуляторный, топливной аппаратуры, шиномонтажный, кузовной и, в отдельных случаях, таксометровый и радиотехнический.

Агрегатный цех предназначен для выполнения разбо-рочно-сборочных и ремонтно-восстановительных работ по двигателю, коробке передач, переднему и заднему мостам и другим агрегатам, механизмам и узлам, снятым с автомобиля для текущего ремонта. Для разборки агрегатов применяют специализированные стенды. Сцепления, дифференциалы, ступицы колес и другие узлы разбирают и собирают в приспособлениях на верстаках.

Подшипники, втулки и другие детали выпрессовывают с помощью ручных верстачных прессов (усилием 3 - 5 т) или гидравлических прессов (усилием 20 т, модели 208), а также съемников.

Детали разобранных агрегатов обезжиривают в горячем (80- 90° С) содовом растворе (4 - 5-процентный раствор едкого натра или каустической соды) с последующей промывкой горячей водой в ваннах, оборудованных пароподогревом или в моечной установке (модели 196 - 11). Затем детали контролируют в соответствии с техническими условиями и сортируют на три группы: годные, требующие ремонта и негодные.

При текущем ремонте двигателя в основном производится замена поршневых колец, поршней и поршневых пальцев; замена тонкостенных вкладышей коренных и шатунных подшипников коленчатого вала на вкладыши эксплуатационных размеров; замена прокладок; заделка трещин и пробоин блока и головки цилиндров с помощью эпоксидных смол и клея; притирка и шлифовка клапанов и клапанных гнезд; промывка масляной системы и т. д.

После ремонта производят холодную и горячую обкатку и испытание двигателя. Для этой цели в крупных автохозяйствах применяют испытательную станцию, состоящую из стенда с электроприводом и гидротормозом для создания нагрузки. При ее отсутствии используют установку, с помощью которой можно произвести только приработку двигателя. Установка представляет собой электродвигатель с редуктором (обычно с автомобильной коробкой передач) для понижения числа оборотов коленчатого вала двигателя.

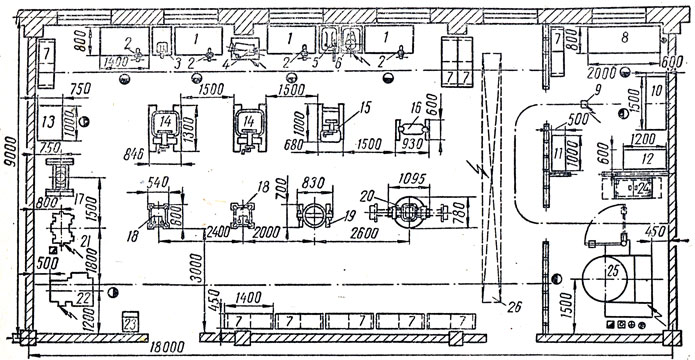

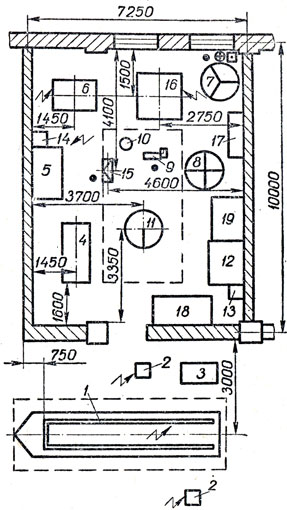

При ремонте агрегатов и механизмов силовой передачи обычно производят замену фрикционных накладок на ведомом диске сцепления (накладки приклеивают клеем БФ-2 или ВС-10Т), замену подшипников выключения сцепления, подшипников и шестерен коробки передач, крестовин карданных шарниров и др. Ремонт механизмов управления состоит в основном в замене изношенных деталей, правке погнутых тяг и рычагов, замене накладок тормозных колодок. Ремонт ходовой части автомобиля связан главным образом с участием и других цехов. Примерная планировка агрегатного цеха показана на рис. 178.

Слесарно-механический цех предназначен для изготовления крепежных и ряда мелких деталей, подготовки деталей к сварке и обработке их после сварки, расточки тормозных барабанов, подгонки деталей по месту при сборке и др.

Механическое отделение цеха оборудуется токарно-винторезными, сверлильными, фрезерными, строгальным и заточным станками, которые подбираются с расчетом обеспечения ремонта всех агрегатов и механизмов автомобиля при надлежащей загрузке станочного парка.

В слесарном отделении устанавливают верстаки с параллельными тисками, плиты для разметки, правки и шабровки, верстачный пресс, настольный сверлильный станок, стеллажи и инструментальные шкафы.

Кузнечно-рессорный цех обеспечивает ремонт и изготовление деталей с применением нагрева (горячая клепка, правка и ковка деталей), ремонт рессор путем замены поломанных листов и изношенных втулок, а также восстановление упругости рессор.

Рис. 178. Планировка агрегатного цеха: 1 - слесарные верстаки; 2 - слесарные тиски; 3 - прибор для проверки поршня с шатуном; 4 - станок для шлифовки клапанов; 5 - пресс с ручным приводом; 6 - настольный сверлильный станок; 7 - стеллажи; 8 - стол для контроля и сортировки деталей; 9 - тельфер; 10 - унивеосальные центры для проверки валов; 11 - ларь для обтирочных материалов; 12 - шкаф для приборов; 13 - поверочная плита; 14 и 15 - стенды для ремонта двигателей; 16 - стенд для ремонта рулевых механизмов и карданных валов; 17 - гидравлический пресс; 18 - стенд для ремонта коробок передач; 19 - стенд для ремонта редукторов задних мостов; 20 - стенд для ремонта передних и задних мостов; 21 - станок для заточки инструментов; 22 - вертикально-сверлильный станок; 23 - инструментальный шкаф; 24 - ванна для мойки мелких деталей; 25 - установка для механизированной мойки крупных деталей; 26 - подвесная кран-балка

В оборудование цеха входят: кузнечный горн с вентилятором низкого давления, наковальня и комплект кузнечных инструментов, печь для нагрева и ванна для закалки рессорных листов, пра-вочная плита, верстак со стуловыми тисками, сверлильный станок-верстачный пресс, стеллажи для рессор. Рессору после сборки проверяют под прессом на величину остаточной стрелы прогиба.

Сварочный цех предназначен для ремонта поломанных деталей сваркой, заварки трещин кузова, кабины и оперения, а также восстановления изношенных деталей наплавкой металла. В цехе применяется газовая и электрическая сварка.

Оборудование для газовой сварки состоит из ацетиленового генератора (или баллонов с ацетиленом), баллонов с кислородом, редукционного вентиля, набора горелок, резаков и наконечников к ним. Сварка производится на специальном столе, рабочая поверхность которого выложена огнеупорным кирпичом. Для подогрева перед сваркой сложных деталей устанавливают горн, работающий на древесном угле. Ацетиленовый генератор устанавливают в отдельном помещении.

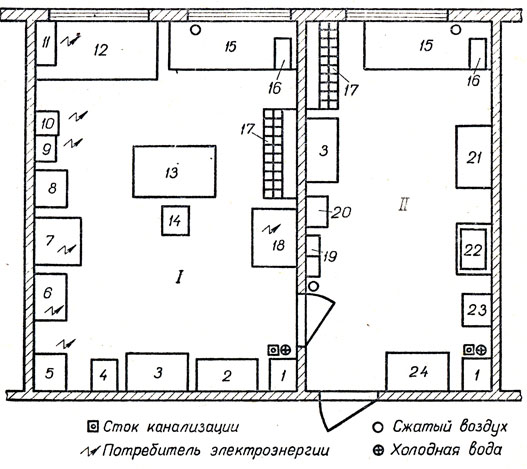

Рис. 179. План электротехнического цеха: Ι - отделение ремонта, сборки, испытания и регулировки; ΙΙ - разборочно-моечное отделение; 1 - умывальники; 2 - шкаф для одежды; 3 - шкаф для приборов; 4 - ванна для пропитки якорей и катушек; 5 - сушильный шкаф; 6 - станок для проточки коллекторов; 7 - стенд для проверки системы зажигания; 5 - сверлильный станок; 9 - заточной настольный станок; 10 - выпрямитель; 11 - распределительный щит; 12 - электромонтажный верстак; 13 - канцелярский стол; 14 - стул; 15 - слесарный верстак; 16 - пресс для снятия башмаков генератора; 17 - стеллаж; 18 - универсальный контрольно-испытательный стенд для проверки генераторов и стартеров; 19 - прибор для проверки зажигательных свечей; 20 - верстачный пресс; 21 - стол; 22 - ванна для мойки деталей; 23 - ящик для отходов; 24 - верстак для хранения ремонтируемых агрегатов

При сварке постоянным током применяют электрогенераторы стационарные (СМГ-2а и СМГ-26) или передвижные (СУГ), а при сварке переменным током -сварочные агрегаты (СТЭ-22, СТЭ-23). Сварку производят на металлических столах, установленных на постах, отделенных друг от друга металлическими экранами.

Медницкий цех обеспечивает ремонт радиаторов, топливных баков, масло- и топливопроводов. В оборудование цеха входят верстаки слесарные и для ремонта радиаторов и баков, а также ванны для их испытания после ремонта, плита для правочных работ, ручные ножницы для резки листового металла, приспособления для резки и развальцовки трубок.

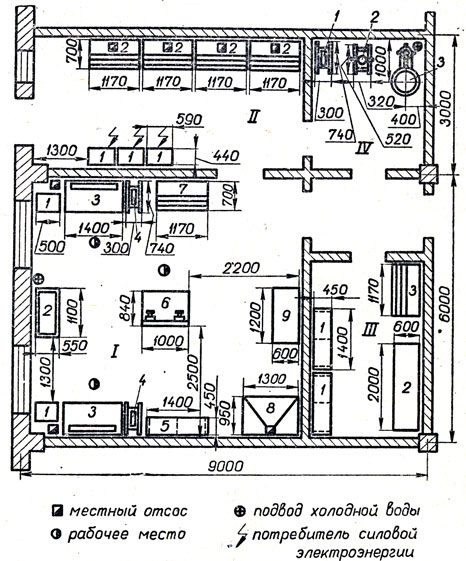

Рис. 180. Планировка аккумуляторного цеха: Ι - ремонтное отделение: 1 - лари для отходов; 2 - кислотоупорная ванна для промывки деталей; 3 - верстаки для ремонта батарей; 4 - ванны для слива электролита; 5 - стеллаж для деталей; 6 - стенд для проверки и разряда аккумуляторных батарей; 7 - стеллаж для батарей; 3 - верстак с оборудованием для плавки свинца и мастики (с вытяжным устройством); 9 - шкаф для материалов; II - зарядная: 1 - выпрямители; 2 - стеллажи для заряда батареи; ΙΙΙ - отделение приема: Ι - стеллажи для деталей; 2 - стеллаж для бутылей; 3 - стеллаж для батарей; IV - кислотная: 1 - ванна для приготовления электролита; 2- приспособление для разлива кислоты; 3 - электрический дистиллятор

Электротехнический цех предназначен для проверки и ремонта приборов электрооборудования. Помимо приборов и стендов, рассмотренных в гл. VI, в цехе устанавливают прибор ППЯ-5 для проверь и обмоток генераторов и стартеров, станок для обточки и фрезерования коллекторов якорей, выпрямитель и др. Пример планировки цеха и расстановки оборудования приведен на рис. 179.

Аккумуляторный цех обеспечивает подзаряд, заряд и ремонт аккумуляторных батарей и подразделяется на отделения приема и хранения, ремонта, кислотное и зарядное (рис. 180).

В качестве преобразователей переменного тока в постоянный в зарядных отделениях крупных автохозяйств применяют электродвигатели-генераторы, широко применяются селеновые выпрямители ВСА-5 и ВС А-111 (80в, 8а), допускающие одновременный заряд шести-и двенадцативольтовых батарей. Зарядное отделение оборудуется вытяжными шкафами или общей приточно-вытяжной вентиляцией.

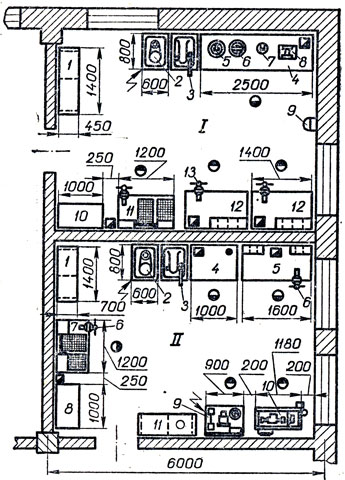

Цех топливной аппаратуры предназначен для проверки и регулировки приборов системы питания. Его примерная планировка приведена на рис. 181. Применяемое оборудование было описано в гл. V.

Шиномонтажный цех обеспечивает работы по монтажу и демонтажу шин, ремонту камер и дисков колес, балансировке колес в сборе. Ремонт покрышек, как правило, выполняется на шиноремонтных заводах.

Рис. 181. Планировка цеха топливной аппаратуры: Ι - карбюраторное отделение: 1 - стеллаж для деталей; 2 - настольный сверлильный станок; 3 - ручной пресс; 4 - стол; 5 - прибор для проверки карбюраторов; 6 - прибор для проверки топливных насосов; 7 - прибор для проверки упругости пружин диафрагм топливных насосов; 8 - прибор для проверки упругости пластин диффузоров карбюраторов; 9 - прибор для тарировки жиклеров; 10 - ларь для обтирочных материалов; 11 - установка для разборки и мойки деталей; 12 - верстаки; 13 - слесарные тиски; ΙΙ - отделение дизельной аппаратуры: 1 - стеллаж для деталей; 2 - настольный сверлильный станок; 3 - ручной пресс; 4 - стол для контроля и мойки прецизионных деталей; 5 - верстак для ремонта топливной аппаратуры; 6 - слесарные тиски; 7 - установка для разборки и мойки деталей; 8 - ларь для обтирочных материалов; 9 - стенд для испытания топливных насосов высокого давления; 10 - стенд для испытания насосов- форсунок, подкачивающих насосоз и фильтров; ΙΙ - стенд для испытания форсунок

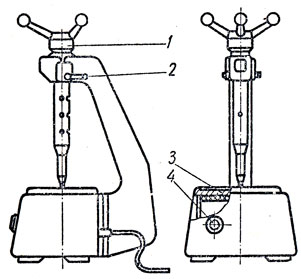

Для ремонта камер обычно применяют электровулканизационные аппараты (модели 6134 и 6140). Нагревательный элемент плиты 3 (рис. 182) состоит из керамической плитки, в канавки которой уложена иихромовая спираль. Постоянную температуру вулканизации (143°) на рабочей поверхности плиты поддерживает биметаллический терморегулятор, подключенный в цепь обмотки промежуточного реле, размыкающего и замыкающего силовую цепь. Сигнальная лампа 4 служит для контроля работы терморегулятора и промежуточного реле.

Ремонтируемую камеру при помощи нажимного винта 1 (который закрепляют фиксатором 2) прижимают заплатой к плите (давление 392 266 - 490 332 н/м2 (4 - 5 кГ/см2 ). Продолжительность вулканизации 15 - 20 мин. Отремонтированную камеру проверяют на герметичность.

При малых проколах (диаметром не более 2 мм ) бескамерных шин отверстие с помощью шприца заполняют специальной пастой, предварительно снизив давление воздуха до 49033,2 н/м2 (0,5 кГ/см2 ) а спустя 10 - 15 мин доводят давление до нормы.

Проколы диаметром 5 - 6 мм ремонтируют с помощью резиновых пробок, которые вводят в шину, не демонтируя ее, или с помощью грибков после демонтажа.

Основное оборудование шиномонтажного цеха было приведено в гл. IX, планировка цеха показана на рис. 183.

Рис. 182. Электровулканизационный аппарат модели 6134

Кузовной цех предназначен для выполнения жестяницких, столярно-арматурных, обойных и малярных работ. В связи с этим в составе цеха выделяются соответствующие отделения, иногда создаются самостоятельные столярно-арматурные и малярные цехи.

Жестяницкие работы заключаются в ремонте крыльев, облицовке радиатора, капота, дверей и других частей кузова. Вмятины оперения устраняют обычно вручную с помощью комплекта инструментов жестянщика (металлических и деревянных молотков, различных оправок и приспособлений).

Рис. 183. Планировка поста смены колес и шиномонтажного цеха: 1 - подъемник для вывешивания автомобиля при снятии и установке колес; 2 - электрогай-козерты; 3 - тележка для транспортирования колес; 4 - установка для мойки колес; 5 - стеллаж; 6 - стенд для демонтажа и монтажа шин; 7 - ванна для испытания камер; 8 - вешалка для камер; 9 - борторасширитель; 10 - переносная лампа; 11 - стол для подготовки шин к монтажу; 12 - верстак; 13 - ларь для обтирочного материала; 14 - пылесос; 15 - установка для накачивания шин; 16 - стенд для очистки дисков; 17 - стеллаж для дисков; 18 - стеллаж для колес; 19 - стеллаж для покрышек

Для правки обшивки и оперения кузова и устранения перекосов применяют переносный гидравлический пресс с набором приспособлений, растяжек и стяжек. Трещины, разрывы и сквозные пробоины крыльев или обшивки кузова устраняют газовой сваркой, иногда с наложением заплат, с последующей зачисткой швов. Для вырезки заплах применяют механические или ручные ножницы, а для отбортовки краев - зигмашииу. На рабочем месте жестянщика устанавливают слесарный верстак со шпераком (железной консольной балкой).

Столярные и арматурные работы состоят в изготовлении и замене деревянных частей кабины и грузовой платформы автомобиля, ремонте и установке замков, петель, стеклоподъемников, оковки, запорных крюков, а также во вставке стекол. Незначительные дефекты кузова устраняют на месте.

В крупных автохозяйствах применяют универсальные деревообделочные станки, позволяющие выполнять фуговочные, строгальные и фрезерные работы, а также ленточную пилу для распиловки заготовок.

Обойные работы заключаются в ремонте и изготовлении подушек спинок и сидений и внутренней обивки кузовов, кроме того, к ним относится пошив утеплительных чехлов на радиаторы и капоты двигателей. Для этих целей применяют швейные машины с электроприводом.

Малярные работы состоят в подкраске или полной окраске кабин и грузовых платформ, кузовов легковых автомобилей и автобусов, подкраске номерных знаков, выполнении надписей на маршрутных досках автобусов и на бортах кузовов.

Малярный цех подразделяют на два отделения: подготовительное и для окраски. В первом отделении производится подготовка поверхности кузова к окраске, а во втором - окраска кузова в окрасочной камере пульверизационным методом с помощью краскорас-пылительной установки, работающей под давлением воздуха 392 266 н/м2 (4 кПсм2).

В камерах для ускорения процесса сушки окрашенной поверхности кузова создают циркуляцию воздуха, подогретого до 70° С от паровой отопительной установки. Применяются также рефлекторные сушильные установки с лампами (250 - 500 вт) инфракрасного излучения или с радиационными панелями, имеющими электрические нагревательные элементы.

Для очистки воздуха, удаляемого из камер пульверизационной окраски в атмосферу, устанавливают гидравлические фильтры.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'