Приборы системы питания дизельных двигателей

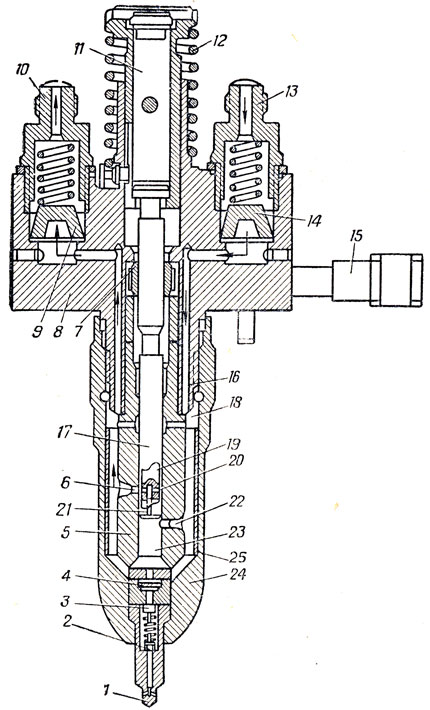

Насос-форсунка

Насос-форсунка, объединяющая топливный насос высокого давления и форсунку, устанавливается в головке блока.

Она обеспечивает своевременный впрыск топлива в камеру сгорания в мелкораспыленном состоянии и изменение количества подаваемого топлива в зависимости от нагрузки двигателя.

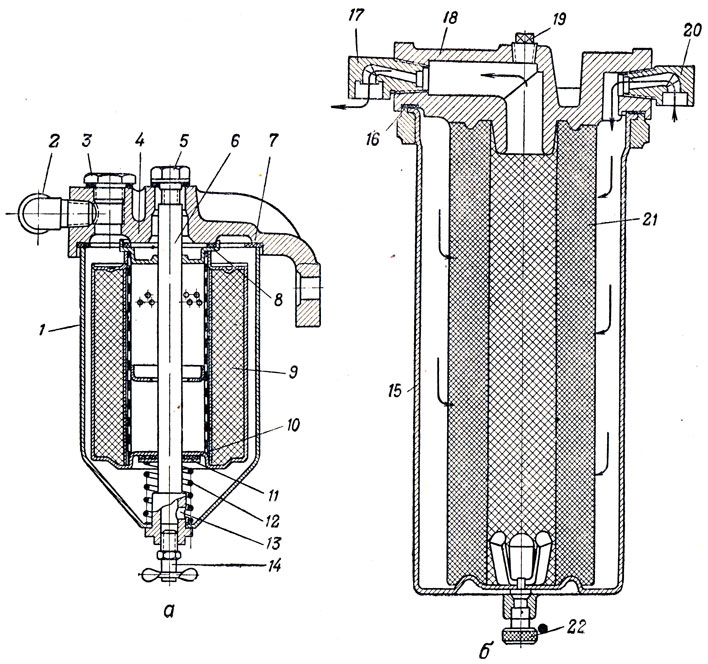

Устройство насос-форсунки двигателя ЯАЗ-204 показано на рис. 35.

Топливо в насос-форсунку поступает через подводящий штуцер 13 и фильтр 14, состоящий из латунных шариков диаметром 0,2 - 0,3 мм, соединенных между собой спеканием в печи; избыток топлива отводится через фильтр 9 и отводящий штуцер 10. Штуцера 10 и 13 уплотнены медными прокладками.

В расточенной части корпуса 8 установлена гильза 5 с отверстиями 6 и 22. Через отверстия 6 и 22 гильза сообщается с кольцевой камерой 18, куда топливо поступает по сверлению 16.

В гильзе установлен с очень небольшим зазором плунжер 17, имеющий кольцевую проточку 19 с винтовыми кромками разной крутизны наклона и вертикальное сверление 21, которое сообщается боковым сверлением 20 с кольцевой проточкой 19.

К корпусу гайкой 24 крепятся, кроме гильзы, распылитель 1, нагнетательный (контрольный) клапан 3 с пружиной, упором 2 и седлом и обратный (пластинчатый) клапан 4 с седлом.

Плунжер 17 постоянно соединен с толкателем 11, скользящим в расточенной верхней части корпуса 8.

Плунжер может поворачиваться вокруг своей оси при помощи зубчатой рейки 15, находящейся в постоянном зацеплении с шестерней 7; шестерня насажена на плунжер на лыске. Пружина 12 стремится удержать толкатель с плунжером в верхнем положении.

Рис. 35. Насос-форсунка: 1 - распылитель; 2 - упор; 3 - нагнетательный (контрольный) клапан; 4 - обратный (пластинчатый) клапан; 5 - гильза; 6 и 22 - отверстия; 7 - шестерня; 8 - корпус; 9 и 14 - фильтры; 10 - отводящий штуцер; 11 - толкатель; 12 - пружина; 13 - подводящий штуцер; 15 - зубчатая рейка; 16, 20 и 21 - сверления; 17 - плунжер; 18 - кольцевая камера; 19 - кольцевая проточка на плунжере; 23 - полость под плунжером; 24 - гайка; 25 - отражатель

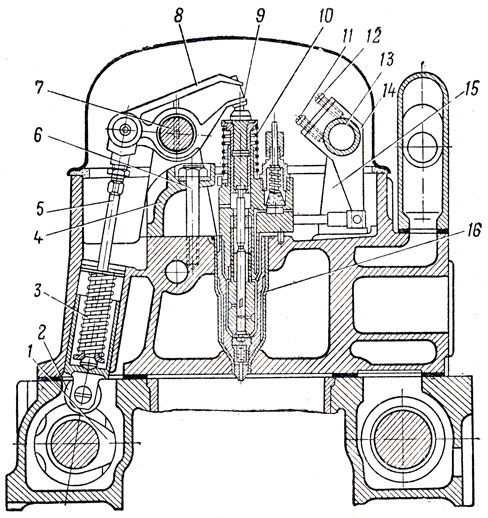

Насос-форсунка устанавливается в медном стакане 16 (рис. 36) и закрепляется вилкообразной скобой 4, которая болтом 6 крепится к головке блока цилиндров. Чтобы насос-форсунка не перегревалась, медный стакан омывается охлаждающей жидкостью. Точность установки насос-форсунки обеспечивается наличием на корпусе штифта, который входит в углубление в головке блока.

При вращении распределительного вала двигателя кулачок 1 вала, набегая на ролик 2 толкателя, перемещает вверх толкатель и штангу 5, нагруженную пружиной 3; штанга поворачивает коромысло 8 вокруг оси 7; коромысло давит на толкатель насос-форсунки, заставляя его вместе с плунжером опускаться. При сбегании кулачка пружина 10 возвращает толкатель с плунжером в верхнее положение.

Рис. 36. Привод насос-форсунки: 1 - кулачок распределительного вала; 2 - ролик толкателя; 3 и 10 - пружины; 4 - скоба; 5 - штанга; 6 - болт; 7 - ось; 8 - коромысло; 9 - шаровой палец; 11 и 12 - регулировочные болты; 13 - вал; 14 - рычаг; 15 - кронштейн; 16 - стакан

При крайнем верхнем положении плунжера топливо подается из бака насосом через штуцер 13 (рис. 35) и фильтр 14 и по каналам в корпусе 8 поступает в кольцевую камеру 18. Через отверстия 6 и 22 в гильзе оно заполняет полость 23 под плунжером.

Избыток топлива через фильтр и штуцер отводится в топливный бак. Таким образом, непрерывная циркуляция топлива обеспечивает охлаждение насос-форсунки, удаление воздуха из топлива и подогрев топлива в баке.

Двигаясь вниз, плунжер перекрывает нижнее отверстие 22 гильзы, но топливо через сверления в плунжере и отверстие 6 поступает в кольцевую камеру 18. Когда верхняя кромка кольцевой проточки плунжера перекрывает и отверстие 6, давление топлива под плунжером быстро возрастает, нагнетательный (контрольный) клапан 3 отжимается до упора 2 и топливо впрыскивается через распылитель 1 в камеру сгорания.

Так как отверстия распылителя имеют малые проходные сечения (0,15 мм), давление при впрыске топлива достигает 1400 кг/см2 при 2000 об/мин.

Нагнетательный клапан устраняет возможность подтекания топлива через распылитель. Обратный (пластинчатый) клапан 4 предупреждает возможность прорыва газов или воздуха из камеры сгорания в гильзу насос-форсунки при неплотном закрытии нагнетательного клапана.

Как только нижняя кромка кольцевой проточки плунжера откроет перепускное отверстие 22, топливо через сверление в плунжере и отверстие 22 начнет перетекать в кольцевую камеру 18, давление топлива снизится, клапан 3 закроется и впрыскивание топлива прекратится; плунжер, продолжая двигаться вниз, совершает холостой ход. В момент начала перепуска топлива струя топлива выходит из отверстия 22 с большой скоростью. Стальной закаленный отражатель 25, установленный внутри гайки 24, предохраняет ее стенки от износа, вызываемого ударами топлива.

Таким образом, верхняя кромка кольцевой проточки определяет начало впрыска топлива, а нижняя кромка - конец впрыска. Обе кромки выполнены винтовыми.

При повороте плунжера посредством рейки и шестерни изменяется положение винтовых кромок кольцевой проточки плунжера относительно отверстий 6 и 22, а следовательно, изменяются моменты начала и конца впрыска, а также количество впрыскиваемого топлива.

Для максимальной подачи топлива рейку 15 полностью вдвигают в корпус 8; для прекращения подачи топлива рейку до отказа выдвигают из корпуса. Рейки 15 посредством деталей привода соединены с педалью управления подачей топлива в кабине водителя, с регулятором числа оборотов коленчатого вала двигателя и с кнопкой "Стоп" аварийного останова двигателя.

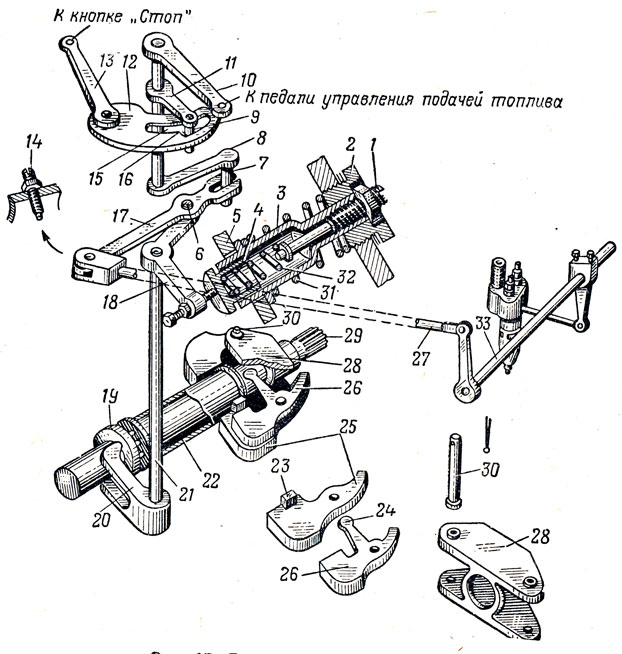

Регулятор числа оборотов

На двигателях автомобилей МАЗ-200, МАЗ-502 и КрАЗ-214 устанавливается двухрежимный регулятор числа оборотов центробежного типа.

Двухрежимный регулятор, воздействуя на механизм подачи топлива, поддерживает постоянное число оборотов холостого хода (400 - 500 об/мин) и ограничивает наибольшее число оборотов коленчатого вала (2000 об/мин). Количество топлива, подаваемого на промежуточных режимах двигателя, водитель изменяет посредством педали управления подачей топлива.

Рис. 37. Регулятор числа оборотов: 1 - регулировочный винт; 2 - регулировочная гайка; 3 - гильза; 4 - стакан; 5 - прилив; 6 - ось; 7, 9 и 30 - пальцы; 8 - кривошип; 10, 11 и 13 - рычаги; 12 - кулиса; 14 - буферный винт; 15 - вырез кулисы; 16 - выступ выреза кулисы; 17 - дифференциальный рычаг; 18 - двуплечий рычаг; 19 - шарикоподшипник; 20 - вилка; 21 и 29 - валы; 22 - втулка; 23 и 24 - выступы; 25 - большие грузы; 26 - малый груз; 27 тяга, 28 - кронштейн; 31 - пружина максимальных оборотов; 32 - пружина холостого хода; 33 - вал рейки насос-форсунки

Регулятор крепится на передней крышке нагнетателя воздуха; на валу 29 регулятора (рис. 37), который приводится во вращение от верхнего ротора нагнетателя через шлицевое соединение, закреплен кронштейн 28; на кронштейне при помощи пальцев 30 шарнирно установлены две пары грузов: большие 25 и малые 26. Выступы 23 больших грузов упираются в малые грузы, а выступы 24 малых грузов упираются в подвижную втулку 22, которая в свою очередь через шарикоподшипник 19 упирается в вилку 20, закрепленную на вертикальном валу 21. Горизонтальный 29

й вертикальный 21 валы вращаются в подшипниках, установленных в корпусе регулятора.

На верхнем конце вала 21 укреплен двуплечий рычаг 18. В одно плечо этого рычага ввернут болт с контргайкой, который упирается в стакан 4. Пружина 32 холостого хода одним концом упирается в регулировочный винт 1, ввернутый в гильзу 3, а другим - в стакан 4.

Пружина 31 максимальных оборотов отжимает гильзу 3 в сторону прилива 5 и упирается в регулировочную гайку 2, ввернутую в корпус регулятора.

На другом плече рычага 18 на оси 6 установлен дифференциальный рычаг 17, который через тягу 27 воздействует на механизм управления приводом насос-форсунок.

Буферный винт 14, ввернутый в стенку корпуса регулятора, и пружина, установленная внутри винта, ограничивают перемещение дифференциального рычага 17 в сторону уменьшения подачи топлива на малых оборотах холостого хода двигателя.

Корпус регулятора закрыт сверху крышкой, на которой смонтирован вал с кривошипом 8 и пальцем 7. Палец 7 входит в вильчатый вырез дифференциального рычага 17.

На верхнем конце вала укреплены рычаг 10, соединенный с тягой педали управления подачей топлива, и рычаг 11, палец которого находится в вырезе 15 кулисы 12. Кулиса 12 прикреплена к рычагу 13, связанному с кнопкой "Стоп" аварийного останова.

При работе двигателя на холостом ходу педаль управления подачей топлива отпущена и рычаг 11 управления подачей топлива установлен так, что палец рычага упирается в выступ 16 выреза кулисы ограничителя.

При вращении горизонтального вала 29 регулятора на грузы 25 и 26 действует центробежная сила. Большие грузы, стремясь разойтись, поворачивают малые грузы, которые давят своими выступами 24 на втулку 22 и перемещают ее; одновременно через упорный подшипник 19 и вилку 20 рычаг 18 поворачивается против хода часовой стрелки. Болт рычага 18 при этом перемещает стакан 4, сжимая пружину 32 до тех пор, пока усилие, создаваемое грузами регулятора, не уравновесится сопротивлением пружины.

Двуплечий рычаг 18 поворачивает дифференциальный рычаг 17 вокруг пальца 7; тяга 27 при этом перемещает рейки насос-форсунок через промежуточный рычаг и вал 33 в такое положение, при котором двигатель развивает обороты в пределах 400 - 500 в минуту.

При увеличении числа оборотов горизонтального вала 29 (при том. же положении рычага 11) центробежная сила грузов увеличивается и равновесие между грузами и пружинами нарушается; грузы 25 и 26 поворачиваются на осях и перемещают втулку 22, Втулка в свою очередь поворачивает вертикальный вал и двуплечий рычаг, который сжимает своим болтом пружину.

Дифференциальный рычаг поворачивается вокруг пальца 7 по ходу часовой стрелки и через механизм управления насос-форсунками выдвигает рейки насос-форсуной в положение уменьшения подачи топлива. Число оборотов коленчатого вала снижается до заданного, т. е. восстанавливается.

Если обороты коленчатого вала начинают падать, центробежная сила грузов 25 и 26 уменьшается; под действием пружины 32 холостого хода рычаги поворачиваются в обратном направлении, вдвигая рейки в корпуса насос-форсунок и увеличивая подачу топлива; число оборотов коленчатого вала при этом возрастает, т. е. восстанавливается.

При 700 об/мин коленчатого вала двигателя хвостовики больших грузов 25 упираются в кронштейн 28 и действие этих грузов прекращается. Малые грузы 26 продолжают расходиться (пока число оборотов коленчатого вала двигателя не достигнет 750 - 800 в минуту), сжимая пружину 32 холостого хода до упора стакана 4 в гильзу 3.

Число оборотов коленчатого вала двигателя между минимальными (400 - 500) и максимальными (2000) изменяет водитель при помощи педали управления подачей топлива. При нажатии на педаль усилие через тягу передается на рычаг 10 и палец 7 кривошипа; дифференциальный рычаг при этом поворачивается вокруг оси 6 и через механизм привода устанавливает рейки насос-форсунок в положение увеличения подачи топлива.

При работе двигателя на режиме максимальных оборотов, когда число оборотов коленчатого вала превышает 2000 в минуту, центробежные силы малых грузов 26 возрастают настолько, что они, преодолевая сопротивление пружины 31, поворачивают рычаг 18 против хода часовой стрелки, а дифференциальный рычаг 17 - по ходу часовой стрелки. Рейки насос-форсунок при этом выдвигаются из корпусов, подача топлива уменьшается и число оборотов 'Восстанавливается до 2000 в минуту.

Для остановки двигателя вытягивают кнопку "Стоп", расположенную в кабине водителя. При этом рычаг 13 вместе с кулисой 12 поворачивается по ходу часовой стрелки. Палец 9 сходит с выступа 16 выреза кулисы, и рычаг 11 перемещается до конца выреза кулисы. Палец 7 кривошипа поворачивает дифференциальный рычаг 17 по ходу часовой стрелки вокруг оси 6 двуплечего рычага 18. Дифференциальный рычаг через механизм привода выдвигает до отказа рейки насос-форсунок-подача топлива прекращается.

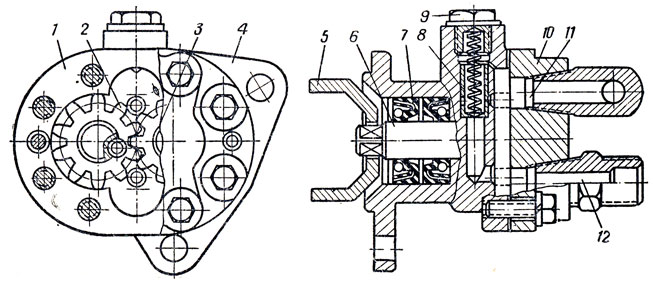

Топливоподкачивающий насос

Топливоподкачивающий насос подает топливо из бака к насос-форсункам.

На двигателях ЯАЗ устанавливается насос шестеренчатого типа. К корпусу 1 насоса (рис. 38), имеющего фланец 4, крепится крышка 10; между корпусом и крышкой ставится уплотнительная прокладка из алюминиевой фольги. В корпусе установлены ведущая шестерня 3 с приводным валом 6, ведомая шестерня 2 с осью и перепускной клапан 8.

Корпус насоса фланцем 4 крепится на задней крышке нагнетателя, а приводной вал соединен вилкой 5 с валом нижнего ротора нагнетателя. Вал уплотнен в корпусе двойным самоподжимным сальником 7.

Рис. 38. Топливоподкачивающий насос: 1 - корпус; 2 и 3 - шестерни; 4 - фланец; 5 - вилка; 6 - приводной вал; 7 - сальник; 8 - перепускной клапан; 9 - пробка; 10 - крышка; 11 - впускной канал; 12 - выпускной канал

Впускной канал 11, выполненный в крышке корпуса, соединен трубкой с фильтром предварительной очистки топлива, а выпускной канал 12 - с фильтром тонкой очистки топлива. Между каналами 11 и 12 установлен плунжерный перепускной клапан 8 с пружиной под пробкой 9. При вращении шестерен насоса топливо через фильтр предварительной очистки засасывается из бака в канал 11, затем через канал 12 поступает в топливный фильтр тонкой очистки и далее к насос-форсункам. При чрезмерном давлении топлива (выше 2,9 - 3,5 кг/см2) клапан перепускает его из выпускного канала 12 во впускной канал 11.

Топливные фильтры и топливопроводы

Топливные фильтры предварительной и тонкой очистки очищают топливо от механических примесей, размер частиц которых не превышает 0,0015 - 0,002 мм.

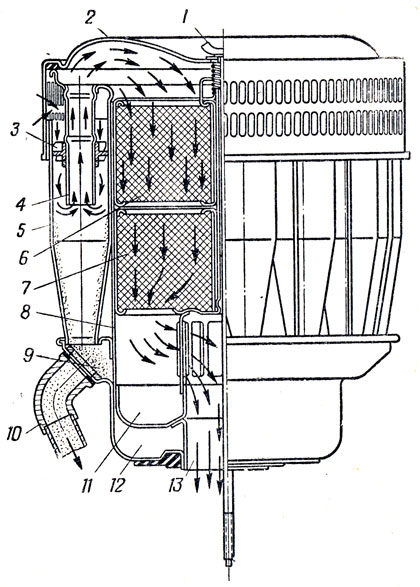

Фильтр предварительной очистки (рис. 39, б) расположен между топливным баком и топливоподкачивающим насосом.

В стальном корпусе 15 фильтра установлен фильтрующий элемент 21, состоящий из проволочного каркаса, на который навито несколько слоев шнура из ворсистой хлопчатобумажной пряжи. В нижней части корпуса имеется пробка 22 для слива отстоя. Сверху корпус закрыт чугунной крышкой 18, которая крепится к корпусу четырьмя болтами и уплотняется бумажной прокладкой 16. В крышку ввернуты штуцера 20 для подвода и 17 для отвода топлива, а также пробка 19 выпуска воздуха из корпуса.

Рис. 39. Топливные фильтры: а - фильтр тонкой очистки топлива; б - фильтр предварительной очистки топлива; 1 и 15 - корпуса; 2 - угольник; 3, 19 и 22 - пробки; 4 и 18 - крышки; 5 - болт; 6 - центральный стержень; 7, 8, 10 и 16 - прокладки; 9 и 21 - фильтрующие элементы; 11 - шайба; 12 - пружина; 13 - отверстие; 14 - кран; 17 и 20 - штуцера

Топливо из бака поступает через штуцер 20 в корпус фильтра, просачивается через фильтрующий элемент во внутреннюю полость, оставляя на ворсинках хлопчатобумажной пряжи частицы механических примесей, и через штуцер 17 подается к топливному насосу..

Фильтр тонкой очистки (рис. 39, а) находится между топливным насосом и насос-форсунками.

К стальному корпусу 1 фильтра болтом 5, ввернутым в центральный стержень 6, крепится крышка 4, которая уплотняется паронитовой прокладкой 7. В крышке выполнены подводящий и отводящий каналы; кроме того, в нее ввернута пробка 3 для выпуска воздуха. В нижний конец стержня 6 ввернут кран 14 для слива отстоя.

Фильтрующий элемент 9, выполненный из перфорированного стального каркаса, заполненного минеральной (горной) шерстью, устанавливается на стержне 6 и уплотняется сверху кожаной прокладкой 8, а снизу резиновой прокладкой 10. Резиновая прокладка посредством пружины 12 через металлическую шайбу 11 поджимается к торцу каркаса.

Топливо из насоса через угольник 2 и подводящий канал поступает в корпус 1, отстаивается в нем, просачивается через фильтрующий элемент, оставляя на ворсинках минеральной шерсти мельчайшие частицы механических примесей, и по каналу крышки через угольник выхода подается к насос-форсункам.

Топливопроводы изготовляются из меди или из стали. В штуцере отводящего трубопровода сделано калиброванное отверстие диаметром 1,2 мм для обеспечения повышения давления в полостях насос-форсунок при малых оборотах двигателя. Топливопроводы, присоединенные к насос-форсункам, стальные; внутренний диаметр их 5 мм.

Воздушный фильтр и впускной трубопровод

Воздух, необходимый для образования горючей смеси в цилиндрах двигателя, очищается от механических примесей в воздушных фильтрах.

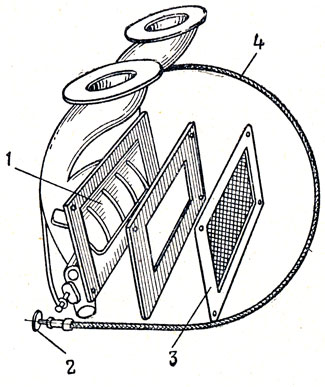

Рис. 40. Воздушный фильтр: 1 - гайка; 2 - крышка; 3 - направляющая очистителя; 4 - трубка; 5 - секция центробежного очистителя; 6 и 7 - фильтрующие элементы; 8 - корпус; 9 - сборная камера; 10 - трубка отсоса пыли; 11 - маслосборник; 12 - камера; 13 - центральный патрубок

На двигателях ЯАЗ устанавливают воздушные фильтры комбинированного типа. В таких фильтрах вокруг корпуса 8 (рис. 40) расположено несколько секций 5 центробежных очистителей, соединенных в нижней части сборной камерой 9 с трубкой 10 отсоса пыли,

Внутри корпуса 8 установлены два сетчатых фильтрующих элемента 6 и 7. Сверху корпус закрыт крышкой 2, закрепленной гайкой 1; снизу он имеет маслосборник 11 и центральный патрубок 13.

При работе двигателя воздух засасывается нагнетателем и проходит через воздушный фильтр. Через отверстия в крышке он поступает в секции 5 центробежных очистителей, где направляющие 3 придают ему вращательное движение. Под действием центробежной силы частицы механических примесей отбрасываются к стенкам секции и выпадают в сборную камеру 9, откуда по трубке 10 через сборный патрубок и трубопровод отсасываются в выпускной трубопровод и глушитель.

Рис. 41. Впускной трубопровод: 1 - заслонка; 2 - кнопка; 3 - сетка; 4 - трос

Воздух из секций 5 по трубкам 4 поступает под крышку 2 корпуса фильтра, а затем, проходя через сетчатые фильтрующие элементы 6 и 7, смоченные маслом, очищается от мельчайших частиц пыли. Очищенный воздух через центральный патрубок 13 и по впускному трубопроводу поступает к нагнетателю. Масло, стекающее с фильтрующих элементов, попадает в маслосборник 11.

Камера 12 корпуса фильтра, соединенная с центральным патрубком, служит глушителем шума впуска.

Впускной трубопровод (рис. 41) имеет в верхней части разветвление для установки двух воздушных фильтров (на шестицилиндровых двигателях устанавливаются три воздушных фильтра); крепится он к корпусу нагнетателя. Между трубопроводом и корпусом ставятся сетка и уплотнительная прокладка. В нижней части трубопровода установлена заслонка 1 аварийного останова двигателя, которая через трос 4 соединяется с кнопкой 2, расположенной на щитке приборов. Закрывая эту заслонку, производят экстренную остановку дизеля, например, когда он идет вразнос.

Нагнетатель воздуха

Нагнетатель предназначен для принудительной подачи воздуха в цилиндры двигателя.

В корпусе 12 нагнетателя (рис. 42) установлены два трехлопастных ротора 10 и 11. Корпус, крышки 8 и 15 корпуса и пустотелые роторы отливаются из алюминиевого сплава. Крепятся роторы на валах, которые установлены в торцовых плитах 9 и 14 корпуса на двухрядных задних 7 и однорядных передних 13 шарикоподшипниках. Самоподжимные сальники, установленные с внутренней стороны подшипников, устраняют попадание масла внутрь корпуса.

Рис. 42. Нагнетатель воздуха: 1 - приводной вал; 2 - упругая муфта; 3 и 6 - шестерни; 4 - маслопровод; 5 - топливоподкачивающий насос; 7 и 13 - шарикоподшипники; 8 и 15 - крышки; 9 и 14 - торцовые плиты; 10 и 11 - роторы; 12 - корпус; 16 - водяной насос; 17 - вал регулятора числа оборотов

Верхний ротор приводится во вращение шестернями газораспределения двигателя через шестерню 3 с упругой муфтой 2 и приводной вал 1. Вал шестерни 3 установлен в бронзовой втулке в приливе кронштейна картера маховика. Смазка ко втулке подается из масляной магистрали двигателя по маслопроводу 4.

Нижний ротор приводится во вращение верхним ротором через две шестерни 6, которые установлены на шлицах валов роторов и закреплены болтами.

Роторы вращаются с числом оборотов в 1,94 раза большим, чем число оборотов коленчатого вала. При больших оборотах давление, создаваемое нагнетателем, достигает 1,5 кг/см2.

При вращении роторов лопасти одного ротора освобождают впадины другого; в результате в полости, расположенной со стороны впускного трубопровода, образуется разрежение и воздух заполняет эту полость, а затем проносится между роторами и стенкой корпуса на другую сторону, где лопасти одного ротора входят во впадины другого, выталкивая воздух; воздух нагнетается в воздушную камеру, а оттуда через продувочные окна поступает в цилиндры двигателя. .

Вал верхнего ротора приводит во вращение вал 17 регулятора числа оборотов, а вал нижнего ротора -вал водяного насоса 16 и топливоподкачивающий насос 5.

Нагнетатель укреплен на блоке цилиндров двигателя.

Неисправности механизмов и систем двигателя

Неисправности двигателя заметно отражаются на тяговых и экономических показателях автомобиля: снижается скорость движения, замедляется разгон, уменьшается преодолеваемый подъем, увеличивается расход топлива. Неисправности снижают срок службы деталей и агрегатов, надежность их работы.

О наличии неисправностей можно судить по ряду характерных признаков, наблюдаемых водителем. Знание признаков и причин неисправностей, твердые навыки в их устранении позволят водителю содержать автомобиль в постоянной готовности к выполнению поставленных задач.

При появлении признаков неисправности необходимо прежде всего установить возможные причины ее; затем проверить состояние механизма или системы, выполняя в первую очередь наиболее простые операции в наиболее доступных местах.

Запрещается длительная работа двигателя при наличии явных признаков неисправности.

Основные неисправности двигателя

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'