Техническое обслуживание двигателей

Обслуживание механизмов двигателя

Обслуживание механизмов двигателя заключается в проверке и подтяжке креплений головки блока, смене прокладок между головкой и блоком, очистке камеры сгорания от нагара, проверке компрессии и в проверке и регулировке зазоров в газораспределительном механизме.

Проверка и подтяжка крепления головки блока обеспечивают герметичность соединения ее с блоком. Если головка блока алюминиевая, то подтягивают ее на холодном двигателе, с тем чтобы при прогреве работающего двигателя плотность соединения вследствие большего линейного расширения алюминия увеличилась. Чугунную головку, имеющую одинаковый с болтами коэффициент расширения, подтягивают на прогретом двигателе. Если подтяжка крепления не устраняет прорыва газов, прокладку следует заменить.

Момент затяжки гаек или болтов крепления головки блока во избежание повреждения прокладок и самой головки должен быть:

- для двигателей ГАЗ-51, ГАЗ-69 и М-21-6,2 - 7,2 кгм;

- для двигателей ЗИЛ-157иЗИЛ-157К - 10 - 12 кгм;

- для двигателей ЯАЗ-204 и ЯАЗ-206 - 25 кгм.

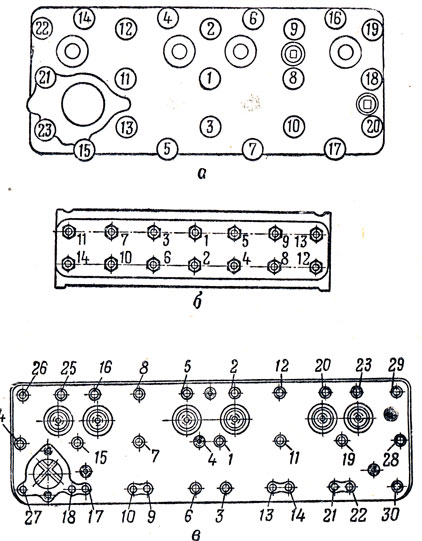

Рис. 43. Порядок затяжки крепления головки блока: а - двигатель ГАЗ-69; б - двигатель ЯАЗ-206; в - двигатель ЗИЛ-157К

Во избежание коробления головки блока затяжку производят в определенной последовательности (рис. 43).

На стенках камеры сгорания, на днище поршня и клапанах при длительной работе двигателя отлагается слой нагара. Нагар ухудшает охлаждение двигателя и повышает износ его деталей.

Способы удаления нагара:

1. Самоочистка при форсированной работе двигателя (движение автомобиля при полной нагрузке в течение 1 - 2 час со скоростью 60 - 80 км/час); в этом случае нагар выжигается.

2. Заполнить цилиндры на 8 - 12 час керосином через отверстия для свечей или насос-форсунок; затем продуть цилиндры, сменить масло и прогреть двигатель на больших оборотах. В этом случае нагар размягчается и растворяется в керосине.

3. Залить в цилиндры на 8 - 12 час специальную смесь, состоящую из 50% растворителя № 647 (для нитрокрасок), 25% керосина и 25% масла, применяемого для двигателя (в каждый цилиндр залить по 30 - 40 см3 смеси). Затем на большой скорости совершить пробег на 5 - 7 км. За это время размягченный нагар выгорит.

4. Значительные отложения нагара удаляют с разобранного двигателя скребками (предварительно нагар размягчают керосином или вышеуказанной смесью). Очищать надо осторожно, чтобы не сделать царапин, особенно на алюминиевых деталях (царапины ускоряют отложение нагара на деталях). Частицы счищенного нагара удаляют щеткой, а затем детали протирают тряпкой, смоченной в бензине. Кроме того, размягченный нагар можно удалять, выжигая его при помощи паяльной лампы.

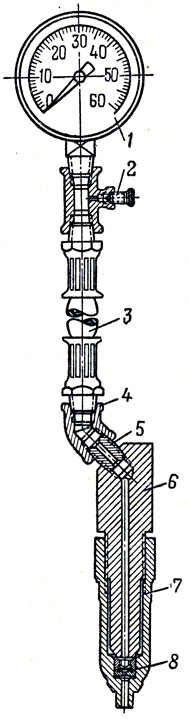

Для определения степени изношенности деталей двигателя без разборки его находят величину давления в конце такта сжатия, т. е. величину компрессии в цилиндрах двигателя. Эту работу выполняют при помощи специального прибора - компрессометра, который имеет манометр 1 (рис. 44) со шкалой до 10 кг/см2 для карбюраторных двигателей и до 50 - 60 кг/см2 для дизельных. Шланг 3 с выпускным клапаном 2 соединяет манометр с корпусом 7 компрессометра через переходные штуцера 4 и 5 и стержень 6 корпуса. В корпусе установлен впускной клапан 5, позволяющий фиксировать максимальное показание манометра.

Рис. 44. Компрессометр: 1 - манометр; 2 - выпускной клапан; 3 - шланг; 4 и 5 - переходные штуцера; 6 - стержень корпуса; 7 - корпус; 8 - впускной клапан

Компрессометр для карбюраторных двигателей имеет резиновый наконечник для установки его в отверстие головки блока вместо вывернутой свечи. На дизельном двигателе он ставится вместо снятой насос-форсунки или форсунки.

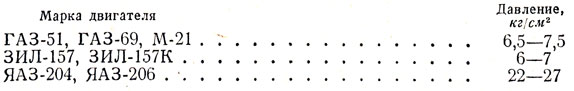

Перед проверкой двигатель прогревают до нормальной температуры охлаждающей жидкости (80 - 90° С для карбюраторных двигателей и 70 - 80° С для двигателей ЯАЗ-204 и ЯАЗ-206). При проверке компрессии коленчатый вал карбюраторного двигателя прокручивают стартером (все свечи должны быть сняты), а двигатели ЯАЗ-204 и ЯАЗ-206 работают при этом на малых оборотах холостого хода (500 об/мин). Компрессия должна соответствовать следующим данным:

Разница давлений в отдельных цилиндрах не должна превышать 0,7 - 1 кг/см2 для карбюраторных двигателей и 2 кг/см2 для дизельных двигателей.

Зазоры в клапанном механизме обычно проверяют и регулируют на холодном двигателе. Зазор между клапаном и толкателем или между носком коромысла и клапаном замеряют, когда клапан полностью закрыт, т. е. плотно сидит в своем гнезде. Чтобы установить это положение клапана, на карбюраторных двигателях используют принцип зеркальности: устанавливают, например, в первом цилиндре момент начала впуска (толкатель начинает поднимать впускной клапан); тогда в зеркальном ему шестом или четвертом цилиндре будет начало рабочего хода; оба клапана при этом закрыты, и их можно отрегулировать. Так за два оборота коленчатого вала можно проверить и отрегулировать зазоры всех клапанов.

На двигателях ЯАЗ-204 и ЯАЗ-206 клапанные зазоры проверяют и регулируют в момент, соответствующий впрыску топлива насос-форсункой, т. е. когда оба выпускных клапана закрыты (коромысло насос-форсунки должно опуститься вниз на 6 мм). Зазор проверяют при помощи плоского щупа. Регулируют зазор, изменяя длину толкателя (для двигателей ГАЗ-51, ГАЗ-69, ЗИЛ-157) или штанги (для двигателей ЯАЗ-204, ЯАЗ-206). На двигателях М-21, ГАЗ-13 и ЗИЛ-375 зазор регулируют специальным болтом коромысла.

Для доступа к местам регулировки необходимо снять крышки клапанных коробок (при нижнем расположении клапанов) или крышки головки блока (при верхнем расположении клапанов). Чтобы регулировка не нарушалась, следует плотно затягивать контргайки толкателей, штанг или регулировочных болтов коромысел. При затяжке контргайки толкателя надо пользоваться одновременно тремя ключами: двумя удерживать толкатель и головку регулировочного болта, а третьим затягивать контргайку.

На двигателях ЗИЛ-157К зазор должен быть 0,20 - 0,25 мм для обоих клапанов, на двигателях ЯАЗ-204 и ЯАЗ-206 - 0,25 - 0,30 мм. Зазор считается правильно отрегулированным в том случае, если более тонкий щуп проходит в зазор свободно, а более толстый - с усилием.

Обслуживание системы охлаждения

Обслуживание системы охлаждения заключается в проверке уровня охлаждающей жидкости, смазке подшипников вентилятора и водяного насоса, проверке и регулировке натяжения ремня вентилятора, проверке работы термостата и промывке системы охлаждения.

Уровень жидкости в системе должен быть вполне определенный, иначе нарушится циркуляция жидкости и ухудшится охлаждение двигателя. Для двигателя ЗИЛ-157 уровень воды должен быть на 40 мм ниже верхнего обреза заливной горловины радиатора, уровень охлаждающей низкозамерзающей жидкости - на 70-80 мм ниже верхнего обреза горловины, так как коэффициент расширения этой жидкости больше, чем коэффициент расширения воды. Для двигателей ГАЗ-51, ГАЗ-69 и М-21 уровень воды должен быть до нижнего обреза горловины, а уровень охлаждающей низкозамерзающей жидкости - на 15 мм ниже его.

При снятии пробки радиатора на горячем двигателе необходимо соблюдать осторожность, чтобы не обжечься паром. Следует повернуть пробку, не нажимая на нее, влево до упора в предохранительные выступы и немного переждать, чтобы давление в системе охлаждения снизилось. После этого нажать на пробку и, повернув влево до отказа, снять ее.

Подшипники вентилятора и водяного насоса смазывают консистентной смазкой через масленки, имеющиеся на корпусе водяного насоса или на ступице шкива вентилятора у двигателей ЯАЗ-204 и ЯАЗ-206.

Натяжение ремня вентилятора проверяют при помощи линейки. Для карбюраторных двигателей прогиб ремня при нажатии на него с усилием 3 - 4 кг должен быть 12 - 20 мм, а для двигателей ЯАЗ-204 и ЯАЗ-206 прогиб ремня должен быть 13 - 19 мм при нажатии на него с усилием 10 кг.

Для регулировки натяжения ремня надо ослабить болты крепления генератора, отклонить его на требуемый угол и, удерживая ломиком в нужном положении, закрепить болты. На двигателях ЯАЗ-204 и ЯАЗ-206 для регулировки натяжения ремня необходимо ослабить гайку вентилятора и контргайку регулировочного винта. При ввертывании винта в кронштейн натяжение ремня увеличивается, при вывертывании - уменьшается. После регулировки затянуть контргайку винта и гайку оси вентилятора.

Для проверки работы термостата его, сняв с двигателя, опускают в сосуд с водой. Воду нагревают и замеряют температуру начала открытия клапана термостата, а также температуру полного его открытия. У исправного термостата температура начала открытия клапана должна быть 68 - 72° С, а полное открытие клапана наступает при температуре 81 - 85° С. Неисправный термостат заменить новым.

Непосредственно на двигателе работу термостата можно проверить на ощупь: входной патрубок верхнего бачка радиатора должен начать нагреваться лишь при температуре воды в системе охлаждения 60 - 70° С, т. е. с момента открытия клапана термостата.

Промывка системы охлаждения необходима для удаления из нее накипи и грязи, так как наличие накипи и грязи приводит к перегреву двигателя.

Системы охлаждения двигателей ГАЗ-69, М-21, ГАЗ-51 и ЗИЛ-157К, имеющих алюминиевые блоки цилиндров или головки блока, рекомендуется промывать раствором соляной кислоты, содержащим уротропин и ингибитор, которые устраняют разъедание алюминия соляной кислотой. Рецепт этого раствора следующий: на 100 л воды берут 5 кг 31-процентной или 6 кг 27-процентной соляной кислоты, 0,1 кг ингибитора ПБ-5, 2,5 кг уротропина технического и 0,1 л пеногасителя (сивушного масла или амилового спирта). Раствор во избежание потери активности рекомендуется приготовлять непосредственно перед использованием (хранить раствор не более семи дней).

Порядок промывки:

- промывать систему водой до тех пор, пока из сливных кранов не потечет чистая вода;

- снять термостат и залить в систему приготовленный раствор;

- запустить двигатель, прогреть его до 65 - 70° С и дать ему поработать 10 мин (пробка радиатора должна быть плотно закрыта; пена и газы выходят через пароотводную трубку), а затем слить раствор;

- при работе на малых оборотах холостого хода промывать систему охлаждения четыре раза; два раза чистой водой по 5 мин, один раз водой с добавлением 5 г безводной соды и 5 г хромпика на 1 л воды в течение 15 мин и один раз чистой водой в течение 10 мин.

Систему охлаждения двигателей ЯАЗ-204 и ЯАЗ-206 рекомендуется промывать раствором, состоящим из 150 г каустической соды и 1 л воды. Залить раствор в систему, запустить двигатель и дать ему поработать 8 час. После остановки двигателя раствор сразу слить и промыть систему чистой водой.

Существуют и другие растворы для промывки системы охлаждения:

а) накипеудаляющий: воды - 10 л, соляной кислоты - 0,4 л, 40-процентного формалина - 0,335 л, 25-процентного аммиака - 0,215 л;.

б) шламоудаляющий: воды - 10 л, тринатрийфосфата (размельченного технического) - 150 г, едкого калия - 20 г, технического нитрита натрия - 25 г;

в) пассивирующий (нейтрализующий): воды - 10 л, хромпика технического - 50 г.

При обращении с каустической содой, соляной кислотой и хромпиком необходимо соблюдать осторожность во избежание отравлений, ожогов и разъедания кожи.

Обслуживание системы смазки

Обслуживание системы смазки заключается в проверке уровня, доливке и смене масла в картере, в очистке и промывке фильтров, в промывке маслопроводов и проверке давления масла в системе.

Уровень масла в картере проверяют масломерной линейкой - щупом по верхней метке на щупе. Если уровень ниже нормы, следует долить через заливную горловину нужное количество масла, дать ему стечь и снова замерить масло щупом. Уровень масла замерять только при неработающем двигателе. Перед замером вынуть щуп из гнезда и вытереть его, а затем вставить снова в гнездо и замерить уровень масла. Измеряя щупом уровень масла, одновременно проверяют и качество последнего по цвету, запаху и на ощупь.

Периодически масло полностью заменяют. Для этого отработавшее масло сливают сразу после остановки двигателя, пока оно теплое. Затем заливают в систему маловязкое масло до нижней метки щупа, вывертывают свечи или насос-форсунки, прокручивают коленчатый вал в течение 2 - 3 мин, а затем сливают промывочное масло и заливают в систему свежее. При каждой смене масла в картере сливают отстой из масляных фильтров, промывают фильтрующий элемент фильтра грубой очистки, разбирают фильтр тонкой очистки, корпус его промывают в керосине и обдувают сжатым воздухом, а фильтрующий элемент фильтра тонкой очистки заменяют.

При разборке двигателя маслопроводы промывают керосином, прочищают проволокой и продувают сжатым воздухом. При наличии заглушек на магистральных каналах их вывертывают для удобства промывки и прочистки масляной магистрали. Одновременно с маслопроводами промывают в керосине и прочищают все клапаны масляной системы, масляный радиатор, маслонасосы и маслоприемник.

Давление масла в системе определяют во время работы двигателя по манометру на щитке приборов в кабине.

Проверяют давление на малых, средних и больших оборотах в соответствии с требованиями, предъявляемыми к каждому двигателю.

Так, для двигателей ГАЗ-69, ГАЗ-51 и М-21 давление масла при работе на малых оборотах холостого хода должно быть не ниже 0,5 кг/см2, а на средних - 2,4 кг/см2; для двигателей ЗИЛ-157К давление масла при 1000 об/мин коленчатого вала должно быть не менее 2,5 кг/см2. Если при 1000 - 1200 об/мин давление масла ниже 1,5 кг/см2, двигатель должен быть остановлен для проверки его состояния.

Для двигателей ЯАЗ-204 и ЯАЗ-206 давление масла при работе на малых оборотах холостого хода (400 - 500 об/мин) должно быть не ниже 0,4 кг/см2, а на больших (2000 об/мин) - не ниже 1,7 кг/см2. Как только давление станет ниже 1,7 кг/см2, загорится лампочка аварийного сигнализатора. В этом случае следует остановить двигатель, выяснить и устранить причину падения давления масла.

Обслуживание системы питания карбюраторного двигателя

Обслуживание системы питания карбюраторного двигателя заключается в промывке воздушного фильтра, топливных фильтров, топливных баков, топливопроводов, бензинового насоса и карбюратора и в регулировке карбюратора.

Воздушный фильтр снимают с карбюратора и разбирают; детали его промывают в керосине или в бензине. Фильтрующий элемент (сетку) после промывки обдувают сжатым воздухом. В корпус фильтра наливают свежее масло (для двигателя) до обозначенного уровня. Смачивают фильтрующий элемент в масле и дают маслу стечь. Собирают воздушный фильтр и устанавливают на место.

Топливный фильтр разбирают, промывают фильтрующий элемент и корпус в керосине или в бензине й обдувают их сжатым воздухом; затем фильтр собирают. Пробковую прокладку отстойника фильтра рекомендуется перед сборкой подержать несколько минут в горячей воде.

Топливный бак промывают горячей водой, просушивают в теплом месте, удаленном от открытого огня, и затем ополаскивают керосином или бензином.

Топливопроводы снимают, промывают струей керосина или бензина при помощи промывочного шприца и продувают сжатым воздухом.

Бензиновый насос разбирают, снимают сетчатый фильтр и промывают его в бензине. Корпус фильтра, крышку корпуса и стакан отстойника промывают в керосине или в бензине. Собирая насос, соединительные винты крышки и корпуса затягивают при диафрагме, отжатой от крышки.

Карбюратор снимают с двигателя и, не разбирая, промывают с наружной стороны волосяной кистью в ванне с керосином. Сняв верхнюю половину корпуса, промывают полости карбюратора кистью, а жиклеры и каналы продувают сжатым воздухом. Смолистые отложения удаляют ацетоном или растворителем для нитрокрасок. Промытые детали сушат, обдувая их воздухом.

Категорически запрещается применять проволоку или другие металлические предметы для прочистки жиклеров, распылителей, каналов и отверстий, так как это увеличит их пропускную способность, что вызовет повышенный расход бензина.

Пропускная способность жиклеров измеряется в кубических сантиметрах в минуту; проверяют ее на специальной установке путем проливки жиклеров водой, температура которой 20° С, при постоянном напоре воды, равном 1 м.

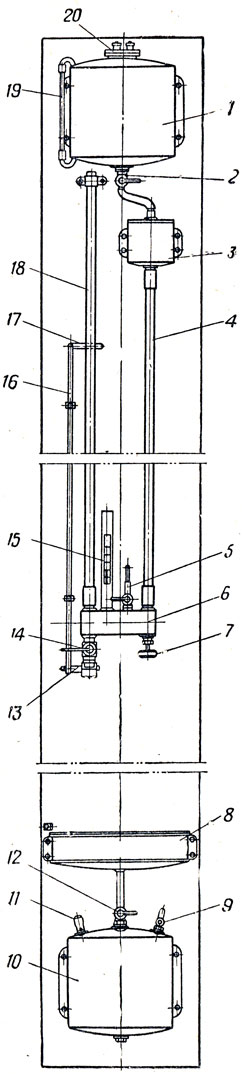

Перед началом проверки жиклера верхний бак 1 (рис. 45), поплавковая камера 3, соединительная трубка 4, адаптер 6 и напорная трубка 18 должны быть заполнены водой, кран 2 и игольчатый кран 7 открыты, кран 14 закрыт, а попавший в адаптер (воздух выпущен через кран 5. Температуру воды определяют по термометру 15 и подогревают до 20° С при помощи электрического нагревателя 20.

Проверяемый жиклер присоединяют при помощи резинового наконечника к гнезду крана 14. Штангу 16 устанавливают так, чтобы риска ее указателя 13 совместилась с опорной плоскостью жиклера. Тогда риска верхнего указателя 17 будет находиться на расстоянии 1000 мм от риски нижнего указателя. Открывают кран 14 и вращают кран 7, добиваясь того, чтобы уровень воды в напорной трубке установился против риски верхнего указателя. При помощи мензурки определяют пропускную способность жиклера в течение 1 мин. Скопляющуюся в ванне 8 воду сливают через кран 12 в нижний бак 10, откуда она под давлением сжатого воздуха, подводимого через трехходовой кран 9, по мере надобности поступает по трубке в верхний бак. Нижний бак снабжен предохранительным клапаном 11, а верхний - водомерной трубкой 19.

Рис. 45. Прибор для проверки пропускной способности жиклеров: 1 - верхний бак; 2, 5, 7, 12 и 14 - краны; 3 - поплавковая камера; 4 - соединительная трубка; 6 - адаптер; 8 - ванна; 9 - трехходовой кран; 10 - нижний бак; 11 - предохранительный клапан; 13 и 17 - указатели; 15 - термометр; 16 - штанга; 18 - напорная трубка; 19 - водомерная трубка; 20 - нагреватель

В карбюраторах К-22Г и К-22И регулировочная игла позволяет изменять проходное сечение главного жиклера. При правильной регулировке карбюратора и нормальных условиях эксплуатации иглу отвертывают на 15/6 оборота для карбюратора К-22Г и на 13/4 оборота для карбюратора К-22И. При изменении сорта горючего или условий работы (работа в зимнее или в летнее время, работа с малой или с полной нагрузкой) пропускную способность главного жиклера регулируют при помощи иглы.

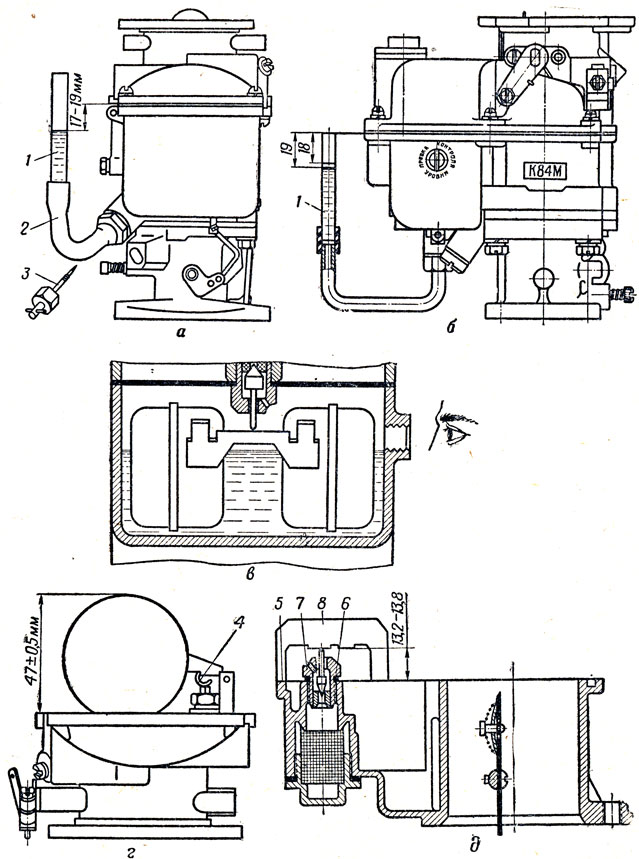

Уровень горючего в поплавковой камере карбюраторов К-22Г и К-22И проверяют (рис. 46,а), надевая вместо сальника регулировочной иглы (на резьбовой конец корпуса) резиновую трубку 2 вместе со стеклянной трубкой 1. Внутренний диаметр шланга должен быть не менее 2,5 мм, а диаметр стеклянной трубки - не менее 9 мм. Рычагом ручной подкачки бензинового насоса следует накачивать горючее в поплавковую камеру до того момента, пока уровень горючего в трубке не установится; он должен находиться на 17 - 19 мм ниже плоскости разъема карбюратора.

Уровень горючего в карбюраторе К-84М должен находиться на 18 - 19 мм ниже плоскости разъема и проверяется двумя способами: Стеклянной трубкой 1 (рис. 46, б) или наблюдением за уровнем горючего через отверстие в поплавковой камере (рис. 46, в), завернутое пробкой (глаз должен находиться на уровне контрольного отверстия; при работе двигателя на холостом ходу уровень должен быть виден и горючее не должно вытекать).

Уровень горючего в карбюраторах К-22Г и К-22И регулируется подгибанием язычка 4 на рычажке поплавка (рис. 46, г). Положение поплавка проверяют, замеряя расстояние между верхней поверхностью поплавка и плоскостью разъема карбюратора; оно должно быть 47 ± 0,5 мм.

Монтаж узла запорной иглы в карбюраторе К-84М проверяют специальным шаблоном 8 (рис. 46,(5), который устанавливают на плоскость 5 разъема корпуса. Расстояние от верхней точки запорной иглы до плоскости разъема должно быть 13,2 - 13,8 мм и регулируется прокладками 6. Если после этого уровень горючего не будет доведен до нормального, его регулируют, подгибая рычажок поплавка.

Герметичность поплавка проверяют, погружая его в горячую воду (температура воды 80 - 90° С) на 40 - 50 сек. Появление пузырьков укажет на нарушение герметичности поплавка. Перед пайкой из поплавка следует удалить бензин. После пайки проверяют вес поплавка и в случае его увеличения удаляют излишек припоя.

На малые обороты холостого хода карбюратор регулируют после проверки правильности установки зажигания, зазора между электродами искровых зажигательных свечей и зазора между контактами прерывателя-распределителя.

Рис. 46. Проверка и регулировка уровня горючего в поплавковой камере карбюратора: а и г - карбюратора К-22Г; б, в и д - карбюратора К-84М; 1 - стеклянная трубка; 2 - резиновая трубка; 3 - регулировочная игла; 4 - язычок рычажка поплавка; 5 - плоскость разъема корпуса; 6 - прокладка; 7 - корпус запорной иглы; 8 - шаблон

Двигатель должен быть прогрет до нормальной температуры (80 - 90°). Винт качества смеси вывертывают на 1 - 1,5 оборота; затем винтом, ограничивающим закрытие дроссельной заслонки, устанавливают минимальные устойчивые обороты двигателя. Ввертывая или вывертывая винт качества, добиваются наибольших оборотов коленчатого вала. Вывертывая винт упора, несколько...

(В книге-источнике отсутствуют страницы: 127 - 132)

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'