Ремонт пневматических дверных механизмов автобусов

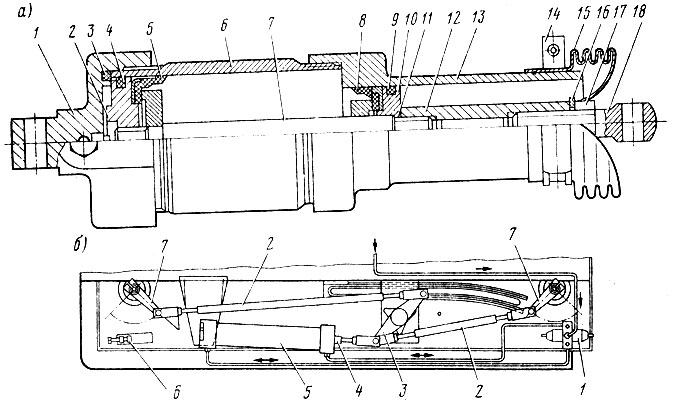

Пневматический дверной механизм автобусов ЛиАЗ-677 (рис. 78, а) состоит из цилиндра 6 и двух поршней: большого 2 и малого 10. Левый торец цилиндра закрыт крышкой 1,в которой имеется резьбовое отверстие для присоединения штуцера трубопровода, идущего от крана управления дверьми.

Рис. 78. Механизмы управления дверьми автобусов: а - автобуса ЛиАЗ-677: 1 - крышка дверного цилиндра; 2 - большой поршень; 3, 11 - уплотнительные кольца 4, 9 - сальники; 5 - манжета большого поршня; 6 - цилиндр дверного механизма; 7, 12- штоки; 8 - манжета малого поршня; 10 - малый поршень; 13 - малый цилиндр; 14 - хомут; 15 - защитный кожух; 16 шайба; 17 - шейка; 18 - откидной болт; б - автобуса Икарус: 1 - электропневматический клапан; 2 - толкатель; 3 - поворотный рычаг; 4 - шток поршня амортизирующего пневматического цилиндра; 5 - амортизирующий пневматический цилиндр; 6 - упор; 7 - рычаг управления

На правом торце цилиндра 6 располагается малый цилиндр 13, который с одной стороны имеет резьбовое отверстие для присоединения штуцера трубопровода к воздушному баллону, с другой - малый цилиндр, закрытый кожухом 15.

Большой поршень 2 - двустороннего действия. Он разделяет механизм на две полости. В двух кольцевых выточках поршня имеются резиновые и войлочные уплотнительные кольца. Большой поршень соединен с малым при помощи штока. Малый поршень 10 является вспомогательным. В кольцевых выточках малого поршня имеются резиновые и войлочные уплотнительные кольца, которые служат для предотвращения выхода воздуха из цилиндра. В свободный конец штока 12 ввернут откидной болт 18, которым цилиндр присоединен к кронштейну на створке двери.

При подключении дверного механизма к пневматической системе правая полость цилиндра непосредственно сообщается с пневматической системой. В левую полость цилиндра воздух может быть впущен (или выпущен в атмосферу) при помощи крана управления дверьми.

Принцип работы пневматического дверного механизма основан на разнице площадей поршня с правой и левой сторон. Справа площадь поршня меньше, чем слева, поэтому при одинаковом удельном давлении воздуха с обеих сторон поршня (возможном при соединении левой полости цилиндра при помощи крана с воздушной системой) сила, действующая на поршень слева, больше, чем сила, действующая на поршень справа. При этом цилиндр перемещается вправо и дверь закрывается.

Обратное передвижение поршня влево, соответствующее открыванию двери, происходит, если левая полость соединена краном с атмосферой.

Вследствие наличия ввернутого откидного болта имеется возможность регулировать расстояние между обеими опорными точками цилиндра.

Диаметр поршня цилиндра 65,5 мм, ход 97 мм, рабочее давление 5 кгс/см2 по манометру. Двери должны открываться и закрываться при падении давления воздуха до 2 кгс/см2. Усилия на штоке цилиндра в зависимости от давления в системе следующие:

Сжатый воздух в дверном механизме автобуса Икарус распределяется на ту или другую сторону поршня штока с помощью электропневматического клапана (рис. 78, б). При нажатии на кнопки открытия или закрытия двери подается напряжение на одну из обмоток, вследствие чего кулачковый валик, расположенный горизонтально над клапаном, смещается в одну сторону до упора и открывает один из клапанов, одновременно закрывая при этом другой. Сжатый воздух через открытый клапан поступает к одной из сторон поршня штока пневматического цилиндра, а воздух с другой стороны поршня выбрасывается в атмосферу.

Механизм управления дверьми автобуса Икарус работает следующим образом.

Перемещение штока 4 поршня пневматического цилиндра передается на поворотный рычаг 3, который через толкатели 2 и рычаги 7 управления поворачивает оси дверей.

В пневматическом дверном механизме кузовов автобусов ЛиАЗ, ЛАЗ и Икарус встречаются следующие неисправности: срыв резьбы в деталях механизма; износ манжет, сальников, уплотнительных колец, втулок наконечников штоков и тяг; вмятины на поверхности цилиндров, изгиб стержней, срез шлицев рычагов управления; потеря упругости пружин.

При капитальном ремонте дверной механизм полностью разбирают, снятые детали тщательно промывают, как указано выше, и проверяют их состояние. Ремонт деталей механизма открывания дверей сводится к следующим основным операциям. В деталях, имеющих сорванную резьбу, нарезают ремонтную резьбу. Изношенные втулки наконечников или других деталей заменяют новыми. После запрессовки отверстия новой втулки развертывают до номинального диаметра. Погнутые стержни поршня выправляют при помощи молотка на призмах, установленных на плите. Засоренное отверстие жиклера прочищают сверлом диаметром 0,6 мм на настольном сверлильном станке, предварительно закрепив крышку в сборе с жиклером в тисках. При небольшом износе отверстия в вилках тяг рассверливают под ремонтный размер. Изношенные манжеты, сальники и уплотнительные кольца заменяют новыми. Трещины в местах пайки цилиндра зачищают и запаивают. Вмятины на цилиндрах устраняют протяжкой, имеющей калиброванную и хорошо отполированную сферическую поверхность, на гидравлическом прессе. Диаметр сферической поверхности должен соответствовать внутреннему диаметру цилиндра. Пружины, потерявшие упругость, заменяют новыми. Рычаги управления с поврежденными шлицами, а также тяги и вилки с поврежденной резьбой заменяют новыми.

Перед сборкой трущиеся детали механизма смазывают смазкой ЦИАТИМ-201 (ГОСТ 6267-74).

Испытывают дверной механизм на универсальных стендах, предназначенных для проверки и регулировки пневматического оборудования автобусов, или на установках, приспособленных для испытания только дверного механизма. Время срабатывания механизма на установке должно быть 0,5-3 с.

При нормальной работе механизма автобусов ЛиАЗ-677 и ЛАЗ-695 двери должны открываться и закрываться при падении давления воздуха до 2 кгс/см2.

Дверные механизмы автобусов ЛиАЗ-677 и ЛАЗ-695 испытывают при давлении сжатого воздуха, подаваемого от заполненного им воздушного баллона, 7 кгс/см2. Герметичность механизма считается удовлетворительной, если падение давления по манометру в течение 3 мин будет не более чем 1 кгс/см2. Для проверки и регулировки пневматических механизмов автобусов можно использовать стенд К-203, который состоит из компрессорной установки, аппаратного шкафа, механизма натяжения ремня, пневматического крана управления, воздушных баллонов, мерного бака. Пневмооборудование проверяется подключением агрегата в цепь, которая имитирует соответствующую пневматическую систему автомобиля, и по контрольным манометрам определяется их соответствие требованиям технических условий заводов-изготовителей. Питание стенда 380 В, потребляемая мощность 2,8 кВт, габаритные размеры 1100×835×1300 мм, масса 270 кг.

Ремонт крана управления дверями. Наиболее характерными неисправностями крана управления дверями автобусов ЛАЗ и ЛиАЗ являются замасливание воздушных каналов в корпусе и золотнике, ослабление действия пружинной шайбы, прижимающей золотник к корпусу крана, трещины в корпусе крана, неплотность прилегания золотников к корпусу крана вследствие износа, нарущение герметичности пневматического крана в результате образования рисок на притертых поверхностях или плохого качества притирки.

Замасливание и закоксовывание воздушных каналов устраняют промывкой. Ослабление действия пружинной шайбы может быть устранено подгибанием лепестков пружины либо ее заменой. Плотность прилегания золотника к корпусу восстанавливают притиркой рабочих плоскостей золотника и корпуса крана с применением пасты, имеющей зерна размером 12-14 мкм, а качество притирки в процессе работы проверяют на краску. Трещины в корпусе заделывают эпоксидными составами.

Перед сборкой крана его детали тщательно промывают. После сборки необходимо проверить герметичность крана в закрытом положении, т. е. когда воздушный баллон отсоединен от цилиндров дверей. Соединяя воздухопроводящий штуцер крана с контрольным баллоном объемом 15 л, заполненным воздухом под давлением 7 кгс/см2, следует проследить за уменьшением давления по контрольному манометру, установленному на баллоне. Если в течение 3 мин давление по манометру уменьшится не более чем на 1 кгс/см2, герметичность крана удовлетворительна.

Наиболее характерными неисправностями в регуляторе давления являются: износ шариков, гнезд и резьбовых соединений; засорение каналов и фильтра; нарушение герметичности шариковых клапанов; ослабление действия пружины. Для ремонта регулятор давления разбирают, все детали тщательно промывают в керосине или уайт-спирите, продувают сжатым воздухом и протирают мягкой ветошью.

Ослабленные пружины и детали, имеющие сильно изношенные поверхности или поверхности (гнезд и шариков) с глубокими рисками, заменяют новыми.

Плотность прилегания системы клапанов восстанавливают притиркой рабочих поверхностей, применением пасты с размером зерна 12-14 мкм. Перед сборкой детали тщательно промывают, а собранный регулятор испытывают под давлением сжатым воздухом. Правильно отрегулированный регулятор должен отключать подачу воздуха от компрессора при давлении 7,0- 7,35 кгс/см2 и снова его включить при снижении давления до 5,65-6,0 кгс/см2.

Ремонт трубопроводов. В трубопроводах пневмосистемы встречаются: трещины, пробоины, вмятины, разрывы, эллипсность в местах изгиба, срыв резьбы в накидных гайках, износы. Сильно поврежденные трубки заменяют новыми или наращивают по длине после удаления поврежденной части. Для наращивания трубки часто используются годные части ранее забракованных медных или латунных трубопроводов. Трубки при наращивании обычно соединяют при помощи ниппелей и накидных гаек. На отожженный конец трубки надевают накидную гайку с вставленным в нее плотно прилегающим к трубке ниппелем и развальцовывают конец трубки. Таким же образом на конец соединяемой трубки устанавливают ниппель и штуцер. Герметичность соединения обеспечивается накидной гайкой, которая прижимает конец трубки к конусу штуцера. Наращивание новой части трубки можно выполнить соединением концов трубок плотно насаженной на них муфтой, изготовленной из того же материала, что и ремонтируемая трубка. При таком способе соединения концы трубок и внутреннюю поверхность муфты предварительно тщательно зачищают, затем собирают и пропаивают твердым припоем ПМЦ-54. После ремонта трубопровод тщательно прочищают и промывают аммиачной водой, затем испытывают на герметичность под давлением воздуха 10 кгс/см2.

При ремонте трубопроводов пневмосистемы следует сохранить, а при необходимости восстановить хлопчатобумажную оплетку. В качестве заменителя поврежденной части оплетки может быть использована изоляционная лента. Загрязненные трубопроводы промывают органическими растворителями, прочищают ершом, надетым на проволоку, и продувают сжатым воздухом.

При наличии в трубке вмятин глубиной более 2 мм их можно выправить протягиванием через трубку шариков различных диаметров.

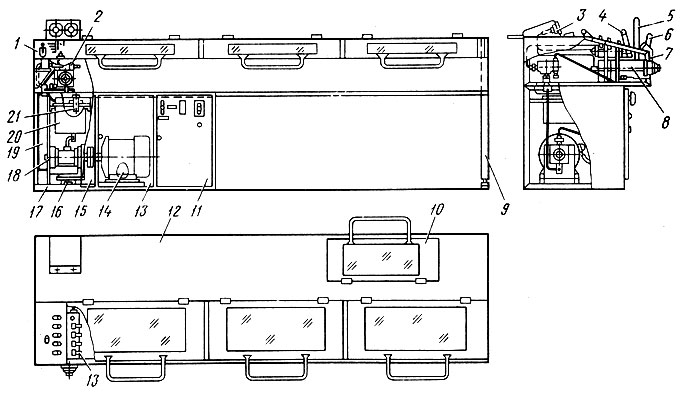

Центральным конструкторско-технологическим бюро (ЦКТБ) Министерства автомобильного транспорта РСФСР разработан стенд для правки вмятин и проверки герметичности трубопроводов автомобилей (рис. 79). Стенд состоит из камеры 1, тумбы 19 и двух регулируемых ножек 9. Камера служит для загрузки трубопровода, где происходят правка и испытание последнего. Камера состоит из каркаса, распределителя 8, блокирующего устройства 6, корпуса для манометров 3, четырех откидывающих крышек 10 и поперечных опор, расположенных внутри камеры, которые и служат опорой для трубопровода, подлежащего правке.

Рис. 79. Стенд для правки вмятин и проверки герметичности трубопроводов: 1 - камера; 2-штуцер; 3 - манометр; 4 - рукоятка; 5- рукоятка золотника; 6 - блокирующее устройство; 7 - панель; 8 - распределитель; 9 - ножка; 10-крышка; 11 - электрошкаф; 12 - стол; 13 и 15 - дверцы; 14 - электродвигатель; 16 -насосная установка; 17 - основание; 18 - насос; 19 - тумба; 20 - бак для масла; 21 - фильтр

В тумбе стенда смонтированы приемный масляный бак 20, насосная установка 16, электрошкаф 11. Все это оборудование закрыто двумя дверцами 13 и 15.

Распределитель состоит из пяти золотников, соединенных между собой шпильками. На каждой секции распределителя установлен штуцер 2, который служит для присоединения трубопровода, подлежащего проверке и правке.

Блокирующее устройство состоит из рукоятки 5 золотника, который может быть установлен в рабочем и исходном положении. В корпусе для манометров расположены два манометра. Один из них показывает рабочее давление, другой давление испытуемого трубопровода.

Масляный бак представляет собой сварную конструкцию и служит для сбора масла после правки и проверки трубопроводов. Запас масла в баке рассчитан на 3 мин работы насосной установки. Насосная установка служит для создания в системе стенда необходимого давления для проверки и правки трубопроводов и включает в себя насос 18 и электродвигатель 14.

Электрошкаф стенда представляет собой отдельную металлическую сварную конструкцию, где смонтирована вся электрическая часть и пусковая аппаратура. Крепится электрошкаф к каркасу тумбы болтами.

Перед началом эксплуатации стенда через фильтр масляный бак гидравлической системы необходимо заполнить маслом (индустриальное 20 или 30 по ГОСТ 20799-75). Для правки трубопровода по резьбе накидной гайки подбирают штуцер и устанавливают его на распределителе. По внутреннему диаметру трубопровода подбирают калибрующий шарик и резиновую пробку. После этого открывают крышки камеры и вводят во внутрь камеры трубопровод. Затем соединяют накидную гайку трубопровода со штуцером распределителя, после чего закрывают все крышки камеры. Далее открывают кран распределителя и рукоятку золотника с нулевого положения перемещают в рабочее и включают электродвигатель насосной установки. После включения насосной установки масло через редукционный клапан, золотник и распределитель поступает в трубопровод для правки. Под давлением 100 кгс/см2 калибрующий шарик; проходит по внутреннему каналу трубопровода и выправляет неровности.

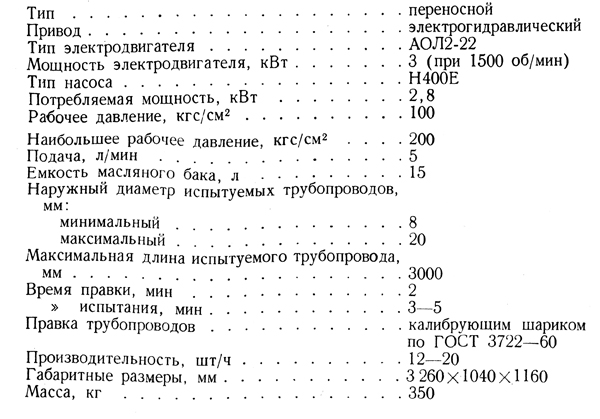

Техническая характеристика стенда

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'