Глава 4. Способы ремонта узлов и деталей арматуры и оборудования кузовов

Устранение повреждений в механизмах кузова

В механизмах кузова встречаются различные неисправности и чаще всего: поломка или потеря упругости пружин; повреждение резьбы в отверстиях; ослабление заклепок крепления деталей;

коррозия на поверхности деталей; отломанные части деталей; износы рабочих поверхностей деталей; разрушение уплотнительных прокладок; погнутости деталей; трещины и другие повреждения.

Поступившие в ремонт узлы арматуры кузова подвергаются контролю. Узлы с повреждениями разбирают, а детали этих узлов в зависимости от их состояния восстанавливают или заменяют новыми. Детали, подлежащие ремонту, предварительно накапливают в специальной таре и промывают.

Одним из универсальных средств механизации промывки деталей является метод, основанный на применении ультразвука. Так, портативная переносная установка модели СЗП обеспечивает высокое качество промывки деталей сложной конфигурации.

Стационарные ультразвуковые моечные установки применяются для очистки с помощью ультразвука широкой номенклатуры деталей и состоят из генератора, вырабатывающего переменный ток высокой частоты, и ванны с моющей жидкостью, в днище которой вмонтирован пьезокварцевый титанатбариевый или магнитострикционный вибратор, производящий звуковые колебания частотой свыше 15 000 Гц.

В результате ультразвуковых колебаний в моющей жидкости возникает явление кавитации (жидкость как бы "кипит"), частицы ее развивают высокое давление и деталь быстро и качественно очищается даже в самых узких и труднодоступных полостях (внутренние сверления, каналы, мелкие отверстия и т. д.). Для ультразвуковой очистки у нас и за рубежом применяют различные вибраторы с частотой колебания от 15 до 400 кГц. Установлено, что более интенсивная мойка происходит при низких ультразвуковых частотах.

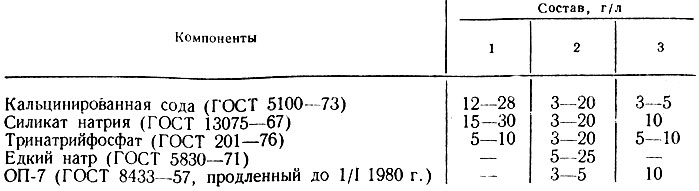

В качестве рабочих жидкостей при ультразвуковой очистке отдается предпочтение различным водным растворам (табл. 7) моющих веществ, поскольку они негорючи, не содержат токсических веществ и обеспечивают получение гидрофильной поверхности, а также ввиду их низкой стоимости. Едкий натр и хромпик применяются для очистки сильно загрязненных деталей с одновременным пассивированием.

Таблица 7

Водные растворы для ультразвуковой очистки

Примечание. Составы 1 и 2 предназначены для очистки стальных деталей, состав 3 - для медных, цинковых и алюминиевых сплавов.

Особо широкое применение в промышленности в качестве моечной жидкости получили растворы, содержащие тринатрийфосфат. Ультразвук так же, как и повышение температуры, усиливает эмульгирующее действие тринатрийфосфата. Поэтому растворы рекомендуется применять при максимальных температурах, указанных для рабочих жидкостей. Если материал очищаемой поверхности нестоек к щелочам, то концентрацию тринатрийфосфата снижают до 0,5-2% и понижают температуру раствора. Оптимальная температура для удаления масляных загрязнений 40-45°С, а при очистке от твердой полировальной пасты ~70°С. Ультразвуковую очистку можно ускорить, предварительно подогревая детали до температуры обезжиривающей жидкости, так как при этом понижается вязкость жировых загрязнений и поддерживается постоянная температура раствора. Большое значение при ультразвуковой очистке имеет также конструкция загружающих приспособлений. По данным некоторых авторов, проволочные корзинки хуже передают ультразвуковые колебания, чем сплошные металлические, если отверстия сетки больше 6 мм или меньше 0,7 мм.

Поэтому необходима тщательная отработка технологического процесса и конструкций применяемых приспособлений.

Для интенсификации процессов в жидких средах при ультразвуковой очистке применяют магнитострикционные преобразователи. Для питания преобразователей типа ПМС применяют ультразвуковые генераторы серии УЗГ. Промышленностью выпускаются также различные типы ультразвуковых установок, которые работают в комплекте с ультразвуковыми генераторами. Например, для очистки изделий широко применяют ванны типа УЗВ-15 М, УЗВ-16 М или УЗВ-18 М.

При отсутствии ультразвуковой установки детали арматуры можно промыть в моечной машине раствором Лабомид-101 концентрации 30 г/л при температуре 75-85°С и давлении 4-6 кгс/см2 в течение 10 мин.

Ремонт повреждений в узлах арматуры выполняется в соответствии с техническими условиями (ТУ) на контроль-сортировку этих узлов. Узлы разбирают в объеме, необходимом для устранения выявленных повреждений.

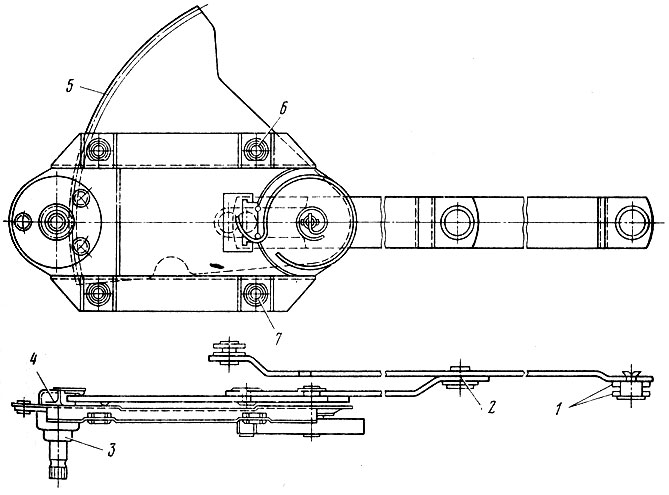

Ремонт привода стеклоподъемника. Для устранения заедания в тормозе при вращении за валик тормоза стеклоподъемника с шестеренчатым приводом автомобиля ГАЗ-24 "Волга" (рис. 73) и люфта тормоза в гнезде относительно оси в радиальном направлении стеклоподъемник разбирают в следующей последовательности. Надевают ручку стеклоподъемника на валик тормоза, повертывают сектор в одно из крайних положений до освобождения одной из двух заклепок, перекрытых сектором. Устанавливают стеклоподъемник на стенд и выпрессовывают две заклепки крепления корпуса тормоза. Повертывают сектор стеклоподъемника во второе крайнее положение до освобождения второй заклепки, перекрытой сектором, и выпрессовывают ее. Отсоединяют тормоз в сборе от стеклоподъемника и разбирают на детали. Кладут детали тормоза в тару и по мере их накопления промывают в ультразвуковой установке или моечной машине раствором Лабомид-101, как указано выше.

Рис. 73. Стеклоподъемник кузова автомобиля ГАЗ-24 'Волга': 1 - ролики; 2 - шарнирное соединение; 3 - валик; 4 - гнездо шестерни; 5 - сектор; 6, 7 гайки крепления корпуса

Собирают стеклоподъемник в следующей последовательности: собирают тормоз стеклоподъемника, предварительно смазав пружину и шейку валика смазкой ЦИАТИМ-201;

устанавливают шестерню с хвостовиком на валик тормоза стеклоподъемника и проверяют тормоз в сборе, обратив особое внимание на зазор между загнутым концом пружины и стенкой паза и на расстояние между загнутым концом пружины и хвостовиком. Зазор должен быть равен 2,5 мм. Его проверяют при соприкосновении другого загнутого конца пружины с противоположной стенкой паза валика тормоза. Минимальное расстояние между загнутым концом пружины и хвостовиком должно быть не менее 2 мм. Его проверяют при соприкосновении хвостовика с другим концом пружины;

устанавливают тормоз на стеклоподъемник, совмещая отверстия под заклепки в чашке и в пластине стеклоподъемника, после чего устанавливают и расклепывают заклепки крепления тормоза к пластине;

проверяют работу стеклоподъемника (сектор должен плавно, без заеданий, поворачиваться в крайние рабочие положения при вращении за валик тормоза) и высоту головки заклепки, которая не должна превышать более чем 1 мм. При наличии люфта в шарнирном соединении рычагов разбирают шарнирное соединение и проверяют диаметр отверстия под ось шарнира. Если износ отверстия не более ∅ 10,4 мм, то его рассверливают под ремонтный размер ∅ 10,5 мм и устанавливают ось рычагов соответствующего размера, а при износе отверстия более ∅ 12,1 мм, но не более ∅ 12,6 мм его рассверливают под развертку сверлом ∅ 12,7 мм, затем развертывают под ремонтный размер ∅ 13+0,07 мм и устанавливают ось соответствующего размера при сборке рычагов.

При наличии трещины на поверхности пластины в зоне шестерни стеклоподъемника разбирают стеклоподъемник полностью и заменяют пластину, а при износе зубьев сектора по толщине по дуге начальной окружности стеклоподъемник разбирают только до снятия сектора, который подлежит замене.

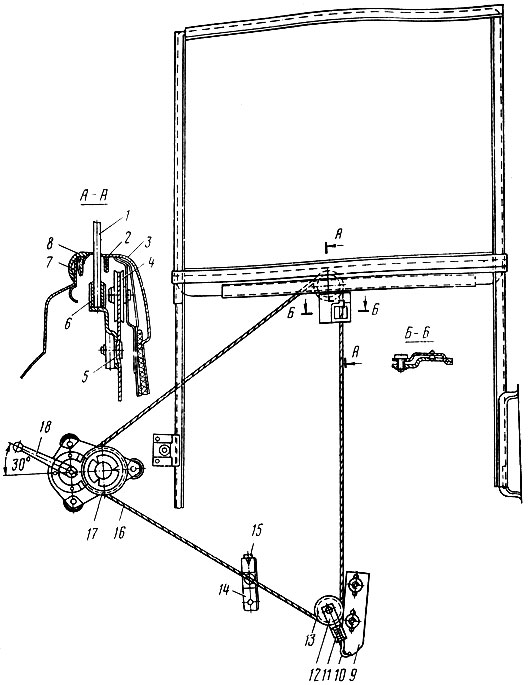

Опускные стекла дверей автомобилей "Москвич-412", ВАЗ, двери водителя автобуса ЛиАЗ-677 оборудованы стеклоподъемниками тросового типа (рис. 74).

Рис. 74. Опускное стекло и стеклоподъемник передней двери автомобиля 'Москвич-412': 1 - стекло; 2 - внутренний уплотнитель стекла; 3 - подоконная прокладка; 4 - верхний ролик; 5 - зажим троса; 6 - обойма опускного стекла; 7 - наружная декоративная накладка; 8 - наружный уплотнитель стекла; 9 - кронштейн нижнего ролика; 10 - крючок вилки; 11 - пружина; 12 - вилка; 13 - нижний ролик; 14 - кронштейн буфера; 15 - буфер; 16- трос; 17 - барабан; 18 - ручка

Устройство тормозного барабана позволяет перемещать стекло вверх и вниз только при помощи ручки, вращая ее по часовой стрелке или против движения часовой стрелки. при этом оно фиксируется в любом положении. Перемещению стекла от посторонних сил (тряски во время езды, нажатия на стекло и т. д.) противодействует сила трения тормозной пружины внутри барабана.

Натяжное устройство служит для создания необходимого натяжения троса, а следовательно, и нормальной работы всего стеклоподъемника. Трос 16 стеклоподъемника перекинут через два ролика. Верхний ролик 4 укреплен на внутренней панели двери, а нижний 13 входит в натяжное устройство. Концы троса заделаны в тормозном барабане 17. На тросе укреплена обойма 6, в которую вставлено стекло. Таким образом, при вращении ручки трос (а с ним и обойма стекла) перемещается в вертикальном направлении, достигая необходимого положения стекла.

Оборванный трос стеклоподъемника, установленного на автомобиле "Москвич-412", заменяют в следующей последовательности: для отсоединения троса от барабана, если втулка на конце троса цела, следует ухватиться за нее и вытянуть трос из отверстия в сторону торца барабана, а если втулка сорвана, то вытягивают трос в обратную сторону. Один из концов заделки троса обращен в сторону корпуса. При удалении троса из двери кузова "Москвич-412" в корпусе следует просверлить отверстие диаметром 10 мм, зачистить заусенцы и повернуть барабан так, чтобы конец заделки совпал с отверстием в корпусе стеклоподъемника.

Для стеклоподъемников дверей кузова этого автомобиля применяют стальной трос диаметром  мм, состоящий из семи отдельных тросиков. Каждый из тросиков сплетен из семи проволок диаметром 0,2 мм. Заготовка троса для стеклоподъемника передней двери имеет длину 1754±3 мм, а для стеклоподъемника задней двери 1548±3 мм.

мм, состоящий из семи отдельных тросиков. Каждый из тросиков сплетен из семи проволок диаметром 0,2 мм. Заготовка троса для стеклоподъемника передней двери имеет длину 1754±3 мм, а для стеклоподъемника задней двери 1548±3 мм.

После отрезки заготовки троса нужной длины концы заготовки слегка опаивают оловянным припоем, что предохраняет их от Расплетания и облегчает протягивание концов троса в отверстия барабана. Выступающие в углубления барабана концы троса разводят и затем оплавляют оловянным припоем. При этом оплавка концов троса не должна выступать за торцы барабана, так как иначе она будет задевать за корпус стеклоподъемника или за обойму опускного стекла.

При установке стеклоподъемника, после того как механизм его закреплен на внутренней панели двери, наматывают трос на барабан, следя за тем, чтобы он располагался в канавках без перехлестывания. После этого надевают трос на верхний, а затем на нижний ролики. Для того чтобы надеть трос на нижний ролик, следует вынуть ось ролика из вилки. Надетый на ролики и намотанный на барабан трос натягивают, опуская кронштейн в пределах прорезей для болтов, предусмотренных на внутренней панели двери. В требуемом положении кронштейн закрепляют, натягивая болты.

При присоединении троса к кронштейну обоймы опускного стекла рекомендуется подобрать начальное угловое положение барабана таким образом, чтобы нижняя и верхняя ветви троса располагались по отношению к отверстиям в барабане. Несоблюдение этих требований приводит к надлому троса в заделке и обрыву его при последующей эксплуатации автомобиля.

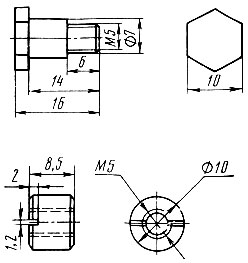

При ослаблении крепления верхнего ролика стеклоподъемника в месте расклепки его оси необходимо изготовить ремонтную ось и гайку (рис. 75), так как кронштейн оси крепления верхнего ролика несъемный, а расположение ролика не допускает расклепки новой стандартной оси внутри двери. Материалом служит малоуглеродистая сталь.

Рис. 75. Ремонтные ось и гайка верхнего ролика

Изготовленную ремонтную ось вставляют в отверстие, продевают резьбовой, хвостовик оси в отверстие кронштейна оси ролика и навертывают гайку на ремонтную ось. После затяжки гайки выступающий конец оси раскернивают.

Прежде чем установить новую ось и ролик, следует вынуть из двери опускное стекло.

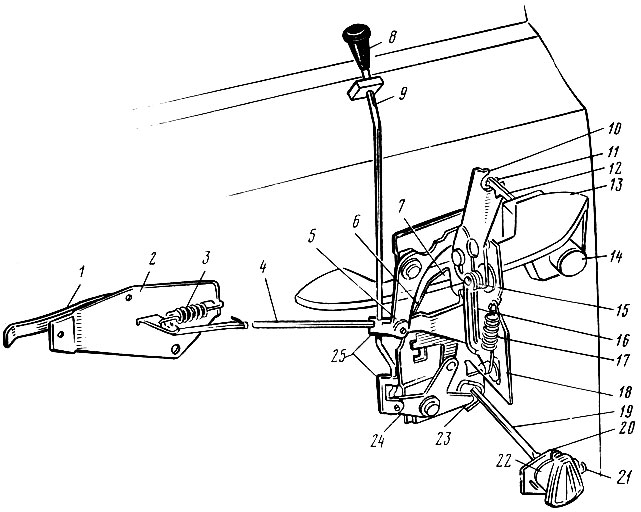

Ремонт замков дверей. Замки дверей открываются с помощью внутреннего и наружного приводов. Наружный привод замка двери автомобиля ГАЗ-24 "Волга" (рис. 76) управляется кнопкой 14, вмонтированной в неподвижную ручку 13. Замки передних дверей имеют специальные выключатели 22, которые приводятся в действие ключом с наружной стороны. Управление замком изнутри кузова осуществляется ручкой 1 внутреннего привода. Для открытия двери снаружи следует нажать кнопку 14 в наружной ручке и потянуть последнюю на себя. Для открытия двери изнутри необходимо оттянуть на себя внутреннюю ручку 1 и локтем толкнуть дверь наружу.

Рис. 76. Замок двери автомобиля ГАЗ-24 'Волга': 1 - ручка внутреннего привода; 2 - основание привода; 3 - пружина привода; 4 - тяга привода; 5 - внутренний рычаг; 6 - пружина щеколды; 7 - щеколда; 8 -наконечник тяги выключения замка; 9 - тяга выключения замка; 10 - рычаг наружной ручки; 11 - фиксатор толкателя; 12 - толкатель; 13 - наружная ручка двери; 14 - кнопка ручки; 15 - пружина рычага; 16 - поводок кулачка; 17 - пружина кулачка; 18 - корпус замка; 19 - стержень выключателя; 20 - держатель выключателя; 21 - винт; 22 - выключатель замка; 23 кулачок щеколды; 24 - поводок щеколды; 25 - зажимы тяги

Кулачок замка двери имеет два зуба: предохранительный и рабочий. Полное закрытие двери происходит при контакте рабочего зуба с фиксатором. Каждая из дверей может быть заперта изнутри кнопочным выключателем, расположенным в нижней части оконного проема.

При наличии люфта в шарнирном соединении поводка щеколды с корпусом замка передней двери кузова автомобиля ГАЗ-24 "Волга", не устранимого осадкой оси, шарнирное соединение разбирают. Затем щеколду, новую ось, пружину щеколды и волнистую шайбу подсобирают в узел, устанавливают подсобранный узел на замок и расклепывают ось щеколды. При сборке узла проверяют жесткость крепления оси щеколды с корпусом замка. Между осью щеколды и корпусом замка должна обеспечиваться жесткая связь.

Люфт в соединении щеколды с корпусом должен обеспечить свободное вращение щеколды, но не должен превышать пределов деформации волнистой шайбы.

Если люфт в шарнирном соединении наружного и промежуточного рычагов с корпусом замка не устраним осадкой оси рычагов, снимают пружину кулачка с замка, устанавливают и закрепляют замок в приспособление. После разборки шарнирного соединения заменяют ось.

При износе отверстия во внутреннем рычаге под тягу привода замка до диаметра более 4,3 мм необходимо удалить внутренний рычаг с замка двери. Для этого устанавливают и закрепляют замок в сборе на приспособлении, а переходную втулку устанавливают на сверлильный станок, закренивают ось рычага по центру со стороны расклепанной головки оси и срезают ее сверлом до полного удаления головки оси. Затем выбивают ось, устанавливают внутренний рычаг с шайбой и осью на замок и расклепывают ось рычага.

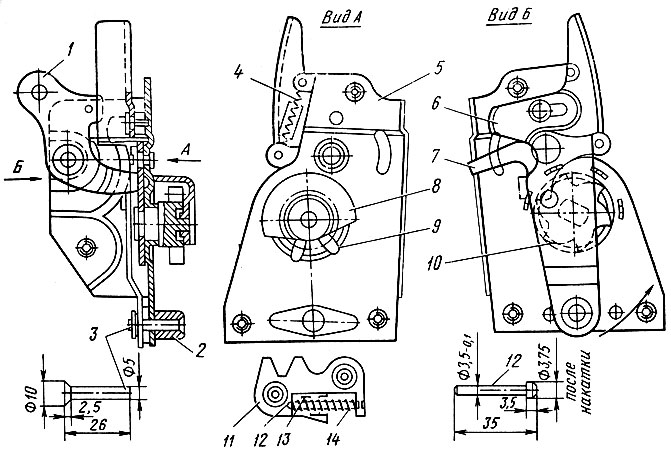

В случае если обнаружен большой люфт в соединении кожуха ротора с корпусом замка "Москвич-412" (рис. 77) или ослабла расклепка в месте соединения ротора замка с храповиком, необходимо восстановить прочность соединения. Для этого выбивают ось-заклепку 3 щеколды 6 и отводят щеколду в сторону стрелки А. Места расклепки кожуха и храповика при этом окажутся доступными для обработки (расклепки или сварки). Расклепывают или приваривают к корпусу лапки кожуха 8 ротора замка, расклепывают или приваривают хвостовик ротора 9 в месте соединения с храповиком 10. Вращение ротора должно быть легким, без заеданий. После расклепки или сварки лапок кожуха ротора и хвостовика ротора высота расклепки над поверхностью корпуса замка и над поверхностью храповика хвостовика должна быть не более 1,3 мм. При отсутствии оси-заклепки 3 заводского изготовления ее легко изготовить. В качестве материала применяют прутковую малоуглеродистую сталь. Устанавливают ось-заклепку щеколды, надевают щеколду, втулку, шайбы и расклепывают конец оси, обеспечив свободное вращение щеколды на оси. В случае если головка заклепки выступает над поверхностью фиксатора 2, головку следует запилить заподлицо с поверхностью.

Рис. 77. Замок двери автомобиля 'Москвич-412': 1 - рычаг; 2 - фиксатор; 3 - ось-заклепка; 4 - пружина; 5 - корпус замка; 6 - щеколда; 7 - защелка храповика; 8 - кожух ротора; 9 - ротор; 10 - храповик; 11 - защелка; 12 - ось сухаря; 13 - сухарь; 14 - пружина

При износе зубьев защелки замка ее заменяют новой. Для замены сухаря защелки необходимо вынуть ось 12 сухаря, сухарь 13 и пружину 14. Ось сухаря лучше заменить новой. Если нет оси заводского изготовления, ее можно выполнить по чертежу.

При износе рабочей поверхности щеколды замка капота ее заменяют. Изношенное отверстие щеколды под заклепку более 8,3 мм обрабатывают до увеличенного размера и ставят соответствующие заклепки.

При обломе или нарушении упругости пружины, износе гнезда штыря капота, износе рабочей поверхности штыря капота эти детали заменяют новыми. Погнутые крючки предохранительного замка капота выправляют.

Как видно из указанного выше, при ремонте механизмов поломанные и потерявшие свою упругость пружины заменяют новыми, погнутые детали правят, трещины на неответственных местах деталей заваривают, а при наличии повреждений в деталях, мешающих нормальной работе механизма (износы поверхностей и т.п.), такие детали, а также ослабленные заклепки заменяют новыми. Многие из приведенного выше перечня повреждений встречаются в узлах арматуры и других кузовов и кабин автомобилей. Могут изменяться только допустимые размеры без ремонта и способы устранения повреждений. Так, согласно ТУ на кузов автомобиля ГАЗ-24 "Волга" допустимый размер оси петли задней двери без ремонта составляет 7,9 мм, а при износе диаметра оси больше 7,9 мм ее заменяют новой; при износе диаметра отверстия во втулке оси петли до размера более 8,2 мм она также подлежит замене. А вот при износе отверстия щеколды замка капота до размера большего 8,3 мм ТУ рекомендуют обработать отверстие до увеличенного размера и поставить соответствующие заклепки.

Обломанные винты в резьбовых соединениях удаляют вывертыванием, если есть возможность захватить их за выступающую часть, или высверливанием отверстия сверлом меньшего диаметра, чем винт. В это отверстие вставляют треугольный или квадратный стержень, сжимают его ручными тисками и вывертывают остаток винта. После удаления винта резьбу в отверстии прогоняют метчиком. Обломанный винт или сломанный метчик можно Удалить из отверстия также электроискровым способом при помощи установки ЭЧП-10.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'