Ремонт поручней и тамбурных стоек

Поручни и тамбурные стойки автобусов обычно изготавливают из тонкостенных бесшовных или сварных труб диаметром 32 мм. При поступлении автобуса в ремонт в его поручнях и стойках встречаются погнутости, вмятины, нарушение защитного покрытия и другие повреждения, которые восстанавливают следующим образом. Трещины заваривают припоем ПМЦ-54 в местах крепления нижних фланцев к стойкам. Места пайки тщательно зачищают от старого припоя и других загрязнений абразивным кругом. Фланцы, имеющие обломы, отпаивают газовым пламенем и заменяют новыми, которые припаивают твердым припоем. Значительно погнутые стойки поручней заменяют новыми, а незначительные погнутости правят на прессе в призмах во избежание дополнительной деформации детали в процессе правки.

Пробоины и трещины в рассматриваемых деталях заваривают газовой сваркой с последующей зачисткой наплывов от сварки; нарушенные защитные покрытия восстанавливаются в зависимости от вида покрытия.

Гибка труб. При ремонте остовов сидений автобусов и изготовлении поручней часто приходится придавать детали нужную форму гибкой трубы. При гибке трубы, как известно, ее сечение искажается и принимает эллиптическую форму. В растянутой зоне толщина стенки уменьшается, а в сжатой возможна потеря устойчивости стенки с образованием гофров.

Высокая чистота поверхностей и минимальные искажения профиля трубы возможны только при механизированных способах гибки, основные схемы которых приведены на рис. 80.

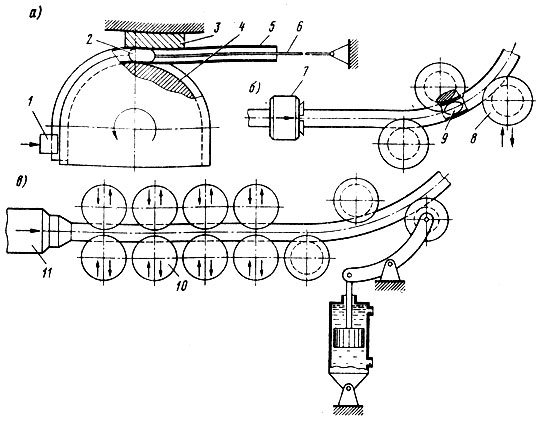

Рис. 80. Основные схемы механизированной гибки труб: а - намоткой на станке ТГС-2М; б - проталкиванием через роликовую головку на станке ТГПС-2; в - проталкиванием на станке ТГСП-1 с программным управлением

Гибка на трубогибочном станке ТГС-2М (рис. 80, а) труб диаметром до 80 мм с наибольшим углом изгиба 220° и радиусом кривизны 50-350 мм осуществляется следующим образом. Трубу 5 вставляют в ручей между гибочной оправкой 4 и ползуном 3 и закрепляют ее конец зажимом 1. Внутрь трубы для предотвращения искажения ее профиля вставляют калибрующую оправку (дорн) 2, которая в зоне деформирования удерживается тягой 6. Затем включают вращение гибочной оправки. Труба, наматываясь на оправку, изгибается по радиусу ее ручья. Недостатком гибки намоткой является необходимость изготовления оснастки для каждого диаметра трубы и радиуса ее изгиба, а также невозможность без перестановки заготовки изгибать последнюю в разных плоскостях.

Станки, работающие по схеме гибки протягиванием заготовки через роликовую головку (рис. 80, б) или фильерную систему, позволяют изгибать трубу в разных плоскостях без ее перестановки. Изгиб в разных плоскостях без перестановки зажатой в патроне заготовки достигается ее поворотом относительно продольной оси на заданный угол. Поступательное перемещение трубы, повороты ее вокруг оси и вертикальное перемещение гибочного ролика (фильера) взаимосвязаны; их последовательность и величина задаются программой или соответствующей расстановкой кулачков на программном диске. Сменной оснасткой станков являются ролики или фильеры, заменяемые только при изменении диаметра изгибаемой трубы.

Трубогибочный станок ТГСП-2 позволяет изгибать трубы и прутки длиной до 2400 мм из цветных и черных сплавов диаметром 8-32 мм в разных плоскостях за один рабочий цикл с прямыми участками между изгибами не менее 60-80 мм. Управление поступательным перемещением каретки, поворотом центового патрона 7 и подъемом гибочного ролика 8 осуществляется при помощи кулачков, расположенных в канавках программного диска. Для предотвращения искажения сечения трубы большого диаметра внутрь ее вводят оправку 9, которая в месте гиба удерживается тросиком.

Изгиб труб диаметром 6-25 мм и длиной до 3000 мм на станке ТГСП-1 с программным управлением выполняют по схеме проталкивания через трехроликовую гибочную головку (рис. 80, в). Наименьшие участки между изгибами составляют 20 мм. Искажение профиля заготовки в зоне деформирования предотвращается наполнителем в виде эмульсии, которая через гидрошарнир 11 под высоким давлением подается в изгибаемую трубу. Направляющие ролики 10 предохраняют прямой участок трубы перед роликовой головкой от продольного изгиба под действием усилия проталкивания.

Резание труб осуществляется на дисковой пиле или на ленточном отрезном станке. В качестве дисковой пилы применяются беззубые стальные круглые диски, которые могут резать металл, с пределом прочности σв до 100-110 кгс/см2 при окружных скоростях 2500-3500 м/мин. Для резания сталей шаг зубьев диска (на дисках с зубьями) должен быть до 5 мм, а для алюминиевых сплавов - от 5 до 8 мм. Высота разрезаемых профилей и труб может быть не больше разности радиусов диска и зажимной шайбы за вычетом 10-15 мм. Во всех случаях эта разность не должна превышать величины, указанной в характеристике данной модели дисковой пилы. Для резки труб применяют также трубоотрезные станки.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'