Глава 6. Общие вопросы технологии сборки кузовов

Структурные составляющие процесса сборки

Кузов после ремонта его корпуса собирают в два этапа - до окраски и после окраски. До окраски на кузов устанавливают все детали, подлежащие окраске вместе с кузовом (двери, крышки багажников, крылья, капоты и др.), а также детали, которые при сборке после окраски могут повредить лакокрасочную пленку. При этом поверхности, которые после соединения деталей закрываются и становятся недоступными для нанесения краски, предварительно грунтуют (кромки крыльев и брызговиков в местах крепления к кузову и т.п.). Количество установленных деталей и порядок их постановки зависят от конструкции кузова.

Сборка капитально отремонтированного кузова (общая сборка кузова) после окраски осуществляется в той же последовательности, как и сборка нового кузова. Меняются лишь организационные формы сборки и соотношения трудоемкости отдельных видов работ.

Учитывая, что кузов состоит из разных сборочных единиц, сборочный процесс выполняется по параллельной схеме. По этой схеме узлы кузова (арматура, отопители и др.) собирают независимо друг от друга - параллельно, на соответствующих участках завода (цеха), а на постах общей сборки кузова выполняют только их монтаж. Постановка узлов и деталей на кузов (двери, крылья и др.) до окраски часто связана с выполнением различных пригоночных работ. Объем пригоночных работ зависит от качества ремонта сопрягаемых поверхностей деталей и узлов, устанавливаемых на кузов, и соответствующих участков на корпусе кузова, а также от способов их выполнения и применяемых инструментов и приспособлений.

Слесарно-подгоночные работы содержат большое количество ручных операций, поэтому значительно трудоемки и мало поддаются механизации и автоматизации. Основные пути повышения производительности труда при слесарно-подгоночных работах: повышение точности изготовления новых деталей и восстановления поврежденных деталей, снятых с кузова; замена отдельных ручных слесарно-подгоночных работ другими, более производительными процессами; механизация ручных работ путем внедрения механизированного инструмента, а также универсального и специального оборудования.

Наиболее распространенными слесарно-подгоночными работами при ремонте и сборке кузова являются правка, опиловка, шлифовка, зачистка, сверление отверстии, нарезание резьбы, подгонка по месту крепления деталей. Специфика выполнения таких работ в условиях ремонтных предприятий предусматривает частичную механизацию ручного труда, сведение этих работ к механически обоснованному минимуму.

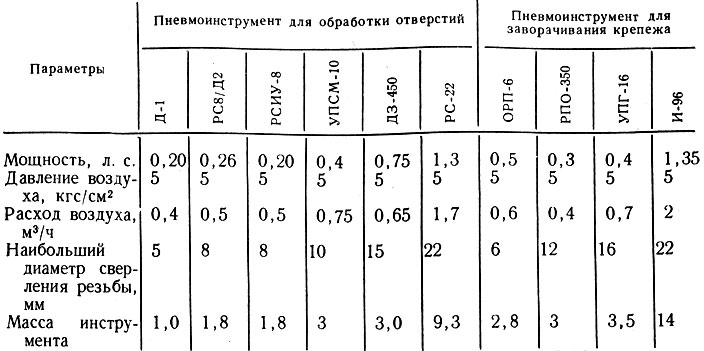

Механизацию ручного труда начинают с оснащения рабочего места механизированным оборудованием. Для этого применяют: пневматические и гидравлические устройства для устранения перекосов и прогибов, быстродействующие зажимы и струбцины, приспособления для закрепления деталей и узлов, стенды-кантователи, стойки для закрепления механизированного инструмента, гибкие подвески и т.д. В практике ремонтных предприятий большое распространение получили механизированные инструменты с пневматическим приводом. Например, эффективно используется реверсивная пневмоотвертка модели РГТЮ-350. Эта пневмоотвертка снабжена двумя сменными головками, одна из которых предназначена для винтов диаметром до 12 мм (оттарирована на крутящий момент 80 кгс-м), другая - для мелких винтов. К отвертке прилагается также комплект сменного инструмента.

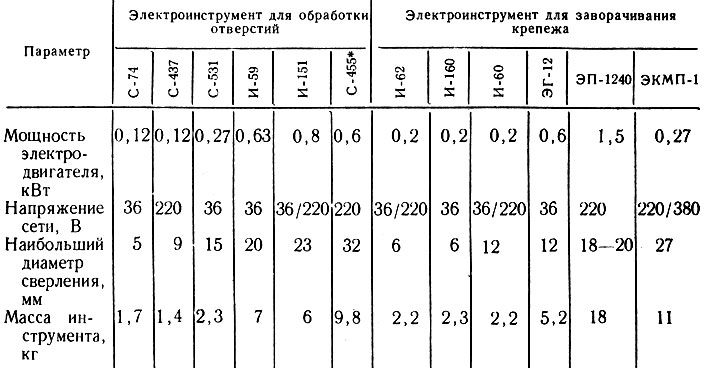

Таблица 15

Характеристики электроинструмента для обработки отверстий и заворачивания крепежа

Малая механизация как средство облегчения ручного труда и повышения его производительности все шире применяется в отечественной и зарубежной практике.

В условиях кузоворемонтных заводов в основном проводятся слесарно-подгоночные работы с малой повторяемостью. В этих условиях наиболее экономично применение нормализованного унифицированного и агрегатированного инструмента. Советская промышленность выпускает широкий ассортимент пневмо- и электроинструмента. Краткие характеристики некоторых механизированных инструментов приведены в табл. 15, 16, 17, 18.

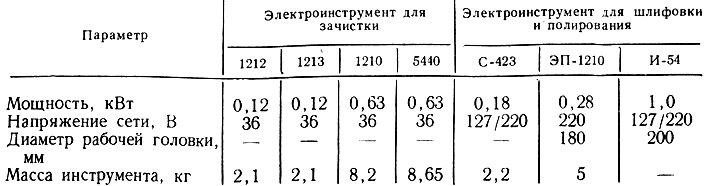

Таблица 16

Характеристики электроинструмента для зачистки, шлифовки и полирования поверхностей деталей

Выпускаются также механизированный инструмент для резки (электроножовка, электроножницы И-30, электромагнитные ножницы с пневматическим приводом и др.), шуруповерт И-62 для шурупов диаметром до 6 мм и др.

Для механизации нарезания резьбы хорошо зарекомендовала себя на практике пневматическая резьбонарезная реверсивная машинка типа OPH-8. Она предназначена в основном для нарезания резьбы в сквозных отверстиях, но может быть использована при соответственной заточке метчиков и для нарезания глухих гнезд. Машинка приводится в действие пневматическим роторным двигателем. Реверс достигается переключением кулачковой муфты при подаче корпуса вперед и назад в направлении оси шпинделя. Применение машинки ПРН-8 показало, что производительность труда возрастает в 8-10 раз по сравнению с ручным способом нарезания резьб.

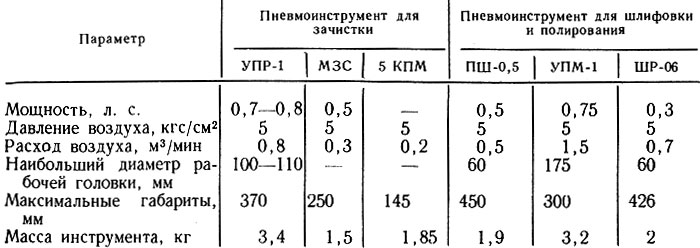

Таблица 17

Характеристики пневмоинструмента для зачистки, шлифовки и полирования поверхности деталей

Таблица 18

Характеристики пневмоинструмента для обработки отверстий и заворачивания крепежа

Механизировать опиловку поверхности деталей можно при помощи электрических напильников, изготовленных на основе электродрели И-90. Преобразование вращательного движения в поступательное происходит через посредство шатунов коленчатого вала. Для поглощения отдачи в конструкции электронапильника предусмотрен демпфер.

Из зарубежного инструмента наибольший интерес представляет пневматический напильник, выпускаемый фирмой "Пермон" (ЧССР), который при величине хода от 2 до 10 мм имеет массу всего 0,4 кг. Особенность его конструкции заключается в принудительном ходе в обоих направлениях, в результате чего оба хода являются рабочими. Благодаря динамической балансировке движущихся частей работающий не ощущает вибрации. В комплект напильника входит семь различных рабочих головок.

Кроме того, в условиях авторемонтных заводов создаются специальные механизированные инструменты и приспособления, которые учитывают специфику технологического процесса ремонта деталей кузова.

При общей сборке кузова необходимо также тщательно выполнять мероприятия, предусмотренные технологическим процессом для уменьшения неоднородных соприкасающихся материалов: установку резиновых прокладок, уменьшение шума высокой частоты с помощью обивки, уменьшение вибрации панелей кузова путем смазки их специальной мастикой, уплотнение щелей и отверстий. Особое внимание уделяется правильности установки приборов и узлов, которые призваны обеспечить нормальные условия эксплуатации автомобиля (системы вентиляции и отопления, механизмов открывания дверей и окон).

Ниже для примера приводятся некоторые основные требования к сборке кузова автомобиля ГАЗ-24 "Волга" в соответствии с техническими условиями, утвержденными Минавтотрансом РСФСР.

Линии кузова, образуемые двумя или несколькими деталями, должны быть плавными. Допустимое несовпадение линий не должно превышать 5 мм.

Устанавливаемые на кузов детали оперения должны совпадать с поверхностями сопрягаемых деталей, западание или выступание одной поверхности по отношению к другой допускается не более 5-7 мм.

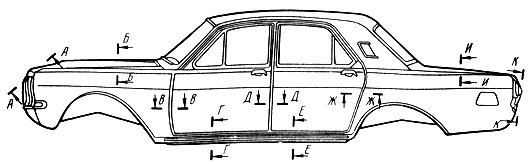

Рис. 95. Сечения кузова, для которых нормированы зазоры между деталями и схемы его герметизации

Видимые зазоры между деталями кузова (рис. 95) должны соответствовать:

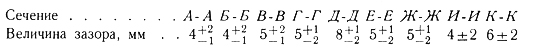

Промазать детали кузова с целью его герметизации согласно табл. 19.

Таблица 19

Герметизация кузова

Герметизирующую пасту следует наносить слоем без бугров и шероховатости. Остатки пасты необходимо удалить. Перед покрытием пастой детали кузова следует покрыть фосфатирующим грунтом ВЛ-02, ГОСТ 5-1414-72.

Особое внимание при сборке кузовов уделяется также защите его внутреннего помещения от воды и пыли. Для этой цели у легковых автомобилей, напр;имер, применяется двойное уплотнение дверей. Так, у кузова автомобиля "Москвич-412" первое уплотнение - наружное, осуществлено уплотнителем из губчатой резины, приклеенным к дверям по всему ее периметру без разрывов, включая верхние рамки двери. У торца передней двери, где установлен замок, уплотнитель дополнительно прижат стальной накладкой.

Второе уплотнение - внутреннее, выполнено в виде упругого, также без разрывов резинового уплотнителя, прикрепленного к дверному проему кузова. В нижней части дверного проема на участке порога уплотнитель прижат к фланцу проема облицовкой порога.

Уплотнение опускного стекла осуществлено ворсовыми желобками, по которым скользит стекло, а также внутренним ворсовым уплотнителем на подоконной накладке двери и наружным резиновым уплотнителем, зажатым в наружной декоративной накладке двери.

Эффективность основного наружного уплотнения двери зависит прежде всего от ее натяга, регулируемого положением защелки замка на стойке кузова. Натяг должен быть таким, чтобы дверь закрывалась от легкого толчка, а губчатые уплотнители деформировались до такой степени, при которой между ними и дверью не было щелей. Для проверки плотности прилегания уплотнителей двери к ее проему уплотнители натирают мелом. При захлопывании двери на кузове должен остаться отпечаток мела.

Зазоры между дверями и кузовом по наружной поверхности (по периметру двери) должны соответствовать размерам, указанным в технических условиях.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'