Нанесение порошковых полимерных материалов

В последние годы порошковые краски все шире применяют для нанесения защитно-декоративных покрытий на узлы и детали автомобилей. По сравнению с жидкими лакокрасочными материалами порошковые краски обладают следующими преимуществами: из рецептуры лакокрасочных материалов исключены органические растворители, что позволяет улучшить санитарно-гигиенические условия труда и сократить объем вредных выбросов в атмосферу:

в качестве пленкообразующих используются слаборастворимые и нерастворимые полимеры, благодаря чему покрытия приобретают повышенные защитные и физико-механические свойства;

при замене многослойных покрытий однослойными сокращается технологический цикл окраски;

потери материалов уменьшаются до 0,5-1%; появляется возможность полностью автоматизировать процесс нанесения покрытий.

Порошковые краски на основе эпоксидных, полиэфирных, полиакриловых и полиамидных смол применяют для окраски пружин подвесок, педалей, деталей шасси, топливных баков, колес, кузовов автомобилей. Наиболее широко используются установки для нанесения порошковых красок на колеса автомобилей. Японская фирма "Хонда" для окраски кузовов легковых автомобилей Сивик использует покрытия на основе порошковых красок. Оборудование для нанесения покрытий спроектировала и изготовила американская фирма "Девилбисс".

Автоматическая установка порошкового покрытия кузова автомобилей создана и используется в промышленном производстве технологического центра компании "Дженерал Моторе Корп". Восемь возвратно-поступательных пистолетов-распылителей движутся по контуру кузова автомобиля, прекращая подачу порошка при прохождении мимо окон и колесных зазоров. Приблизительно 80% поверхности автомобиля покрывается порошком автоматически, остаются недоступные участки поверхности, которые обрабатываются электростатическим распылителем вручную. Избыток распыленного порошка (около 30%) направляется вниз через днище конической формы в вытяжную систему. Источники питания - небольшие, стандартные и предусмотрены для каждого пистолета-распылителя с целью индивидуальной регулировки напряжения. Толщина покрытия 60 мкм при скорости конвейера 4 м/мин. Длина изделий 8 м, производительность установки 32 кузова в час.

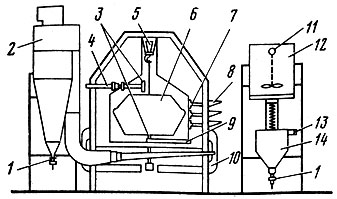

Установка автоматического нанесения порошка на автомобильные кузова (рис. 93), разработанная французской фирмой "Сомип", пущена в эксплуатацию в 1972 г. на заводе Мирафиори в Турине. Эта линия включает в себя зону подготовки и зону напыления.

Рис. 93. Схема камеры автоматического нанесения порошка на кузов автомобиля: 1 - клапан вентюры; 2 - рекуперационный циклон; 3 - пистолет-распылитель; 4, 9 - верхняя и нижняя горизонтальные распылительные трубы; 5 - конвейер; 6 - кузов автомобиля; 7 - вертикальные распылительные трубы; 8 - управление регулировкой распылительных труб; 10 - вентиляция тамбура; 11 - мешалка; 12 - бак для хранения порошка; 13 - подача воздуха; 14 - бак с восемью отводами

В зону напыления входят: входной тамбур, который мешает проникновению пыли в камеру и позволяет избежать нагнетания порошка наружу; камера грунтования напылением порошка, где он распыляется комплектом линейных труб и покрывает всю поверхность кузова, включая переднюю, заднюю и низ кузова (внутренняя часть кузовов обрабатывается электрофорезом); камера сушки "горбатого" типа. Производительность линии 70 кузовов в час. Скорость конвейера 7 м/мин. Распыление порошка на горизонтальные части, на передний и задний капоты и на крышу кузова осуществляется набором распылительных труб, установленных на электромеханическом устройстве. Эта система позволяет расположить распылительные трубы в зависимости от поверхностей, подлежащих нанесению покрытия. Кроме того, вращение труб позволяет наносить порошок на передние и задние вертикальные части.

Порошок распределяется из распределительного бака с многочисленными отводами, снабженного устройством точного контроля, обеспечивающего регулярный расход питания распылительных труб.

В отечественном автомобилестроении порошковые краски применяются на ЛиАЗе и КАвЗе для покрытия некоторых деталей автобусов поливинилбутиральным порошком в псевдоожиженном кипящем слое. На Волжском автозаводе имени 50-летия СССР пружины задней подвески покрывают порошкообразным нейлоном на линии фирмы "Кодмо" (Голландия). Сначала пружины грунтуются в ванне, заполненной грунтовкой ЭФ-253, затем сушатся в течение 10 мин при 120°С и поступают в камеру электростатического поля высокого напряжения для нанесения порошкообразного нейлона. Нейлон оплавляется при температуре 220°С в течение 30 мин. В камере работают шесть роботов-распылителей. Порошок загружается в бункер, расположенный над установкой, откуда он поступает к распылителям. Не осевший на поверхности пружин порошок собирается на дне камеры, и с помощью вентилятора по воздуховодам поступает обратно в бункер. В настоящее время на Волжском автозаводе имени 50-летия СССР монтируется установка фирмы "Драйсис" для нанесения порошковых красок на колеса автомобилей максимальной производительностью 1150 колес в час. Установка снабжена системой рекуперации порошковых красок и системой автоматической перенавески колес в вертикальном положении (по три колеса на одной подвеске).

Научно-исследовательские институты разрабатывают техническую документацию на оборудование для окраски различных узлов и деталей автомобилей порошковыми красками. Намечены также мероприятия по созданию механизированной линии для нанесения полимерных покрытий на изделия в электростатическом поле. На московском заводе имени И. А. Лихачева и Львовском автобусном заводе в ближайшее время предполагается внедрить порошковые покрытия для отделки таких деталей, как кронштейны, крышки монтажных люков, пружины подвесок, буфера, подножки и др.

Центральная заводская лаборатория лакокрасочных покрытий Горьковского автозавода совместно с НПО "Лакокраспокрытие" и представителем фирмы "Гласир" провела промышленные испытания отечественных порошковых материалов П-ПЭ-1130, П-ЭП-957, которые наносились с помощью установки фирмы "Ransburg" на ряд деталей и узлов автомобилей, в том числе на кузов автомобиля ГАЗ-24 "Волга".

В результате испытаний было установлено, что отмеченные выше порошковые материалы целесообразно наносить на детали 16 наименований. Окрашиваемая поверхность этих деталей составляет 231 тыс. м2/год, т. е. примерно 0,43% окрашиваемой поверхности всех деталей и изделий завода.

Ниже приводится схема технологического процесса нанесения поливинилбутиралевого покрытия на верхние дужки сидений автобусов на Ликинском автобусном заводе. Операции нанесения покрытия выполняются в следующем порядке: шлифование дужек при наличии глубоких рисок и раковин; контроль ОТК; протирка дужек бензином; обезжиривание химическое по мере надобности в зависимости от состояния поверхности изделия. Состав электролита (г/л): едкий натр 20-30; углекислый натрий 20-50; тринатрийфосфат 10-15; жидкое стекло 1-2. Режим работы: температура раствора 70-85°С; время выдержки 10 мин; промывка в воде; травление в соляной или серной кислоте по мере надобности в зависимости от состояния поверхности изделия; промывка в воде; монтаж деталей на приспособления; предварительный нагрев деталей в печи (температура печи 300- 400°С; время выдержки деталей 15-20 мин); нанесение покрытия окунанием в ванне типа МА-5183 (состав покрытия: поливинилбутираль 97%, алюминиевая пудра 3%; время выдержки в ванне 10 с при температуре 18-25°С); перевертывание приспособления с деталями на 180°С; дополнительный нагрев в печи при температуре 200-220°С в течение 3-7 мин; нанесение второго слоя покрытия; выдержка в ванне не более 10 с; окончательный нагрев в печи при температуре 200-220°С в течение 3 мин; охлаждение на воздухе; демонтаж с приспособлений; контроль ОТК.

Широкое применение в промышленности современных установок и аппаратуры для получения порошковых покрытий, а также разнообразных сухих красок, удовлетворяющих различные требования, позволяют получить большой технико-экономический эффект в народном хозяйстве. За последние годы значительно возросла техническая оснащенность способа отделки порошковыми покрытиями. Созданы разнообразные установки, способствующие внедрению способа в различные отрасли промышленности. Так, на вагоноремонтных заводах применяют порошковые краски (ПК) при ремонте пассажирских вагонов.

Этими материалами покрываются различные детали внутреннего оборудования пассажирских вагонов: кронштейны, трубы, поручни, коробки, пружины, крышки, корпусы, кожухи, планки, угольники, ручки, крючки, скобы, щитки, ограничители, решетки, кольца, трубки защитных решеток, рычаги кресел и другие детали, изготовленные из стали, чугуна и алюминия. Покрытия на этих деталях в основном выполняют функцию защитно-декоративных.

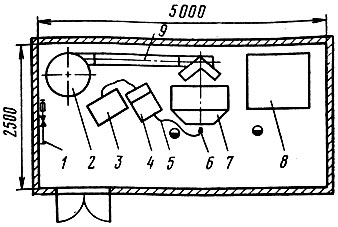

В настоящее время на Ленинградском Октябрьском электро-вагоноремонтном заводе работает поточно-конвейерная линия покрытия деталей полимерами в электростатическом поле высокого напряжения. Линия состоит из подвесного конвейера с приводной станцией, установки для напыления в поле высокого напряжения, терморадиационной электрической печи для оплавления, пульта управления и вытяжной вентиляции.

На поточно-конвейерной линии покрывают детали, снятые с вагона и предварительно обработанные в дробеструйной камере для придания поверхности большой адгезии. Для нанесения покрытия детали навешивают на подвески конвейера. Деталь последовательно проходит путь от установки для напыления до терморадиационной печи. Скорость передвижения деталей на конвейере и температура в печи отрегулированы с учетом времени, необходимого для сплавления порошка на деталях различной конфигурации и теплоемкости. Детали напыляют ручным электростатическим пистолетом-распылителем типа РПР/ВН-1; На наконечник пистолета (коронирующую кромку чаши), находящийся под напряжением 40-45 кВ, подается порошок поливинилбутираля под давлением 0,1-0,2 кгс/см2. Между коронирующей кромкой чаши пистолета создается электростатическое поле напряженностью 2-4 кВ/см.

Оптимальное расстояние чаши распылителя от детали

где Uч - напряжение на чаше, кВ; Uп - напряжение поля, кВ/см.

Принцип покрытия основан на электрофорезе - (Переносе отрицательно заряженных частиц на деталь, имеющую положительный потенциал по силовым линиям электростатического поля. Напыление наносят на холодную деталь, однако в некоторых случаях, чтобы предотвратить неравномерность распределения частиц на детали и улучшить качество покрытия, деталь предварительно подогревают. Для напыления 1 дм2 затрачивается 5-10 с. Детали, покрытые слоем порошка, на конвейере подают в терморадиационную электропечь, где полимерное покрытие оплавляется в течение 5-10 мин при температуре 220-250°С. Горячие детали выходят из печи на конвейер, перемещаясь на котором, остывают, после чего их снимают с подвесок. Толщина покрытия деталей равна 0,2-0,3 мм. Завод освоил покрытие более 150 наименований деталей пассажирских цельнометаллических вагонов, что дало экономический эффект более 8 тыс. руб. в год.

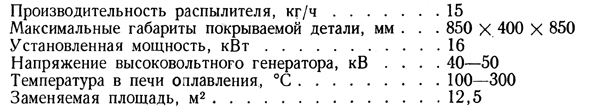

На Ленинградском вагоностроительном заводе имени И. Е. Егорова изготовлена линия полимерных покрытий типа "Радуга", которая состоит из ванны ионизированного кипящего слоя, изготовленной из винипласта, высоковольтной выпрямительной установки типа В-140-5-2, печи оплавления безынерционного типа, ванны охлаждения, автотрансформатора, толкающего конвейера, щита управления, опорных и ограждающих конструкций.

Особенностью печи оплавления, установленной на линии "Радуга", является ее разъемная конструкция длиной 5 м, состоящая из внутренней и наружной оболочек. Печь изготовлена из листов алюминиевого сплава АМГ-5 толщиной 2 мм и в поперечном разрезе имеет шестигранную форму. Расстояние между наружной и внутренней оболочками 60 мм; это воздушное пространство заменяет теплоизоляцию.

При работе воздух омывает внутреннюю оболочку и охлаждает ее. Поверхность внутренней оболочки отполирована по 9-му классу (Rа = 0,32).

Наверху печь имеет щель для прохода подвесок, а в торцовых частях - окна для прохода покрываемых деталей (изделий). Внутри печи смонтированы 24 трубчатых электронагревателя. Печь подвешена на опорной конструкции конвейера при помощи катучих роликовых опор, позволяющих раздвигать ее при необходимости чистки или замены неисправных нагревателей. Тепловые параметры регулируются с пульта управления путем изменения напряжения. Для получения качественного покрытия узел опускной дорожки снабжен вибратором. Во время опускания изделия во взвешенный слой полимера и при подъеме оно вибрирует, что способствует созданию равномерного порошкового слоя по толщине.

Работа на линии состоит из следующих основных технологических операций.

Изделия с предварительно подготовленной поверхностью подаются к конвейеру и навешиваются на подвески, после чего линия переводится на автоматическое управление и включается конвейер. При этом выполняются следующие операции: погружение изделия в ванну с заданной выдержкой времени и с автоматическим включением вибрирующего устройства, подъем изделия и перемещение его в печь, оплавление покрытия, погружение изделий в ванну охлаждения, подъем изделий из ванны охлаждения. Затем снимают изделия с подвесок и контролируют качество покрытий (визуально).

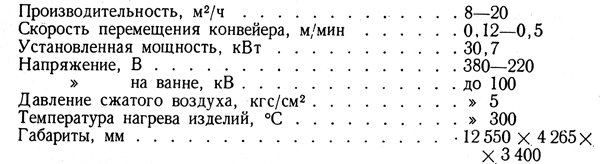

На ряде приборостроительных предприятий (Мытищинском, Львовском и др.) разработан и внедрен проект участка ручного напыления порошковых полимерных материалов в электростатическом поле с тупиковой камерой оплавления покрытия.

Схема участка представлена на рис. 94.

Рис. 94. Участок нанесения порошковых покрытий: 1 - подвод сжатого воздуха; 2- пылеулавливающий агрегат; 3 - источник напряжения; 4 - питатель-дозатор; 5 - питающий шланг; 6 - распылитель порошка; 7 - распылительная камера; 8 - печь оплавления покрытий; 9 - трубопроводы вентиляционной системы

Окрашиваемую деталь (изделие) вручную подвешивают в распылительную камеру 7 и с помощью электростатического порошкового распылителя 6 наносят слой сухой краски заданной толщины. После этого деталь вручную переносят в печь 8 оплавления; время оплавления колеблется от 5 до 10 мин и зависит от физико-механических свойств полимера.

По истечении требуемого времени оплавления дверцу печи открывают и деталь вынимают.

Затем ее охлаждают в воде или на воздухе, а в печь загружают новые детали.

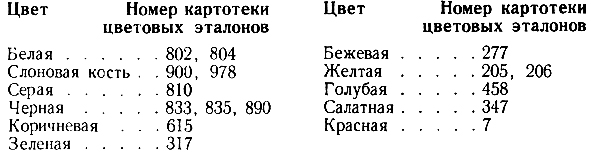

Для нанесения покрытий в настоящее время применяются сухие краски марки ПВЛ-212, которые выпускаются Ленинградским НПО "Пигмент" по ТУ 6-10-855-75 следующих цветов:

Опыт применения этих красок показал, что по своим технологическим качествам и эксплуатационным свойствам они значительно превосходят порошковые смеси, изготавливаемые на заводе-потребителе. Они равномерно псевдоожижаются, хорошо электризуются в электростатическом поле и оседают на заземленную деталь, Покрытия получаются однородными, глянцевыми и имеют декоративный вид.

Поверхность деталей должна быть чистой, сухой, обезжиренной, без окалины и ржавчины. Долголетняя практика Ленинградского вагоностроительного завода имени И. Е. Егорова показала, что детали из алюминиевых сплавов АЛ-9, АЛ-2 и других, отлитые под давлением, можно покрывать краской ПВЛ-212 без какой-либо предварительной подготовки. Ветошью, смоченной в уайт-спирите, протирают только детали, на поверхности которых имеются явные пятна смазки. Из существующих способов нанесения порошковых красок в своей практике указанный завод применяет вихревой способ (окунание в псевдоожиженный кипящий слой) и электростатическое напыление.

С целью упрощения процесса защиты поручней входа и выхода автобусов от воздействия внешней среды и придания им декоративного вида на Ликинском автобусном заводе натягивают на указанные поручни автобуса ЛиАЗ-677 специальный трубчатый поливинилхлоридный пластик (ГОСТ 5960-72).

Справочник по техобслуживанию автомашин Пассат B3 VWmanual.ru/passat/b3

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'