Гальванические покрытия

Процессы гальванических покрытий широко освещены в литературе. Поэтому в этом разделе приведены только краткие сведения о технологических процессах и оптимальных составах электролитов, применяемых в настоящее время в автомобильной и других отраслях промышленности, а также оправдавшие себя на практике режимы работ.

Основные виды защитно-декоративных покрытий автомобильных деталей - блестящие многослойные металлические покрытия стальных деталей и деталей из цинкового сплава, а также прозрачные анодные пленки на алюминиевых деталях. На авторемонтных заводах восстанавливаются также защитные свойства нелицевых и крепежных деталей (цинкование).

Многослойные защитно-декоратичные покрытия представляют собой последовательно нанесенные медь, никель и хром на стальные детали и детали из цинкового сплава. Для декоративности промежуточные слои сложного покрытия должны быть блестящими, а поверхность основного металла предварительно отшлифована у стальных деталей и отшлифована и отполирована у деталей, изготовленных из цинкового сплава,

При осаждении матовых медных и никелевых покрытий промежуточные слои полируют. Метод механической полировки неэкономичен, так как приводит к непроизводительным затратам электроэнергии, цветного металла и увеличению трудоемкости. Кроме того, этот метод нетехнологичен из-за невозможности осуществления непрерывного процесса покрытия деталей без перемонтажа. В настоящее время внедрены методы, позволяющие получить блестящие покрытия непосредственно в процессе электролитического осаждения металла за счет введения в электролиты блескообразующих добавок.

Для получения качественных покрытий необходимо тщательно подготовить поверхность изделий. Обычные виды подготовки, предшествующие осаждению металлов, подразделяются на механические и химические. Механическая подготовка применяется для повышения чистоты обработки поверхности покрываемых деталей и придания им блеска. Химические (или электрохимические) процессы подготовки заключаются в удалении жировых, масляных и других загрязнений, а также окислов и продуктов коррозии с поверхности металла.

Хромированные детали кузова, поступившие в ремонт вследствие частичного или полного износа покрытия или его отслаивания, перед вторичным покрытием должны быть освобождены от остатков хрома. Для этой цели детали погружают в теплый раствор соляной кислоты, состоящий из одной части концентрированной соляной кислоты и девяти частей воды, или снимают хром органическим растворителем в 6-8%-ном растворе едкого натра при плотности тока 10-20 А/дм2 и комнатной температуре (этот способ пригоден только для стальных деталей), или, наконец, при помощи анодного растворения в 90%-ной серной кислоте при плотности тока 3-5 А/дм2.

Перед повторным хромированием детали, с которых был снят хром, должны подвергаться полировке.

Химическое и электрохимическое обезжиривание. Жиры могут быть удалены с поверхности изделий химическим и электрохимическим способами.

При химическом и электрохимическом способах обезжиривания применяют растворы щелочей и растворы солей щелочных металлов. Очистку изделий от минеральных масел, неомыляемых жиров, консервационной смазки можно проводить также в органических растворителях: трихлорэтилене, бензине, керосине и др. Обезжиривание в щелочных растворах осуществляют путем погружения в раствор и струйным методом. Струйный метод применяют в том случае, когда требуется механическое усилие для очистки поверхности детали. В этом случае на поверхность изделий подают обезжиривающий раствор струей под углом 45-90° с определенным давлением. При обработке в стационарных ваннах обезжиривают растворами с повышенным содержанием едкого натра (40-50 г/л) (табл. 14) и кальцинированной соды (100-150 г/л). В качестве эмульгатора используют контакт Петрова. Температура обезжиривания 80-90°С, время 3-10 мин.

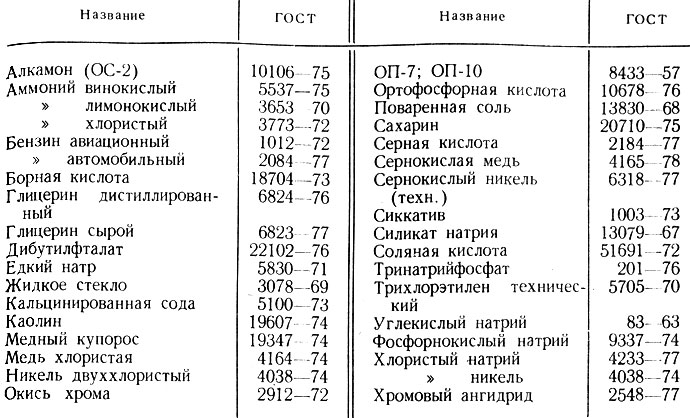

Таблица 14

ГОСТы на основные химикаты, применяемые в гальваническом отделении

Для электрохимического обезжиривания стальных деталей широко применяют раствор следующего состава (г/л); едкий натр 20-40; тринатрийфосфат 20-40; углекислый натрий 20-40. Режим работы: температура 60-80°С; плотность тока 2- 10А/дм2; время выдержки на катоде 3-10 мин, на аноде 1 - 3 мин.

Для электрохимического обезжиривания изделий из цинкового сплава применяют раствор следующего состава (г/л); тринатрийфосфат 20-40; углекислый натрий 20-40. Режим работы: температура 60-65°С; плотность тока на катоде 5-6 А/дм2; время выдержки 3-5 мин.

Для обезжиривания всех металлов, сплавов и покрытий применяют раствор состава (г/л); едкий натр 5-10; углекислый натрий 20-40; тринатрийфосфат 20-40. Режим работы: температура 60-80°С; плотность тока на катоде 2-10 А/дм2; время выдержки 3-10 мин.

При электрохимическом обезжиривании поверхность изделий очищается быстрей, чем при химическом. Однако эффективность электрохимического обезжиривания ниже при обезжиривании изделий сложной формы, в то время как химический способ применим для изделий любой формы. Поэтому, если поверхность изделий сильно загрязнена жирами и маслами, применяют предварительное химическое, затем электрохимическое обезжиривание.

Для химического обезжиривания деталей из алюминия и его сплавов после обезжиривания в органических растворителях рекомендуется раствор следующего состава (г/л): углекислый натрий 8-12; тринатрийфосфат 8-12; жидкое стекло 8-12; амбрин 0,5-1 мл/л. Режим обработки: температура 50-60°С; время 2,5 мин. Вместо раствора, содержащего амбрин, можно применять раствор следующего состава (г/л): тетроборнокислый натрий 40-50; триполифосфат 11 -12; пирофосфат натрия 5-7; глюконат натрия 0,5-0,8; эмульгатор I - 0,1-0,3; эмульгатор II - 0,1-0,3. Режим обработки: температура - 80°С; время - 4-5 мин.

Широкое применение в промышленности получила очистка деталей ультразвуковым методом, обеспечивающим очень высокую степень очистки поверхности. Ультразвуковой метод очистки основан на преобразовании высокочастотного тока в высокочастотные колебания жидкости. При этом методе важнейшую роль играет кавитация. Ее действие обусловлено не только разрушающей силой ударной волны, возникающей при захлопывании кавитационных пузырьков, но и интенсивными колебаниями незахлопывающихся пузырьков, разрушающих загрязнения. Высокая скорость колебаний ускоряет химические и физические процессы, происходящие в растворителях, и тем самым значительно ускоряет процесс обезжиривания и очистки деталей.

Для удаления с поверхности изделий тончайшего слоя окислов, которые образуются между технологическими операциями, применяется процесс активации. При активации происходит мелкое протравливание верхнего слоя металла, что обеспечивает лучшее сцепление поверхности основного металла с гальваническим покрытием. Активацию производят непосредственно перед нанесением гальванического покрытия.

Стальные детали перед антикоррозионным покрытием при обработке на подвесках активируют в растворе состава (г/л): серная кислота 80-100; соляная кислота 20-30. Режим работы: температура 18-25°С; время 2 мин. Стальные детали (крепеж, мелкие штампованные детали) активируют в 5%-ном растворе соляной кислоты при обработке в барабане в течение 2 мин, на подвесках - 30 с при температуре 15-25°С.

Активирование алюминия и его сплавов перед анодирование ем производят в растворе состава (г/л); хромовый ангидрид 20- 50 г/л; ортофосфорная кислота (плотность 1,6 г/см3) 80-110.

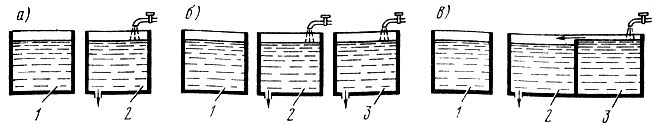

Гальванические участки заводов являются крупными потребителями воды. Учитывая значительный объем промывочных операции в гальванических участках, составляющий 40-60% всех операций, и их исключительное влияние на качество технологического процесса, промывке деталей должно уделяться большое внимание. Существует несколько схем промывки (рис. 92): одноступенчатая - в одной промывной ванне с проточной водой; многоступенчатая - в нескольких последовательно установленных ваннах с проточной водой. При этом различают два способа промывки: прямой - при одноступенчатой промывке, когда промывная ванна имеет самостоятельную систему поступления и слива воды; противоточный - когда воду подают в ванну конечной промывки, из которой она самотеком поступает в предыдущую ванну и сбрасывается из нее в канализацию гальванического участка. Большой технологический и экономический эффект по расходу воды можно получить применением многоступенчатой (каскадной) противоточной промывки, разработанной специалистами института "Гипроприбор" (Ленинград). При многоступенчатой промывке вода во второй ванне намного чище, чем в первой. Это позволяет перепустить воду из второй ванны промывки в первую и получить значительное снижение расхода воды по сравнению с одноступенчатой промывкой. Для увеличения интенсивности промывки изделий воду в промывных ваннах перемешивают сжатым воздухом.

Рис. 92. Схемы промывки изделия: а - одноступенчатая схема промывки; б - многоступенчатая прямоточная схема промывки; в - многоступенчатая противоточная схема промывки; 1 - технологическая ванна; 2,3 - ванны промывки

Гальванические покрытия осуществляются в обычных, широко применяемых электролитах, а также в условиях интенсификации процессов электролитического осаждения металлов. Интенсификация указанных процессов и повышение качества защитных покрытий достигается за счет повышения металлосодержащего соединения в электролите, введения в электролит блескообразующего соединения и других мероприятий. Одним из наиболее эффективных способов интенсификации гальванических процессов и повышения необходимых свойств защитных покрытий является широко применяемый в настоящее время реверсивный ток (ток переменной полярности).

Сущность реверсирования тока состоит в том, что в процессе электроосаждения металлов через короткие промежутки времени на ванне автоматически меняется полярность; причем время

прохождения обратного тока составляет, как правило, небольшую долю - порядка 10-20% от времени tа прохождения тока в прямом направлении. Реверсивный ток характеризуется следующими параметрами: силой тока прямого направления (ток катодной поляризации) Iк; силой тока обратного направления (ток анодной поляризации) Iа; временем осаждения металла (катодный период) tк; временем срабатывания контакторов (с учетом инерционности переключающей системы) tин; полным периодом Т реверсирования тока. Обычно временем срабатывания контакторов пренебрегают, и тогда сумма tк и ta равна Т.

Для реверсирования тока применяются специальные установки. Одним из наиболее современных устройств для прямого и косвенного автоматического реверсирования тока в ваннах является автомат типа АРТ-500 конструкции ГСПИ-10. Этот автомат позволяет проводить прямое реверсирование тока в главной цепи с помощью специального, вмонтированного в прибор контактора. Переключать полюсы в этом случае можно при питании ванн током от выпрямителей и от двигателей-генераторов постоянного тока. Представляет интерес также установка для автоматического бесконтактного реверсирования тока в обмотке возбуждения низковольтных генераторов постоянного тока, разработанная отделом автоматики НИИАвтопрома.

Реверсирование тока позволяет повысить его рабочую плотность и улучшает рассеивающую способность электролита, состав которого подбирается в зависимости от применяемого покрытия. Рассеивающая способность означает разницу в толщине гальванического покрытия, нанесенного на изделия в различных его участках. Равномерные покрытия получают выбором электролита необходимого состава, температуры и плотности тока, а также применением чисто механических приемов (сообщения анодам формы покрываемых изделий, увеличения расстояния между анодными и катодными штангами), дополнительных (защитных) катодов и др.

Меднение. При многослойном защитно-декоративном покрытии медный подслой применяют для экономии никеля при сохранении защитных свойств суммарного покрытия и улучшения сцепления никеля с основным металлом. Различают два основных типа медных электролитов: кислый и щелочный. Щелочные электролиты могут быть цианистые и бесцианистые. Электроосаждение медью на заводах промышленности осуществляется в цианистых и сернокислых электролитах.

Недостаток сернокислых электролитов - их незначительная рассеивающая способность и невозможность получения осадков непосредственно на изделиях из стали или цинкового сплава, прочно сцепляемых с основным металлом. Поэтому изделия, изготовленные из этих металлов, покрывают предварительно медью в цианистых электролитах, после чего меднение продолжают в сернокислом электролите. Однако недостатком цианистых электролитов является их нестабильность состава и токсичность. Поскольку авторемонтные заводы не располагают возможностью применять цианистые электролиты, последние заменяются аммиакатными или пирофосфатными электролитами.

Исследования показали, чтобы получить покрытие с достаточной прочностью сцепления на основе состава аммиакатного электролита, обладающего хорошей стабильностью работы, рекомендуется применять следующий оптимальный состав хлористоаммониевого электролита меднения и режимы электролита: медь двухлористая 35-50 г/л, хлористый аммоний 260-300 г/л, 25%-ный раствор аммиачной воды 150-200 г/л; рн-8,6-9,0; плотность тока 1,2-2,0 А/дм2, температура комнатная, без перемешивания. Для улучшения внешнего вида, структуры покрытий, прочности сцепления и снижения пористости в электролит вводится одно из следующих веществ (г/л): аммоний лимонокислый двух- или трехзамещенный 10-20; аммонии винокислый средний 10-20; аммоний щавелевый 10-30. Скорость осаждения меди составляет 25-40 мкм/ч. Детали после меднения должны быть тщательно промыты до полного удаления электролита с поверхности, иначе в порах покрытия возможно появление точек коррозии.

Состав пирофосфатных ванн: сернокислая медь 35 г/л; пирофосфорнокислый натрий 140 г/л; фосфорнокислый натрий 95 г/л; рН = 8,8. Режим работы: температура 25-30°С; плотность тока 0,75-2 А/дм2; выход по току 90-95%. Чтобы предупредить катодное осаждение меди, стальные детали загружают в ванну под током при начальной (в первые 10 с) плотности тока 6 А/дм2.

Перед меднением в этой ванне изделие рекомендуется анод- нодекапировать в 10%-ном растворе пирофосфорнокислого натрия при комнатной температуре в течение 0,5-1,0 мин при анодной плотности тока 5-6 А/дм2.

Как подслой перед нанесением меди из сернокислых электролитов при условии отсутствия в производстве цианистых электролитов в защитно-декоративном покрытии применяют также матовый однослойный никель.

Для наращивания слоя в сернокислых матовых электролитах применяется электролит, состоящий из медного купороса - 200-250 г/л и серной кислоты - 50-70 г/л. Эта ванна работает при температуре 18-25°С без перемешивания и подогрева при плотности тока 1-2 А/дм2, а при перемешивании воздухом 2-5 А/дм2.

Состав блестящего электролита (г/л): медный купорос - 200-250; серная кислота 50-60; поваренная соль 0,05-0,1; блескодаватель "Юбак" или аналог отечественного производства 2-6. Режим работы: температура 25-30°С; плотность тока 3-6 А/дм2; продолжительность осаждения 1 мкм 1,66-0,83 мин; перемешивание воздухом; непрерывная фильтрация.

Чтобы снять недоброкачественные осадки меди, рекомендуется раствор состава (г/л): хромовый ангидрид 250-300; серная кислота 50-100. Температура раствора 30-35°С.

Никелирование. При многослойном защитно-декоративном покрытии электрохимически осажденный никель применяют как основной слой, сочетающий в себе и защитные и декоративные качества. По отношению к железу никель имеет менее электроотрицательный потенциал и поэтому защищает железо только механически вследствие толщины слоя и сплошности покрытия. Никель довольно хорошо сохраняется на воздухе благодаря своей способности к пассивированию и малоактивен по отношению к щелочам и кислотам. Блестящий никель по коррозионной стойкости уступает матовому в связи с меньшей химической стойкостью в атмосферных условиях, поскольку блестящие никелевые осадки имеют в своем составе включение серы, которая в большинстве случаях содержится в блескообразующихся добавках. Сера, включаясь в никелевые осадки, сдвигает потенциал никеля в сторону более отрицательного значения. Для увеличения коррозионной стойкости блестящих никелевых покрытий разработаны системы коррозионностойких блестящих комбинированных покрытий, к которым относятся покрытия: би-никель, три-никель, сил-никель.

Покрытие би-никель характеризуется двойным никелевым слоем, в котором первый слой, полублестящий, не содержит серы; это пластичный слой столбчатой структуры. Второй слой, блестящий, более хрупкий, содержит в своем составе серу и имеет полосчатую структуру.

Покрытие три-никель отличается от покрытия би-никель средним высокосернистым слоем никеля, разделяющим полублестящий и блестящий слой никеля. Толщины блестящего и полублестящего покрытий равны, средний высокосернистый слой никеля имеет толщину 1,5-2 мкм. Коррозионная защита осуществляется электрохимически благодаря разности потенциалов между высокосернистым верхним и нижним слоями никеля.

Комбинированное покрытие сил-никель получается соосаждением никеля и мелких инертных частиц. Соосаждение происходит вследствие захвата инертных частиц растущими слоями металла. Сил-никель применяют как последний слой перед хромом в защитно-декоративном покрытии и наносят на блестящий никель тонким слоем (1-2 мкм). Благодаря высокой дисперсности инертных частиц тонкий слой сил-никеля не меняет декоративного вида блестящей никелированной поверхности, а при последующем хромировании позволяет получить микропористый хром, что увеличивает антикоррозионную стойкость покрытия. Сил-никель наносят на одинарный никель, би-никель и три-никель.

В отечественной автомобильной промышленности применяют для защитно-декоративного покрытия деталей, не требующих высокой антикоррозионной стойкости, блестящий однослойный никель, а для всех случаев эксплуатации деталей, требующих высокой антикоррозионной стойкости защитно-декоративных покрытий, целесообразно применять блестящие покрытия - три-никель или сил-никель. Однако это деление чисто условно и может корректироваться толщиной слоя суммарного покрытия в зависимости от условий производства и экономической целесообразности.

Для нанесения никелевых покрытий применяются приведенные ниже составы электролитов. Для матовых электролитов рекомендуется следующий состав (г/л): сернокислый никель 140- 200; хлористый никель 30-40 или хлористый натрий 16-25; борная кислота 30-40; сернокислый натрий 60-80. Режим работы: рН=5,24÷5,8; температура 20-35°С; плотность тока 1 - 2 А/дм2; продолжительность осаждения 1 мкм 5,2-2,6 мин. Для блестящих электролитов рекомендуется следующий состав (г/л): сернокислый никель 260-300; хлористый никель 40-60; борная кислота 35-40; 1,4 бутиндиол 0,2; сахарин 0,7-1,5; фталимид 0,08-01. Режим работы: рН = 4÷4,8; температура 55 - 60°С; плотность тока 4-6 А/дм2; продолжительность осаждения 1 мкм 1,3-0,88 мин; перемешивание; непрерывная фильтрация.

Для деталей, изготовленных из цинкового сплава, применяют электролит следующего состава (г/л): сернокислый никель 90; хлористый никель 200; борная кислота 40; 1,4 бутиндиол 0,2; сахарин 0,7-1,5; фталимид 0,08-0,1. Режим работы: рН=4÷4,8; температура 50-60°С; плотность тока 4-6 А/дм2; продолжительность осаждения 1 мкм 1,3-0,8 мин; перемешивание; непрерывная фильтрация.

Полублестящие никелевые электролиты применяют для нанесения первого слоя никеля в системах би-никель и три-никель. В первом случае на полублестящий слой никеля без предварительной промывки наносят слой блестящего никеля. Во втором случае при покрытии три-никель между полублестящими слоями никеля наносят промежуточный высокосернистый слой никеля без промежуточных промывок.

Для нанесения полублестящих никелевых осадок применяют электролит, состав которого следующий (г/л): сернокислый никель 250-300; хлористый никель 40-60; борная кислота 30-40; 1,4 бутиндиол 0,1.

Режим работы: рН = 4,5; температура 50-60°С; плотность тока 2-6 А/дм2; продолжительность осаждения 1 мкм 2,6-0,88 мин; перемешивание; непрерывная фильтрация.

Состав электролита для нанесения высокосернистого слоя следующий (г/л): сернокислый никель 280-300; хлористый никель 40-60; борная кислота 35-45; парааминобензосульфамид 0,1- 0,15; сахарин 0,5-0. Режим работы: рН = 4,2÷4,7; температура 50-60°С; плотность тока 2,5-3,5 А/дм2; продолжительность осаждения 1 мкм 2-1,5 мин; перемешивание; непрерывная фильтрация.

Состав электролита для нанесения покрытия сил-никель следующий (г/л): сернокислый никель 280-300; хлористый никель 40-60; борная кислота 35-45; 1,4 бутиндиол 0,15; сахарин 1,5; каолин 0,5. Режим работы: рН = 4,5÷4,8; температура 50-70°С; плотность тока 6-10 А/дм2; продолжительность осаждения 1 мкм 0,88-0,52 мин; перемешивание воздухом.

Для снятия недоброкачественных никелевых осадков применяют следующий состав (г/л): серная кислота 500; глицерин 7,5. Режим работы: температура 20°С; катоды - свинец. Процесс ведут при плотности тока 5 А/дм2. После снятия недоброкачественных осадков детали промывают в 30%-ном содовом растворе, затем в холодной и горячей воде и сушат на воздухе.

Хромирование. Хромовые покрытия применяют для сохранения блестящей поверхности никелевых покрытий на стальных и из цинкового сплава деталях. Особенности хромирования по сравнению с другими гальваническими процессами заключаются в следующем: главным компонентом электролита является хромовая кислота, а не соль хрома; с повышением концентрации хромовой кислоты или с повышением температуры хромового электролита выход по току значительно понижается, в то время как в большинстве других процессов выход по току при этих условиях повышается; с повышением плотности тока выход по току повышается.

Наиболее оправдавшим себя в практике состав электролита при защитно-декоративном хромировании является (г/л): хромовый ангидрид 260-300; серная кислота 2,6-3; хром трехвалентный 5-10. Режим работы: температура 41-47°С; плотность тока 15-50 А/дм2; продолжительность осаждения 1 мкм 7-12 мин. При соблюдении этого режима хромирования покрытия получаются блестящими и не требуют полировки.

В последнее время при хромировании начали применять специальные добавки (хромина) для повышения стабильности работы ванны и экономного использования хромового ангидрида. Хромин добавляют в ванну в количестве 3 г/л в виде таблеток, состоящих из поверхностно-активного вещества и наполнителя - соды. При этом уменьшается испарение ангидрида с поверхности электролита. Перспективным является также декоративное черное хромирование деталей.

Наряду с классическими видами покрытий блестящего хрома при электролизе растворов на основе хромовой кислоты можно получить на катоде осадок хрома черного цвета. Черный цвет покрытия связан с образованием на катоде большого количества окиси хрома CrO, которая входит в состав осадка. Установлено, что в состав покрытия входят окислы всех металлов, из солей которых составляют электролит. При этом соотношение окислов металлов в покрытии находится в прямой зависимости от концентрации солей в электролите.

Осадки черного хрома по сравнению с другими черными покрытиями обладают следующими ценными для практики свойствами: глубоким черным цветом, низкой отражательной способностью, высокой коррозионной стойкостью и твердостью.

Низкий коэффициент отражения и высокая коррозионная стойкость черного хрома позволяют применять его для оформления деталей легковых автомобилей: зеркал наружного вида, облицовок радиатора, решеток воздухозаборников, щеткодержателей и др. На Димитровградском автоагрегатном заводе имени 50-летия СССР был опробован ряд электролитов, рекомендуемых для повышения коррозионной стойкости, а также для уменьшения отражательной способности поверхности наружных деталей кузовной арматуры легковых автомобилей ВАЗ.

В настоящее время положительные результаты получены применением электролита следующего состава (г/л): хромовый ангидрид - 250; криолит - 0,2; натрий азотнокислый - 3-5; хромин - 2-3. Режим работы: плотность тока в первый момент (1-2 мин) 25-30 А/лм2; рабочая 15-20; температура 18-25°С; время 7-10 мин; соотношение анодных и катодных поверхностей 113; толщина получаемого покрытия 1 мкм.

При таком электролите покрытия получаются глубокого черного цвета при невысокой плотности тока и небольшом времени электролиза. При этом наблюдается высокий выход по току.

Введение добавки нитрата натрия улучшает рассеивающую способность электролита и повышает скорость осаждения черного хрома при пониженных плотностях тока. Добавка криолита увеличивает выход по току, улучшает рассеивающую способность электролита по сравнению с электролитом без добавки.

В качестве пенообразующей добавки в электролит вводят хромин, чтобы исключить разбрызгивание электролита и снизить загрязнение рабочей зоны парами хрома.

Анодирование. Электрохимический способ получения оксидных пленок на алюминии и его сплавах - анодирование - позволяет получить окисную пленку толщиной от 5 до 5000 мкм. Образовавшаяся в процессе оксидирования на поверхности пленка обладает более высокой химической стойкостью, чем защищаемый металл детали. При оксидировании алюминия и его сплавов подготовка деталей к анодной обработке сводится к обезжириванию, объединенному с травлением. Эта операция осуществляется в растворе, содержащем 40-50 г/л тринатрийфосфата и 8-12г/л каустической соды, при температуре обработки 60 - 70°С и выдержке не менее 2-3 мин. При травлении алюминиевых сплавов, например дюралюминия, на поверхности деталей остается черный налет легирующих компонентов - меди, примесей и железа. Осветление деталей с целью удаления налета производят в 10-15%-ном растворе азотной кислоты окунанием их на несколько секунд.

Анодирование производят в сернокислом электролите, который состоит из 150-200 г/л серной кислоты при температуре 15-20°С, плотности тока 1,5-2 А/дм2 и напряжении 12-15 В. Электролиты анодирования готовят на дистиллированной воде, постепенно вливая кислоту в половинный объем воды, затем ванну доводят до полного объема. Чтобы увеличить коррозионную стойкость оксидной пленки, детали подвергаются пассивированию в растворе хромпика (100 г/л) при температуре 80-90°С в течение 10 мин. Для снятия недоброкачественных осадков применяют следующий состав (г/л): хромовый ангидрид 17; фосфорная кислота 2. Режим работы: температура 60°С; время выдержки деталей до 15 мин. Такой состав раствора при указанном режиме не нарушает размеры деталей.

Цинкование на авторемонтных заводах производится в кислых аммиакатных электролитах. Сульфатные кислые электролиты просты по составу, стабильны в работе, не требуют специальной вентиляции и подогрева. Выход по току в этих электролитах составляет 96-98%. Для получения мелкозернистых светлых и относительно равномерных покрытий рекомендуется следующий состав электролита (г/л): цинк сернокислый 215; алюминий сернокислый 30; натрий сернокислый 50-100; декстрин 10. Режим работы: рН=3,8÷4,4; температура 18-22°С; плотность тока без перемешивания - 1-2 А/дм2, с перемешиванием 3-5 А/дм2. Вместо сернокислого алюминия можно применять алюминиевые квасцы - 50 г/л.

Для замены цианистых электролитов применяется сульфатнохлористоаммиачный электролит (г/л): цинк сернокислый 50-100; натрий хлористый 150-200; уксусная кислота 25-30 г/л; желатин 0,5-1,0 г/л. Режим работы: pH = 5,5÷6,5; температура электролита 18-50°С; плотность тока 0,5-2,5 А/дм2.

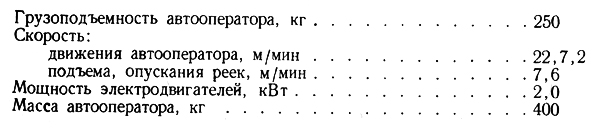

Государственный проектно-технологический и экспериментальный институт "Оргстанкинпром" и Дмитровский экспериментальный механический завод разработали и внедрили в производство систему автоматизированного транспорта, предназначенную для линий (УГЛМ-1) гальванопокрытий в мелкосерийном, крупносерийном и массовом производствах. Система транспорта включает автооператор, эстакаду для каретки - оператора, универсальное командно-программное устройство (УПКУ) и пульт управления. Система обеспечивает автоматизацию транспортировки подвесок с деталями из ванны в ванну.

В качестве подъемно-транспортного механизма в линии использован двухскоростной автооператор, который переносит детали в сетчатой таре или на специальных приспособлениях на ту или иную позицию линии УГЛМ как по заданной программе (для массового и крупносерийного производства), так и при помощи дистанционного ручного управления от пульта (для мелкосерийного и единичного производства). Заданные транспортные операции автооператор производит при помощи УПКУ.

Техническая характеристика системы

Технологические процессы защитно-декоративного хромирования

Для деталей из цинкового сплава: обезжиривание химическое, промывка теплая, обезжиривание на аноде, промывка теплая, промывка холодная, активация в серной кислоте, двукратная промывка в холодной воде, активация в цианистом натрии, промывка в холодной воде, меднение в пирофосфатном электролите, двукратная промывка в холодной воде, никелирование*, двукратная промывка в холодной воде, промывка в растворе хромового ангидрида, хромирование, улавливание, восстановление хрома, двукратная холодная промывка, промывка в горячей воде, сушка.

* (Никелирование может быть однослойным, комбинированным или композиционным.)

Для стальных деталей при непрерывном цикле и прерывном с промежуточным полированием (до меднения в сернокислом электролите процессы одинаковы): обезжиривание химическое, промывка теплая, обезжиривание струйное, промывка теплая, обезжиривание на катоде, обезжиривание на аноде, промывка теплая, промывка холодная, активация в серной кислоте*, двукратная холодная промывка, меднение в пирофосфатном электролите, двукратная холодная промывка, активация в серной кислоте, меднение в сернокислом электролите.

* (Операция активации в серной кислоте может быть произведена химически и электрохимически.)

Затем при непрерывном цикле: двукратная холодная промывка, никелирование*, двукратная холодная промывка, промывка в холодном электролите, хромирование, улавливание, восстановление хрома, двукратная холодная промывка, горячая промывка, сушка.

* (Никелирование может быть однослойным, комбинированным или композиционным.)

При прерывном цикле: двукратная холодная промывка, горячая промывка, сушка, полирование по меди, химическое обезжиривание, теплая промывка, обезжиривание на катоде, обезжиривание на аноде, теплая промывка, холодная промывка, активация в серной кислоте*, двукратная холодная промывка, никелирование**, двукратная холодная промывка, промывка в растворе хлорного ангидрида, хромирование, улавливание, восстановление хрома, двукратная холодная промывка, горячая промывка, сушка.

* (Операция активации в серной кислоте может быть произведена химически и электрохимически.)

** (Никелирование может быть однослойным, комбинированным или композиционным.)

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'