Оборудование для нанесения и контроля лакокрасочных материалов при ремонтной окраске автомобиля

Способ нанесения лакокрасочного материала зависит от природы пленкообразующего, на основе которого он изготовлен, от растворителя (разбавителя), входящего в его состав, а также от объема окрасочных работ. На автозаводах вследствие большого объема окраски и необходимости хорошей воспроизводимости режимов большинство работ по нанесению лакокрасочных материалов автоматизировано.

Первый слой грунтовки (водоразбавляемой) на кузова легковых автомобилей наносят методом электроосаждения. Второй слой грунтовки (или грунт-шпатлевки) наносят методом электростатического либо пневматического распыления с помощью установок, работающих в автоматическом режиме. Эмаль также наносят методом автоматического пневмораспыления. И только труднодоступные места, для прокраски которых роботы должны иметь очень сложную конструкцию, подкрашивают пневматическим распылением вручную. Мелкие детали автомобиля окрашивают окунанием.

При проведении ремонтных работ используют обычно два метода: пневмораспыление - для окраски поверхностей, к которым предъявляются высокие требования по декоративности, и кистевую окраску - для всех остальных поверхностей.

Пневматическое распыление - наиболее распространенный способ при ремонте лакокрасочных покрытий автомобилей, а до появления методов электростатического распыления и электроосаждения был основным и в Автомобилестроительной промышленности.

Сущность способа заключается в дроблении лакокрасочного материала струей сжатого воздуха до частиц размером 10-60 мкм. Частицы аэрозоля переносятся струей сжатого воздуха к поверхности окрашиваемой детали, прилипают к ней и растекаются.

Этот метод позволяет наносить почти все виды лакокрасочных материалов, окрашивать изделия сложной конфигурации и получать покрытия с хорошим декоративным видом.

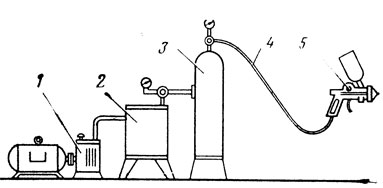

Краску для пневмораспыления разводят до вязкости 17-30 с по ВЗ-4 и распыляют при давлении сжатого воздуха 2-105-6- 105 Па. Промышленность выпускает ручные краскораспылители различных марок: КР-Ю, КР-20, КРУ-1, ЗИЛ, СО-71, 0-45, КРВ, КРП-3, КРМ и др. Они обеспечивают производительность при окраске в ручном режиме 100-200 м2/ч. Сжатый воздух перед подачей в распылитель нужно очистить от влаги, масла и других загрязнений, пропуская через масловодоотделители и фильтры. Кроме того, для уменьшения колебаний давления сжатого воздуха в установках с короткой воздушной магистралью рекомендуется ставить ресивер - промежуточную емкость большого объема.

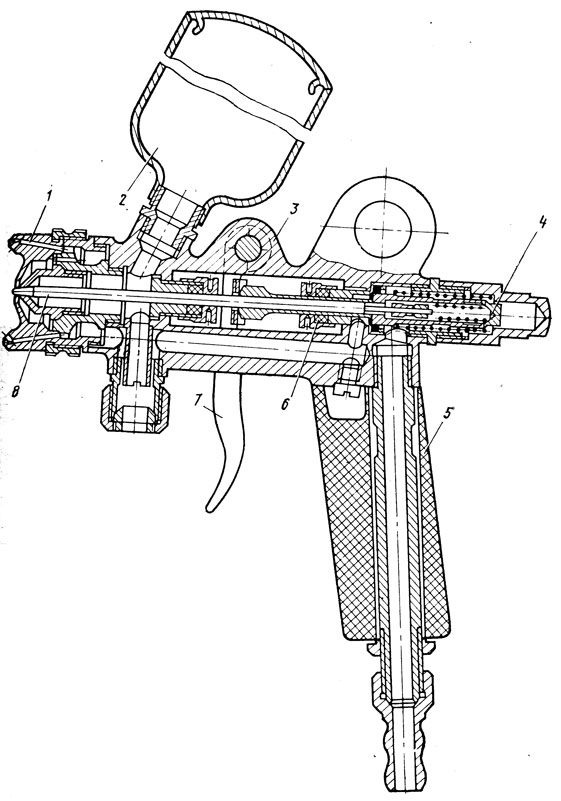

Рис. 6. Пневматический краскораспылитель: 1 распылительная головка; 2 - бачок для краски; 3 - корпус распылителя; 4 - запорный винт; 5 - ручка; 6 - прокладка; 7 - спусковой крючок; 8 - запорная игла

Принципиальные схемы пневматического краскораспылителя и установки для пневматического распыления приведены на рис. 6 и 7.

Рис. 7. Схема установки для пневматического распыления: 1 - компрессор; 2 масловодоотделитель; 3 - ресивер; 4 - гибкий шланг: 5 - краскораспылитель

Сжатый воздух для краскораспылителей обеспечит любой компрессор, создающий давление 3•105-6•105 Па. Удобен в работе готовый окрасочный агрегат СО-74, состоящий из компрессора СО-45А и пистолета СО-19.

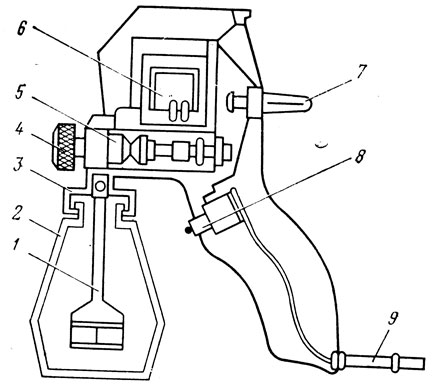

Если в гараже нет компрессора, то для нанесения лакокрасочных материалов методом распыления можно использовать выпускаемый промышленностью бытовой электрический краскораспылитель марки "Ореол-5М" (рис. 8). Он предназначен для распыления лакокрасочных материалов при малых объемах работ: время окраски 1 м2 поверхности составляет 1 - 1,5 мин.

Рис. 8. Схема электрического краскораспылителя 'Ореол-5М': 1 - всасывающая трубка с фильтром; 2 - бачок; 3 - корпус краскораспылителя; 4 - сопло; 5 - насос в сборе; 6 - дроссель; 7 - ручка регулирования подачи краски; 8 - кнопка включения насоса; 9 - соединительный

Включение прибора в сеть производить нажатием на кнопку 8. Электрический ток поступает на катушку дросселя 6, она приводит в действие насос 5, который засасывает жидкость из бачка 1 и распыляет ее из отверстия сопла 4. Регулировку выхода краски производят ручкой регулирования подачи 7.

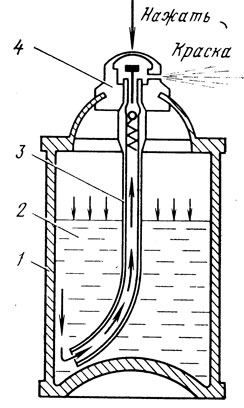

Некоторые лакокрасочные материалы, например эмали НЦ-11, НЦ "Ява" и отдельные виды грунтовок: УРФ-0110, "Грунтовка для металлических поверхностей" и другие поступают в продажу не только в жидком виде, но и в аэрозольной упаковке (рис. 9).

Рис. 9. Схема аэрозольного баллона: 1 - корпус баллона; 2 - смесь пропеллента с лакокрасочным материалом; 3 - сифонная трубка; 4 - клапан с распыляющим устройством

Аэрозольная упаковка выполняет две функции: является емкостью для хранения лакокрасочного материала и одновременно аппаратом для его распыления, Лакокрасочный материал в аэрозольном баллоне смешан с распыляющим веществом (пропеллентом) - сжиженным или сжатым газом. Пропеллент необходим для подачи лакокрасочного материала к соплу аэрозольного баллона и его распыления.

В верхней части баллона вмонтировано распыляющее устройство, состоящее из клапана шарикового типа, пружины и стержня с пусковой головкой. Внутрь баллона для облегчения перемешивания эмали перед употреблением помещены металлические, керамические или стеклянные шарики.

Выпускают аэрозольные баллоны емкостью от 150 мл до 1 л. Окрашивание можно проводить при температуре не ниже 15 °С с расстояния 25-35 см до окрашиваемой поверхности. Диаметр отпечатка факела составляет 30-60 мм.

При нанесении грунтовки или эмали методом пневмораслыления краскораспылитель нужно перемещать параллельно окрашиваемой поверхности на расстоянии 30 см от нее. Форма факела овальная, больший размер овала - 30 см. Скорость перемещения краскораспылителя 30-40 см/с. Угол колебания пистолета в горизонтальной и вертикальной плоскостях относительно перпендикуляра к окрашиваемой поверхности не должен превышать 5-10°. Если он будет больше, материал ляжет неравномерным слоем и могут возникнуть дефекты окраски. Краску нужно наносить параллельными полосами, перекрывая их края на 40-60 мм, чтобы компенсировать слабоокрашенные места покрытия. Для улучшения равномерности окраски первый слой лучше наносить горизонтальными полосами, а второй - вертикальными. Заканчивая полосу, нельзя оттягивать распылитель от поверхности или делать поворот кистью руки, отводя факел краски в сторону, так как это приводит к получению неравномерных покрытий.

Уменьшать количество слоев краски за счет увеличения их толщины недопустимо, потому что это ведет к снижению механических показателей пленки, образованию морщин и подтеков.

Все приемы и методы окраски, а также регулировку формы факела лучше отработать сначала на какой-либо вспомогательной поверхности.

Если близлежащие поверхности, не подлежащие окраске, были защищены от попадания на них лакокрасочного материала трафаретами, то непосредственно после окраски необходимо дать эмали подсохнуть на воздухе 10-15 мин, а затем очень аккуратно снять оклейку и приступить к горячей сушке поверхностей. Если липкую ленту не снять заранее, она может "поплыть" при нагреве либо оставить на эмали несмываемый след.

Если часть эмали или грунтовки в виде тонкой пыли все-таки попала на не подлежащие окраске участки, то их следует удалить ветошью, смоченной растворителем, сразу после окраски до применения горячей сушки.

Основные дефекты покрытий, возникающие при окраске пневмораспылением, и методы их устранения приведены в табл. 11.

Окраска кистью применяется преимущественно при нанесении медленно высыхающих лакокрасочных материалов, например, масляных, битумных и т. п. Преимущество окраски кистью заключается в простоте, возможности окраски сложных изделий и хорошей адгезии (прилипанию) материала к подложке вследствие втирания в поры и неровности подложки при растушевывании.

Применение кистей при восстановлении лакокрасочных покрытий автомобиля ограничено. Кистями можно окрашивать отдельные внутренние поверхности, двигатель, шасси, грунтовать внутреннюю поверхность крыльев, днище снизу, детали и узлы, к внешнему виду которых не предъявляются требования высокой декоративности.

Быстросохнущие эмали, например нитроцеллюлозные, наносить кистями трудно. Кистью можно подкрашивать нитроэмалями только очень небольшие участки при ремонте, например острые кромки и отдельные царапины.

Из выпускаемых промышленностью кистей для ремонтной окраски автомобиля наиболее пригодны так называемые "ручники" - небольшие круглые или плоские кисти, предназначенные для работы одной рукой. Для подкраски острых кромок и отдельных царапин удобно применять филеночные кисти. Они имеют совсем небольшой размер и более мягкий волос. У новых кистей из натуральной щетины или натурального волоса перед использованием желательно обжечь выступающие из общего пучка ворсинки, а затем зачистить обожженные концы о наждачную шкурку.

Вязкость красок для нанесения кистью должна быть 70-100 с по ВЗ-4. Для получения качественных покрытий при окраске кистью необходимо соблюдать следующие правила.

Кисть в краску нужно погружать примерно на третью часть длины щетины. Излишек краски с кисти отжимать о край емкости с лакокрасочным материалом.

При нанесении на поверхность кистью медленновысыхающих лакокрасочных материалов, например, грунтовок ГФ-021, ФЛ-03К, антикоррозионных мастик для защиты днища их нужно наносить сначала широкими параллельными полосами, а затем растушевывать кистью, одновременно втирая краску в поры подложки.

Растушевывание проводить сначала продольными полосами, а затем перпендикулярно к этим полосам. Растушевывание необходимо делать до тех пор, пока краска не распределится равномерно по окрашиваемому участку поверхности. Кисть при окраске надо держать постоянно под одним и тем же углом к окрашиваемой поверхности - примерно 50-60°. Если в процессе окраски наклон кисти менять, то покрытие получится не одинаковым по толщине. По окончании работы кисти нужно тщательно вымыть сначала растворителем, а затем теплой водой с мылом.

Нитроэмали перед нанесением кистью лучше разводить растворителями № 649 или 650, так как они имеют более низкую, чем другие нитрорастворители, летучесть. Нитроэмали, как правило, не растушевывают.

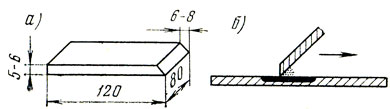

Отдельные дефекты окрашиваемой поверхности, которые не удается выправить рихтованием металла, можно выровнять шпатлеванием. Шпатлевки нужно наносить на хорошо просушенный грунт пластмассовым или металлическим шпателем (для ровных поверхностей) или куском листовой резины толщиной 5-6 мм (для криволинейных поверхностей).

В зависимости от характера поверхности и объема работ ширина шпателя (длина рабочей кромки) 30-150 мм. Рабочая кромка шпателя должна быть чистой, ровной и гладкой без щербин и цараиин.

Металлические шпатели изготовляют из упругой стали, например марки 65-Т. При нажиме лезвие шпателя должно свободно изгибаться, сохранять упругость и не ломаться. Выпускаемые промышленностью шпатели имеют в сечении клиновидную форму, утолщаясь от лезвия к ручке. При отсутствии шпателя с ручкой можно использовать тонкие упругие стальные пластинки.

Для изготовления резиновых шпателей используют листовую резину толщиной 5-6 мм [20]. Рабочую кромку шпателя заостряют (рис. 10).

Рис. 10. Резиновый шпатель (а) и нанесение шпатлевки (б)

При выравнивании дефектов поверхности сначала шпатлевку нужно наносить на наиболее углубленные места. После просушки зашпатлеванные участки обработать шкуркой и в случае необходимости провести второе местное, а затем общее шпатлевание всей поверхности. Не рекомендуется наносить больше трех слоев шпатлевки. Общая толщина шпатлевочного слоя не должна для эпоксидных и полиэфирных шпатлевок превышать 2 мм, а для всех остальных шпатлевок 0,3 мм.

При работе с нитрошпатлевками надо стараться нанести их ровным слоем за одно - два движения, потому что поверхность нитрошпатлевки очень быстро подсыхает и при многократном проведении по ней шпателем шпатлевка начинает цепляться за шпатель, скручиваться и отслаиваться от подложки. После окончания работ шпатель необходимо тщательно очищать от остатков шпатлевки.

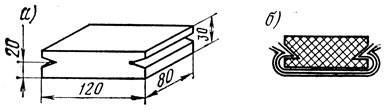

Как указано в разделе "Шлифование и полирование", при шлифовании плоских поверхностей шлифовальную шкурку желательно обернуть вокруг плоского резинового или войлочного бруска. А. Вилков и О. Сланин [20] предлагают использовать для этой цели специальную пластину из твердой резины. По бокам пластины сделаны прорези, в которые можно зажать сразу несколько слоев шлифовальной шкурки (рис. 11). Они описывают следующий практический прием шлифования. В одной руке резиновая пластина с зажатыми в ней листами шлифовальной шкурки, в другой губка, рядом ведро с водой. Периодически пластину со шкуркой промывать в воде, а губкой постоянно смачивать обрабатываемое место и смывать остатки сошлифованного материала. Стершийся слой шкурки отрывать, обнажая свежий, и продолжать работу.

Рис. 11. Пластина из твердой резины для шлифования (а) и пластина с зажатыми в ней листами-шлифовальной шкурки (б)

Тампоны для ручного полирования можно изготовить из бязи, ситца, сатина или любой другой мягкой, чистой ткани, не оставляющей на полируемой поверхности ворсинок и штрихов. В квадратный или круглый кусок такой ткани завернуть вату, ветошь, или обрезки ткани, а сверху перевязать прочной ниткой или тонким шнуром. Вместо тампона для ручного полирования можно использовать кусок сукна, фетра или войлока.

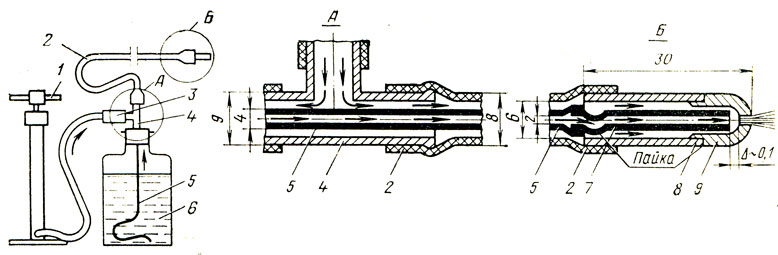

Для нанесения автоконсервантов в скрытые полости, пороги и другие труднодоступные места обычные распылители непригодны. Поэтому автолюбители разработали, изготовили и испытали множество конструкций распылителей для "Мовиля". Схема одной из наиболее удачных конструкций, предложенная А. Павловым [21], приведена на рис. 12. В распылителе использована форсунка от обычного одеколонного пульверизатора 9, припаянная к латунной трубке 8. Сопло рассверлено до диаметра 1,2 мм. К внутренней стенке трубки 8 припаяна тонкая, тоже латунная трубка 7 для подачи "Мовиля". Воздух от насоса идет через шланг 2 (армированный полиамидный, дюритовый и т. п.), надетый на трубку 8, а консервант - через тонкий полихлорвиниловый кембрик 5 и трубку 7. Распылитель обеспечивает факел "Мовиля" диаметром до 200 мм при постоянном нагнетании воздуха автомобильным насосом.

Рис. 12. Распылитель для 'Мовиля': 1 - насос; 2 - армированный шланг; 3 - соединение тройника со шлангом насоса; 4 - тройник; 5 - полихлорвиниловый кембрик; 6 - емкость с 'Довилем'; 7 - латунная трубка для 'Мовиля'; 8 - латунная трубка; 9 - форсунка

Подача сжатого воздуха и "Мовиля" совмещена в единой конструкции. В качестве нагнетательного бачка применена обыкновенная стеклянная бутылка 5, наполовину заполненная консервантом. Вторая половина используется как ресивер для накопления воздуха, обеспечивающего равномерную подачу "Мовиля" в распылительную головку. Воздух и "Мовиль" смешиваются непосредственно в сопле форсунки, что позволяет обходиться давлением сжатого воздуха до 2•105-3•105 Па и добиться однородности факела даже при небольшом расходе консерванта.

На окрасочном участке необходимо иметь хотя бы самое простое оборудование для измерения вязкости лакокрасочных материалов и определения толщины покрытий.

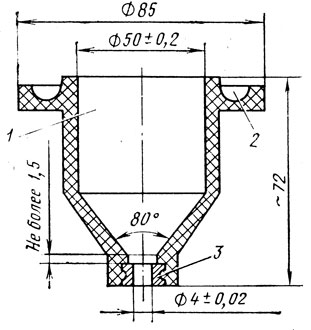

Вязкость лакокрасочных материалов обычно характеризуют условной величиной: временем в секундах, за которое лакокрасочный материал вытекает через калиброванное сопло вискозиметра. Наиболее распространен вискозиметр марки ВЗ-4 (рис. 13). В продаже вискозиметры бывают редко, однако изготовить такой вискозиметр несложно в условиях любой механической мастерской, имеющей токарный станок.

Рис. 13. Схема вискозиметра ВЗ-4: 1 - резервуар; 2 - желобок для стенания избытка краски; 3 - сопло

Вискозиметр ВЗ-4 представляет собой цилиндрический резервуар, переходящий внизу в полый конус с соплом диаметром 4 мм. Верхний край резервуара имеет желобок для слива избытка испытуемого материала.

Для измерения вязкости краски вискозиметр закрепить вертикально на каком-либо штативе. Под вискозиметр поставить сосуд емкостью 150-200 мл. Отверстие сопла снизу закрыть пальцем и налить в вискозиметр испытуемый материал вровень с краями. Затем открыть отверстие сопла и одновременно включить секундомер, который остановить в момент появления прерывающейся струи лакокрасочного материала.

Время в секундах, за которое лакокрасочный материал вытекает из вискозиметра, является условной вязкостью этого материала. Температура краски при измерении вязкости должна быть 20 °С.

Приборы для измерения толщины лакокрасочных покрытий самим изготовить сложно, но промышленность выпускает их в широком ассортименте. Наиболее простой и достаточно точный измеритель толщины покрытий марки ИТП-1.

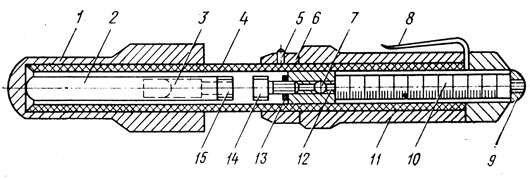

Измеритель толщины ИТП-1 (рис. 14) - портативный прибор с постоянным магнитом, сила отрыва которого измеряется пружинным динамометром.

Рис. 14. Схема прибора ИТП-1: 1 - съемный колпачок; 2 - магнит; 3 - втулка; 4 - корпус; 5 - стопорный винт; 6 - упорная втулка; 7 - штифт; 8 - защепка; 9 - гайка; 10 - шкала; 11 - муфта; 12 - ползун; 13 - контргайка; 14 - шпилька; 15 - пружина

Для проведения испытаний с толщиномера снять колпачок 1 и установить прибор вертикально на покрытии. Торцевой частью корпуса и магнита прибор прижать к поверхности покрытия. Медленно вращая муфту 11, поднять ползун 12 (который выдвигает из корпуса шкалу 10) до отрыва магнита от поверхности покрытия. В этот момент прекратить вращение муфты и на шкале 10 прочитать показания прибора. По номограмме, приложенной к прибору, определить контролируемую толщину покрытия. Диапазон измерений 10-500 мкм.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'