Основные причины неравномерного распределения смеси по цилиндрам двигателя

Процесс образования горючей смеси в карбюраторном двигателе, начинаясь в карбюраторе, полностью заканчивается в цилиндре. Скорость воздушного потока в диффузоре карбюратора примерно в 20 - 30 раз превышает скорость топливной струи. Поэтому при выходе струи в воздушный поток топливо распыливается на отдельные капли, которые подхватываются воздушным потоком и начинают интенсивно испаряться. Постепенно скорость капель увеличивается до значений, близких к скорости паро-воздушного потока горючей смеси; процесс их испарения, несмотря на высокую турбулентность потока горючей смеси во впускном тракте, замедляется и даже в зоне впускных клапанов значительная часть топлива находится в виде не испаренных капель [11, 12]. Естественно, что некоторая часть капель попадает и непосредственно в цилиндры двигателя.

В результате многочисленных визуальных наблюдений и фоторегистраций процесса образования горючей смеси в карбюраторном двигателе установлено, что часть капель при выходе из диффузора карбюратора оседает на стенках впускного тракта и образует пленку жидкого топлива. Паро-воздушный поток увлекает эту пленку, которая перемещается по стенкам впускного тракта в направлении общего потока горючей смеси со значительно меньшей скоростью, чем скорость паро-воздушного потока. Даже при полированных стенках тракта скорость перемещения пленки жидкого топлива в 50 - 60 раз меньше скорости паро-воздушной смеси [3]. При этом, охватывая всю поверхность впускного тракта, пленка жидкого топлива в большинстве случаев имеет различную толщину в отдельных точках одного и того же сечения тракта [11, 15].

Наличие жидкой фазы топлива в смеси само по себе исключает возможность равномерного распределения топлива по поперечному сечению потока смеси, так как пленка жидкого топлива резко обогащает пристеночный слой, а наличие неиспаренных капель и постоянное их испарение приводят к образованию относительно обогащенных и обедненных топливом зон в паро-воздушной смеси.

В некоторых случаях пленка жидкого топлива может распределяться по поверхности тракта равномерно, образуя слой топлива одинаковой толщины во всех точках профиля поперечного сечения канала. Неиспаренные капли, вероятно, также могут быть равномерно распределены в хорошо перемешанной паро-воздушной смеси. Такое распределение топлива по сечению потока горючей смеси условно назовем равномерным.

Необходимо иметь в виду, что не только качество горючей смеси, поступающей в цилиндры, но и наполнение отдельных цилиндров двигателя может быть различным. Последнее является следствием неодинакового сопротивления отдельных ветвей впускного и выпускного трактов и гидродинамических явлений, происходящих в системе газообмена. Неодинаковое наполнение цилиндров влияет на величину максимальной мощности двигателя, а при определенных условиях может влиять и на степень неравномерности распределения горючей смеси по цилиндрам.

Если предположить, что впускной тракт двигателя равномерно распределяет жидкую фазу топлива по цилиндрам, а в результате неодинакового наполнения отдельные цилиндры получают разное количество паровоздушной смеси, то качество рабочей смеси в цилиндрах будет различным. Но при этом очевидно, что максимальная степень неравномерности распределения смеси будет в том случае, если паровая фаза топлива в смеси вообще отсутствует, причем величина максимальной степени неравномерности не может превышать относительной неравномерности наполнения цилиндров. В то же время специальные исследования [5, 12] показывают, что в современных двигателях относительная неравномерность наполнения отдельных цилиндров не превышает ±2%. Если еще учесть, что степень неравномерности распределения смеси может быть во много раз больше этой величины, то не вызывает сомнения тот факт, что влиянием различия в наполнении на качество смеси по цилиндрам можно пренебречь.

Распределение горючей смеси по цилиндрам, питающимся из одной общей ветви впускного тракта

Вследствие цикличности поступления горючей смеси в цилиндры двигателя перемещение потока горючей смеси по впускному тракту носит пульсирующий характер. Визуальные наблюдения и фоторегистрации явлений, происходящих во впускном тракте нормально работающего карбюраторного двигателя, проведенные рядом исследователей, а также анализ этих явлений с учетом существования жидкой фазы топлива в горючей смеси позволяют в настоящее время достаточно четко представить себе возможность влияния их на распределение горючей смеси по цилиндрам [11, 12].

Рассмотрим явления, происходящие в отдельном патрубке впускного тракта, по которому горючая смесь поступает к одному из цилиндров двигателя.

Во время процесса впуска горючая смесь перемещается в направлении цилиндра, причем скорость потока смеси постоянно меняется в зависимости от разряжения в цилиндре и площади проходных сечений в зоне впускного клапана. Закрытие клапана прекращает доступ смеси в цилиндр. Но поток смеси обладает определенной инерцией, в результате чего смесь продолжает поступать в данный патрубок впускного тракта. Это вызывает некоторое повышение давления в патрубке и тем самым создает благоприятные условия для конденсации паров топлива. Образующийся при этом туман частично оседает на поверхностях впускного тракта и наружных поверхностях впускного клапана. Под действием тепла, передаваемого от этих поверхностей, часть конденсата вновь переходит в парообразное состояние.

Жидкая фаза топлива, находящаяся во впускном тракте, обладает большей инерционностью, чем паровоздушная смесь. Поэтому при торможении потока, вызванном закрытием впускного клапана, она продолжает свое движение по направлению к цилиндру. Это вызывает не только общее обогащение смеси в данном патрубке впускного тракта, но и перераспределение топлива по длине потока - часть смеси, расположенная непосредственно в зоне впускного клапана, оказывается наиболее обогащенной топливом. При этом необходимо иметь в виду, что, поступая в хорошо прогреваемую зону впускного клапана, жидкая фаза топлива начинает интенсивно испаряться.

В первый момент после открытия впускного клапана в цилиндр будет поступать в основном богатая топливом паро-воздушная смесь, расположенная в зоне впускного клапана. Вместе с паро-воздушной смесью в цилиндр попадает и жидкая фаза топлива, скопившаяся в этой зоне. Поэтому в самом начале процесса впуска в цилиндр будет поступать очень богатая смесь. Затем смесь, поступающая в цилиндр, должна несколько объедниться, так как после обогащенной смеси, расположенной в зоне впускного клапана, в цилиндр начнет поступать паровоздушная смесь, находящаяся в более отдаленных от клапана участках впускного тракта. И только после преодоления инерции жидкой фазы топлива состав смеси более или менее стабилизируется.

Изменение в процессе впуска соотношения топлива и воздуха в горючей смеси, поступающей в цилиндр, вероятно, может вызывать неравномерное распределение смеси по объему цилиндра, т. е. образование в цилиндре зон с различным составом смеси, со всеми вытекающими отсюда последствиями. Однако эти вопросы образования горючей смеси в карбюраторном двигателе не изучены и выходят за пределы рассматриваемой проблемы.

Описанные явления могут оказывать существенное влияние на распределение горючей смеси по цилиндрам. В первую очередь это относится к случаю питания двух или более цилиндров из одной общей ветви1 впускного тракта или полости, которой заканчивается ветвь.

1(Под ветвью впускного тракта подразумевается участок впускного трубопровода, начинающийся от первого за карбюратором места разделения потока и питающий несколько цилиндров.)

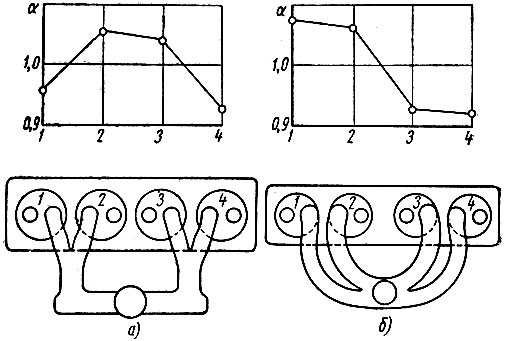

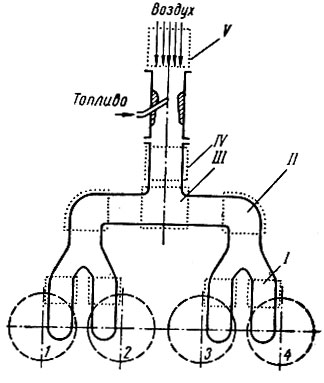

Схема впускного тракта четырехцилиндрового двигателя "Боргвард" показана на рис. 1. К каждым двум цилиндрам (к первому и второму, третьему и четвертому) горючая смесь подводится по одной ветви, которая заканчивается общей для обоих цилиндров полостью. Последовательность всасывания горючей смеси из каждой общей полости определяется порядком работы цилиндров двигателя. При порядке работы цилиндров 1 - 3 - 4 - 2 из полости первого и второго цилиндров после паузы, вызванной процессами впуска в третьем и четвертом цилиндрах, всасывание в первую очередь начинается во втором цилиндре. В первом цилиндре процесс всасывания начинается непосредственно вслед за вторым.

![Рис. 1. Конструктивная схема впускного тракта двигателя 'Боргвард': А - зона разделения впускного тракта на отдельные ветви; Р - Р - разделительная плоскость зоны разделения; 7 - 4 - цилиндры двигателя [11]](pic/000002.jpg)

Рис. 1. Конструктивная схема впускного тракта двигателя 'Боргвард': А - зона разделения впускного тракта на отдельные ветви; Р - Р - разделительная плоскость зоны разделения; 7 - 4 - цилиндры двигателя [11]

После закрытия впускного клапана первого цилиндра происходит обогащение смеси в полости питания первого и второго цилиндров. Естественно, что второй цилиндр, в котором всасывание происходит сразу после паузы, получает эту обогащенную смесь и разгоняет поток перед началом процесса всасывания в первом цилиндре. Поэтому первый цилиндр будет иметь некоторые преимущества с точки зрения наполнения, но при этом он получает смесь более бедную, чем второй (рис. 2)1.

1(При графическом изображении неравномерности распределения смеси по цилиндрам на каком-либо конкретном режиме работы двигателя точки, соответствующие значениям коэффициентов избытка воздуха, концентраций топливных фракций и присадок, а также степени количественной и качественной неравномерности распределения смеси для отдельных цилиндров, условно соединяются прямыми линиями для более наглядного выявления характера неравномерности.)

Аналогичные условия для поступления смеси в отдельные цилиндры существуют и во второй полости впускного тракта, из которой питаются третий и четвертый цилиндры. И здесь третий цилиндр, в котором всасывание происходит сразу после паузы, получает более богатую топливом смесь, чем четвертый.

![Рис. 2. Распределение горючей смеси по цилиндрам двигателя 'Боргвард' (n = 3000 об/мин; дроссельная заслонка открыта полностью): - порядок работы цилиндров 1 - 3 - 4 - 2; х - порядок работы цилиндров 1 - 2 - 4 - 3 [11]](pic/000003.jpg)

Рис. 2. Распределение горючей смеси по цилиндрам двигателя 'Боргвард' (n = 3000 об/мин; дроссельная заслонка открыта полностью): - порядок работы цилиндров 1 - 3 - 4 - 2; х - порядок работы цилиндров 1 - 2 - 4 - 3 [11]

Изменение порядка работы цилиндров с 1 - 3 - 4 - 2 на 1 - 2 - 4 - 3 меняет последовательность процессов спуска смеси в цилиндрах, питающихся из одной общей полости, на обратную.

Из полости питания первого и второго цилиндров сразу после паузы всасывание начинается уже в первом цилиндре, а из полости третьего и четвертого - в четвертом. Поэтому изменение порядка работы цилиндров двигателя влечет за собой и изменение характера неравномерности распределения горючей смеси по цилиндрам.

На рис. 3 представлены экспериментальные данные, иллюстрирующие описанные выше явления, происходящие во впускном тракте вследствие цикличности поступления горючей смеси в цилиндры, и возможность влияния этих явлений на распределение горючей смеси по цилиндрам. По этим данным можно только приближенно судить о действительном составе горючей смеси, поступающей в цилиндры двигателя, поскольку использовавшийся в данных экспериментах стробоскопический клапан обеспечивал отбор лишь паро-воздушной смеси с некоторым, довольно неопределенным количеством неиспаренных капелек, а пленка жидкого топлива не учитывалась совершенно.

![Рис. 3. Изменение коэффициента избытка воздуха в пробах горючей смеси, отобранных в общей полости цилиндров 3 и 4 впускного тракта двигателя 'Боргвард', по углу поворота коленчатого вала (порядок работы цилиндров 1 - 2 - 4 - 3, n = 1000 об/мин; дроссельная заслонка открыта на 45°): В1 - В4 - фазы впуска горючей смеси в соответствующие цилиндры [12]](pic/000004.jpg)

Рис. 3. Изменение коэффициента избытка воздуха в пробах горючей смеси, отобранных в общей полости цилиндров 3 и 4 впускного тракта двигателя 'Боргвард', по углу поворота коленчатого вала φ (порядок работы цилиндров 1 - 2 - 4 - 3, n = 1000 об/мин; дроссельная заслонка открыта на 45°): В1 - В4 - фазы впуска горючей смеси в соответствующие цилиндры [12]

Как видно из рис. 3, за время паузы, наступающей после закрытия клапана третьего цилиндра, происходит постепенное обогащение смеси, и к моменту начала процесса впуска в четвертом цилиндре коэффициент избытка воздуха падает до 0,63. По мере всасывания смеси в четвертом цилиндре коэффициент избытка воздуха постепенно увеличивается, достигая максимального значения (1,48) к моменту закрытия впускного клапана этого цилиндра. Процесс впуска горючей смеси в третьем цилиндре начинается несколько раньше момента закрытия впускного клапана четвертого цилиндра (на величину перекрытия фаз). К этому времени коэффициент избытка воздуха достигает значения 1,2. Вторая стадия процесса впуска в третьем цилиндре (примерно с 660° пкв и до закрытия впускного клапана этого цилиндра) происходит в условиях постепенного обогащения смеси в общей полости впускного тракта, и к концу впуска коэффициент избытка воздуха вновь падает до α = 1,2. Обогащение смеси в этой стадии, по всей вероятности, свидетельствует о том, что инерция жидкой фазы топлива в смеси к этому времени преодолена и топливо начинает в достаточном количестве поступать в общую полость. Кроме того, на этой стадии начинается закрытие впускного клапана третьего цилиндра, происходит постепенное торможение общего потока смеси и развитие явлений, связанных с этим торможением.

Образование неравномерности распределения смеси по цилиндрам, питающимся из одной общей ветви, и влияние на характер неравномерности порядка работы цилиндров двигателя разобрано на примере двигателя, имеющего своеобразную схему впускного тракта. Используемые в большинстве современных двигателей схемы впускных трактов отличаются от представленной на рис. 1 отсутствием общей для нескольких цилиндров полости. Горючая смесь к впускным клапанам подводится по отдельным патрубкам, начинающимся на некотором расстоянии от клапанов. Зависимость характера неравномерности распределения горючей смеси по цилиндрам, питающимся из одной общей ветви, от порядка работы цилиндров двигателя при этом сохраняется. Однако явления, происходящие во впускном тракте вследствие цикличности поступления горючей смеси в цилиндры, усложняются, а степень влияния этих явлений на распределение смеси оказывается зависящей от относительной длины подводящих патрубков.

Рис. 4. Распределение горючей смеси в четырехцилиндровых двигателях (n = 2000 об/мин; дроссельная заслонка открыта полностью): а - двигатель ГАЗ-21, порядок работы цилиндров 1 - 2 - 4 - 3; б - двигатель 'Санбим-Рэпир', порядок работы цилиндров 1 - 3 - 4 - 2

На рис. 4, а даны схема впускного тракта и распределение смеси по цилиндрам двигателя ГАЗ-21, имеющего порядок работы цилиндров 1 - 2 - 4 - 3. После закрытия впускного клапана второго цилиндра обогащение рабочей смеси в результате инерционности жидкой фазы топлива будет происходить в основном лишь в подводящем патрубке этого цилиндра и в общей части передней ветви впускного тракта. За время всасывания в цилиндрах, питающихся из задней ветви (третий и четвертый цилиндры), жидкая фаза, попавшая в подводящий патрубок второго цилиндра, успевает пройти в зону его впускного клапана. Поэтому в процессе всасывания в первом цилиндре эта фаза уже не может полностью попасть в этот цилиндр, а попадает во второй цилиндр. В результате этого происходит некоторая компенсация, благодаря чему в первый цилиндр поступает смесь менее богатая, а во второй цилиндр - менее бедная, чем это могло бы быть в случае питания цилиндров из общей полости.

Аналогичная картина происходит и в задней ветви впускного тракта, из которой питаются третий и четвертый цилиндры.

На рис. 4, б изображены схема впускного тракта и распределение смеси в цилиндрах двигателя автомобиля "Санбим-Рэпир". Этот двигатель имеет порядок работы цилиндров 1 - 3 - 4 - 2. Его впускной тракт отличается от тракта двигателя ГАЗ-21 значительно большей относительной длиной подводящих патрубков и меньшим размером общей для обоих цилиндров части каждой ветви. Очевидно, что большая длина подводящих патрубков обеспечивает и больший компенсационный эффект, а малый размер общей части ветви резко снижает влияние состава смеси, находящейся в этой части, на состав смеси, поступающей в цилиндры, питающиеся из одной общей ветви. Вероятно поэтому и оказывается, что состав смеси в цилиндрах двигателя "Санбим-Рэпир", питающихся из одной общей ветви, практически одинаков.

![Рис. 5. Распределение горючей смеси в шестицилиндровом двигателе (n - 1000 об /мин; дроссельная заслонка открыта полностью) [10]](pic/000006.jpg)

Рис. 5. Распределение горючей смеси в шестицилиндровом двигателе (n - 1000 об /мин; дроссельная заслонка открыта полностью) [10]

Влияние явлений, происходящих во впускном тракте вследствие цикличности поступления смеси в отдельные цилиндры, на распределение смеси рассмотрено на примере рядных четырехцилиндровых двигателей. Практика показывает, что эти явления действенны и в двигателях с иным расположением и с большим количеством цилиндров, питающихся от одного карбюратора. При дальнейшем рассмотрении причин образования неравномерности распределения смеси мы еще не раз будем возвращаться к этому механизму. Здесь же ограничимся лишь анализом результатов исследований Донауэ и Кента [10], проведенных на шестицилиндровом рядном двигателе. Как видно из схемы впускного тракта данного двигателя, изображенной на рис. 5, крайние цилиндры (первый и второй, пятый и шестой) питаются из соответствующих общих полостей. При принятом порядке работы цилиндров 1 - 5 - 3 - 6 - 2 - 4 в первую очередь после более продолжительной паузы начинается всасывание: из передней полости во втором цилиндре, а из задней в пятом. Поэтому во второй цилиндр поступает смесь более богатая, чем в первый, а в пятый - более богатая, чем в шестой.

Распределение смеси по отдельным ветвям и патрубкам впускного тракта

Явления, происходящие во впускном тракте карбюраторного двигателя вследствие цикличности поступления горючей смеси в отдельные цилиндры, достаточно убедительно объясняют причину неравномерного распределения смеси по цилиндрам двигателя, питающимся из одной общей ветви. Однако эти явления не объясняют всего многообразия характеров неравномерности распределения смеси, встречающихся в практике. Например, при более тщательном анализе данных, приведенных на рис. 2, оказывается, что при любом порядке работы цилиндров двигателя горючая смесь, поступающая в полость третьего и четвертого цилиндров, несколько богаче смеси, поступающей в полость первого и второго цилиндров. На это указывает тот факт, что средний коэффициент избытка воздуха для третьего и четвертого цилиндров оказывается меньше, чем для первого и второго. Другими словами, в данном случае, кроме неравномерного распределения смеси по цилиндрам, питающимся из одной общей ветви, наблюдается неравномерное распределение смеси по отдельным ветвям впускного тракта, причем степень неравномерности совершенно не зависит от порядка работы цилиндров. Еще большая степень неравномерности распределения горючей смеси по отдельным ветвям впускного тракта и более сложный характер этой неравномерности выявляются при анализе данных рис. 5.

Даже эти единичные примеры показывают, что кроме явлений, происходящих вследствие цикличности поступления горючей смеси в цилиндры, во впускном тракте карбюраторного двигателя могут существовать определенные причины, вызывающие неравномерное распределение смеси по отдельным ветвям и патрубкам впускного тракта. Последнее, безусловно, оказывает влияние на степень неравномерности распределения смеси по цилиндрам относительно общего по двигателю состава смеси. В этом отношении очень показателен пример двигателя "Санбим-Рэпир", у которого при практически одинаковых составах смеси в цилиндрах, питающихся из одной общей ветви, максимальная степень неравномерности распределения смеси по цилиндрам достигает 16%.

Для упрощения описания явлений, вызывающих неравномерное распределение смеси по отдельным ветвям и патрубкам, введем понятия:

зона разделения впускного тракта - участок впускного тракта, где происходит непосредственное деление потока горючей смеси на отдельные ветви или патрубки;

разделительная плоскость зоны разделения впускного тракта - плоскость, относительно которой происходит деление потока смеси по отдельным ветвям или патрубкам впускного тракта, берущим начало в данной зоне разделения.

Если предположить, что условия поступления смеси в обе ветви впускного тракта двигателя "Боргвард" абсолютно одинаковы (а анализ рис. 1 позволяет сделать такое предположение), то неравномерное распределение смеси по ветвям (см. рис. 2) может быть объяснено только тем, что часть потока справа от разделительной плоскости Р - Р, где берет свое начало ветвь задних цилиндров (третьего и четвертого), обогащена топливом по сравнению с левой частью потока. Следовательно, одной из возможных причин образования неравномерности распределения смеси по отдельным ветвям и патрубкам впускного тракта может явиться несимметричное относительно разделительной плоскости распределение топлива по сечению потока горючей смеси, поступающей в зону разделения.

Другой причиной неравномерного распределения смеси по ветвям и патрубкам впускного тракта может быть различие условий входа смеси в отдельные ветви и патрубки в одной общей зоне разделения. Это зависит от общих условий деления потока и определяется конструкцией зоны разделения.

Влияние некоторых конструктивных параметров зоны разделения впускного тракта на распределение смеси будет показано ниже на примере опытного двигателя МЗМА.

Рассмотрим некоторые факторы, определяющие характер распределения топлива по сечению потока смеси, поступающей в зоны разделения впускного тракта, и влияние их на распределение смеси по отдельным ветвям и патрубкам. Основными из этих факторов являются:

а) характер воздушного потока, поступающего в зону диффузоров карбюратора;

б) направление истечения топлива в карбюраторе;

в) условия прохождения смесью зоны диффузоров карбюратора;

г) условия прохождения смесью зоны смесительной камеры карбюратора;

д) условия входа смеси во впускную трубу;

е) явления, происходящие при изменении направления потока горючей смеси во впускном тракте;

ж) качество перемешивания топлива с воздухом.

Влияние характера воздушного потока, поступающего в зону диффузоров карбюратора

Характер воздушного потока, поступающего в зону диффузоров, определяется конструкцией воздушного фильтра карбюратора, направлением входа воздуха в карбюратор и условиями прохождения потоком воздуха воздушной камеры карбюратора. Все эти факторы могут оказывать определенное влияние на распределение горючей смеси по цилиндрам.

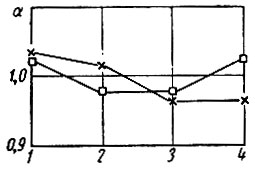

От конструкции воздушного фильтра зависят условия формирования воздушного потока на входе во впускной тракт. Влияние этих условий на распределение горючей смеси по цилиндрам было обнаружено при испытании двигателя МЗМА-407 (рис. 6). Горючая смесь в этом двигателе распределяется достаточно равномерно, причем на данном режиме работы средний коэффициент избытка воздуха для первого и второго цилиндров, питающихся из передней ветви впускного тракта, равен среднему коэффициенту избытка воздуха для третьего и четвертого цилиндров, питающихся из задней ветви, что говорит о равномерном распределении смеси по отдельным ветвям впускного тракта. Отсоединение масляной ванны воздушного фильтра изменило условия формирования потока воздуха, а вместе с этим и общую картину распределения смеси. Как видно, в этом случае одновременно с заметным улучшением распределения горючей смеси по цилиндрам, питающимся из одной общей ветви, ухудшилось распределение смеси между передней и задней ветвями впускного тракта.

Рис. 6. Распределение горючей смеси в двигателе МЗМА-407 (n = 2000 об/мин; дроссельная заслонка открыта полностью): - при установке воздушного фильтра с масляной ванной; х - при установке воздушного фильтра без масляной ванны

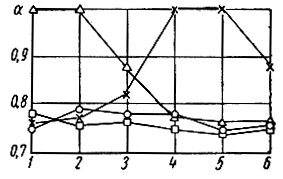

Условия прохождения потоком воздуха воздушной камеры карбюратора определяются конструкцией воздушной камеры и положением воздушной заслонки, обычно устанавливаемой в этой камере. Нарушение симметрии воздушного потока на этом участке впускного тракта, будь то в результате асимметрии воздушной камеры или вследствие даже незначительного прикрытия воздушной заслонки, может вызывать изменение характера и степени неравномерности распределения смеси (рис. 7).

![Рис. 7. Распределение горючей смеси в шестицилиндровом двигателе (n = 1000 об/мин; дроссельная заслонка открыта полностью): о - воздушная заслонка полностью открыта; х - воздушная заслонка частично прикрыта (до положения, не оказывающего влияния на наполнение двигателя) [10]](pic/000008.jpg)

Рис. 7. Распределение горючей смеси в шестицилиндровом двигателе (n = 1000 об/мин; дроссельная заслонка открыта полностью): о - воздушная заслонка полностью открыта; х - воздушная заслонка частично прикрыта (до положения, не оказывающего влияния на наполнение двигателя) [10]

Влияние на распределение горючей смеси по цилиндрам направления входа воздуха в карбюратор можно проиллюстрировать экспериментальными данными Макалея, полученными на шестицилиндровом двигателе (рис. 8). При работе двигателя без воздушного фильтра, т. е. при свободном входе воздуха в карбюратор, распределение смеси по цилиндрам происходит достаточно равномерно. Подсоединение воздушного фильтра, нормальное положение которого таково, что воздух от него к карбюратору подводится со стороны передних цилиндров, вызвало резкое ухудшение распределения смеси (воздушный фильтр на двигателе располагался отдельно от карбюратора и соединялся с ним специальным патрубком). Характерно, что именно передние (первый, второй и третий) цилиндры стали получать смесь значительно более богатую, чем задние (четвертый, пятый и шестой) цилиндры. Так как все прочие условия при подсоединении воздушного фильтра были сохранены, такое резкое ухудшение распределения смеси, вероятно, является следствием возникновения направленных асимметричных струй в воздушном потоке, поступающем в зону диффузора карбюратора. Это подтверждается и дополнительным экспериментом, при котором изменение направления входа воздуха в карбюратор на обратное, т. е. расположение воздушного фильтра со стороны задних цилиндров, вызвало почти зеркальное изменение характера неравномерности распределения смеси по цилиндрам.

Рис. 8. Влияние направления входа воздуха в карбюратор на распределение смеси по цилиндрам (n = 1000 об/мин; дроссельная заслонка открыта полностью): о - свободный вход воздуха в карбюратор; х - вход воздуха со стороны передних цилиндров; д - вход воздуха со стороны задних цилиндров; - вход воздуха со стороны передних цилиндров, но карбюратор повернут на 45° в горизонтальной плоскости (опыты Макалея)

Однако не всегда нарушение симметрии воздушного потока, поступающего в зону диффузоров карбюратора, приводит к неравномерному распределению смеси по цилиндрам. Это зависит не только от степени искажения воздушного потока, но и от других факторов, определяющих условия образования горючей смеси в карбюраторном двигателе. Поэтому Макалею и удалось практически полностью устранить влияние асимметрии входа воздуха в карбюратор при расположении воздушного фильтра со стороны передних цилиндров, повернув карбюратор на 45° в горизонтальной плоскости, т. е. изменением только относительного расположения отдельных элементов впускного тракта: впускной трубы, карбюратора и его воздушного фильтра (рис. 8).

Влияние направления истечения топлива в карбюраторе

Направление истечения топлива в карбюраторе вследствие инерционности топливной струи может оказаться одним из решающих факторов, которые определяют распределение топлива по сечению потока смеси, поступающей в зоны разделения впускного тракта на отдельные ветви и патрубки, и распределение горючей смеси по ветвям и патрубкам [7, 15].

При использовании обычных трубчатых распылителей с направлением истечения топлива, отличающимся от направления потока воздуха, струя топлива попадает в часть воздушного потока, проходящую непосредственно перед распылителем. Естественно, что эта часть потока обогащается топливом, и смесь, выходящая из зоны диффузора, имеет большую неравномерность распределения топлива по сечению потока. При некоторых условиях неравномерность распределения топлива по сечению потока сохраняется вплоть до попадания потока смеси в зоны разделения впускного тракта на отдельные ветви и патрубки.

![Рис. 9. Распределение горючей смеси В двигателе ГАЗ-51 (n = 1500 об/мин; ЭТОМ дроссельная заслонка открыта полностью): А - зона разделения впускного тракта на переднюю и заднюю ветви; Б - зона разделения передней ветви на патрубки; В - зона разделения задней ветви на патрубки Р - Р и Н - Н - разделительные плоскости; о - распределение смеси при расположении распылителя в плоскости Н - Н и истечении топлива со стороны передних цилиндров; х - распределение смеси при расположении распылителя в плоскости Р - Р и истечении топлива от блока; - распределение смеси в плоскости Р - Р и истечении топлива на блок [7]](pic/000010.jpg)

Рис. 9. Распределение горючей смеси В двигателе ГАЗ-51 (n = 1500 об/мин; ЭТОМ дроссельная заслонка открыта полностью): А - зона разделения впускного тракта на переднюю и заднюю ветви; Б - зона разделения передней ветви на патрубки; В - зона разделения задней ветви на патрубки Р - Р и Н - Н - разделительные плоскости; о - распределение смеси при расположении распылителя в плоскости Н - Н и истечении топлива со стороны передних цилиндров; х - распределение смеси при расположении распылителя в плоскости Р - Р и истечении топлива от блока; Δ - распределение смеси в плоскости Р - Р и истечении топлива на блок [7]

В зависимости от направления истечения топлива по отношению к разделительным плоскостям зон разделения, неравномерность распределения топлива по сечению потока смеси может быть симметричной и несимметричной относительно этих плоскостей. В последнем случае создаются условия для неравномерного распределения смеси по отдельным ветвям и патрубкам впускного тракта.

Впускная труба двигателя ГАЗ-51 имеет три зоны разделения (рис. 9). В зоне А происходит разделение входного патрубка трубы на переднюю и заднюю ветви, а в зонах Б и В каждая из этих ветвей делится на патрубки: для двух крайних цилиндров и для одного среднего цилиндра. При разделение впускного тракта в зонах Б и В происходит в одной плоскости Н - Н, которая перпендикулярна разделительной плоскости Р - Р зоны разделения А.

При расположении трубчатого распылителя карбюратора К-49, который используется на двигателе ГАЗ-51, параллельно оси коленчатого вала двигателя, т. е. в разделительной плоскости Н - Н, и истечении топлива со стороны передних цилиндров распределение топлива по поперечному сечению потока горючей смеси, поступающей в зоны разделения впускного тракта, оказывается симметричным относительно разделительной плоскости Н - Н и асимметричным относительно разделительной плоскости Р - Р. При этом ассимметрия заключается в том, что часть потока смеси, поступающая к началу задней ветви впускного тракта, из которой питаются четвертый, пятый и шестой цилиндры, оказывается более богатой, чем часть потока, поступающая к началу передней ветви, питающей первый, второй и третий цилиндры.

В соответствии с этим происходит и распределение смеси по отдельным ветвям и патрубкам впускного тракта: в четвертый, пятый и шестой цилиндры поступает смесь значительно более богатая, чем в первый, второй и третий; распределение горючей смеси между двумя задними цилиндрами (пятым и шестым) и четвертым средним цилиндром, которые питаются из отдельных патрубков задней ветви впускного тракта, происходит практически равномерно, а степень неравномерности распределения смеси между двумя передними цилиндрами (первым и вторым) и средним третьим цилиндром, которые питаются из отдельных патрубков передней ветви, не превышает 5%.

Поворот распылителя на 90°, т. е. расположение его перпендикулярно оси коленчатого вала в разделительной плоскости Р - Р, изменяет характер распределения топлива по поперечному сечению потока горючей смеси в зонах разделения. В этом случае распределение топлива оказывается симметричным относительно разделительной плоскости Р - Р и асимметричным относительно разделительной плоскости Н - Н. В зависимости от направления истечения топлива меняется характер асимметрии: при истечении топлива в направлении от блока цилиндров обогащенная часть потока горючей смеси поступает к началу патрубков двух крайних цилиндров в каждой ветви впускного тракта, а при истечении в направлении к блоку цилиндров обогащенная часть потока горючей смеси поступает к началу патрубков средних цилиндров. Поэтому при расположении распылителя в плоскости Р - Р распределение горючей смеси между передней и задней ветвями впускного тракта оказывается практически равномерным, а вся неравномерность распределения горючей смеси по цилиндрам двигателя определяется неравномерным распределением смеси по отдельным па трубкам в каждой ветви, причем характер неравномерности находится в прямой зависимости от направления истечения топлива.

Влияние направления истечения топлива на распределение горючей смеси рассмотрено на примере главной дозирующей системы. Как известно, одна эта система не может обеспечить правильного дозирования топлива на всех режимах работы двигателя. В реальных карбюраторах, наряду с главной дозирующей системой применяются дополнительные системы (холостого хода, насоса ускорителя и экономайзера). Поэтому истечение топлива в карбюраторе, как правило, не ограничивается распылителем главной дозирующей системы, и на распределение топлива по сечению потока горючей смеси определенное влияние может оказывать и направление истечения топлива из выходных каналов дополнительных систем. При этом очевидно, что и для дополнительных систем рассмотренная выше связь характера распределения топлива в потоке горючей смеси с направлением истечения топлива полностью сохраняется.

Влияние условий прохождения смесью зоны диффузоров карбюратора

Для устранения влияния направления истечения топлива на распределение горючей смеси можно использовать симметричные распылители. Такие распылители выполняются с многоструйным истечением топлива (распылители почти всех карбюраторов Солекс, карбюратора К-31), с истечением из кольцевого канала (распылители карбюраторов К-84, Зенит 28АУ-11) или с истечением в направлении воздушного потока (распылители карбюраторов К-21, К-75, Форд-6). Однако направление истечения топлива - не единственный фактор, действующий в зоне диффузоров и влияющий на распределение топлива по сечению потока горючей смеси, выходящей из карбюратора.

Качество распыливания топлива и перемешивания его с воздухом в карбюраторе при прочих равных условиях зависит от разности скоростей потока воздуха и топливной струи. Для увеличения скорости потока воздуха в карбюраторе применяются диффузоры, а для лучшего использования скорости воздушного потока распылитель стремятся расположить по возможности ближе к оси диффузора, т. е. в зоне максимальных скоростей воздушного потока. Последнее вызывает необходимость размещения в потоке воздуха топливных каналов, которые вследствие создаваемого ими местного сопротивления в той или иной мере искажают поток. Естественно, что это создает условия для неравномерного распределения топлива по поперечному сечению потока горючей смеси, выходящей из карбюратора. Если при этом нарушается симметрия распределения топлива по сечению потока относительно разделительной плоскости, то одновременно создаются условия и для неравномерного распределения смеси по отдельным ветвям и патрубкам впускного тракта.

Например, в карбюраторе Солекс BVF-323 (рис. 10, а), устанавливавшемся на двигателе EMW-340, используется симметричный многоструйный распылитель. Прилив, где размещен канал, подводящий топливо к распылителю, расположен в диффузоре со стороны передних (первого, второго и третьего) цилиндров и имеет размеры, соизмеримые с диаметром диффузора. С противоположной стороны распылитель фиксируется штифтом, диаметр которого намного меньше диаметра прилива топливного канала. Создавая повышенное сопротивление в одной части диффузора, прилив топливного канала способствует отклонению топлива. Вследствие этого топливо по сечению потока распределяется неравномерно, причем неравномерность оказывается асимметричной относительно разделительной плоскости зоны разделения впускного тракта на переднюю и заднюю ветви - более богатая топливом смесь поступает к началу задней ветви, из которой питаются четвертый, пятый и шестой цилиндры. В соответствии с таким характером неравномерности распределения топлива по сечению потока происходит и распределение смеси по цилиндрам двигателя (кривая I на рис. 10, г).

Выравнивание сопротивлений обеих частей зоны диффузора, что осуществлялось путем размещения на штифте специальной вставки, диаметр которой равен диаметру прилива топливного канала (рис. 10, б), устраняет причину, вызывающую отклонение топлива в сторону задних цилиндров. В этом случае распределение топлива по сечению потока смеси становится более симметричным относительно разделительной плоскости зоны разделения, а степень неравномерности распределения смеси по цилиндрам не превышает 2,5% (кривая II на рис. 10, г). Практически идеальное распределение смеси по цилиндрам двигателя (кривая III на рис. 10, г) было достигнуто устранением асимметрии воздушной камеры карбюратора, как это показано пунктиром на схеме рис. 10, б.

![Рис. 10. Влияние условий в зоне диффузора карбюратора на распределение смеси в двигателе EMW-340 (n = 3000 об/мин; дроссельная заслонка открыта полностью): а - карбюратор BVF-323 со специальной вставкой на шрифте; в - карбюратор PBJ-32; Н - Н - разделительная плоскость [14]](pic/000011.jpg)

Рис. 10. Влияние условий в зоне диффузора карбюратора на распределение смеси в двигателе EMW-340 (n = 3000 об/мин; дроссельная заслонка открыта полностью): а - карбюратор BVF-323 со специальной вставкой на шрифте; в - карбюратор PBJ-32; Н - Н - разделительная плоскость [14]

Карбюратор Солекс PBJ-32 выполнен по аналогичной с карбюратором BVF-323 схеме. Единственное принципиальное отличие заключается в том, что топливный канал карбюратора PBJ-32 при установке этого карбюратора на двигателе EMW-340 располагается в разделительной плоскости зоны разделения впускного тракта на переднюю и заднюю ветви (рис. 10, в). Вследствие этого при использовании карбюратора PBJ-32 топливо по поперечному сечению потока смеси должно распределяться хотя и неравномерно, но симметрично относительно разделительной плоскости.

Поэтому состав смеси, поступающей в переднюю ветвь впускного тракта, полностью соответствует составу смеси, поступающей в его заднюю ветвь, хотя в третий и четвертый цилиндры и поступает смесь более бедная, чем во все другие цилиндры (кривая IV на рис. 10, г).

Влияние условий прохождения смесью зоны смесительной камеры карбюратора. Распределение смеси при дросселировании

Окончательное формирование потока смеси, выходящего из карбюратора, с точки зрения распределения топлива по его поперечному сечению, происходит в смесительной камере карбюратора. Размещенные в этой зоне устройства для регулирования нагрузки карбюраторного двигателя в той или иной мере нарушают симметрию потока горючей смеси и влияют на характер распределения топлива по сечению потока.

Наиболее простым и самым распространенным регулирующим устройством является дроссельная заслонка. Условия, при которых горючая смесь проходит зону смесительной камеры карбюратора, определяются в основном конструкцией дроссельной заслонки, способом крепления ее на оси и конструкцией самой оси, а также положением заслонки, которое зависит от нагрузочного режима работы двигателя.

При полном открытии дроссельной заслонки, вследствие ее небольшой толщины и симметричного расположения в смесительной камере, поток горючей смеси самой заслонкой искажается незначительно. Решающее значение в этом случае имеет способ крепления дроссельной заслонки на оси.

![Рис. 11. Влияние оси дроссельной заслонки на распределение смеси по ветвям впускного тракта двигателя 'Опель-2,5л' (n = 1600 об/мин; дроссельная заслонка открыта полностью): а - ось дроссельной заслонки перпендикулярна разделительной плоскости; б - ось дроссельной заслонки в разделительной плоскости, тело оси со стороны передней ветви тракта; в - ось дроссельной заслонки в разделительной плоскости, тело оси со стороны задней ветви тракта; Н - Н - разделительная плоскость зоны разделения впускного тракта [15]](pic/000012.jpg)

Рис. 11. Влияние оси дроссельной заслонки на распределение смеси по ветвям впускного тракта двигателя 'Опель-2,5л' (n = 1600 об/мин; дроссельная заслонка открыта полностью): а - ось дроссельной заслонки перпендикулярна разделительной плоскости; б - ось дроссельной заслонки в разделительной плоскости, тело оси со стороны передней ветви тракта; в - ось дроссельной заслонки в разделительной плоскости, тело оси со стороны задней ветви тракта; Н - Н - разделительная плоскость зоны разделения впускного тракта [15]

| Эскизы | Состав горючей смеси в турбопроводе, ведущем к цилиндрам | |

| первому, второму и третьему | четвертому, пятому и шестому | |

| а | 0,89 | 0,84 |

| б | 0,96 | 0,73 |

| в | 0,73 | 0,95 |

Дроссельная заслонка карбюратора Солекс [15] укреплена на лыске оси, как показано на рис. 11 (такой способ крепления типичен для отечественных карбюраторов). При этом условия прохождения смеси по обе стороны заслонки, даже когда она полностью открыта, различны, что вызывает перераспределение топлива по поперечному сечению потока горючей смеси. Поскольку перераспределение топлива может происходить только в направлении, перпендикулярном к оси дроссельной заслонки, влияние такого перераспределения на распределение смеси полностью зависит от расположения оси относительно разделительной плоскости зоны разделения впускного тракта на отдельные ветви и патрубки. При расположении оси заслонки перпендикулярно разделительной плоскости (схема а) перераспределение топлива по сечению потока горючей смеси происходит в направлении разделительной плоскости. Поэтому распределение смеси по ветвям впускного тракта происходит вполне удовлетворительно, а небольшая неравномерность объясняется асимметрией зоны диффузоров карбюратора [15]. Поворот смесительной камеры карбюратора на 90° в ту или иную сторону вызывает принципиальные изменения характера перераспределения топлива по сечению потока - распределение топлива становится асимметричным относительно разделительной плоскости зоны разделения. Поэтому при расположении тела оси дроссельной заслонки со стороны передней ветви впускного тракта (рис. 11, б) эта ветвь получает смесь более бедную, чем задняя. И, наоборот, при расположении тела оси со стороны задней ветви (рис. 11, в) более бедная смесь поступает в заднюю ветвь впускного тракта.

У большинства современных зарубежных карбюраторов дроссельная заслонка укрепляется в пазу оси. Это обеспечивает одинаковые условия прохождения горючей смеси по обе стороны дроссельной заслонки, когда она полностью открыта, и устраняет влияние оси заслонки на распределение смеси.

При прикрытой дроссельной заслонке условия прохождения смесью зоны смесительной камеры изменяются. С одной стороны, дроссельная заслонка отбрасывает не испарившиеся капли топлива к одной из стенок смесительной камеры. С другой стороны, под дроссельной заслонкой создается зона повышенного разряжения, которая оказывает определенное воздействие на перераспределение жидкой фазы топлива в горючей смеси. В зависимости от конкретных условий, то или иное действие оказывается преобладающим и определяет характер распределения топлива по поперечному сечению потока смеси, выходящей из карбюратора. Следует подчеркнуть, что при этом перераспределение топлива по сечению потока смеси, как и в случае искажения потока осью дроссельной заслонки, происходит в направлении, перпендикулярном к оси заслонки. Следовательно, влияние положения дроссельной заслонки на распределение смеси также находится в прямой зависимости от расположения ее оси относительно разделительной плоскости зоны разделения впускного тракта на отдельные ветви.

Одновременно с перераспределением топлива по сечению потока смеси процесс дросселирования вызывает существенные изменения общих условий образования горючей смеси. Прежде всего при прикрытой дроссельной заслонке уменьшается скорость потока в диффузоре карбюратора и тем самым ухудшается качество распыливания топлива в момент истечения его из распылителя. Однако наряду с этим возрастает скорость потока горючей смеси в кольцевом зазоре, образующемся между прикрытой дроссельной заслонкой и стенкой смесительной камеры. Жидкое топливо, находящееся в смеси, попадает в этот зазор и вторично распыливается. Вследствие интенсивной турбулизации потока в кольцевом зазоре распыленное топливо хорошо перемешивается с паро-воздушной частью смеси, а в результате падения давления за дроссельной заслонкой при дросселировании испарение топлива происходит в более благоприятных условиях.

Таким образом, общие условия образования горючей смеси при дросселировании улучшаются: уменьшается со держание жидкой фазы топлива в смеси, лучше перемешивается топливо с воздухом. Это способствует более равномерному распределению топлива по сечению потока смеси и, следовательно, более равномерному распределению горючей смеси по цилиндрам двигателя. Поэтому при анализе распределения смеси при дросселировании необходимо учитывать не только факторы, способствующие неравномерному распределению топлива по сечению потока смеси, но и факторы, улучшающие общие условия образования горючей смеси.

Рассмотрим некоторые наиболее типичные случаи изменения характера и степени неравномерности распределения смеси при дросселировании.

Ось дроссельной заслонки карбюратора К-59 расположена перпендикулярно разделительной плоскости зоны разделения впускного тракта двигателя МЗМА-407 на переднюю и заднюю ветви и любое перераспределение топлива по сечению потока смеси с прикрытием заслонки не может нарушить симметрии распределения топлива относительно этой плоскости (рис. 12, а). Поэтому, по мере уменьшения нагрузки, изменение неравномерности распределения смеси по цилиндрам двигателя МЗМА-407 определяется лишь факторами, которые улучшают качество образования горючей смеси, и степень неравномерности распределения смеси с прикрытием дроссельной заслонки резко падает.

![Рис. 12. Распределение смеси при дросселировании: а - двигатель МЗМА-407, n = 1400 об/мин; б - двигатель автомобиля 'Запорожец', n - 2500 об/мин [5]; в - V-образиый восьмицилиндровый двигатель, n = 2400 об/мин [9]. О - О - положение оси дроссельной заслонки](pic/000013.jpg)

Рис. 12. Распределение смеси при дросселировании: а - двигатель МЗМА-407, n = 1400 об/мин; б - двигатель автомобиля 'Запорожец', n - 2500 об/мин [5]; в - V-образиый восьмицилиндровый двигатель, n = 2400 об/мин [9]. О - О - положение оси дроссельной заслонки

Прямо противоположная картина изменения степени неравномерности распределения смеси при дросселировании наблюдается в опытном образце двигателя автомобиля "Запорожец" (рис. 12, б). В этом двигателе с уменьшением нагрузки распределение смеси по цилиндрам, питающимся из одной общей ветви (первый и третий, второй и четвертый), также улучшается. Однако общая степень неравномерности постепенно увеличивается. Это объясняется тем, что ось дроссельной заслонки в данном случае расположена в разделительной плоскости зоны разделения впускного тракта на отдельные ветви и по мере прикрытия заслонки все большая и большая часть жидкой фазы топлива отбрасывается к началу ветви, из которой питаются первый и третий цилиндры.

Влияние двух противоположно действующих факторов, возникающих при дросселировании, можно проследить на рис. 12, в, где показаны результаты испытаний V-образного восьмицилиндрового двигателя. В этом двигателе общая ось двух дроссельных заслонок также расположена в разделительной плоскости. Поэтому при прикрытии заслонок, вызывающем отклонение потока топлива, смесь в цилиндрах 1, 2, 3 и 4 обогащается, а в цилиндрах 5, 6, 7 и 8 - обедняется. Наибольшая степень неравномерности распределения горючей смеси наблюдается при повороте дроссельных заслонок на 40° от положения, соответствующего полному открытию. Дальнейшее прикрытие заслонок улучшает распределение горючей смеси.

Для объяснения такого характера изменения неравномерности распределения смеси достаточно проследить за изменением разряжения за дроссельной заслонкой при дросселировании: при работе двигателя с полной нагрузкой разряжение составляло 36 мм рт. ст. и при повороте заслонок на 40° увеличилось всего лишь до 76 мм рт. ст., в то время как дальнейшее прикрытие заслонок до 65° увеличивает разряжение до 405 мм рт. ст.

В некоторых карбюраторах, предназначенных для двигателей грузовых автомобилей, дроссельные заслонки одновременно с прямым назначением (регулирование нагрузки двигателя) выполняют функции ограничителя максимального числа оборотов двигателя. Для этого дроссельной заслонке придается такая форма, чтобы при полном ее открытии в потоке смеси оказалась плоскость, наклоненная к направлению потока и смещенная от оси заслонки. При такой форме дроссельной заслонки перераспределение топлива по поперечному сечению потока смеси и влияние дроссельной заслонки на распределение смеси возможны не только в процессе дросселирования, но и при работе двигателя с полной нагрузкой. Иногда, например в двигателях с карбюраторами К-82 и К-84, аналогичные по принципу действия ограничители выполняются отдельным от дроссельной заслонки узлом и устанавливаются между карбюратором и впускной трубой.

Влияние условий входа смеси во впускную трубу

Входной патрубок впускной трубы, по которому смесь из карбюратора поступает в первую зону разделения впускного тракта на отдельные ветви и патрубки, обычно выполняется очень коротким. Поэтому заданный карбюратором характер распределения топлива по поперечному сечению потока смеси, как правило, сохраняется до первой зоны разделения и при одинаковых условиях входа смеси в ветви и патрубки, берущие начало в этой зоне, определяет характер распределения смеси по ветвям и патрубкам. Разобранные выше примеры полностью подтверждают это положение.

Необходимо, однако, иметь в виду, что это справедливо только в случае свободного входа смеси во входной патрубок и при отсутствии в нем каких бы то ни было местных сопротивлений, асимметричных относительно направления потока смеси.

Практика показывает, что такие незначительные факторы, как смещение в поток края уплотнительной прокладки, устанавливаемой в плоскости разъема карбюратора и впускной трубы, асимметрия технологической фаски, обычно выполняемой в верхней части входного патрубка, образующиеся при литье наплывы металла на стенках патрубка и т. д., могут существенно изменять распределение смеси из-за нарушения симметрии потока во входном патрубке впускной трубы.

Влияние изменения направления потока смеси во впускном тракте

Впускные тракты многоцилиндровых карбюраторных двигателей, как правило, имеют довольно сложные схемы, и при перемещении от карбюратора до цилиндров поток горючей смеси неоднократно изменяет свое направление. Так как во впускном тракте часть топлива постоянно находится в виде жидкости, всякое изменение направления потока смеси влечет за собой перераспределение топлива по поперечному сечению потока.

Рассмотрим перемещение горючей смеси по простейшему изгибу тракта, т. е. по изгибу, ось которого лежит в одной плоскости (рис. 13). Вследствие гидродинамических явлений, происходящих при изменении направления потока, давление в отдельных точках одного и того же поперечного сечения впускного тракта, расположенного на изгибе, оказывается различным: на внутренних по отношению к центру изгиба поверхностях давление меньше, чем на внешних. Образующаяся в результате разности давлений сила стремится "выдавить" основную массу пленки жидкого топлива с внешних поверхностей на внутренние. Эта сила "выдавливания" из-за относительно низких скоростей перемещения пленки преодолевает силу инерции, которая стремится отбросить пленку к внешней поверхности. Поэтому основная масса пленки жидкого топлива скапливается на внутренней поверхности изгиба и под действием сил трения с паро-воздушной смесью перемещается в направлении общего потока горючей смеси именно по поверхностям, характеризующимся минимальными давлениями.

![Рис. 13. Распределение давлений и пленки жидкого топлива по сечениям простейшего изгиба впускного тракта: I - V - плоскости сечения патрубка, в которых определялись эпюры давлений [15]](pic/000014.jpg)

Рис. 13. Распределение давлений и пленки жидкого топлива по сечениям простейшего изгиба впускного тракта: I - V - плоскости сечения патрубка, в которых определялись эпюры давлений [15]

Таким образом, распределение пленки жидкого топлива по поверхности впускного тракта в каждом данном его сечении зависит от распределения давлений по участкам этого сечения, а траектория перемещения основной массы пленки по впускному тракту - от характера распределения давлений в соседних сечениях. Кроме того, учитывая, что пленка жидкого топлива перемещается под действием сил трения с паро-воздушной смесью, на траекторию основной массы пленки определенное влияние должна оказывать и скорость потока смеси во впускном тракте.

В некоторых случаях характер распределения давлений по поверхности впускного тракта может меняться от сечения к сечению и зависеть не только от конструкции впускного тракта, но и от режима работы двигателя. Поэтому характер распределения пленки жидкого топлива по сечениям впускного тракта и траектория перемещения основной массы пленки, в зависимости от конкретных условий, могут быть самыми разнообразными и меняться при изменении режима работы двигателя. Например, если предположить, что каналы впускного тракта двигателя "Боргвард" лежат в одной плоскости, как показано на верхней проекции рис. 1, то в соответствии с описанным выше характером распределения давлений по поверхностям впускного тракта при простейшем его изгибе (рис. 13) основная масса пленки должна была бы перемещаться по внутренним поверхностям каждой ветви точно в плоскости чертежа. Однако, как видно из рис. 1, каналы впускного тракта этого двигателя не лежат в одной плоскости. Кроме того, в результате смещения оси диффузора карбюратора от геометрического центра зоны разделения на величину е поток смеси входит в каждую ветвь тангенциально. Все это приводит к нарушению показанного на рис. 13 характера распределения давлений, в результате чего основная масса пленки жидкого топлива в каждой ветви собирается в узкий "ручей", а ее траектория принимает спиралеобразный характер.

На рис. 14 показано расположение основного потока топливной пленки в этом двигателе в месте разъема впускной трубы и головки блока цилиндров. Количество пленки дано в процентах от общего количества топлива, которое должно было бы пройти через данный сектор сечения при равномерном распределении топлива по сечению потока смеси. Как видно, при работе двигателя с прикрытой на 45° дроссельной заслонкой и с числом оборотов 1000 в минуту шаг спирали достаточно большой и поток основной массы пленки к моменту попадания его в плоскость разъема впускной трубы и головки блока, где осуществлялся отбор пленки, отклоняется всего лишь на 60° (рис. 14, а). Увеличение числа оборотов двигателя до 3000 в минуту и открытие дроссельной заслонки до положения, соответствующего полной нагрузке, кроме уменьшения общего количества пленки, изменяет траекторию ее основной массы - шаг спирали становится меньше и поток основной массы пленки к моменту отбора отклоняется уже на 150° (рис. 14, б).

![Рис. 14. Распределение пленки жидкого топлива по поверхности впускного тракта двигателя 'Боргвард' (см. рис. 1) в плоскости разъема впускной трубы с головкой блока цилиндров при выключенном подогреве смеси: а - дроссельная заслонка открыта на 45°; n = 1000 об/мин; б - дроссельная заслонка открыта полностью, n = 3000 об/мин (обозначение секторов сечения в градусах дано в соответствии с рис. 1) [11]](pic/000015.jpg)

Рис. 14. Распределение пленки жидкого топлива по поверхности впускного тракта двигателя 'Боргвард' (см. рис. 1) в плоскости разъема впускной трубы с головкой блока цилиндров при выключенном подогреве смеси: а - дроссельная заслонка открыта на 45°; n = 1000 об/мин; б - дроссельная заслонка открыта полностью, n = 3000 об/мин (обозначение секторов сечения в градусах дано в соответствии с рис. 1) [11]

В перераспределении топлива по поперечному сечению потока смеси при изменении направления потока определенную роль играют и капли жидкого топлива, перемещающиеся вместе с паро-воздушной смесью. Обладая большей по сравнению с паро-воздушной смесью инерцией, капли меняют свое направление с некоторым запаздыванием, что вызывает обогащение части потока, перемещающейся вблизи внешней поверхности изгиба впускного тракта, а часть капель вообще не успевает полностью изменить свое направление и, попадая на стенку впускного тракта, увеличивает общее количество пленки жидкого топлива.

Таким образом, перераспределение отдельных частей жидкой фазы топлива по сечению потока смеси, при перемещении его по простейшему изгибу впускного тракта, происходит в прямо противоположных направлениях: пленка жидкого топлива "выдавливается" на внутренние поверхности изгиба, а капли отбрасываются к внешней поверхности. Поэтому степень общего перераспределения топлива зависит от конкретных условий, существующих в зоне изгиба и определяемых кривизной изгиба, скоростью потока смеси, соотношением фаз топлива и отдельных частей жидкой фазы, качеством предварительного распыливания топлива и т. д. Следует особо подчеркнуть тот факт, что любое перераспределение топлива при простейшем изгибе впускного тракта происходит в плоскости изгиба.

На примере двигателя "Боргвард" отмечены причины, вызывающие влияние режима работы двигателя на распределение давлений по поверхностям впускного тракта и траекторию перемещения основной массы пленки жидкого топлива. Возможно, что эти причины влияют на характер перераспределения по сечению потока и капель жидкого топлива. В подобных случаях общее направление перераспределения топлива по сечению потока смеси может быть самым разнообразным и меняться от сечения к сечению.

Чтобы представить себе возможность влияния описанных явлений, происходящих при изменении направления потока, на распределение смеси, достаточно предположить, что любое из показанных на рис. 13 сечений или плоскость разъема впускной трубы с головкой блока цилиндров (см. рис. 1) является началом зоны разделения впускного тракта на отдельные ветви или патрубки. Для примера еще раз вернемся к данным, приведенным на рис. 2, полагая, что каждую общую для двух цилиндров полость впускного тракта двигателя "Боргвард" в данном случае можно рассматривать как зону разделения (см. рис. 1).

Как уже отмечалось, при изменении порядка работы цилиндров двигателя характер неравномерности распределения горючей смеси по цилиндрам, питающимся из одной общей полости, меняется на обратный. Но при этом не остается постоянной и степень неравномерности. Характерно, что степень неравномерности несколько больше при порядке работы 1 - 2 - 4 - 3, т. е. в том случае, когда явления, вызываемые цикличностью поступления смеси в цилиндры, приводят к обогащению смеси в крайних (первом и четвертом) цилиндрах. Это дает основание предполагать, что во впускном тракте двигателя "Боргвард" существует причина, вызывающая дополнительное обогащение смеси в крайних цилиндрах двигателя. При порядке работы 1 - 2 - 4 - 3 по этой причине увеличивается, а при порядке работы 1 - 3 - 4 - 2 уменьшается влияние цикличности поступления смеси в цилиндры. Весьма вероятно, что этой причиной как раз и является неравномерное распределение пленки жидкого топлива по поверхности впускного тракта, так как на данном режиме работы двигателя характер распределения пленки по поверхности тракта в сечениях, непосредственно примыкающих к общим полостям, таков, что основная масса ее оказывается расположенной со стороны крайних цилиндров (рис. 14).

Влияние качества перемешивания топлива с воздухом

Во всех рассмотренных выше случаях неравномерное распределение смеси в той или иной мере связано с наличием во впускном тракте жидкой фазы топлива. Однако в определенных условиях неравномерное распределение смеси возможно и при отсутствии жидкой фазы. Например, опытами Донауэ и Кента [10] было показано, что при введении газообразного топлива в смесительную камеру карбюратора по направлению потока воздуха распределение смеси по цилиндрам двигателя было далеко не равномерным (рис. 15). Только при введении газа перед воздушной заслонкой и против направления потока воздуха все цилиндры двигателя получили смесь практически одинакового состава. Эти эксперименты не только показывают возможность неравномерного распределения паровой фазы топлива, но и наглядно иллюстрируют влияние качества перемешивания топлива с воздухом на распределение смеси. Последнее подтверждается и результатами экспериментов, когда влияние на распределение смеси факторов, вызывающих неравномерное распределение топлива по сечению потока смеси, оказывалось зависящим от длины участка впускного тракта между зоной действия данного фактора и зоной разделения впускного тракта на отдельные ветви и патрубки.

![Рис. 15. Распределение смеси при использовании газообразного топлива (n = 1000 об/мин, дроссельная заслонка открыта полностью): О - согласно схеме I газ подведен по направлению потока воздуха; х - согласно схеме II газ подведен против направления потока воздуха [10]](pic/000016.jpg)

Рис. 15. Распределение смеси при использовании газообразного топлива (n = 1000 об/мин, дроссельная заслонка открыта полностью): О - согласно схеме I газ подведен по направлению потока воздуха; х - согласно схеме II газ подведен против направления потока воздуха [10]

Например, у исследованного Купером, Кортни и Холлом V-образного восьмицилиндрового двигателя впускной тракт состоит из двух секций, каждая из которых питается от отдельной камеры карбюратора (рис. 12, в) [9]. Вся разница между секциями заключается только в том, что входной патрубок у нижней секции, питающей первый, четвертый, шестой и седьмой цилиндры, длиннее, чем у верхней, питающей цилиндры второй, третий, пятый и восьмой. Тем самым в нижней секции, вследствие большего удаления зоны разделения от зоны действия фактора, вызывающего неравномерное распределение топлива по сечению потока смеси (зона дроссельной заслонки), созданы более благоприятные условия для перемешивания топлива с воздухом. Поэтому распределение смеси по цилиндрам, питающимся из нижней секции, происходит намного равномернее, чем по цилиндрам, питающимся из верхней секции.

Основные факторы, определяющие соотношение между паровой и жидкой фазами топлива в смеси, и их влияние на распределение смеси

Из анализа причин неравномерного распределения смеси по отдельным ветвям и патрубкам впускного тракта и условий распределения смеси по цилиндрам, питающимся из одной общей ветви, видно, что в подавляющем большинстве случаев неравномерное распределение смеси по цилиндрам двигателя связано с находящейся во впускном тракте жидкой фазой топлива. Следовательно, на степень неравномерности распределения смеси могут влиять все те факторы, от которых зависит соотношение паровой и жидкой фаз топлива в смеси.

Соотношение между фазами топлива в смеси, так же как и между отдельными частями жидкой фазы (пленка жидкого топлива и капли), постоянно меняется в процессе перемещения потока смеси по впускному тракту и зависит от:

а) давления во впускном тракте;

б) скорости потока горючей смеси;

в) температуры горючей смеси;

г) испаряемости топлива.

Соотношение фаз топлива в горючей смеси зависит и от коэффициента избытка воздуха. Однако, как показали специальные опыты [3], [4], при использовании обычных торговых бензинов и в реальных пределах изменения состава смеси это влияние очень незначительно.

Давление во впускном тракте определяется в основном нагрузочным режимом работы двигателя, влияние которого на распределение смеси было уже рассмотрено.

Влияние скорости потока горючей смеси

При увеличении скорости потока смеси улучшаются условия смесеобразования (повышается степень турбулизации потока смеси, улучшается качество распыливания топлива и т. д.). Поэтому при увеличении скорости потока горючей смеси уменьшается количество жидкой фазы топлива в смеси. Однако уменьшение количества жидкой фазы топлива происходит за счет уменьшения количества только той части, которая находится в виде пленки. Количество же жидкой фазы, находящейся в виде капель, с увеличением скорости потока даже несколько возрастает. Это объясняется тем, что, во-первых, с увеличением скорости потока смеси условия для образования пленки становятся менее благоприятными. Во-вторых, при скорости потока 20 м/сек на поверхности пленки начинают образовываться поперечные волны, амплитуда которых увеличивается по мере возрастания скорости потока, в результате чего начинается вторичное образование капель из-за разбрызгивания топлива с гребней этих волн [3].

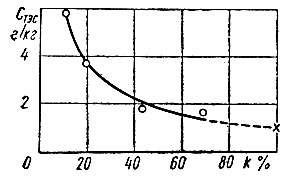

Скорость потока смеси во впускном тракте определяется площадью поперечного сечения его каналов и режимом работы двигателя. Поэтому уменьшение сечения каналов тракта или увеличение оборотов двигателя, как правило, приводит к улучшению распределения смеси.

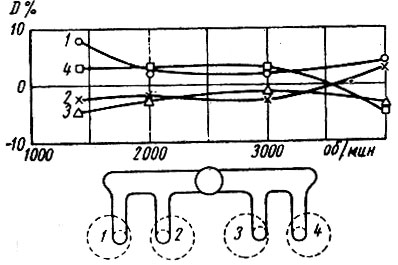

Наряду с этим встречаются случаи, когда наибольшие значения степени неравномерности распределения смеси наблюдаются при каких-то средних значениях скорости потока. Это объясняется тем, что при различной скорости потока смеси оказывается неодинаковым и влияние отдельных факторов, определяющих распределение топлива по сечению потока, на распределение смеси по цилиндрам. Например, положение дроссельных заслонок в карбюраторе V-образного восьмицилиндрового двигателя [9] оказывает наибольшее влияние на распределение смеси по цилиндрам при 1200 об/мин. Поэтому и наибольшее значение средней степени неравномерности распределения смеси в этом двигателе, при изменении его скоростного режима, наблюдается не при минимальном числе оборотов, а при тех же 1200 об/мин (рис. 16).

![Рис. 16. Влияние скоростного режима работы двигателя V-8 при прикрытой дроссельной заслонке на 40° на распределение смеси по цилиндрам 19]](pic/000017.jpg)

Рис. 16. Влияние скоростного режима работы двигателя V-8 при прикрытой дроссельной заслонке на 40° на распределение смеси по цилиндрам 19]

Изменение скорости потока иногда влечет за собой изменение не только степени, но и характера неравномерности распределения смеси по цилиндрам. На рис. 17 представлены данные по распределению смеси в двигателе МЗМА-407 при работе его по внешней характеристике. Как видно, при малых числах оборотов смесь распределяется неравномерно как по цилиндрам, питающимся из одной общей ветви, так и по отдельным ветвям впускного тракта, причем в заднюю ветвь поступает смесь более богатая, чем в переднюю. При увеличении числа оборотов двигателя до 2000 в минуту смесь по отдельным ветвям впускного тракта начинает распределятся равномерно. При дальнейшем увеличении числа оборотов до 3000 в минуту неравномерность распределения смеси по ветвям возникает вновь, но уже с обратным характером: смесь, поступающая в заднюю ветвь, оказывается несколько беднее смеси, поступающей в переднюю ветвь впускного тракта. При больших числах оборотов (выше 3200 в минуту) характер неравномерности распределения смеси по ветвям вновь становится аналогичным характеру неравномерности при малых числах оборотов, причем различие в составах смеси, поступающей в отдельные ветви, становится все более и более заметным по мере увеличения числа оборотов.

Рис. 17. Распределение горючей смеси по цилиндрам двигателя МЗМА-407 при работе его по внешней характеристике

Если проследить за изменением степени неравномерности распределения смеси по цилиндрам двигателя МЗМА-407, питающимся из одной общей ветви, то оказывается, что при увеличении числа оборотов двигателя происходит постоянное и вполне закономерное улучшение распределения смеси как между передними (первым и вторым), так и между задними (третьим и четвертым) цилиндрами.

Влияние температуры горючей смеси

При повышении температуры горючей смеси уменьшается содержание жидкой фазы топлива в смеси, и поэтому смесь должна более равномерно распределяться по цилиндрам. Наряду с этим повышение температуры смеси уменьшает плотность заряда свежей смеси, поступающей в цилиндры двигателя, уменьшая тем самым наполнение, а следовательно, и мощностные показатели двигателя.

Таким образом, использование подогрева смеси для уменьшения степени неравномерности распределения ее по цилиндрам на режимах полной нагрузки двигателя ограничено.

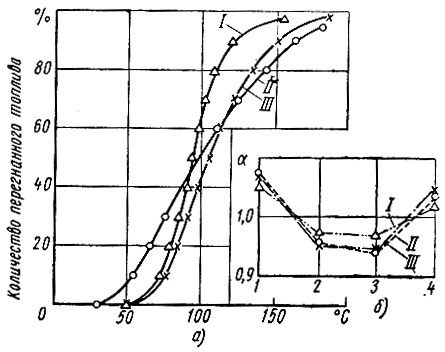

Исследования Мрамора показывают, что при равной конечной температуре смеси соотношение фаз топлива, в свою очередь, зависит от способа подведения тепла к смеси. Как видно из рис. 18, меньшее количество жидкой фазы наблюдается при температуре смеси 10°С в случае местного подогрева впускной трубы, при 20°С в случае общего подогрева трубы и при 30° С в случае подвода тепла путем подогрева воздуха, входящего в карбюратор. Эти данные не могут служить основой для выбора того или иного способа подогрева, поскольку они получены в условиях специальной установки для исследования испаряемости топлив. Однако они наглядно показывают целесообразность доводки системы впуска карбюраторного двигателя в отношении осуществления подогрева смеси.

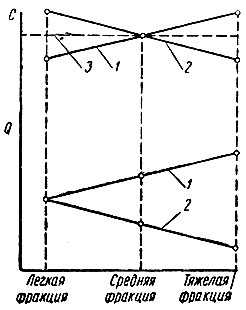

![Рис. 18. Зависимость соотношения фаз топлива в смеси от температуры смеси при разных способах подвода тепла: 1 - подогрев воздуха, входящего в карбюратор; 2 - общий подогрев впускной трубы; 3 - местный подогрев впускной трубы (в зоне разделения под карбюратором); К - количество жидкой фазы топлива в процентах от общего количества топлива в смеси [15]](pic/000020.jpg)

Рис. 18. Зависимость соотношения фаз топлива в смеси от температуры смеси при разных способах подвода тепла: 1 - подогрев воздуха, входящего в карбюратор; 2 - общий подогрев впускной трубы; 3 - местный подогрев впускной трубы (в зоне разделения под карбюратором); К - количество жидкой фазы топлива в процентах от общего количества топлива в смеси [15]

Влияние степени подогрева смеси на распределение ее по цилиндрам исследовалось неоднократно. Многие исследователи отмечали, что изменение степени подогрева ведет к существенному изменению степени неравномерности распределения смеси [5, 14, 15]. В го же время известны случаи, когда даже большое увеличение температуры смеси лишь незначительно улучшало распределение ее по цилиндрам [10].

Это объясняется тем, что кроме степени подогрева смеси и способа подвода к ней тепла, влияние подогрева смеси на ее распределение по цилиндрам зависит еще и от расположения зон подогрева по длине впускного тракта. Разберем это при помощи схемы впускного тракта четырехцилиндрового двигателя (рис. 19).

Рис. 19. Схема расположения зон подогрева смеси: 1 - 4 - цилиндры; I - V - зоны подогрева

Предположим, что тепло подводится через стенки патрубков, по которым смесь поступает к впускным клапанам отдельных цилиндров (зона /). В этом случае, т. е. в случае подвода тепла после последней зоны разделения впускного тракта, некоторое влияние подогрева смеси на ее распределение возможно лишь постольку, поскольку действенность явлений, происходящих во впускном тракте вследствие цикличного поступления смеси в цилиндры, по всей вероятности, зависит от соотношения фаз топлива в смеси, поступающей непосредственно к впускным клапанам.

Если подогревать смесь в зоне II, т. е. подвод тепла осуществлять до зоны разделения каждой ветви на отдельные патрубки, то, безусловно, можно ожидать уже более заметного влияния подогрева смеси на распределение ее по цилиндрам, питающимся из одной общей ветви. В то же время изменение степени подогрева смеси в этик зонах не должно оказывать влияния на распределение смеси по отдельным ветвям впускного тракта.

При совмещении зоны подогрева смеси с зоной разделения впускного тракта на отдельные ветви (зона III) изменение степени подогрева смеси должно оказывать влияние не только на распределение смеси по цилиндрам, питающимся из одной общей ветви, но и на распределение смеси по отдельным ветвям. Еще большее влияние степени подогрева смеси на распределение ее по ветвям впускного тракта следует ожидать при подогреве смеси в зоне IV, так как при этом увеличение подогрева смеси может не только улучшить условия разделения потока смеси в результате поступления в зону разделения смеси с пониженным содержанием жидкой фазы топлива, но и уменьшить неравномерность распределения топлива по поперечному сечению потока смеси, вызванную условиями образования горючей смеси в карбюраторе.

Подогрев воздуха, входящего в карбюратор (зона V), вызывает принципиальное изменение самого характера воздействия подогрева смеси на соотношение фаз топлива в смеси. Если при подводе тепла к смеси, нагревая поверхность впускного тракта, приходится испарять уже образовавшуюся пленку жидкого топлива, то при предварительном подогреве воздуха уменьшается сама возможность образования пленки в результате значительного улучшения условий образования горючей смеси в карбюраторе. При этом температура смеси влияет на соотношение фаз топлива уже на выходе из диффузора карбюратора и вполне естественно, что влияние подогрева смеси на ее распределение по цилиндрам в этом случае наиболее вероятно.

Влияние испаряемости топлива

Основными свойствами карбюраторного топлива, которые определяют его испаряемость, являются скрытая теплота парообразования и давление насыщенных паров.

На испарение топлива во впускном тракте расходуется определенное количество тепла, которое определяется величиной скрытой теплоты парообразования топлива. Чем выше величина скрытой теплоты парообразования, тем большее количество тепла требуется для испарения одного и того же количества топлива и при прочих равных условиях тем большее падение температуры смеси будет наблюдаться в процессе смесеобразования (табл. 1).

Таблица 1

Падение температуры горючей смеси Δt при полном испарении топлив с различной величиной скрытой теплоты парообразования l [3]

| Топливо | l в ккал/кг | Δt в °С при | |

| α = 1,0 | α = 0,6 | ||

| Бензины прямой гонки | 75 | 18 | 28 |

| Крекинг-бензины | 70 | 17 | 24,5 |

| Моторный бензол | 92 | 25 | 38 |

| Этиловый спирт (ректификат) | 220 | 95 | 135 |

В зависимости от изменения температуры смеси при испарении топлив с разной величиной скрытой теплоты парообразования будет меняться соотношение паровой и жидкой фаз топлива в смеси, что, в свою очередь, может вызывать соответствующие изменения степени неравномерности распределения смеси. Этим, вероятно, и объясняется наблюдавшееся некоторыми исследователями резкое ухудшение распределения смеси при использовании в качестве топлива спиртов, обладающих по сравнению с бензинами примерно в 3 раза большей величиной скрытой теплоты парообразования.

Величина давления насыщенных паров бензина тесно связана с его фракционным составом, который принято определять по кривой фракционной разгонки. Изменение фракционного состава бензина влечет за собой соответствующее изменение соотношения фаз топлива в смеси (табл. 2), и, следовательно, может сказываться и на распределении смеси по цилиндрам.

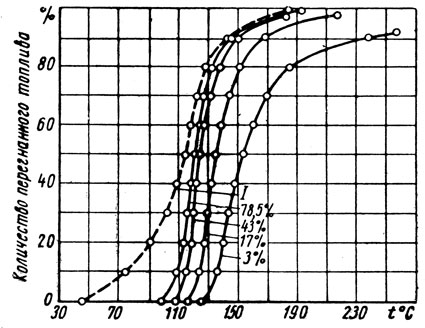

Практика показывает, что улучшение распределения смеси вследствие повышения испаряемости бензина более реально при изменении верхнего участка кривой фракционной разгонки. Например, на рис. 20 представлены данные по распределению горючей смеси в двигателе МЗМА-407 при использовании бензина Б-70 и бензина А-72 двух различных партий, имеющих различные кривые фракционной разгонки. Как видно, начальные фракции у одного из бензинов А-72 (кривая II), легче, чем у другого (кривая III).

Таблица 2

Влияние фракционного состава бензина на соотношение паровой и жидкой фаз топлива в смеси [3]

| Параметры | Образцы бензина | |

| № 1 | № 2 | |

| Характерные точки кривой фракционной разгонки в °С: | ||

| tн. р. | 52 | 48 |

| t10% | 93,5 | 82,5 |

| t50% | 145 | 125 |

| t90% | 197 | 173 |

| tк.р. | 222 | 194 |

| Соотношение фаз при скорости смеси 30 м/сек в %: | ||

| паровая | 48 | 65 |

| жидкая | 52 | 35 |

Тем не менее распределение смеси при работе двигателя на любом из этих бензинов оказывается практически одинаковым.

В то же время при работе двигателя на бензине Б-70, отличающемся от бензинов А-72 более легкими концевыми фракциями, распределение смеси становится несколько лучше.

Рис. 20. Влияние испаряемости бензина на распределение смеси по цилиндрам двигателя МЗМА-407; n = 1400 об/мин; дроссельная заслонка открыта полностью: а - кривые фракционной разгонки топлива; б - распределение горючей смеси по цилиндрам; I - бензин Б-70; II и III - бензины А-72

Некоторые исследователи отмечали вполне определенную зависимость средней степени неравномерности распределения смеси по цилиндрам от характерных точек кривой фракционной разгонки. Так, например, Блэквуд, Кэсс и Люис показали, что степень неравномерности распределения смеси практически прямо пропорциональна значению температуры выкипания 90% бензина. Конечно, учитывая многообразие описанных выше факторов, определяющих распределение смеси по цилиндрам, трудно представить себе существование каких-либо определенных зависимостей, справедливых для карбюраторного двигателя вообще. Общим является лишь сам факт улучшения распределения смеси с повышением испаряемости топлива. Степень же улучшения и зависимость ее от характерных точек кривой фракционной разгонки топлива следует считать справедливыми лишь для какого-то конкретного двигателя и принятых условий эксперимента.

Фракционирование топлива во впускном тракте и качественная неравномерность распределения смеси

Рис. 21. Кривые фракционной разгонки пленки жидкого топлива. Числа у кривых означают количество пленки во впускном тракте в процентах от общего количества топлива в смеси: I - исходный, бензин (А-98)

Бензин - основное топливо для карбюраторных двигателей. Он является многокомпонентной смесью углеводородов, испаряемость которых в значительной степени различна. Естественно, что в процессе образования горючей смеси во впускном тракте карбюраторного двигателя переход отдельных фракций бензина в парообразное состояние происходит в определенной последовательности, которая в первую очередь определяется упругостью паров углеводородов, входящих в эти фракции. Это, конечно, не означает, что происходит последовательное выделение индивидуальных углеводородов в чистом виде, так как при испарении легкокипящих компонентов всегда испаряется и некоторая часть менее летучих составляющих. В специальных исследованиях, например в работах проф. А. С. Ирисова, это явление называется фракционированием топлива. Результатом фракционирования является постепенное "утяжеление" жидкой фазы топлива по мере уменьшения ее количества (рис. 21 и табл. 3).

Таблица 3

Плотность не испарившихся остатков автомобильного бензина с начальной плотностью 0,749 [3]

| Не испарившиеся остатки | Скорость потока смеси в м/сек | |||

| 10 | 20 | 30 | 40 | |