Методы определения качества смеси, поступающей в отдельные цилиндры

Совершенствование распределения смеси в двигателях, как правило, проводится на основании экспериментальных исследований. Для решения этой задачи прежде всего необходимо располагать методами определения коэффициента избытка воздуха в отдельных цилиндрах, а также методами оценки качества топлива, получаемого цилиндрами.

К экспериментальным, методам исследования неравномерности распределения смеси предъявляются высокие требования. Эти методы должны предусматривать, чтобы изменения, вносимые в конструкцию двигателя, особенно такие, которые могут нарушить условия образования горючей смеси, были минимальными. Методы должны обеспечивать получение не только качественной картины, но и достаточно точной количественной оценки неравномерности распределения смеси по цилиндрам и, наконец, при этом они не должны быть чрезмерно трудоемкими. Удовлетворить одновременно всем этим требованиям трудно, поэтому до настоящего времени нет единого общепринятого метода исследования.

Методы определения коэффициента избытка воздуха в отдельных цилиндрах

При исследовании распределения смеси применялись самые разнообразные способы определения коэффициента избытка воздуха в отдельных цилиндрах и степени количественной неравномерности распределения смеси по цилиндрам. Все они могут быть условно разделены на три основные группы.

К первой группе относятся способы, основанные на получении проб не сгоревшей смеси из впускных патрубков или из цилиндров с последующим разделением и измерением топлива и воздуха в отобранной пробе. Эти способы не нашли распространения, так как оказались сложными и в то же время не давали необходимой точности.

Наибольшее распространение получили способы второй группы, основанные на зависимости химического состава продуктов сгорания от состава горючей смеси. На этом принципе разработаны способы определения состава смеси в цилиндре как по результатам анализа продуктов сгорания на все основные компоненты, так и по результатам частичного газового анализа.

К третьей группе относятся способы, при которых используют связь между коэффициентом избытка воздуха в смеси и параметрами рабочего процесса в цилиндре. В качестве таких параметров предлагались: максимальное или среднее давление цикла; скорость нарастания давления при сгорании; время сгорания; температура газов в цилиндре или на выпуске; цвет пламени в цилиндрах или выпускных патрубках и т. д. Из всех этих способов нашел распространение лишь метод, предложенный Рабецаном и Калмаром, с использованием связи между составом смеси и температурой сгорания.

Определение коэффициента избытка воздуха в цилиндре по данным анализа продуктов сгорания

Для определения неидентичности состава смеси в цилиндрах двигателя производятся отбор и анализ проб продуктов сгорания из всех цилиндров. Большинство исследователей производили отбор проб из выпускных патрубков через специальные трубки [7, 13, 14]. Газоотборные трубки размещались непосредственно после выпускных клапанов, причем их приемные отверстия находились в таком положении, чтобы можно было использовать скоростной напор газов, вытекающих из цилиндра.

Иногда газоотборные трубки выполнялись с водяным охлаждением.

При недостаточной длине патрубков, отводящих газы от отдельных цилиндров в общий коллектор, возможно изменение состава пробы в результате попадания продуктов сгорания из соседних цилиндров. Для исключения такой ошибки может применяться отбор продуктов сгорания из цилиндров или выпускных патрубков с помощью стробоскопических клапанов. С этой целью используются стробоскопические клапаны с гидравлическим, электромагнитным или механическим управлением [10, 12]. При отборе проб из цилиндров, для того чтобы не делать дополнительных отверстий в головке блока, отборочные клапаны часто совмещают со свечой зажигания [9].

Была также предпринята попытка осуществить непрерывный отбор смеси из цилиндра через калиброванное отверстие [16]. В этом случае в пробу попадают не только продукты сгорания, но и свежая смесь. Поэтому перед анализом необходимо производить дожигание свежей смеси и продуктов неполного сгорания в присутствии добавочного окислителя.

До настоящего времени этот способ не получил распространения.

Составление баланса вещества до и после сгорания позволяет при известном элементарном составе топлива, по данным химического анализа продуктов сгорания однозначно определить коэффициент избытка воздуха в горючей смеси. Для случая полного сгорания топлива, а также неполного сгорания с недогоранием в виде СО, Н2 и СН4 коэффициент избытка воздуха в горючей смеси может быть определен по формуле проф. Е. К. Мазинга:

| α = | 0,21N2 | , |

| (0,79 + β) (СO2 + СО + СН4) |

где N2, CO2, СО и СН4 - объемные доли соответствующих компонентов в сухих продуктах сгорания;

β - характеристика топлива.

Характеристика топлива определяется по формуле

| β = 2,37 | H - O/8 | , |

| С |

где Н, О и С - весовые доли водорода, кислорода и углерода в топливе.

Если в продуктах неполного сгорания может находиться также сажа, следует использовать формулу С. Е. Лебедева:

| α = | 0,21 (1 - φ)N2 | , |

| (0,79 + β) (СO2 + СО + СН4) |

где φ - доля углерода, выделившегося в виде сажи.

Величина φ определяется не непосредственным анализом, а по балансу вещества:

| φ = 1 - β | CO2 + CO + CH4 | , |

| N2 - 0,79 + 0,395 (CO +3H2 + 4CH4) |

Если в продукты сгорания попадает значительное количество не сгоревших углеводородов, то перед химическим анализом необходимо производить дожигание пробы в присутствии дополнительного окислителя, например кислорода. В этом случае соотношение топлива и воздуха в горючей смеси может быть определено по соотношению абсолютных количеств углерода и азота в пробе продуктов сгорания с учетом относительного содержания углерода в исходном топливе и азота в воздухе [16].

Определение коэффициента избытка воздуха по данным полного химического анализа продуктов сгорания является достаточно трудоемким процессом. Средняя погрешность этого метода лежит в пределах 3%. Основные ошибки при определении коэффициента избытка воздуха могут возникать в связи с несоответствием пробы среднему составу продуктов сгорания в цилиндре, недостаточной точностью определения элементарного состава топлива и погрешностями химического анализа продуктов сгорания. Определенная ошибка может быть также связана с попаданием в отдельные цилиндры топлива с различным элементарным составом. Однако, как показали опыты, эта ошибка невелика [9].

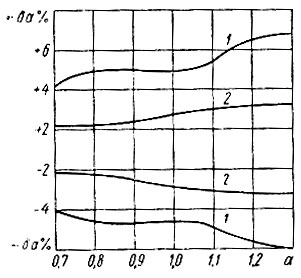

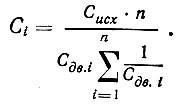

Особое внимание должно быть уделено точности определения компонентов продуктов сгорания. На рис. 28 показана предельная относительная ошибка в определении коэффициента избытка воздуха по составу продуктов сгорания при использовании формул Е. К. Мазинга и С. Е. Лебедева для случая, когда элементарный состав топлива известен точно, а химический анализ определяет компоненты продуктов сгорания с абсолютной погрешностью не выше ±0,1% [8]. Даже такая относительно высокая точность анализа дает существенную ошибку в определении а. Этот пример подтверждает, что при малой вероятности появления сажи в продуктах сгорания для определения а следует пользоваться формулой Е. К. Мазинга, дающей меньшую ошибку.

Рис. 28. Предельная относительная ошибка δα в определении состава горючей смеси по анализу продуктов сгорания: 1 - при использовании зависимости С. Е. Лебедева; 2 - при использовании зависимости проф. Е. К. Мазинга

Опыты, которые провели Д'Аллева и Ловелл на нескольких двигателях и при разных режимах работы, показали, что состав продуктов сгорания непосредственно определяется соотношением топлива и воздуха в горючей смеси. Поэтому коэффициент избытка воздуха в свежей смеси можно определить по содержанию в продуктах сгорания какого-либо одного или нескольких компонентов, например, СО2 и О2 и т. д. Это позволяет широко применить при исследовании распределения смеси автоматические газоанализаторы [1]. На этом же принципе построена и работа различных альфаметров. Однако теоретически определить состав продуктов сгорания по составу свежей смеси, особенно при α < 1, не представляется возможным, так как неизвестна доля углерода, окислившегося до окиси углерода, и доля водорода, вступившего в реакцию с кислородом, а также неизвестно и количество углеводородов (например, метана), содержащихся в продуктах сгорания. Соотношение между СO2, Н2, СО и Н2O в продуктах неполного сгорания определяется константой равновесия реакции водяного газа:

| K = | CO · H2O | . |

| CO2 · H2 |

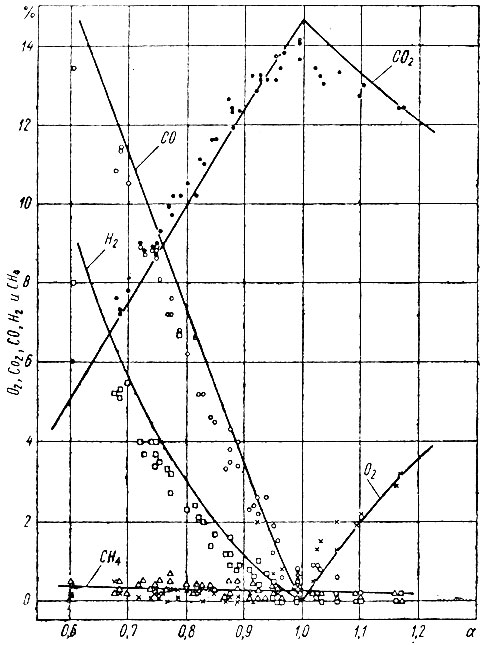

Величина константы равновесия К при работе двигателя на топливе, содержащем 84,9% С и 15,1% Н (по весу), по данным Д'Аллева и Ловелла составляет 3,8. Эти же опыты показали, что в продуктах сгорания содержится около 0,3% СН4. На рис. 29 сопоставлены результаты расчетов состава продуктов сгорания, выполненных в предположении, что К = 3,8, с данными экспериментов.

Рис. 29. Содержание CO2, CO, H2, O2 и CH4 в сухих продуктах сгорания в зависимости от коэффициента избытка воздуха в горючей смеси (опыты Д'Аллева, Ловелла): точки - данные эксперимента; сплошные линии - расчетные зависимости при К = 3,8

Результаты опытов и расчетов при богатых и бедных смесях совпадают хорошо. Однако в диапазоне от α = 0,9 до α = 1,1 отклонение состава продуктов сгорания от расчетного существенно. Последнее является следствием неполного сгорания из-за недостаточной гомогенности заряда в цилиндре. Следовательно, величина этого расхождения непосредственно зависит от качества образования горючей смеси, и для точного определения состава свежей смеси по содержанию отдельных компонентов в продуктах сгорания необходимо проведение специальных тарировок в каждом конкретном случае. Это требование усугубляется также тем, что величина константы равновесия К зависит от элементарного состава топлива и от условий сгорания (т. е. от конструкции двигателя и от режима работы). Опыты показали, что при проведении предварительных тарировок и использовании достаточно совершенных газоанализаторов этим методом можно обеспечить определение состава свежей смеси с погрешностью, не превышающей 3% [9],

При доводке впускных систем двигателей иногда достаточно знать не абсолютное значение коэффициента избытка воздуха в цилиндре, а лишь относительную неравномерность распределения смеси по цилиндрам. В этом случае автоматические газоанализаторы и альфа- метры могут сделать эксперимент менее трудоемким.

Определение коэффициента избытка воздуха по изменению температуры газов в цилиндре

Способ основан на известной закономерности изменения средней температуры газов в цилиндре в зависимости от состава смеси: при значении а, близком к 0,9, кривая имеет ярко выраженный максимум. При этом предполагается, что во всех цилиндрах одного двигателя наибольшая средняя температура газов достигается при одинаковом составе рабочей смеси и что при изменении состава смеси, подаваемой карбюратором, степень неравномерности распределения смеси не изменяется. При использовании однокамерных карбюраторов второе условие, как правило, хорошо удовлетворяется. При работе с многокамерными карбюраторами выполнение этого условия в большой степени зависит от метода регулирования количества подаваемого топлива.

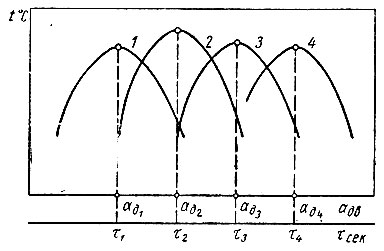

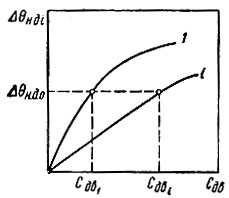

Способ заключается в следующем. Во всех цилиндрах двигателя, работающего при постоянном положении дроссельной заслонки, постоянном числе оборотов и неизменном угле опережения зажигания, измеряется средняя температура газов на каждой точке характеристики по составу смеси. Если распределение смеси по цилиндрам происходит неравномерно, то наибольшее значение температуры газов в отдельных цилиндрах будет достигаться при различных общих для двигателя составах смеси. При снятии характеристики (от богатых смесей до бедных), максимум на кривой изменения температуры в зависимости от состава смеси, подаваемой карбюратором, прежде всего будет наблюдаться в цилиндре, получающем наиболее бедную смесь. Характеристику снимают до тех пор, пока в цилиндре с наиболее богатой смесью температура газов не достигнет максимального значения. По результатам испытаний строится график, схема которого показана на рис. 30. По степени расхождения коэффициента избытка воздуха в смеси, подаваемой карбюратором в те моменты, когда в отдельных цилиндрах наблюдается максимальная температура газов, можно определить степень неравномерности распределения смеси для любого из цилиндров:

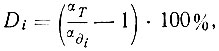

где αт - действительный состав смеси в цилиндре двигателя, при котором средняя температура газов достигает максимума;

αдi - состав смеси, подаваемой карбюратором в двигатель в то время, когда в i-м цилиндре температура газов достигает наибольшего значения.

Если предположить, что воздух по цилиндрам распределяется равномерно, то величина αт может быть определена по выражению

где n - число цилиндров.

При существующей неравномерности наполнения цилиндров погрешность определения αт по указанной формуле не превышает 0,5%.

По величине степени неравномерности распределения смеси при произвольно заданном значении общего по двигателю состава смеси (αдв) можно определить коэффициент избытка воздуха в любом из цилиндров:

αi = αдв (Di/100 + 1).

При определении неравномерности распределения смеси этим способом интерес представляет не абсолютное значение средней температуры газов, а лишь момент, когда она достигает наибольшего значения. Поэтому вместо определения средней температуры газов можно измерять температуру деталей камеры сгорания. При этом следует выбирать детали, температура которых изменяется пропорционально средней температуре газов и которые наиболее чувствительны к ее изменению (электроды свечи зажигания, малоохлаждаемые участки стенки камеры). Вместо измерения температуры газов в камере можно измерять также температуру газов в выпускных патрубках, однако в этом случае снижается точность и затрудняется проведение опытов при испытаниях двигателя на малых нагрузках.

Проверка показала, что описанный способ не уступает по точности способу определения состава смеси по данным полного анализа продуктов сгорания. При этом он менее трудоемок и не требует сложного специального оборудования [8].

Эксперименты и расчеты могут быть упрощены, если принять, что количество воздуха, проходящего через двигатель, при снятии регулировочной характеристики по составу смеси остается постоянным, что для двигателей с жидкостным охлаждением весьма близко к действительности.

Рис. 30. График для определения количественной неравномерности распределения смеси по цилиндрам: 1, 2, 3, 4 - изменение средней температуры газов в соответствующих цилиндрах

Если учесть, что при постоянном расходе воздуха величина α обратно пропорциональна величине расхода топлива, то можно заменить первичные графики ti = f(αдв) на графики ti = f(τ), где τ - время, за которое двигатель расходует заданную дозу топлива (рис. 30). Общий порядок работ остается прежним. По первичным графикам ti = f(τ), построенным по результатам регулировочных характеристик по расходу топлива, определяют значения τi, соответствующие максимумам показания термопар в отдельных цилиндрах. Степень неравномерности смеси в цилиндрах подсчитывают по выражению

Di = (τi/τT - 1) · 100%,

причем

где τТ - время, за которое двигатель расходовал бы ту же заданную дозу топлива в случае равномерного распределения смеси по цилиндрам и равенства коэффициента избытка воздуха смеси в цилиндрах величине τТ.

Это упрощение позволяет не только сократить длительность эксперимента и упростить оборудование (так как отпадает необходимость в измерении расхода воздуха и сокращаются расчетные операции), но и увеличивает точность опытов, исключая погрешности, связанные с измерением расхода воздуха и влиянием оборудования для этих измерений на образование горючей смеси в двигателе.

Методы определения качества топлива в смеси по цилиндрам

Различие качества топлива, поступающего в цилиндры двигателя, является результатом неодинакового попадания в цилиндры отдельных фракций топлива и топливных присадок. Поэтому при оценке качественной неравномерности смеси возникают две основные задачи: определить концентрацию отдельных фракций в топливе, попадающем в различные цилиндры, и определить концентрацию присадок в этом топливе. Число экспериментальных методов в связи с большой сложностью определения качественной неравномерности смеси по цилиндрам ограничено. Для полного решения задачи использовались лишь два способа: отбор и анализ свежей смеси, поступающей в цилиндры, и метод меченых атомов или трассирующих присадок. Для решения более узкой задачи оценки распределения по цилиндрам присадок могут быть применены и некоторые другие приемы.

Определение качества топлива в смеси по цилиндрам путем анализа проб свежей смеси

Отбор и анализ проб смеси, поступающей в отдельные цилиндры, является одним из наиболее известных способов оценки качественной неравномерности смеси. При применении этого способа возникают трудности, в первую очередь связанные с получением проб смеси, соответствующих среднему качеству смеси в цилиндре, и с возможно более полным выделением топлива из пробы при анализе.

Поэтому попытки анализировать качество смеси по пробам, отобранным из впускных патрубков двигателя, где неоднородность смеси очень велика, следует считать неудачными.

Более целесообразно брать пробы смеси непосредственно из цилиндра при такте сжатия с помощью стробоскопических клапанов. Количество рабочей смеси, отбираемой за цикл, не должно превышать 10% от заряда цилиндра, с тем, чтобы не вносить заметных изменений 4 в работу двигателя. Характерным примером использования этого метода является работа Донауэ и Кента [10]. В качестве топлива они использовали специальные смеси, составленные из индивидуальных углеводородов, сильно отличающихся по своей испаряемости. Кривые испаряемости этих топливных смесей подбирались в соответствии с кривыми испаряемости американских торговых бензинов. Пробы рабочей смеси отбирались из цилиндров работающего двигателя. Топливо из проб конденсировалось и вновь разделялось на индивидуальные углеводороды, количество которых измерялось. Таким образом, удалось проследить распределение по цилиндрам отдельных фракций топлива и антидетонатора ТЭС, который добавлялся к исходным топливным смесям и анализировался в пробах химическим способом.

Для того чтобы из отобранных проб смеси полностью выделить жидкую фазу, пришлось создать специальную многоступенчатую конденсационно-адсорбционную установку, схема которой показана на рис. 31.

Проба рабочей смеси, отобранная из цилиндра, пропускалась через первую секцию охладителя 7, где ее температура снижалась примерно до 21°С. В следующей секции 2 использовались конденсатор и сепаратор со стеклянными шариками, охлаждаемые льдом с солью. Это позволяло отделить воду, сконденсировать углеводороды, ТЭС и гидрообразования из СО и СО2. Газ, выходящий из сепаратора, пропускался через адсорбционную колонку 3 с силикагелем. В этой колонке отделялась большая часть остающейся воды и некоторые более легкие углеводороды. Осушенные пары далее направлялись во второй конденсатор 4, охлаждаемый сухим льдом со спиртом, где температура газов понижалась до -57° С. Тем не менее и в этих газах все еще содержалось некоторое количество легких углеводородов, которые поглощались активированным углем в адсорбере 5. Жидкость из конденсаторов отводилась в общие для каждого цилиндра ловушки 6, охлаждаемые водой со льдом. После опыта углеводороды, адсорбированные на угле и силикагеле, выделялись и прибавлялись к жидкому конденсату. Такая установка позволяла выделить примерно 90% всего топлива; отобранного с пробой.

Чтобы собрать необходимую для анализа пробу конденсата объемом 800 - 1000 см3, на каждом режиме двигатель должен был работать 6 - 8 ч. При необходимости эта установка могла быть использована и для определения коэффициента избытка воздуха в цилиндре. В этом случае необходимо лишь дополнительно измерить количество воздуха, выходящего из адсорбера 5. Однако более надежным Донауэ и Кент считали определение коэффициента избытка воздуха поданным полного компонентного анализа продуктов сгорания из каждого цилиндра.

Описанный способ определения качества топлива в отдельных цилиндрах достаточно сложен. Длительность и трудоемкость этого способа могут быть несколько снижены, если применить современные методы анализа (хроматография, масс-спектрометрия и т. д.), для которых нужны отбираемые пробы меньшей величины.

![Рис. 31. Схема установки для выделения топлива из проб горючей смеси [10]](pic/000034.jpg)

Рис. 31. Схема установки для выделения топлива из проб горючей смеси [10]

В некоторых случаях оценку качественной неравномерности распределения смеси проводят при безмоторных испытаниях двигателя. При этом используют либо двигатель, прокручиваемый от постороннего источника, либо макет двигателя без поршневой группы и коленчатого вала, устанавливаемый на специальный стенд. В последнем случае впускные клапаны двигателя приводятся в действие от распределительного вала, вращаемого электродвигателем. Выпускные клапаны постоянно закрыты. Воздух просасывается через двигатель с помощью вакуумного насоса. Расход воздуха регулируется дроссельными заслонками. В установке должен быть предусмотрен регулируемый подогрев впускной трубы и головки блока цилиндров. В патрубках, по которым воздух отсасывается из отдельных цилиндров, устанавливаются центробежные уловители жидкой фазы топлива. Собираемое в уловителях топливо отводится в мерные ловушки.

В ловушках такой установки скапливаются лишь наиболее тяжелые фракции топлива. Испарившиеся более легкие фракции топлива, распределение которых по цилиндрам также может происходить неравномерно, уносятся вместе с воздухом. Для их улавливания приходится вводить сложные конденсационно-адсорбционные устройства. Из-за большого расхода смеси через установку эти устройства получаются громоздкими. Поэтому подобные установки применимы главным образом при изучении распределения наиболее тяжелых фракций топлива. Безмоторные испытания в отличие от моторных позволяют анализировать не отдельные пробы смеси, отобранные из цилиндра, а всю смесь целиком. Поэтому исключаются погрешности, связанные с несоответствием состава пробы среднему составу смеси в цилиндре.

Вместе с этим условия образования горючей смеси в установках, подобных описанной, как по температурным режимам, так и по пульсационным явлениям существенно отличаются от условий образования горючей смеси в нормально работающем двигателе. Несколько более близкие к действительности результаты могут быть получены, если использовать полностью комплектный двигатель, приводимый в движение от постороннего источника. В этом случае отпадает также необходимость в специальном вакуум-насосе для просасывания воздуха через двигатель. Однако в такой установке отделение топлива приходится проводить после прохода смеси через выпускной клапан, когда топливо уже достаточно полно испарено. Последнее вызывает необходимость в еще более сложной разделительной аппаратуре.

Определение качественной неравномерности состава смеси с помощью меченых атомов и трассирующих присадок

Меченые атомы открывают большие возможности для исследования качественной неравномерности распределения смеси по цилиндрам. Один из компонентов топлива "метится" таким образом, чтобы при его сгорании образовался продукт, отличный от других продуктов сгорания и концентрация которого могла быть измерена. В качестве меченых атомов использовались изотопы водорода (дейтерий и тритий) и изотоп углерода С14 [9]. Купер, Кортни и Холл рекомендуют использовать тритий, так как он позволяет более точно определить содержание меченых продуктов в отобранных пробах. При этом ими была применена следующая методика.

Пробы продуктов сгорания брались из цилиндров в конце рабочего хода через стробоскопические клапаны. Вода из отобранных проб конденсировалась в трехвитковых спиральных трубках из нержавеющей стали, охлаждаемых сухим льдом. Сцинтилляционные счетчики определяли концентрацию трития в собранной воде. При работе с радиоактивными изотопами, например, такими, как тритий, требуются специальные меры защиты. В этом отношении выгоднее было бы использовать вместо трития стабильный нерадиоактивный изотоп водорода - дейтерий. Однако при этом резко усложняется методика проведения эксперимента и увеличивается его трудоемкость.

Учитывая трудности, встречающиеся при работе с радиоактивными веществами, следует считать перспективным использование нерадиоактивных трассирующих присадок. В этом случае в топливо должно вводиться химическое соединение, сходное по своей испаряемости с определенной фракцией топлива или присадкой, а затем определяться концентрация продуктов сгорания этого соединения в общих продуктах сгорания. До настоящего времени, однако, не удалось подобрать таких соединений, которые не нарушали бы работу двигателя и продукты сгорания которых полностью выносились из цилиндров и легко определялись в выпускных газах двигателя [9].

Определение концентрации присадок в топливе по цилиндрам

Помимо указанных выше общих методов оценки качественной неравномерности горючей смеси широко применяется метод определения концентрации присадок в топливе путем анализа проб продуктов сгорания, взятых из цилиндров [10, 13, 16]. Наиболее полно разработаны способы определения распределения по цилиндрам антидетонаторов. Методика оценки распределения таких присадок, как выносители антидетонаторов и фосфорные добавки против калильного зажигания, разработана значительно слабее. Практически распределение двух последних присадок изучалось только с помощью меченых атомов.

Особая трудность при определении распределения присадок по цилиндрам связана с тем, что концентрация присадок в исходном топливе очень мала (как правило, не более 0,1 - 0,2%). В связи с этим точность получаемых результатов обычно бывает невысокой.

Так например, Донауэ и Кент при исследовании распределения ТЭС по цилиндрам отбирали и анализировали не сгоревшую смесь, используя описанную выше конденсационную установку. При этом они обнаружили лишь 72% антидетонатора от всего количества антидетонатора, введенного в топливо.

Даунз исследовал распределение ТЭС по цилиндрам с помощью химического анализа продуктов сгорания,, взятых из выпускных патрубков отдельных цилиндров [13]. Свинец, обнаруженный в продуктах сгорания, суммировался со свинцом, собранным вместе с отложениями с поверхностей камер сгорания. При этом удавалось определить не более 70% ТЭС от всего введенного в двигатель количества.

Учет свинца, откладывающегося на поверхностях впускного тракта и наружных поверхностях клапанов, а также ТЭС, растворенного в масле, позволил повысить количество определяемого ТЭС всего лишь до 81% от введенного.

Методика, примененная Даунзом, оказалась очень трудоемкой. За 18 месяцев исследований Даунзу удалось получить общую картину распределения ТЭС по цилиндрам всего на семи режимах работы двигателя.

Точность определения присадок в пробах, очевидно, может быть повышена в результате применения современных методов анализа, таких как нейтронно-активациойный анализ, масс-спектррметрия и т. д.

При определении неравномерности распределения антидетонатора по цилиндрам может быть применен метод, в основу которого положено определение эффекта от применения антидетонатора для каждого из цилиндров двигателя [2]. Склонность каждого цилиндра к детонации, при прочих равных условиях, определяется октановым числом попадающего в него топлива, а октановое число топлива зависит от концентрации в нем антидетонатора. В реальных условиях склонность двигателя или отдельных его цилиндров к детонации оценивается величиной угла опережения зажигания θн.д, соответствующего началу детонации. Следовательно, по величине изменения угла опережения зажигания θн.д, соответствующего началу детонации в каждом отдельно взятом цилиндре при переводе питания двигателя с топлива без антидетонатора на то же топливо, но с добавкой антидетонатора, можно определить количество антидетонатора в топливе, попадающем в данный цилиндр. При этом предполагается:

а) одинаковое изменение концентрации антидетонатора в топливе, попадающем в цилиндры, во всех цилиндрах двигателя будет вызывать одинаковое изменение угла опережения зажигания, соответствующего началу детонации;

б) при изменении концентрации антидетонатора в исходном топливе степень неравномерности распределения антидетонатора по цилиндрам не изменяется.

Рассмотрим порядок проведения оценки распределения антидетонатора по цилиндрам этим способом.

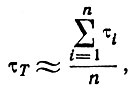

Двигатель оборудуется двойной системой зажигания, позволяющей изменять угол опережения зажигания в любом из цилиндров в то время, как в остальных цилиндрах опережение зажигания остается постоянным. Примерная схема такой системы зажигания показана на рис. 32.

Рис. 32. Схема двойной системы зажигания для определения угла опережения зажигания, соответствующего началу детонации в отдельных цилиндрах: I - основная система зажигания; II - дополнительная система зажигания; ВЗ - выключатель зажигания; КЗ - катушка зажигания; Р - прерыватель-распределитель; 1 - аккумуляторная батарея; 2 - переключатель высокого напряжения; 3 - индукционный датчик момента зажигания; 4 - переключатель датчиков

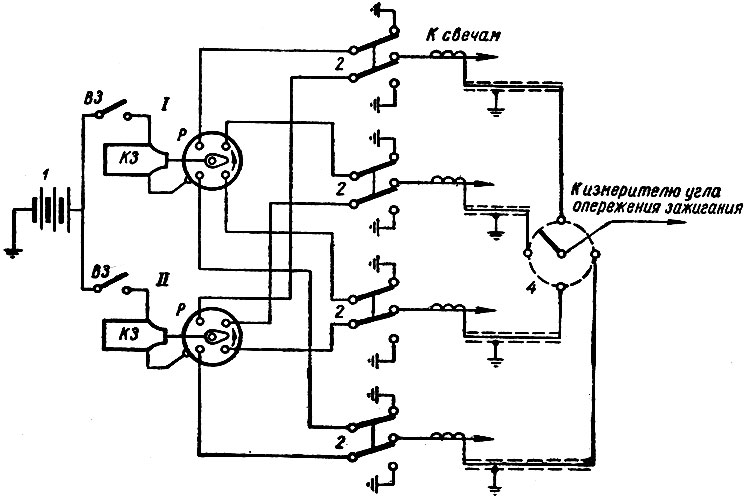

Для того чтобы исключить ошибки, связанные с различной приемистостью отдельных фракций топлива к антидетонатору, в качестве базового топлива следует использовать специальные смеси, соответствующие по испаряемости стандартному бензину, но с одинаковой приемистостью всех фракций к антидетонатору. Однако создание таких смесей представляет определенные трудности. Поэтому практически в качестве базового топлива используют смесь нормального гептана и эталонного изооктана, которая не фракционируется во впускном тракте. При этом, конечно, приходится принимать допущение, что изменение испаряемости базового топлива не влияет на степень неравномерности распределения антидетонатора. Как показали опыты, такое допущение достаточно справедливо для антидетонаторов с высокой температурой кипения [9]. Двигатель при работе на исходном топливе без антидетонатора выводится на заданный режим (положение дроссельной заслонки и число оборотов двигателя постоянны) и карбюратор регулируется на переобогащенный состав смеси. При этом расходе топлива последовательно определяются величины θн.д для каждого цилиндра. Путем постепенного обеднения смеси, подаваемой карбюратором, и нахождения величин θн.д для всех цилиндров при каждой регулировке определяются минимальные величины θн.д в каждом цилиндре, что соответствует определению θн.д при одинаковых значениях α во всех цилиндрах. Такой порядок эксперимента позволяет исключить влияние различия коэффициента избытка воздуха по цилиндрам. Затем двигатель переводится на питание тем же топливом, но с определенной добавкой антидетонатора, и повторяется описанный цикл измерений. Аналогичные испытания повторяются при нескольких концентрациях антидетонатора. По результатам опытов строится график (рис. 33), у которого по оси абсцисс откладывается значение концентрации антидетонатора в исходном топливе (Сдв), а по оси ординат - изменение минимального угла опережения зажигания, соответствующего началу детонации в каждом цилиндре при переводе двигателя с питания чистым топливом на топливо с данной концентрацией антидетонатора (Δθн.д). Опыт показывает, что обычно имеется определенный диапазон изменения концентрации антидетонатора в исходном топливе, в котором сохраняется линейная зависимость между θн.д.i и Сдв. Если предположить равенство наполнения отдельных цилиндров, то это позволяет использовать простые зависимости для определения неравномерности концентрации антидетонатора в топливе, поступающем в цилиндры двигателя. При определении степени неравномерности распределения антидетонатора практически поступают следующим образом. На первичном графике проводится горизонтальная линия, соответствующая такому значению Δθн.д.о, при котором для всех цилиндров еще сохраняется линейная зависимость Δθн.д.i = f(Cдв). Точки пересечения горизонтали с кривыми Δθн.д.i = f(Cдв) для каждого цилиндра дают на оси абсцисс соответствующие значения Сдв.i. В то же время, согласно первому допущению, эти точки пересечения будут соответствовать одинаковой концентрации антидетонатора в топливе по цилиндрам. Поэтому степень неравномерности распределения антидетонатора по цилиндрам может быть определена по выражению

где n - число цилиндров.

По величинам степени неравномерности легко определить концентрацию антидетонатора в топливе по цилиндрам при любом принятом значении концентрации антидетонатора в исходном топливе Сисх:

Ci = (δi/100 + 1)Cисх,

или

Рис. 33. График для определения концентрации антидетонатора в топливе по цилиндрам: 1 и i - изменение угла опережения зажигания, соответствующего началу детонации в 1 и i-м цилиндрах

Если на кривой Δθн.д = f(Сдз) отсутствует участок с линейной зависимостью, для определения степени неравномерности распределения антидетонатора необходимо предварительно экспериментально, получить тарировочную зависимость Δθн.д.i= f(Сi) на одном из цилиндров двигателя.

Преимуществами описанного метода являются простота необходимого оборудования и малая трудоемкость опытов. При этом, как показывает практика, методика обеспечивает получение данных, необходимых при совершенствовании распределения антидетонатора по цилиндрам двигателя.

Рис. 34. Фоторегистрация и графическая интерпретация движения смеси во впускной трубе, выполненной из прозрачного материала (опыты Кларка)

В некоторых случаях при исследовании причин неравномерного распределения смеси по цилиндрам можно ограничиться получением лишь общей картины движения жидкой фазы топлива, находящейся во впускной трубе, не стремясь к точной оценке количества топлива, попадающего в отдельные цилиндры. Большую помощь при этом могут оказать такие способы, как наблюдение явлений, происходящих во впускных трубах, выполненных из прозрачных материалов [4, 11, 15], и улавливание жидкой пленки, текущей по стенкам трубопровода. Наблюдение процессов в трубопроводах с прозрачными стенками при стробоскопическом освещении позволяет представить характер и направление движения потока жидкой фазы топлива. Для большей наглядности топливо подкрашивают, а также производят фотографирование или скоростное кинематографирование движения потока смеси. На рис. 34 показаны фотография, выполненная при исследовании Кларком движения смеси в прозрачной впускной трубе, и графическая интерпретация явлений, происходящих во впускном тракте.

![Рис. 35. Ловушки для сбора пленки жидкого топлива со стенок впускной трубы: 1 - патрубок впускной трубы; 2 - кольцо пленкосборника; козырек улавливающий пленку; 4 - трубка, отводящая пленку в мерный сосуд; 5 - уплотняющие прокладки; 6 - трубки водяного охлаждения; 7 - заглушки; 8 - трубка, балансирующая давление в мерном сосуде и впускной трубе [6, 11]](pic/000039.jpg)

Рис. 35. Ловушки для сбора пленки жидкого топлива со стенок впускной трубы: 1 - патрубок впускной трубы; 2 - кольцо пленкосборника; козырек улавливающий пленку; 4 - трубка, отводящая пленку в мерный сосуд; 5 - уплотняющие прокладки; 6 - трубки водяного охлаждения; 7 - заглушки; 8 - трубка, балансирующая давление в мерном сосуде и впускной трубе [6, 11]

При необходимости определения количества пленки, текущей по стенкам впускной трубы, ее улавливают специальными кольцами-вставками. Конструкции пленко-уловителей могут быть различными [3, 6, 11, 15]. На рис. 35 изображены две конструкции колец для улавливания пленки.

Уловитель, изображенный на рис. 35, а, состоит из охлаждаемого водой кольца со специальным карманом с козырьком, направленным против потока смеси. Карман занимает только часть окружности. Последовательно поворачивая кольцо уловителя на определенный угол, можно не только определить общее количество жидкой пленки на стенках трубы, но и уточнить направление движения основного потока пленки топлива. Уловители такого типа требуют значительного перепада давлений между трубой и мерной ловушкой.

В уловителе, показанном на рис. 35, б, жидкая часть топлива оседает на стенках канавки благодаря местному расширению канала и снижению скорости потока в зоне кольца уловителя. Топливо стекает по кольцу в нижнюю часть, из которой по трубке самотеком попадает в мерную ловушку. Ловушка с помощью второй трубки связывается с верхней частью кольца или зоной трубопровода, где давление несколько ниже, чем в кольце.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'