Исследование распределения смеси по цилиндрам опытного двигателя МЗМА для доводки конструкции впускного тракта

На базе деталей двигателя МЗМА-407 был собран опытный двигатель с экспериментальным впускным трактом, включающим в себя новую впускную трубу, двухкамерный карбюратор с параллельным открытием дроссельных заслонок и воздушный фильтр с развитыми проходными сечениями.

Экспериментальная впускная труба разделялась на две независимые секции, подключенные к отдельным камерам карбюратора и питающие попарно первый и четвертый, второй и третий цилиндры.

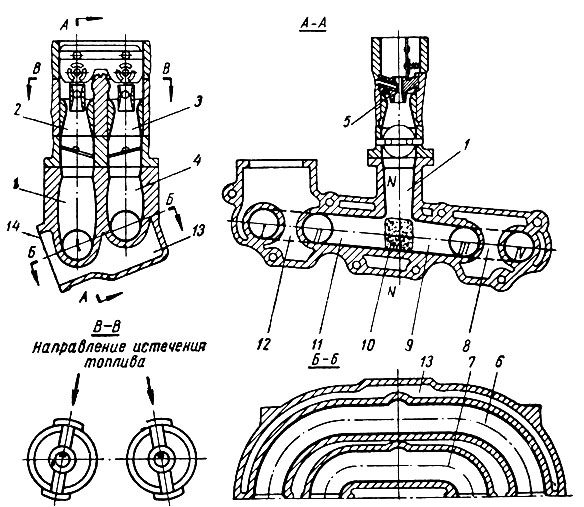

Рис. 36. Конструктивная схема впускного тракта опытного двигателя МЗМА: 1 - входной патрубок впускной трубы, питающий 2-й и 3-й цилиндры; 2 - смесительная камера карбюратора, питающая 2-й и 3-й цилиндры; 3 - смесительная камера карбюратора, питающая 1-й и 4-й цилиндры; 4 - входной патрубок впускной трубы, питающий 1-й и 4-й цилиндры; 5 - распылитель; 6, 7 - секции впускной трубы; 8, 9, 11 и 12 - подводящие патрубки впускной трубы; 10 - зона разделения входного патрубка на подводящие патрубки; 13 - водяная рубашка впускной трубы; 14 - плоскость разъема с головкой блока цилиндров; N - N - разделительная плоскость зоны разделения

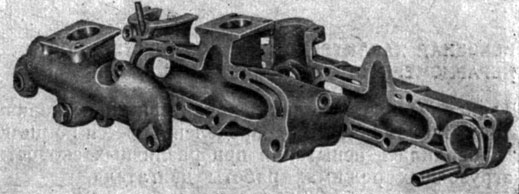

На рис. 36 представлена конструктивная схема впускного тракта опытного двигателя, а на рис. 37 - специально изготовленная для удобства исследования разборная впускная труба.

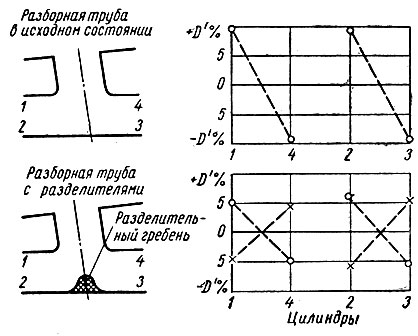

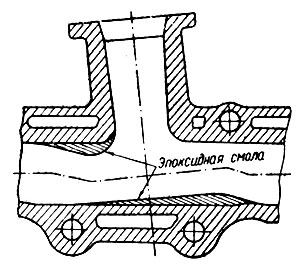

Рис. 37. Разборная конструкция впускной трубы опытного двигателя МЗМА

Изменение геометрических форм отдельных участков трубы путем нанесения слоя эпоксидной смолы с необходимой последующей обработкой проводилось главным образом на разборной трубе.

Степень количественной неравномерности распределения смеси определяли методом, основанным на зависимости температуры газов в цилиндрах от состава поступающей в них смеси. Для этого хромель-алюмелевые термопары устанавливались непосредственно в камерах сгорания.

Особенность конструкции впускного тракта (две изолированные друг от друга секции) опытного двигателя MЗMA вызвала необходимость различать при анализе экспериментальных данных по количественному распределению смеси:

а) степень неравномерности распределения смеси по цилиндрам относительно общего по двигателю состава смеси.

Di = αцi - αдв/αдв · 100%,

где i - порядковый номер цилиндра;

αц - коэффициент избытка воздуха смеси в цилиндре;

αдв - общий по двигателю коэффициент избытка воздуха;

б) степень неравномерности приготовления смеси камерами карбюратора относительно общего по двигателю состава смеси

Dкj = αкj - αдв/αдв · 100%,

где j - порядковый номер камеры карбюратора;

αк - коэффициент избытка воздуха смеси, приготовляемой соответствующей камерой карбюратора;

в) степень неравномерности распределения смеси па цилиндрам относительно состава смеси, приготовляемой соответствующей камерой карбюратора:

D'i = αцi - αкj/αкj · 100%,

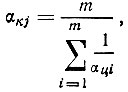

Коэффициент избытка воздуха смеси, приготовленной одной камерой карбюратора, определялся по выражению

где m = 2 - число цилиндров, питающихся от одной камеры карбюратора.

При анализе причин неравномерного распределения смеси по цилиндрам было показано, что качественная неравномерность распределения смеси проявляется прежде всего в неравномерном распределении по цилиндрам тяжелых фракций топлива и присадок, кипящих при высоких температурах. Поэтому качественная неравномерность распределения смеси по цилиндрам оценивалась по распределению наиболее распространенной топливной присадки - антидетонатора ТЭС, кипящего при температуре около 200°С.

Степень неравномерности распределения ТЭС по цилиндрам опытного двигателя определялась методом, основанным на определении эффекта от применения антидетонатора отдельно для каждого из цилиндров двигателя.

Исходная характеристика количественной неравномерности распределения смеси

Для получения исходной характеристики количественной неравномерности распределения смеси по цилиндрам проводились испытания при различных скоростных и нагрузочных режимах работы двигателя.

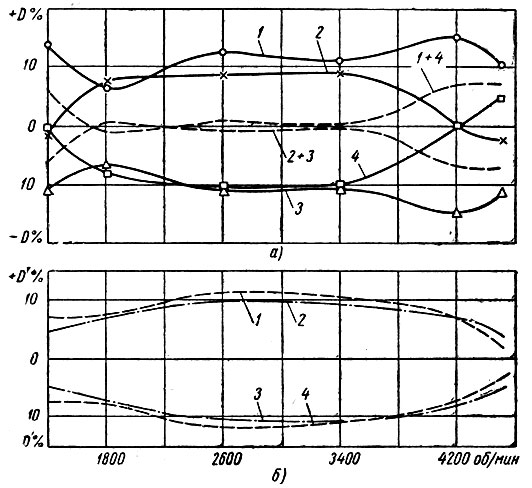

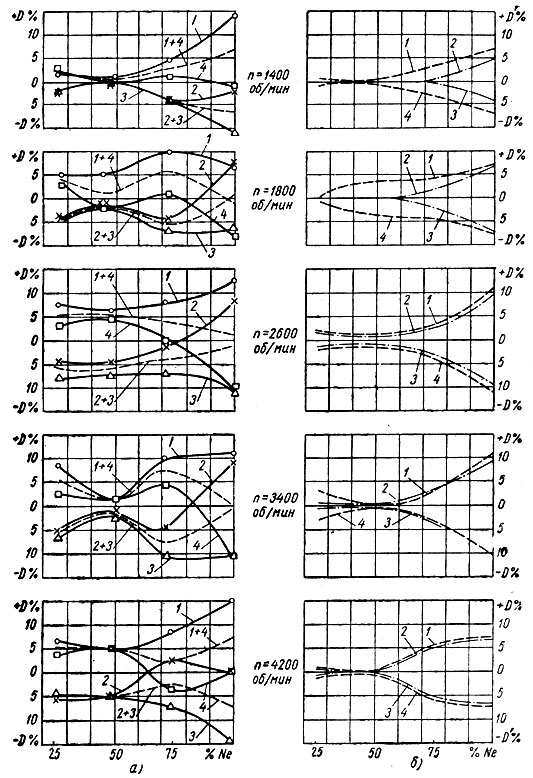

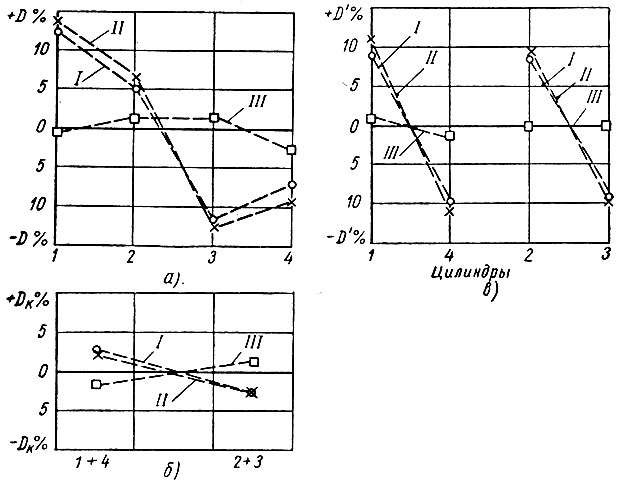

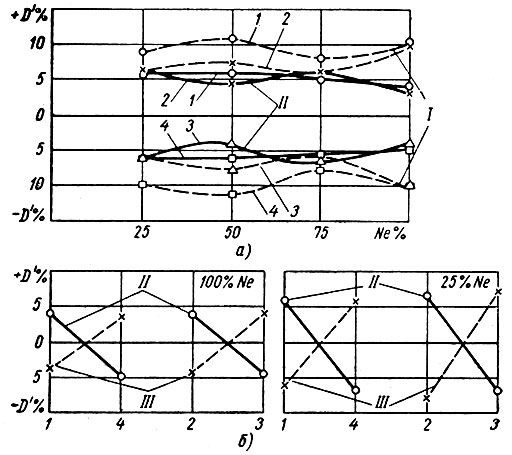

Как видно из рис. 38, а (сплошные линии), при работе двигателя с полной нагрузкой различие состава смеси в цилиндрах относительно общего по двигателю состава смеси весьма высокое во всем диапазоне изменения числа оборотов. Максимальная степень неравномерности наблюдается при 4200 об/мин и достигает 30%.

В диапазоне 1800 - 3400 об/мин обе камеры карбюратора (штриховые линии) приготовляют смесь практически одинакового состава. В зоне малых и больших чисел оборотов равномерность приготовления смеси камерами карбюратора нарушается. Как при малых, так и при больших числах оборотов обедненную смесь приготовляет камера карбюратора, снабжающая смесью первый и четвертый цилиндры. Максимальная степень неравномерности приготовления смеси камерами карбюратора достигает 14% при 4200 - 4500 об]мин.

Из кривых неравномерности распределения смеси по цилиндрам относительно состава смеси, приготовляемой соответствующей камерой карбюратора (рис. 38, б), следует, что в обеих секциях впускного тракта характер неравномерности идентичен: в передних цилиндрах оказывается более бедная смесь.

Сравнивая кривые рис. 38, а и б, видим, что при малых и больших числах оборотов степень неравномерности распределения смеси по цилиндрам относительно состава смеси, общего по двигателю, определяется примерно в равной степени неравномерностью приготовления смеси камерами карбюратора и неравномерностью распределения смеси по цилиндрам, питающимся от одной камеры; при средних числах оборотов определяется главным образом неравномерностью распределения смеси по цилиндрам, питающимся от одной камеры карбюратора.

Рис. 38. Исходная характеристика количественной неравномерности распределения смеси по цилиндрам при работе двигателя с полной нагрузкой: а - относительно общего по двигателю состава смеси; б - относительно состава смеси, приготовляемой соответствующей камерой карбюратора; 1 - 4 - цилиндры

Результаты испытаний на частичных нагрузках показывают, что при всех числах оборотов характер распределения смеси по цилиндрам, питающимся от одной камеры карбюратора (обеднение смеси в передних цилиндрах по сравнению с задними), сохраняется, а степень неравномерности распределения смеси по цилиндрам относительно общего по двигателю состава смеси остается значительной (рис. 39, а). Только на режиме n = 1400 об/мин при нагрузке 50% от максимальной и ниже смесь распределяется практически равномерно. Сопоставление степени неравномерности приготовления смеси камерами карбюратора (рис. 39, а, штриховые линии) со степенью неравномерности распределения смеси по цилиндрам, питающимся от каждой камеры (рис. 39, б), показывает что при частичных нагрузках на распределение смеси большое влияние оказывает различие состава смеси, приготовляемой камерами карбюратора.

Рис. 39. Исходная характеристика количественной неравномерности распределения смеси по цилиндрам при работе двигателя на частичных нагрузках: а - относительно общего по двигателю состава смеси, б - относительно состава смеси, приготовляемой соответствующей камерой карбюратора; 1 - 4- цилиндры

Исходная характеристика качественной неравномерности распределения смеси

Качественная неравномерность распределения смеси по цилиндрам определялась по распределению антидетонатора ТЭС.

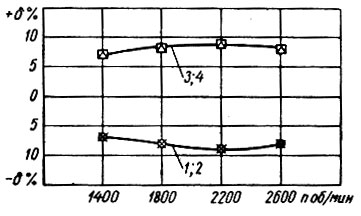

Для определения неравномерности распределения антидетонатора были выбраны режимы работы двигателя с полной нагрузкой при малых и средних числах оборотов (1400, 1800, 2200, 2600 об/мин).

Рис. 40. Исходная характеристика неравномерности распределения антидетонатора ТЭС по цилиндрам при полной нагрузке: 1 - 4 - цилиндры

На рис. 40 представлены экспериментальные данные по относительной неравномерности распределения ТЭС по цилиндрам опытного двигателя. Как видно, в исследованном диапазоне изменения числа оборотов повышенные концентрации ТЭС наблюдаются в третьем и четвертом цилиндрах двигателя; при изменении числа оборотов двигателя степень неравномерности распределения антидетонатора сохраняется примерно постоянной в пределах 14 - 18%.

Сопоставляя характер неравномерности распределения ТЭС с характером количественной неравномерности распределения смеси по цилиндрам, питающимся от одной камеры карбюратора, можно заметить, что повышенные концентрации ТЭС наблюдаются как раз в тех цилиндрах двигателя, в которые поступает более богатая топливом смесь. Если теперь учесть, что основная масса ТЭС в процессе смесеобразования остается в жидкой фазе топлива, то это сопоставление дает основание утверждать, что в задние цилиндры опытного двигателя поступает смесь не только с большим количеством топлива вообще, но и с большим относительным содержанием жидкой фазы топлива.

Основные условия доводочных испытаний

Рассмотрение результатов испытаний, представленных на рис. 38 и 39, позволяет установить, что характер количественной неравномерности распределения смеси по цилиндрам, питающимся от одной камеры карбюратора (обеднение смеси в передних цилиндрах по сравнению со смесью в задних), остается неизменным для всех режимов работы двигателя, на которых вообще наблюдается эта неравномерность. Логично предположить, что неравномерное распределение смеси по цилиндрам, питающимся от одной общей камеры карбюратора, на всех режимах обусловлено одними и теми же причинами. Это послужило основанием для того, чтобы основной объем последующих исследований проводился только на одном наиболее характерном режиме.

Таким режимом исследования был принят режим полной нагрузки при n = 2600 об/мин, так как он характеризуется максимальной степенью неравномерности распределения смеси по цилиндрам, питающимся от одной камеры карбюратора, и, следовательно, является наиболее чувствительным ко всякого рода факторам, вызывающим неравномерность. Кроме того, на этом режиме устойчивая работа двигателя сохраняется при значительном обеднении смеси, что облегчало проведение эксперимента.

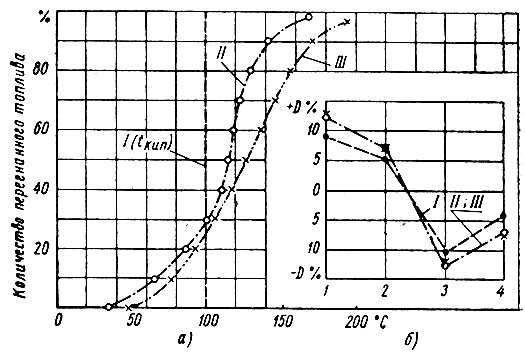

При выборе топлива необходимо было определить влияние испаряемости топлива на степень неравномерности распределения смеси по цилиндрам опытного двигателя. Для этого, при сохранении всех прочих условий, было определено распределение смеси при использовании трех топлив различной испаряемости: бензин А-72, бензин "экстра" и смесь эталонного изооктана с нормальным гептаном. Как видно (рис. 41), переход с бензина А-72 на бензин "экстра" не вызвал практически никакого изменения степени неравномерности распределения смеси, а при переходе на смесь эталонного изооктана с нормальным гептаном максимальная степень неравномерности уменьшилась всего на 5%. Таким образом, эти эксперименты позволили не предъявлять к использовавшемуся топливу особых требований в части стабильности характеристик испаряемости. Таким топливом был выбран бензин "экстра", удовлетворяющий требованиям бездетонационной работы двигателя на всех режимах исследования.

Рис. 41. Кривые фракционной разгонки топлив и распределения смеси по цилиндрам: а - кривые фракционной разгонки топлива; б - распределение горючей смеси по цилиндрам; I - смесь эталонного изооктана с нормальным гептаном; II - бензин 'экстра'; III - бензин А-72

Опытный двигатель на стенде устанавливался горизонтально. В то же время на автомобиле этот же двигатель устанавливается с наклоном в 5°30'. Необходимо было выявить возможное влияние наклона двигателя в продольной плоскости на распределение смеси. Для этого двигатель последовательно устанавливался на стенде горизонтально и с наклоном в 5°30' и 11° и в каждом положении определялось распределение смеси при работе двигателя на режимах полной нагрузки. Обследовались два скоростных режима: режим минимально устойчивого числа оборотов двигателя (1400 в минуту), когда наиболее вероятно наличие большого количества жидкой фазы топлива в смеси, и режим максимальной степени неравномерности распределения смеси по цилиндрам, питающимся от одной камеры карбюратора (n = 2600 об/мин). Как показали результаты экспериментов, изменение положения двигателя в продольной плоскости в указанных пределах практически не сказывается на распределении смеси. Тем самым была подтверждена возможность горизонтального расположения опытного двигателя на стенде при исследовании распределения смеси по цилиндрам.

Рис. 42. Влияние подогрева впускной трубы на распределение смеси по цилиндрам, питающимся от одной камеры карбюратора: n = 2600 об/мин; - с подогревом; --- без подогрева; 1 - 4 - цилиндры

Как указывалось, конструкцию некоторых элементов трубы изменяли с помощью эпоксидной смолы. Теплопроводность смолы отличается от теплопроводности основного металла впускной трубы, поэтому могли измениться условия подогрева смеси во впускном тракте и, следовательно, могла измениться и степень неравномерности. В связи с этим до начала основных экспериментов необходимо было определить влияние подогрева смеси на степень неравномерности распределения ее по цилиндрам. При работе двигателя на режиме n = 2600 об/мин и при нагрузке, равной 100, 75, 50 и 25%, были последовательно сняты характеристики распределения смеси в условиях нормального подогрева впускной трубы и при полностью отключенном подогреве1. Как видно из полученных результатов, влияние подогрева на распределение смеси наблюдалось только при работе двигателя на частичных нагрузках (рис. 42). Так, при нагрузке 25 - 50% от максимальной степень неравномерности распределения смеси в случае выключенного подогрева достигала 18 - 22% против 3 - 4% в случае нормального подогрева впускной трубы. Следовательно, определять влияние конструктивных изменений впускной трубы на распределение смеси при включенном подогреве впускной трубы в данном случае можно только при работе двигателя с полной нагрузкой. В случае необходимости подобной проверки при работе двигателя на частичных нагрузках сравнительные испытания следует проводить с отключенным подогревом впускной трубы (в дальнейшем специально оговариваются лишь испытания, проведенные без подогрева впускной трубы).

1(Выключение подогрева трубы осуществлялось путем установки глухой прокладки в плоскости разъема впускной трубы с головкой блока цилиндров. Вода из головки блока цилиндров отводилась отдельным патрубком.)

Влияние отдельных элементов системы впуска на распределение смеси

Для определения влияния воздушного фильтра карбюратора на распределение смеси были проведены испытания с воздухоочистителем и без него. Как видно из полученных данных, распределение смеси в обоих случаях оказалось практически одинаковым (рис. 43, кривые I и II). Незначительное увеличение степени неравномерности распределения смеси объясняется, вероятно, некоторым ухудшением смесеобразования в результате снижения разрежения в смесительных камерах карбюратора со 138 до 120 мм вод. ст.

Для определения влияния на распределение смеси карбюратора и впускной трубы использовался известный метод, заключающийся в сопоставлении характера и степени неравномерности при нормально установленном карбюраторе и при карбюраторе, повернутом на 180° в горизонтальной плоскости. Результаты опытов показывают, что изменение положения карбюратора вызывает резкое изменение степени неравномерности распределения смеси (рис. 43, кривые II и III). Это позволяет утверждать, что неравномерное распределение смеси в данном двигателе обусловлено особенностями конструкции как карбюратора, так и впускной трубы. Действительно, если бы карбюратор сам по себе обеспечивал равномерное распределение смеси и ВСЯ существующая неравномерность была бы следствием влияния только впускной трубы, то изменение положения карбюратора не должно было бы изменить ни характера, ни степени неравномерности распределения смеси. С другой стороны, если бы неравномерное распределение смеси по цилиндрам было бы следствием особенности конструкции только карбюратора, а впускная труба не оказывала бы никакого отрицательного влияния, то очевидно, что поворот карбюратора на 180° в горизонтальной плоскости изменил бы характер неравномерности распределения смеси на обратный, но при этом степень неравномерности опять-таки осталась бы неизменной.

Рис. 43. Влияние воздухоочистителя и положения карбюратора на распределение смеси по цилиндрам (полная нагрузка, n = 2600 об/мин): а - неравномерность распределения смеси по цилиндрам относительно общего по двигателю состава смеси; б - неравномерность приготовления смеси камерами карбюратора; в - неравномерность распределения смеси по цилиндрам питающимся от одной камеры, относительно состава смеси, приготовляемой соответствующей камерой: I - нормальное положение карбюратора с воздухоочистителем; II - нормальное положение карбюратора без воздухоочистителя; III - карбюратор повернут на 180° в горизонтальной плоскости, воздухоочиститель отсутствует

При повороте карбюратора на 180° его камеры начинают питать смесью другие цилиндры. Поэтому изменение характера распределения смеси по камерам карбюратора при повороте его на 180° указывает на то, что причины различия составов смеси по камерам заложены в самом карбюраторе (рис. 43, б). Это подтвердилось и результатами проверки данного карбюратора на безмоторной установке.

Таким образом, проведенные опыты показывают, что неравномерное распределение смеси по цилиндрам, питающимся от одной камеры карбюратора, зависит от конструкции карбюратора и впускной трубы. В связи с различной работой камер карбюратора и в связи с тем, что целью исследования было изучение явлений, происходящих во впускном тракте, в дальнейшем результаты экспериментов выражаются только степенью неравномерности распределения смеси по цилиндрам, питающимся от одной камеры карбюратора, относительно состава смеси, приготовляемой соответствующей камерой.

Влияние конструкции впускной трубы на распределение смеси по цилиндрам, питающимся от одной камеры карбюратора

Рассмотрев конструктивную схему впускной трубы опытного двигателя (см. рис. 36), можно сделать следующие выводы.

В каждой секции впускной трубы зона разделения входного патрубка на подводящие патрубки асимметрична относительно разделительной плоскости NN, так как ось входного патрубка расположена к общей оси подводящих патрубков под углом 84,5°.

Плоскость крепления карбюратора расположена перпендикулярно оси входных патрубков и, следовательно, не параллельна оси подводящих патрубков. Угол наклона плоскости к осям подводящих патрубков составляет 5,5°.

Можно предположить, что причинами неравномерного распределения смеси являются асимметрия зоны разделения и непараллельность плоскости крепления карбюратора осям подводящих патрубков.

Возможность же образования неравномерности распределения смеси вследствие цикличности поступления ее в отдельные цилиндры исключается, так как при данной схеме впускного тракта и принятом порядке работы цилиндров (1 - 3 - 4 - 2) промежутки времени между тактами всасывания в цилиндрах, питающихся из одной общей секции впускной трубы, одинаковы.

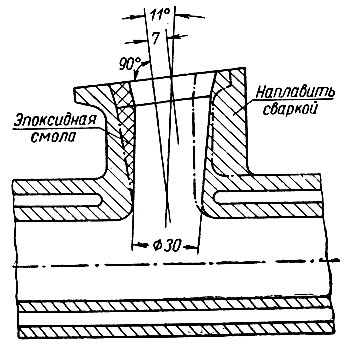

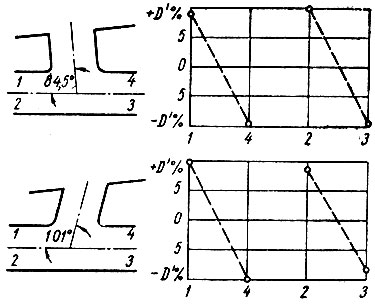

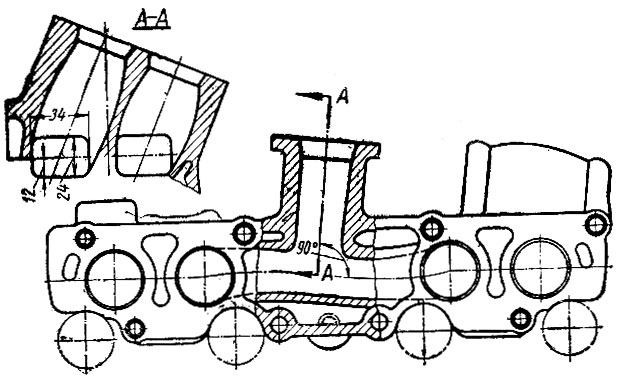

Рис. 44. Впускная труба для определения влияния на распределение смеси ассимметрии зон разделения

Для проверки влияния на распределение смеси асимметрии зон разделения входных патрубков впускной трубы оси входных патрубков одной из опытных труб последовательно располагались по отношению к осям подводящих патрубков под углом 84,5°, 90°, 95,5° и 101°. При этом взаимная ориентация плоскости крепления карбюратора и осей подводящих патрубков оставалась неизменной. Изменение положения осей входных патрубков осуществлялось нанесением на соответствующие поверхности эпоксидной смолы с последующей обработкой (рис. 44).

Как видно из результатов испытаний, при изменении угла между осями входных и подводящих патрубков в пределах 84,5° - 101° степень неравномерности распределения смеси оставалась практически постоянной (рис. 45). Следовательно, в исследуемом двигателе взаимное расположение осей входных и подводящих патрубков впускной трубы и связанная с этим асимметрия зоны разделения не влияют на распределение смеси по цилиндрам.

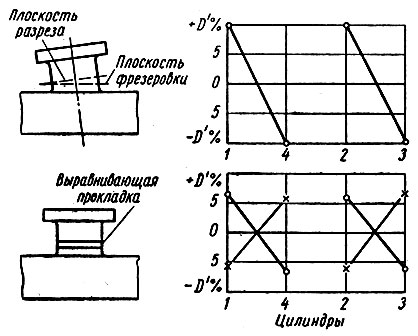

Проверка влияния взаимного положения плоскости крепления карбюратора и осей подводящих патрубков на распределение смеси осуществлялась при помощи впускной трубы, у которой плоскость крепления карбюратора располагалась параллельно осям подводящих патрубков.

Рис. 45. Влияние асимметрии зон разделения входных патрубков впускной трубы на подводящие на распределение смеси по цилиндрам, питающимся от одной камеры карбюратора (n = 2600 об/мин, полная нагрузка)

Для этого у первоначально спроектированной трубы был срезан блок входных патрубков и плоскость среза была профрезерована под соответствующим углом. Блок входных патрубков соединялся с корпусом трубы винтами (рис. 46). Для сохранения неизменной длины входных патрубков между блоком входных патрубков и корпусом трубы была установлена выравнивающая прокладка. Неровности на стыках устранялись с помощью эпоксидной смолы. Форма отдельных сечений входных патрубков была восстановлена последующей обработкой. Таким образом, одновременно с устранением непараллельности плоскости крепления карбюратора осям подводящих патрубков была устранена и асимметрия зон разделения входных патрубков.

Сопоставление результатов испытаний изготовленной трубы с результатами, полученными с той же трубой, но в исходном ее состоянии, показывает, что степень неравномерности распределения смеси по цилиндрам, питающимся от одной камеры карбюратора, уменьшилась с 20 - 21 до 12 - 13% (рис. 46). Сопоставление же характера и степени неравномерности распределения смеси при нормальном положении карбюратора и карбюраторе, повернутом на 180°, при использовании измененной трубы показывает, что в этом случае неравномерное распределение смеси обусловлено конструктивными особенностями карбюратора, так как при изменении положения карбюратора характер неравномерности меняется на обратный при практически той же степени неравномерности.

Рис. 46. Влияние взаимного положения плоскости крепления карбюратора и осей подводящих патрубков на распределение смеси по цилиндрам, питающимся от одной камеры карбюратора (n = 2600 об/мин полная нагрузка): 0 - карбюратор в нормальном положении; х - карбюратор повернут на 180°

Результаты этих опытов с учетом результатов, полученных при проверке влияния на распределение смеси асимметрии зон разделения входных патрубков на подводящие, дают основание сделать вывод, что единственной конструктивной особенностью впускной трубы опытного двигателя, с которой связана неравномерность распределения смеси по цилиндрам, питающимся от одной камеры карбюратора, является непараллельное расположение плоскости крепления карбюратора и осей подводящих патрубков. Вследствие указанной непараллельности нижняя поверхность зоны разделения каждой секции впускной трубы оказывается не перпендикулярной к направлению потока смеси, заданному диффузорами карбюратора, а наклоненной в сторону заднего цилиндра. Очевидно, что при этом создаются благоприятные условия для отбрасывания большей части жидкой фазы топлива, находящейся в потоке смеси, в сторону задних цилиндров, т. е. в сторону тех цилиндров, которые по исходной характеристике оказались с более богатой смесью.

В то же время непараллельное расположение плоскости крепления карбюратора и осей подводящих патрубков означает, что условия входа смеси в передние и задние подводящие патрубки различны (при входе в передние патрубки смесь меняет направление на 95,5°, в то время как при входе в задние патрубки изменение направления смеси происходит в пределах лишь 84,5°). Если предположить, что на стенках входного патрубка образуется повышенное количество пленки жидкого топлива, то поступление в задние цилиндры более богатой смеси опять-таки кажется естественным, так как в этих условиях большее количество пленки будет поступать в задние подводящие патрубки.

Чтобы определить, что именно во впускной трубе двигателя оказывает решающее влияние на распределение смеси, был поставлен следующий опыт. На нижних поверхностях зон разделения разборной трубы при помощи эпоксидной смолы были изготовлены разделительные гребни, вершины которых располагались строго в плоскости осей диффузоров карбюратора. Естественно, что эти гребни исключали возможность отбрасывания жидкой фазы топлива в сторону задних подводящих патрубков, оставляя неодинаковыми условия входа смеси в передние и задние подводящие патрубки. Результаты испытаний разборной трубы до и после изготовления гребней представлены на рис. 47. Как видно из приведенных данных, разделительные гребни снижают степень неравномерности распределения смеси по цилиндрам, питающимся от одной камеры карбюратора, с 18 - 20 до 9 - 11%. Сопоставление характера и степени неравномерности, получающейся в этом случае при нормальном положении карбюратора и при карбюраторе, повернутом на 180° в горизонтальной плоскости, показывает, что вся неравномерность вызывается только особенностями конструкции карбюратора.

Рис. 47. Влияние разделительного гребня па нижней поверхности зоны разделения на распределение смеси по цилиндрам, питающимся от одной камеры карбюратора (n = 2600 об/мин; полная нагрузка): о - карбюратор в нормальном положении; х - карбюратор повернут на 180°

Таким образом, проведенные опыты дают основания полагать, что причиной отрицательного влияния впускной трубы опытного двигателя на распределение смеси по цилиндрам, питающимся от одной камеры карбюратора, является неперпендикулярное расположение нижней поверхности зоны разделения трубы к направлению потока смеси, заданному диффузорами карбюратора.

Влияние конструкции карбюратора на распределение смеси по цилиндрам, питающимся из одной секции впускной трубы

Рассматривая конструктивную схему исследуемого опытного карбюратора с точки зрения возможного влияния отдельных его элементов на распределение смеси по цилиндрам, питающимся из одной общей секции впускной трубы (рис. 48), можно отметить следующее.

Воздушная камера карбюратора асимметрична относительно разделительной плоскости зон разделения, так как имеет одностороннее расположение воздушной заслонки и уступ в плоскости разъема крышки и корпуса карбюратора.

Зона диффузоров карбюратора практически симметрична относительно разделительной плоскости.

Направление истечения топлива из трубчатых распылителей главной дозирующей системы существенно отличается от направления главного воздушного потока.

Направление истечения топлива из распылителей вспомогательных систем насоса-ускорителя и холостого хода (в использовавшемся карбюраторе специальная система экономайзера отсутствовала) не анализировалось. Это объясняется тем, что все исследование проводилось на установившихся режимах работы двигателя, т. е. в условиях бездействия системы насоса-ускорителя. Кроме того, истечение топлива из распылителей насоса-ускорителя происходило в направлении разделительной плоскости, поэтому влияние этой системы на распределение смеси и при ее работе мало вероятно. Вполне удовлетворительное распределение смеси по цилиндрам, питающимся от одной камеры карбюратора, на режимах малых нагрузок двигателя, т. е. на режимах, обеспечиваемых в основном системой холостого хода, давало основание полагать, что искомая причина отрицательного влияния карбюратора на распределение смеси заложена не в этой системе.

Дроссельная заслонка каждой камеры карбюратора расположена на отдельной оси. Оси, привод которых сблокирован, параллельны между собой и перпендикулярны разделительной плоскости зон разделения входных патрубков впускной трубы на подводящие. Такое расположение осей обеспечивало наиболее благоприятные, с точки зрения распределения смеси, условия прохождения смесью зоны смесительной камеры.

Проведенный анализ позволяет предположить, что отрицательное влияние использовавшегося карбюратора на распределение смеси по цилиндрам, питающимся от одной камеры карбюратора, могло быть обусловлено и асимметрией воздушной камеры карбюратора и направлением истечения топлива из распылителей главной дозирующей системы. Поэтому эксперименты по определению влияния конструктивных особенностей карбюратора на распределение смеси проводились при последовательном изменении в первую очередь этих факторов. В экспериментах использовалась описанная выше впускная труба с плоскостью крепления карбюратора, параллельной осям подводящих патрубков, т. е. труба, которая сама по себе обеспечивает равномерное распределение смеси. Поэтому полученная при этих экспериментах степень неравномерности распределения смеси характеризует влияние только особенностей конструкции карбюратора.

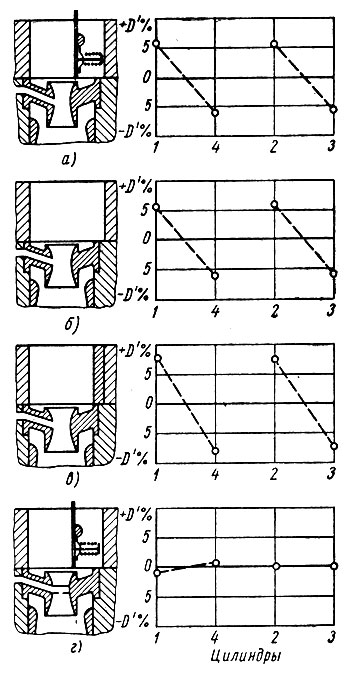

Рис. 48. Определение конструктивных особенностей карбюратора, влияющих на распределение смеси по цилиндрам, питающимся из одной секции впускной трубы (n = 2600 об/мин. полная нагрузка): а - карбюратор в исходном состоянии; б - карбюратор без воздушной заслонки; в - карбюратор с симметричными воздушными камерами (безвоздушной заслонки); г - карбюратор с экспериментальными распылителями

Для определения влияния на распределение смеси воздушной заслонки карбюратора были проведены сравнительные испытания с воздушной заслонкой и без нее. Как видно из результатов испытаний, отсутствие воздушной заслонки не оказало никакого влияния на распределение смеси (рис. 48, а и б).

С помощью эпоксидной смолы была полностью устранена асимметрия воздушной камеры карбюратора. Однако это не уменьшило степень неравномерности распределения смеси, а даже несколько увеличило ее (рис. 48, б и в).

Проверить влияние на распределение смеси направления истечения топлива из распылителей главной дозирующей системы принципиально можно двумя способами. Первый способ - изменение направления истечения топлива из того же распылителя поворотом мостика, включающего малый диффузор и распылитель, вокруг собственной оси, второй - изменение условия истечения топлива путем изменения конструкции распылителя.

Очевидно, что второй способ более целесообразен, так как при этом появляется возможность не только проверить влияние направления истечения топлива на распределение смеси, но и создать конструкцию распылителя, обеспечивающего равномерное распределение смеси. С этой целью в малые диффузоры карбюратора после предварительного удаления выступающей части распылителей вставлялись трубки 3х4 мм. Один конец каждой трубки совмещался с топливными каналами, другой оказывался закрытым противоположной стенкой диффузора. На боковой поверхности трубок, обращенной к дроссельной заслонке, просверливалось отверстие диаметром 2 мм.

Очевидно, что при такой конструкции распылителей направление истечения топлива в карбюраторе совпадало с направлением воздушного потока и при этом распределение смеси по цилиндрам, питающимся от одной секции спускной трубы, оказалось практически идеальным (рис. 48, г).

Проведенные эксперименты показали, что отрицательное влияние опытного карбюратора на распределение смеси по цилиндрам, питающимся из одной общей секции впускной трубы, является следствием конструктивных особенностей распылителей главной дозирующей системы. Сущность отрицательного влияния, по-видимому, заключалась в несовпадении направления истечения топлива с направлением воздушного потока в карбюраторе, в результате чего распределение топлива по сечению потока смеси, выходящей из карбюратора, оказывалось неравномерным.

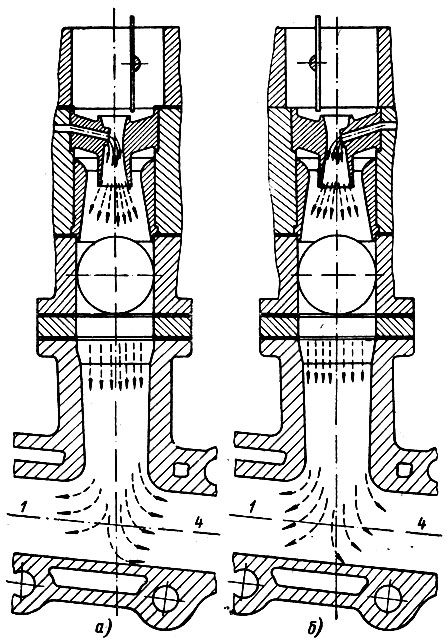

Причины образования неравномерности распределения смеси по цилиндрам, питающимся от одной камеры карбюратора

Проведенное исследование впускного тракта опытного двигателя дало возможность определить элементы системы впуска, которые влияют на распределение смеси. Характер явлений, происходящих во впускном тракте двигателя, вызывающих количественную неравномерность распределения смеси по цилиндрам, можно описать, если воспользоваться конструктивной схемой участка одной из секций впускного тракта, состоящего из карбюратора, входного патрубка и зоны разделения впускной трубы на подводящие патрубки (рис. 49, а).

Вследствие истечения топлива из распылителей главной дозирующей системы, асимметричного по отношению к потоку воздуха, входящему в диффузор карбюратора, распределение топлива по поперечному сечению потока смеси оказывается неравномерным. Часть потока, перемещающаяся вдоль задней стенки смесительной камеры карбюратора (напротив распылителя), обогащена топливом по сравнению с частью потока, перемещающейся вдоль передней стенки.

При работе двигателя с полностью открытыми дроссельными заслонками неравномерность распределения топлива по сечению потока смеси сохраняется не только непосредственно за карбюратором, но и к моменту поступления смеси в зону разделения входного патрубка впускной трубы на подводящие. Следовательно, по условиям смесеобразования в карбюраторе к заднему подводящему патрубку поступает смесь более богатая, чем к переднему.

Капли распыленного, но не испарившегося топлива, находящиеся в общем потоке смеси, по инерции достигают нижней поверхности зоны разделения, которая наклонена в сторону заднего подводящего патрубка по отношению к направлению движения потока, заданному диффузорами карбюратора. Поэтому капли жидкого топлива, попадая на нижнюю поверхность зоны разделения, отклоняются в сторону заднего подводящего патрубка (отклонению капель, вероятно, может способствовать и динамика разделения паро-воздушной части смеси у наклонной стенки). Это вызывает дополнительное обогащение задней части потока смеси, попавшей в зону разделения входных патрубков на подводящие.

Рис. 49. Конструктивная (схема участка секции впускного тракта: а - при нормальной установке карбюратора; б - при карбюраторе, повернутом на 180°

С прикрытием дроссельной заслонки поток смеси отбрасывается к стенке входного патрубка, что улучшает условия подогрева смеси. В зазоре, образующемся между стенкой смесительной камеры и прикрытой заслонкой, начинается процесс вторичного распыливания и перемешивания топлива с воздухом, а за дроссельной заслонкой улучшаются условия испарения распыленного топлива вследствие увеличения турбулентности потока смеси, падения давления и повышения температуры смеси. Так как ось дроссельной заслонки расположена перпендикулярно разделительной плоскости зоны разделения, перераспределение топлива при прикрытии заслонки происходит только в направлении разделительной плоскости и поэтому не может ухудшить распределения топлива между передней и задней частями потока горючей смеси, выходящей из карбюратора и поступающей в зону разделения. По мере прикрытия дроссельной заслонки, вследствие уменьшения инерции общего потока смеси во входном патрубке, отклонение капель жидкого топлива, находящихся в потоке смеси, под действием нижней поверхности зоны разделения также уменьшается. Все это в опытном двигателе приводило к улучшению распределения смеси по цилиндрам, питающимся от одной камеры карбюратора при прикрытии дроссельной заслонки.

Проанализируем результаты основных экспериментов, проведенных на опытном двигателе.

1. Выключение подогрева впускной трубы ухудшает распределение смеси по цилиндрам, питающимся от одной камеры карбюратора, при работе двигателя на режимах частичных нагрузок (см. рис. 42). Это происходит от того, что прикрытая дроссельная заслонка отбрасывает поток смеси к стенке впускного тракта. Так как стенка в данном случае оказывается не подогреваемой, температура ее понижается и создаются условия для образования на стенке большого количества пленки жидкого топлива. При этом вследствие неравномерного распределения топлива по сечению потока смеси, поступающей к дроссельной заслонке, распределение пленки по поверхности стенки будет также неравномерным - большее количество пленки будет образовываться на той части стенки, которая примыкает к заднему подводящему патрубку. Такая неравномерность распределения пленки по поверхности стенки вызывает неравномерное распределение смеси между передними и задними цилиндрами.

2. Поворот карбюратора на 180° в горизонтальной плоскости обеспечивает поступление в отдельные цилиндры, питающиеся из одной общей секции впускного тракта, смеси одинакового состава (см. рис. 43). Это объясняется тем, что при повороте карбюратора на 180° задняя стенка смесительной камеры (напротив распылителя) располагается над передней стенкой входного патрубка впускной трубы (см. рис. 49, б). Поэтому при перемещении общего потока смеси в зону разделения входного патрубка на подводящие обогащенная часть потока попадает к подводящему патрубку переднего цилиндра. Под действием наклонной нижней поверхности зоны разделения большая часть капель жидкого топлива, находящихся в потоке смеси, отбрасывается к подводящему патрубку заднего цилиндра. Тем самым состав смеси в отдельных участках зоны разделения выравнивается, и смесь по цилиндрам, питающимся от одной камеры карбюратора, распределяется практически равномерно.

3. Изменение взаимного положения осей входных и подводящих патрубков впускной трубы не оказывает практически никакого влияния на распределение смеси по цилиндрам, питающимся от одной камеры карбюратора (см. рис. 45). Здесь необходимо иметь в виду, что во впускной трубе опытного двигателя входные патрубки довольно короткие, поэтому изменение взаимного расположения осей входных и подводящих патрубков в исследованных пределах не могло существенно изменить характер распределения топлива по сечению потока смеси, поступающей в зону разделения. Поэтому, ввиду того что факторы, определяющие распределение смеси в опытном двигателе (асимметричное истечение топлива в карбюраторе и непараллельное расположение плоскости крепления карбюратора и нижней поверхности зоны разделения), сохранялись неизменными, степень неравномерности распределения смеси при изменении угла между осями входных и подводящих патрубков от 84,5° до 101° оставалась практически постоянной.

4. Распределение смеси по цилиндрам, питающимся из одной общей секции впускного тракта, зависит только от конструктивных особенностей карбюратора как при использовании впускной трубы с параллельным расположением плоскости крепления карбюратора и осей подводящих патрубков (см. рис. 46), так и при использовании впускной трубы с разделителями на нижней поверхности зоны разделения входного патрубка на подводящие (см. рис. 47).

При использовании впускной трубы с параллельным расположением плоскости крепления карбюратора и осей подводящих патрубков нижняя поверхность зоны разделения входного патрубка на подводящие оказывается перпендикулярной направлению потока смеси, заданному диффузорами карбюратора, что исключает перераспределение жидкой фазы топлива в потоке горючей смеси, поступившей в зону разделения, относительно разделительной полости. Поэтому характер и степень неравномерности распределения смеси по цилиндрам, питающимся от одной камеры карбюратора, целиком определяются характером распределения топлива по сечению потока смеси, поступающей в зону разделения, что, в свою очередь, зависит от условий образования горючей смеси в карбюраторе. При нормальном положении опытного карбюратора в зону разделения поступает поток смеси, часть которого, обращенная к заднему подводящему патрубку, обогащена топливом. Поэтому более богатая смесь оказывается в задних цилиндрах. При повороте карбюратора на 180° в горизонтальной плоскости, когда обогащенная часть потока оказывается у начала переднего подводящего патрубка, более богатая смесь поступает уже в передние цилиндры. При замене первоначально спроектированных распылителей опытного карбюратора на распылители, обеспечивающие истечение топлива в направлении потока воздуха, распределение топлива по сечению потока смеси, входящей в зону разделения входного патрубка на подводящие, оказывается равномерным, а состав смеси, поступающей в передние и задние цилиндры двигателя, одинаковым (см. рис. 48, г).

Гребень на нижней поверхности впускной трубы меняет условия разделения потока смеси по подводящим патрубкам. Часть жидкой фазы топлива, оказавшаяся по одну сторону гребня, уже не может попасть в противоположный патрубок впускной трубы. Поэтому и в этом случае характер и степень неравномерности распределения смеси по цилиндрам, питающимся от одной камеры карбюратора, зависят только от условий смесеобразования в карбюраторе.

5. Повышенные концентрации ТЭС наблюдаются в задних цилиндрах двигателя (см. рис. 40).

Для объяснения этих результатов еще раз подчеркнем, что поступление в задние цилиндры двигателя смеси, более богатой, чем в передние, обусловлено асимметричным истечением топлива из трубчатых распылителей главной дозирующей системы карбюратора и воздействием наклонной к направлению потока смеси нижней поверхности зоны разделения на распределение жидкой фазы топлива по подводящим патрубкам. Асимметрия истечения топлива в карбюраторе вызывает неравномерное распределение по поперечному сечению потока смеси топлива в целом. Поэтому часть потока смеси, поступающая к началу заднего подводящего патрубка, оказывается обогащенной жидкой и паровой фазами топлива. При этом вследствие малой длины входных патрубков соотношение отдельных фаз топлива в различных точках сечения потока смеси, поступающей в зону разделения, вероятно, примерно одинаково.

Наклонная нижняя поверхность зоны разделения вызовет отклонение в сторону заднего подводящего патрубка прежде всего жидкой фазы топлива, потому что она обладает большой инерционностью. В результате этого происходит перераспределение жидкой фазы топлива в потоке смеси, и в задний подводящий патрубок поступает смесь с большим не только абсолютным, но и относительным количеством жидкой фазы. Так как основная масса антидетонатора ТЭС остается именно в жидкой фазе топлива, то общая его концентрация в топливе, поступающем в задние цилиндры, оказывается выше, чем в топливе, поступающем в передние цилиндры двигателя.

Способы обеспечения равномерного распределения смеси по цилиндрам опытного двигателя, питающимся от одной камеры карбюратора

Причиной неравномерного распределения топлива в потоке смеси являлось истечение топлива из распылителей главной дозирующей системы, асимметричное направлению воздушного потока в карбюраторе. Последнее определялось конструкцией распылителей и способствовало образованию неравномерности распределения смеси по цилиндрам, питающимся из одной общей секции впускной трубы.

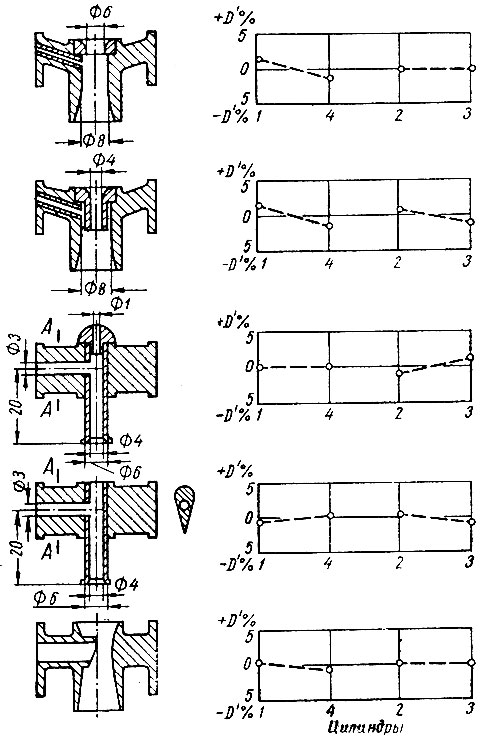

В ходе исследования были найдены различные конструкции распылителей, обеспечивающие равномерное распределение топлива по сечению потока смеси за карбюратором и равномерное распределение смеси по цилиндрам, питающимся из одной общей секции впускной трубы соответствующей конструкции. Конструктивные схемы некоторых из этих распылителей и результаты их испытаний представлены на рис. 50. При испытаниях использовалась впускная труба с параллельным расположением плоскости крепления карбюратора и осей подводящих патрубков.

Рис. 50. Конструктивные схемы распылителей, обеспечивающих удовлетворительное распределение смеси по цилиндрам

Единственной конструктивной особенностью впускной трубы опытного двигателя, вызывавшей неравномерное распределение смеси по цилиндрам, являлось непараллельное расположение плоскости крепления карбюратора и осей подводящих патрубков. В процессе исследования были созданы некоторые конструкции впускных труб, равномерно распределяющих смесь по цилиндрам в каждой секции трубы.

Так, было показано, что в случае применения впускной трубы с параллельным расположением плоскости крепления карбюратора и осей подводящих патрубков (см. рис. 46) распределение смеси по цилиндрам зависит только от карбюратора. В комплекте с карбюратором, обеспечивающим равномерное распределение топлива по поперечному сечению выходящего из него потока смеси, эта труба распределяет смесь по цилиндрам равномерно. Однако использование такой трубы в условиях наклонного расположения двигателя на автомобиле невозможно, так как в этом случае карбюратор оказался бы наклоненным назад на 5,5°.

Выше было показано, что и при использовании впускной трубы с гребнями в зонах разделения (см. рис. 47) распределение смеси по цилиндрам также зависит только от карбюратора. Вполне вероятно, что в комплекте с карбюратором, равномерно распределяющим топливо по поперечному сечению выходящего из него потока смеси, эта труба давала бы возможность получать равномерное распределение смеси по цилиндрам. Однако введение таких гребней на нижней поверхности зоны разделения входного патрубка нежелательно. Гребни препятствуют перераспределению жидкой фазы топлива и, следовательно, всякая асимметрия ее распределения по сечению потока относительно разделительной плоскости будет вызывать неравномерное распределение смеси по цилиндрам. Кроме того, гребни повышают требования к качеству изготовления впускной трубы, так как всякое смещение разделительного гребня от разделительной плоскости будет дополнительно создавать условия для неравномерного распределения смеси.

Итак, рассмотренные конструкции впускных труб имеют недостатки.

Первоначальный вариант впускной трубы вызывал неравномерное распределение смеси только вследствие того, что нижняя поверхность зоны разделения оказалась наклонной к направлению потока смеси, входящего в зону разделения. Нижнюю поверхность зоны разделения следовало бы расположить перпендикулярно осям диффузоров карбюратора, определяющим направление потока смеси. Тем самым причина, вызывающая перераспределение топлива в потоке смеси, была бы устранена и были бы созданы условия для равномерного распределения смеси по цилиндрам.

Рис. 51. Моделирование зоны разделения на разборной трубе

Однако по компоновочным и производственным соображениям взаимное расположение плоскости крепления карбюратора и выходных отверстий подводящих патрубков во впускной трубе должно было остаться неизменным. В связи с этим необходимо было, чтобы оси подводящих патрубков были параллельны плоскости крепления карбюратора хотя бы на участке зоны разделения. Для экспериментальной проверки предлагаемого способа в разборной трубе форма подводящих каналов была изменена, как показано на рис. 51. При этом основное. условие - перпендикулярность нижней поверхности зоны разделения осям диффузоров карбюратора - было строго соблюдено.

Результаты сравнительных испытаний разборной трубы с измененными таким образом каналами и исходной опытной впускной трубы, проведенных без подогрева смеси, представлены на рис. 52 (при испытаниях использовался карбюратор с первоначальным вариантом распылителей). Как видно из рис. 52, а, во всем диапазоне изменения нагрузки двигателя распределение смеси при разборной трубе (кривые II) значительно лучше, чем при исходной трубе (кривые I). Особенно это заметно при нагрузке 100% Ne, когда степень неравномерности составляет 20% при использовании исходной трубы и 8 - 9% при использовании разборной трубы. Испытания с карбюратором, повернутым на 180° в горизонтальной плоскости (рис. 52, б, кривые III) показали, что при использовании разборной трубы неравномерное распределение смеси по цилиндрам при полной и частичной нагрузках связано только с особенностями конструкции карбюратора.

Рис. 52. Неравномерность распределения смеси по цилиндрам (n = 2600 об/мин): I - с впускной трубой в исходном состоянии; II - с разборной впускной трубой и моделированной зоной разделения в соответствии с рис. 51; III - с разборной впускной трубой и моделированной зоной разделения, с карбюратором, повернутым на 180°; 1 - 4 - цилиндры

Проведенные эксперименты показали, что, изменяя направление осей подводящих патрубков в зоне разделения, отрицательное влияние впускной трубы опытного двигателя на распределение смеси по цилиндрам можно полностью устранить при сохранении неизменными внешней формы трубы, ее габаритов, способа крепления к головке блока и взаимного расположения плоскости крепления карбюратора и выходных отверстий подводящих патрубков. При этом для сохранения неизменной площади поперечного сечения подводящих патрубков последние в зоне разделения и на некотором расстоянии от нее могут быть выполнены прямоугольными. На рис. 53 представлен соответствующий вариант конструкции впускной трубы.

Рис. 53. Измененная впускная труба с прямоугольным сечением подводящих патрубков в зоне разделения

Улучшение показателей работы опытного двигателя

Результаты проведенного исследования показали, что, несколько изменив первоначально спроектированные для опытного двигателя конструкции карбюратора и впускной трубы, можно добиться практически равномерного распределения смеси по цилиндрам, питающимся от одной камеры карбюратора, как по количественному соотношению топлива и воздуха в смеси, так и по качеству топлива, входящего в смесь.

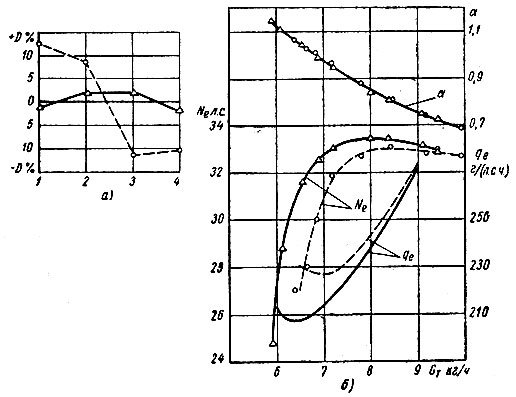

Для определения максимально возможного увеличения мощности и улучшения топливной экономичности опытного двигателя и целесообразности изменения конструкции элементов системы впуска были проведены сравнительные испытания. На основном режиме исследования при 2600 об/мин и полной нагрузке были сняты две регулировочные характеристики двигателя по составу смеси с подбором оптимального угла опережения зажигания на каждой точке. Одна из характеристик снималась при исходном состоянии системы впуска, когда максимальная степень количественной неравномерности распределения смеси достигала 24%, другая - с теми же карбюратором и впускной трубой, но карбюратор был повернут на 180° в горизонтальной плоскости, когда в результате взаимной компенсации явлений, вызывающих неравномерность распределения смеси, максимальная степень неравномерности не превышала 4% (рис. 54, а). Снятие обеих характеристик с одними и теми же отдельными элементами впускной системы (воздушный фильтр, карбюратор и впускная труба) позволило устранить возможность влияния на полученные результаты таких факторов, как качество распыливания топлива, условия подогрева смеси и т. п. Если еще учесть, что для исключения влияния атмосферных условий на точность опытов характеристики снимались в течение одного дня непосредственно одна за другой, то изменение показателей работы двигателя, наблюдающееся при изменении положения карбюратора, может быть объяснено только различным распределением смеси по цилиндрам.

Рис. 54. Регулировочные характеристики по составу смеси при количественной неравномерности распределения смеси 24 и 4% (n = 2600 об/мин, полная нагрузка): а - распределение горючей смеси по цилиндрам; б - регулировочные характеристики: О - исходное состояние системы впуска, Dmах = 24%; Δ - система впуска с повернутым корбюратором на 180°, Dmах = 4%

Как видно (рис. 54, б), уменьшение максимальной степени количественной неравномерности распределения смеси по цилиндрам с 24 до 4% на режиме полной нагрузки при 2600 об/мин увеличивает максимальную мощность опытного двигателя с 33 до 33,5 л. с., т. е. примерно на 1,5%, и уменьшает минимальный эффективный удельный расход топлива с 227 до 207 г/(л. с. ч.), т. е. на 9%. Снижение удельного расхода топлива, соответствующего максимальной мощности, происходит при этом на 7,5% [с 256 до 237 г/(л. с. ч.)]. Если вернуться к исходной характеристике неравномерности распределения смеси по цилиндрам опытного двигателя, то видно, что при работе двигателя с полной нагрузкой максимальная степень неравномерности распределения смеси относительно общего по двигателю состава смеси составляет 15 - 30% (см. рис. 38, а). Следовательно, приведенный пример показывает, что улучшение мощностных и экономических показателей опытного двигателя при 2600 об/мин вследствие улучшения распределения смеси может быть распространено на все скоростные режимы внешней характеристики.

Как уже отмечалось ранее, одним из последствий качественной неравномерности распределения смеси по цилиндрам двигателя является снижение реальной эффективности использования топливных присадок. Действительно, как видно из общей картины неравномерности распределения антидетонатора ТЭС по цилиндрам опытного двигателя в исходном состоянии, на тех режимах его работы, при которых наиболее вероятно возникновение детонации, в двух цилиндрах (первом и втором) оказывается топливо, концентрация антидетонатора в котором на 7 - 9% ниже, чем в исходном топливе, поступающем в карбюратор (см. рис. 40). Это означает, что реальная эффективность использования антидетонатора ТЭС в опытном двигателе с первоначально спроектированной системой впуска оказывается сниженной на 7 - 9%, так как при прочих равных условиях бездетонационную работу двигателя в целом будут определять цилиндры, в которые поступает топливо с наименьшей концентрацией антидетонатора. Изменяя конструкцию впускного тракта, можно добиться равномерного распределения антидетонатора по цилиндрам. Следовательно, в этом случае требуемое для двигателя октановое число топлива будет получено при уменьшенной на 7 - 9% исходной концентрации антидетонатора.

В соответствии с проведенными исследованиями была спроектирована и изготовлена измененная впускная труба, в основу конструкции которой положена схема, показанная на рис. 53.

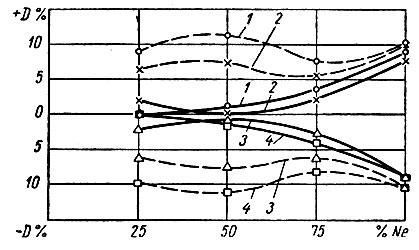

Распределение смеси по цилиндрам опытного двигателя, питающимся от одной камеры карбюратора, при использовании измененной впускной трубы представлено на рис. 55 а - д. Там же для сопоставления показано распределение смеси, полученное при исходном состоянии опытного двигателя, т. е. при использовании первоначального варианта опытной впускной трубы. Как видно из приведенных на рис. 55 данных, практически на всех тех исследованных режимах работы двигателя, на которых вообще наблюдалось неравномерное распределение смеси, степень неравномерности с измененной впускной трубой примерно в 2 раза меньше, чем с опытной. Установлено, что вся остающаяся при использовании измененной трубы неравномерность вызывается конструктивными особенностями первоначально спроектированного карбюратора, который использовался при этих экспериментах.

Проверка распределения ТЭС по цилиндрам опытного двигателя с измененной впускной трубой, проведенная на режимах полной нагрузки при n = 1400, 1800, 2200 и 2600 об/мин, показала, что в этом случае, несмотря на наличие некоторой количественной неравномерности распределения смеси (рис. 55), во все цилиндры двигателя поступает топливо с практически одинаковой концентрацией антидетонатора. Учитывая, что основная масса ТЭС в процессе смесеобразования остается в жидкой фазе топлива, равномерное распределение ТЭС по цилиндрам двигателя свидетельствует о том, что во все цилиндры поступает смесь с одинаковым соотношением паровой и жидкой фаз топлива. Другими словами, равномерное распределение ТЭС свидетельствует о том, что в опытном двигателе с измененной впускной трубой качественная неравномерность распределения смеси вообще отсутствует.

Рис. 55. Неравномерность распределения смеси по цилиндрам, питающимся от одной камеры карбюратора: --- опытная впускная труба в исходном состоянии; - измененная впускная труба; 1 - 4 - цилиндры

Для определения улучшения мощностных и экономических показателей двигателя при замене первоначального варианта впускной трубы на измененную были проведены сравнительные регулировочные испытания двигателя при последовательном использовании этих труб в комплекте с одним и тем же образцом первоначально спроектированного карбюратора. Испытания проводились при п = 1800, 2600, 3400 и 4200 об/мин на режимах полной нагрузки, а при n = 2600 об/мин и на режимах частичных нагрузок, соответствующих 75, 50 и 25% от полной. В целях повышения надежности сопоставления получаемых результатов каждые две сравниваемые характеристики снимались в течение одного дня. Все характеристики были сняты с подбором оптимального угла опережения зажигания на каждой точке характеристики.

На рис. 56 представлены серии регулировочных характеристик двигателя при работе его на режимах полной нагрузки. Как видно, наполнение двигателя с обеими впускными трубами одинаковое. В соответствии с этим совпали и кривые коэффициента избытка воздуха. Из сопоставления кривых мощности видно, что при всех числах оборотов и во всем диапазоне изменения регулировки карбюратора мощность двигателя с измененной впускной трубой несколько выше, чем при использовании опытной впускной трубы. В соответствии с этим изменяются и удельные расходы топлива.

Таблица 4

Основные точки регулировочных характеристик опытного двигателя (рис. 56)

| Показатели | Впускная труба | Число оборотов двигателя в минуту | |||

| 1800 | 2600 | 3400 | 4200 | ||

| Максимальная мощность в л. с. | Опытная | 22,5 | 33,0 | 44,4 | 50,0 |

| Измененная | 22,8 | 33,4 | 44,8 | 50,3 | |

| Удельный расход топлива, соответствующий максимальной мощности, в г/(л. с. ч.) | Опытная | 250 | 257 | 258 | 269 |

| Измененная | 239 | 243 | 244 | 260 | |

| Минимальный удельный расход топлива в г/(л. с. ч.) | Опытная | - | 227 | 232 | 244 |

| Измененная | - | 213 | 221 | 237 | |

| Коэффициент избытка воздуха, соответствующий максимальной мощности | Опытная | 0,80 | 0,80 | 0,80 | 0,79 |

| Измененная | 0,84 | 0,83 | 0,83 | 0,82 | |

| Коэффициент избытка воздуха, соответствующий минимальному удельному расходу топлива | Опытная | - | 0,96 | 0,95 | 0,95 |

| Измененная | - | 1,01 | 0,99 | 0,98 | |

В табл. 4 приведены значения основных точек регулировочных характеристик опытного двигателя на полной нагрузке с опытной и измененной впускными трубами. Как видно из таблицы, замена опытной впускной трубы на измененную вызывает в среднем по всему диапазону изменения числа оборотов двигателя, увеличение мощности на 1 % и улучшение топливной экономичности примерно на 5%. Увеличение коэффициента избытка воздуха, соответствующего мощностной и экономической регулировкам, составляет при этом 4 - 5%.

Рис. 56. Регулировочные характеристики опытного двигателя по составу смеси (нагрузка полная): --- опытная впускная труба в исходном состоянии; - измененная впускная труба; 1 - n = 1800 об/мин; 2 - n = 2600 об/мин; 3 - n =3400 об/мин; 4 - n = 4200 об/мин

Представленные на рис. 57 результаты сравнительных испытаний опытного двигателя на нагрузочных режимах его работы при n = 2600 об/мин показывают, что расширение пределов эффективного обеднения смеси и улучшение топливной экономичности двигателя при переходе с опытной впускной трубы на измененную происходит в диапазоне изменения нагрузки от 100% до примерно 50% от максимальной, т. е. как раз в том диапазоне, где наблюдается и заметное улучшение распределения смеси. Минимальное значение эффективного удельного расхода топлива с измененной впускной трубой составляет 210 г/(л. с. ч.) против 224 г/(л. с. ч.), полученных с исходным вариантом впускной трубы.

Рис. 57. Регулировочные характеристики опытного двигателя по составу смеси на частичных нагрузках (n = 2600 об/мин): --- опытная впускная труба в исходном состоянии; - измененная впускная труба

В заключение необходимо подчеркнуть, что показанное на рис. 56 и 57 увеличение мощности и улучшение топливной экономичности опытного двигателя было достигнуто только в результате изменений конструкции впускной трубы. Дополнительный эффект от устранения неравномерности распределения смеси может быть получен после изменения конструкции распылителей главной дозирующей системы карбюратора.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'