Статический расчет

Проектный расчет

Исходные данные для расчета. Статический расчет усилителя нужно начинать с определения величины моментов сопротивления колес повороту у проектируемого автомобиля для различных дорожных условий, а затем правильно выбрать среди них расчетную величину.

В зависимости от дорожных условий можно выделить три наиболее характерных значения момента на поворотном кулаке:

- Максимальный момент, который нужно приложить к управляемым колесам для их поворота из одного крайнего положения в другое на сухом асфальте при полностью нагруженном автомобиле.

- Тот же момент, но при повороте управляемых колес на определенный угол, допускаемый упругой деформацией шин (до начала проскальзывания шины по дороге).

- Наиболее часто повторяющиеся значения момента относительно шкворней поворотных кулаков при движении автомобиля в нормальных дорожных условиях.

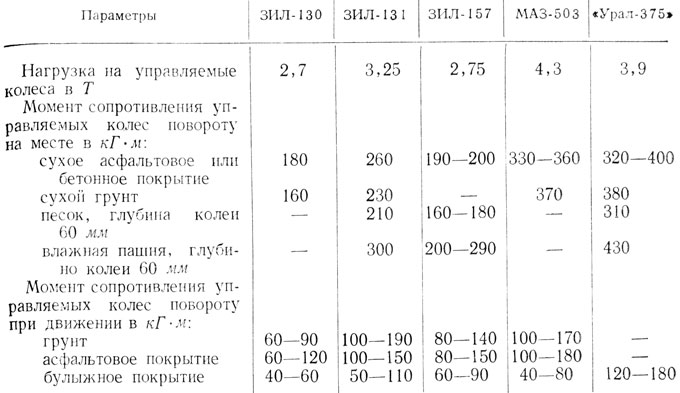

В табл. 3 приведены величины момента, сопротивления колес повороту для различных условий движения грузовых автомобилей. Как следует из табл. 3, момент, необходимый для поворота колес, достигает наибольших значений на месте на сухом асфальтобетонном покрытии. Сопротивление колес повороту в песчаной колее глубиной 6 см меньшее.

Таблица 3. Моменты сопротивления управляемых колес повороту в различных дорожных условиях (средние значения)

Мощный усилитель, позволяющий повернуть полностью управляемые колеса на месте, значительно облегчает управление автомобилем на всех режимах, но вызывает повышенный износ передних шин. Несмотря на это, усилители проектируют в основном так, чтобы управляемые колеса можно было легко повернуть на месте, не прилагая значительных усилий к рулевому колесу.

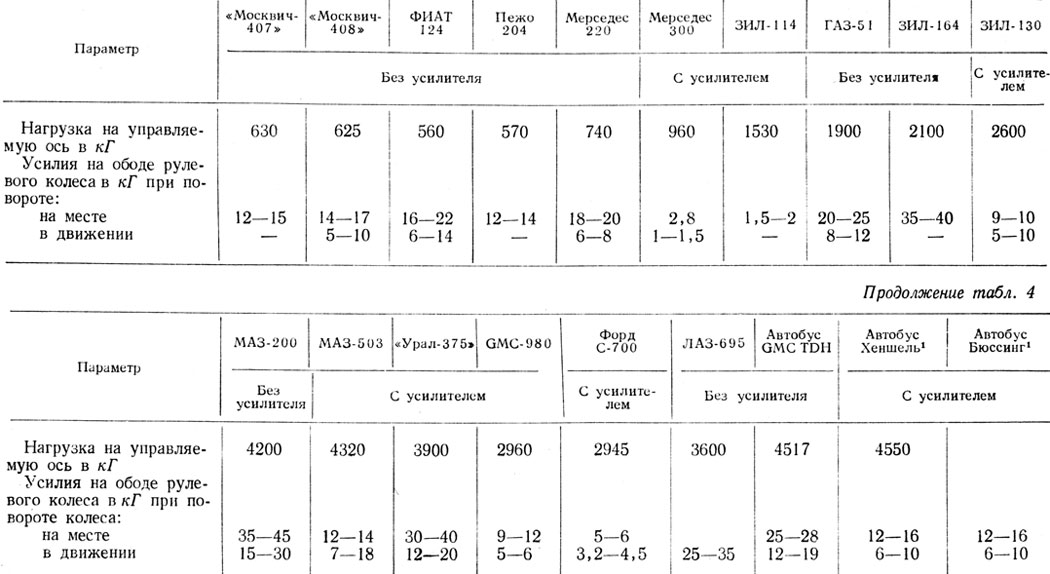

В табл. 4 приведены данные об усилиях на рулевом колесе для некоторых автомобилей, испытывавшихся в НАМИ. Кроме данных табл. 4, можно ориентироваться на рекомендации по этому вопросу, имеющиеся в работах [14, 15-17, 19].

Из табл. 4 следует, что усилители рассматриваемых автомобилей обеспечивают поворот управляемых колес на месте на асфальтовом покрытии с относительно небольшими усилиями на рулевом колесе. У американских легковых автомобилей эти усилия лежат в пределах 2,5 кГ, у грузовых - 5-12 кГ. У европейских автомобилей соответствующие усилия несколько выше. Для легковых автомобилей с усилителями оптимальным считается усилие 3-7 кГ, для грузовых 12-16 кГ.

Таблица 4. Усилия на ободе рулевого колеса, необходимые для поворота управляемых колес

1 (Городской большой вместимости.)

Результаты испытаний свидетельствуют [15] о том, что для немецких грузовых автомобилей указанные усилия при движении составляют 8-10 кГ.

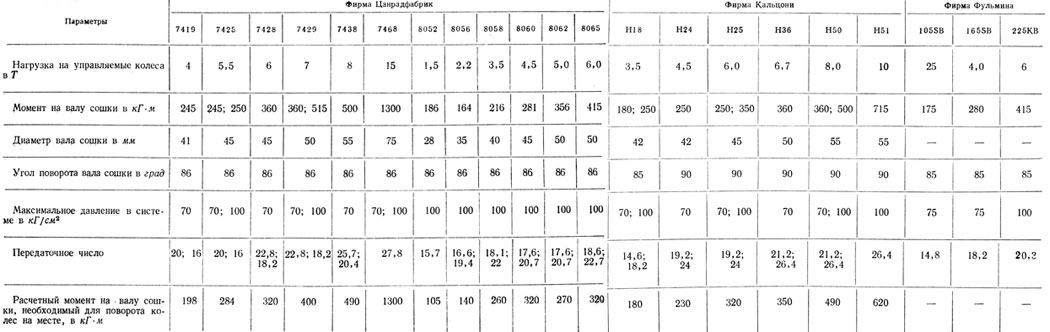

В табл. 5 приведены данные о моментах на валу сошек рулевых механизмов со встроенными гидроусилителями при максимальном давлении рабочей жидкости. Там же указаны соответствующие этим рулевым механизмом нагрузки на управляемых колесах, рекомендуемые фирмами, и приблизительные значения моментов (расчетных), необходимых для поворота на Месте управляемых колес автомобилей с соответствующей нагрузкой на переднюю ось.

Таблица 5. Основные данные гидромеханических рулевых механизмов зарубежных фирм

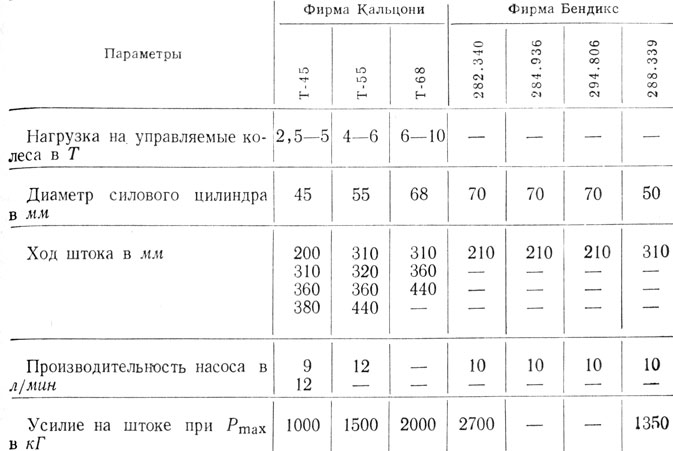

В табл. 6 приведены основные показатели усилителей, скомпонованных отдельно от рулевого механизма. Приведенные цифры показывают, что на американских и европейских автомобилях усилители обеспечивают поворот управляемых колес на месте без затруднения для водителя.

Таблица 6. Основные данные усилителей, сконструированных отдельно от рулевого механизма, фирм Кальцони и Бендикс

Итак, размеры усилителей легковых и грузовых автомобилей, а также автобусов должны выбираться таким образом, чтобы развиваемый усилителем на поворотных кулаках момент обеспечивал поворот управляемых колес на месте на сухом асфальте при приложении к рулевому колесу усилия, не затрудняющего водителя.

Оптимальным для легковых автомобилей является усилие 5-6 кГ для поворотов колес на месте и 2-3 кГ - в движении. При этом сохраняется еще достаточно хорошее чувство дороги и управляемые колеса возвращаются в нейтральное положение после поворотов.

На некоторых легковых автомобилях высокого класса применяются усилители с ограниченным реактивным действием, поэтому при поворотах колес на месте усилия на рулевом колесе Увеличиваются на немного по сравнению с усилиями при поворотах во время движения.

У грузовых автомобилей и автобусов усилия на рулевом колесе при максимальном давлении в системе не должны превышать 16 кГ. Выбранное таким образом из эксплуатационных соображений усилие обеспечивается реактивным действием и предварительным сжатием центрирующих пружин распределителя. Предварительное сжатие центрирующих пружин выбирают таким, чтобы при постепенном увеличении стабилизирующего момента на управляемых колесах рулевое колесо возвращалось в нейтральное положение, а усилитель не включался. Предварительное сжатие центрирующих пружин должно преодолевать силу трения в рулевом механизме. Можно использовать усилитель и без центрирующих пружин при наличии рулевого механизма с высоким обратным к. п. д.

При достаточно больших реактивных площадях рулевое колесо возвращается в нейтральное положение давлением в реактивных камерах, создаваемым при включении усилителя стабилизирующим моментом.

Для расчета площади реактивных элементов и предварительного сжатия центрирующих пружин необходимо знать два параметра - передаточное отношение рулевой пары и силу трения на валу сошки.

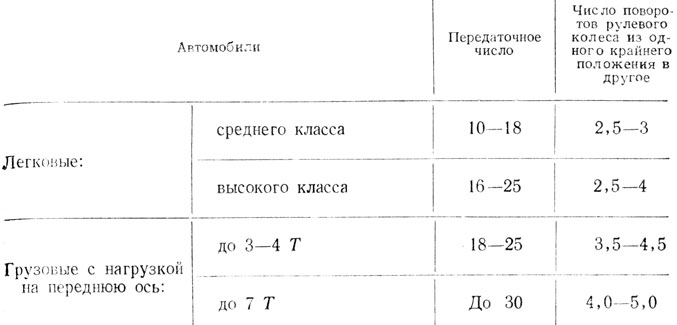

На американских легковых автомобилях [14] передаточные числа ip. м лежат в пределах 19,9-24, а в случае применения усилителя - 15-20. Общие передаточные числа рулевого управления при использовании усилителя находятся в пределах 16-22,4 и без усилителя 24,5-30,2. Английские данные совпадают с американскими.

Для легковых автомобилей с нагрузкой на переднюю ось 800-1200 кГ рекомендуется выбирать общее передаточное число в пределах 16-20, для грузовых автомобилей - в пределах 20-33.

На грузовых автомобилях производства ФРГ с нагрузкой на переднюю ось 3,5-7,5 Т установлены рулевые механизмы фирмы Цанрадфабрик с передаточным числом от 14,6 до 26,4, что соответствует общему передаточному числу рулевого управления 16-30.

В настоящее время наблюдается тенденция к снижению передаточного числа на автомобилях всех классов. Так, на автомобиле Ситроен SM (Франция) установлен рулевой механизм с передаточным числом 9,4.

Во всех случаях для автомобилей с небольшой нагрузкой на переднюю ось рекомендуются меньшие передаточные числа. Для автомобилей с очень высокой максимальной скоростью целесообразно выбирать большие передаточные числа.

Таблица 7. Рекомендуемые передаточные числа для автомобилей с усилителем

Анализ этих данных, а также результатов испытаний автомобилей на управляемость, проведенных в НАМИ, позволяет рекомендовать передаточные числа (общие), указанные в табл. 7.

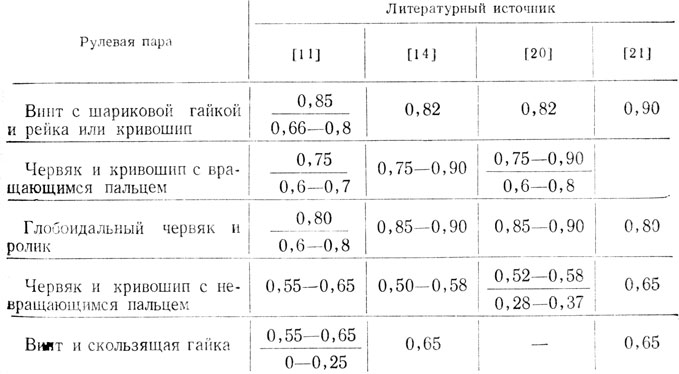

Данные о к. п. д. рулевых механизмов приведены в табл. 8.

Таблица 8. К. п. д.* рулевых механизмов различных типов

* (В числителе приведены значения прямого к. п. д., а в знаменателе - обратного.)

По результатам испытаний лаборатории рулевых управлений ЗИЛ к. п. д. рулевого механизма ЗИЛ-164 составляет 0,7-0,55.

В соответствии с техническими условиями Минского автозавода к. п. д. рулевого механизма автомобиля МАЗ-500 должно быть не менее 0,8.

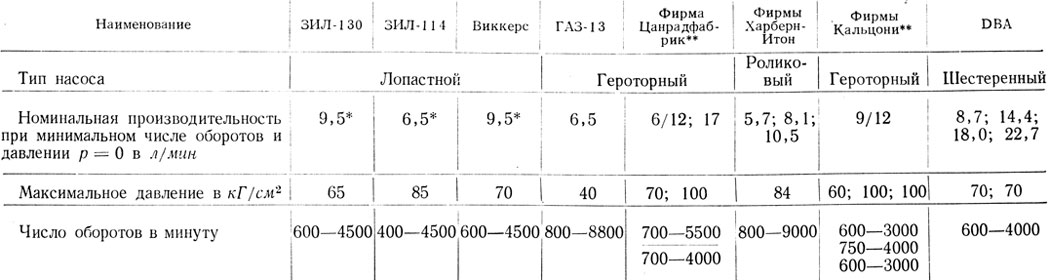

Кроме перечисленных параметров, для статического расчета усилителя надо знать максимальное давление, развиваемое насосом гидроусилителя. Данные о максимальных давлениях, развиваемых насосами гидроусилителя, приведены в табл. 9.

Таблица 9. Характеристики насосов гидроусилителей

* (Давление 55 кГ/см2.)

** (В числителе приведены данные насоса, устанавливаемого на легковые автомобили, а в знаменателе - на грузовые.)

Определение момента, необходимого для поворота управляемых колес на месте. На величину момента, необходимого для поворота управляемых колес в той или иной степени, влияют следующие величины:

- нагрузка на колеса;

- коэффициент трения шины о дорогу;

- размер и форма отпечатка шины на дороге, которые определяются давлением в шинах и конструкцией шины;

- боковая жесткость шины;

- радиус поворота управляемых колес;

- углы наклона шкворней и развала колес;

- момент трения в шкворнях и рулевом приводе.

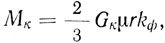

Существует несколько формул, которые учитывают все или часть перечисленных факторов. По формуле, предложенной Б. Е. Митиным, момент на поворотном кулаке

где Gк - нагрузка на колесо; μ - коэффициент трения верчения шины о дорогу; к = √(ab) (где a и b - оси эллипса отпечатка); kф - коэффициент, учитывающий влияние формы отпечатка, определяется по специальному графику.

К сожалению, коэффициент kф был получен Митиным Б. Е. только для одной шины, поэтому пользоваться данной формулой не представляется возможным.

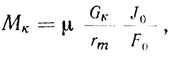

По формуле Я. Таборека [12]

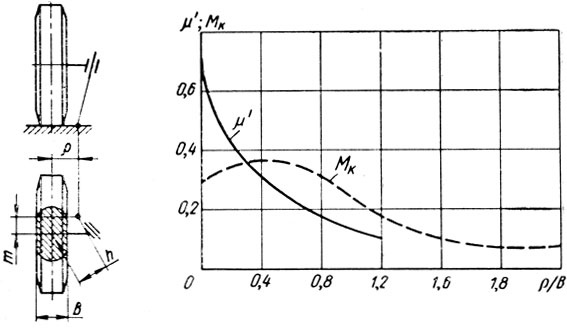

где μ' - приведенный коэффициент трения, который определяется в зависимости от отношения радиуса поворота колеса Q к ширине шины B (рис. 29);

(J0 - полярный момент инерции площади отпечатка шины на дороге; F0 - площадь отпечатка).

Рис. 29. Зависимость приведенного коэффициента трения μ' и момента сопротивления колес повороту от отношения ρ/B

Обычно неизвестны ни полярный момент инерции отпечатка шины на дороге, ни площадь отпечатка, поэтому и этой формулой пользоваться неудобно. В том случае, если σ2>>J0/F0, что бывает, когда проекция оси шкворня на дороге лежит за пределами отпечатка, радиусом инерции J0/F0 отпечатка можно пренебречь, положив h = σ.

Данные расчетов по этой формуле при σ2>>J0/F0 вполне удовлетворительно совпадают с экспериментальными.

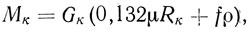

По формуле, предложенной М. И. Лысовым [9]:

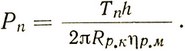

(1)

(1)где f - коэффициент сопротивления колес качению; Rк - наружный радиус колеса.

Формула (1) учитывает радиус шин, но не учитывает давления и упругих характеристик шин.

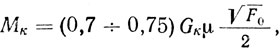

Формула А. С. Литвинова

(2)

(2)где 0,7-0,75 - эмпирический коэффициент.

Для расчета по формуле (2) необходимо знать зависимость площади отпечатка шины от нагрузки на нее.

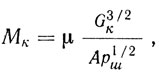

В соответствии с полуэмпирической формулой В. Е. Гуха [11]

(3)

(3)где A - эмпирический коэффициент; для обычных шин A = 2,1; pш - давление в шинах.

Формула (3) мало отличается от формулы (2).

Попытаемся выяснить, какой из приведенных формул еле дует пользоваться. В первую очередь необходимо выяснить, какие из семи перечисленных выше факторов, влияющих на вели чину момента, могут быть известны при проектном расчете.

Нагрузка на поворачиваемые колеса обычно задается техническим заданием и известна с точностью ±(5-10%). Коэффициент трения шины о дорогу известен. На сухом асфальтовом или бетонном покрытии от колеблется от 0,7 до 0,9. Размер отпечатка шины зависит от конструкции шины и давлений в ней По данным НАМИ [8], у шин легковых автомобилей при расчетной нагрузке давление на опорную поверхность близко давлении в шине. У шин грузовых автомобилей площадь отпечатка бывает больше и давление на опорную поверхность меньше, чем давление внутри шины. При уменьшении давления в шинах эта разница убывает, а при увеличении - возрастает. При номинально нагрузке жесткость каркаса шин мало сказывается на давлении их на опорную поверхность.

При отсутствии данных о размерах отпечатка шины площадь отпечатка может быть приближенно найдена как отношение нагрузки к давлению в шинах. Форма отпечатка шины, которая сказывается на величине полярного момента инерции, может быть определена только экспериментально.

Боковая жесткость шины и радиус поворота колеса σ оказывают в определенных пределах небольшое влияние на момент сопротивления повороту. При совпадении центра отпечатка шины с центром поворота колеса момент сопротивления повороту определяется выражением

где rм - максимальное расстояние от центра до границы отпечатка.

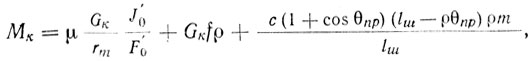

При смещенном центре поворота относительно центра контакта (рис. 29) происходит не только верчение шины, но и перекатывание колеса и смещение его плоскости симметрии относительно осевой линии отпечатка. Момент сопротивления колеса повороту определяется в этом случае по формуле

где J'0 - полярный момент инерции площади отпечатка с учетом его уменьшения при повороте колеса на угол θпр, при котором начинается проскальзывание; F'0 - площадь отпечатка с учетом ее уменьшения при повороте колеса на угол θпр; c - боковая жесткость шины, приходящаяся на единицу длины отпечатка; lш - длина осевой линии отпечатка; m поясняется рис. 29.

Если принять, что форма отпечатка - прямоугольник, то при известных характеристиках шины и параметрах установки колеса нетрудно подсчитать зависимость Mк = f(σ/B). Для реальных значений параметров она имеет вид, изображенный на рис. 29. При (σ/B)> 1,4÷1,6 - момент Мк уменьшается почти пропорционально σ. При изменении отношения σ/B от 0 до 0,5-0,7 момент Мк несколько увеличивается (10-14%).

Протекание кривой на участке от (σ/B) = 0 до σ/B = 0,5 зависит от величины вылета m и боковой жесткости шины. Чем больше величина m и жесткость c, тем на большую величину возрастает момент.

Влияние поперечного угла наклона шкворней на момент сопротивления колес повороту подробно рассмотрено в работе Е. А. Чудакова [13]. Величина момента, создаваемого поперечным наклоном шкворня, определяется по формуле:

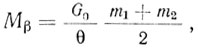

где G0 - нагрузка на управляемую ось; θ - средний угол поворота управляемых колес; m1 и m2 - перемещения правого и левого поворотных кулаков по вертикали, определяются как функции угла поворота управляемых колес относительно оси шкворней.

Стабилизирующий момент при поперечном наклоне шкворня 6° Для грузовых автомобилей при повороте колес на 12° (начало проскальзывания отпечатка) составляет 1,5-5% общего момента сопротивления колес повороту.

Трение в шкворнях и шарнирах рулевых тяг обычно стремятся снизить до минимума. В автомобилях с хорошо приработавшимися узлами оно бывает незначительным. Так, у автомобилей ЗИЛ-130 после 10-30 тыс. км пробега сумма моментов трения в шкворнях составляет 10 кГ*м (5% общего момента сопротивления колес повороту). У автомобиля "Москвич-407" после 40 тыс. км пробега этот момент равен 3,3 кГ*м. Однако следует иметь в виду, что у новых автомобилей момент трения по данным Научно-исследовательского института автотранспорта достигает даже при вывешенных управляемых колесах 10-15 кГ*м.

Таким образом, момент сопротивления колес повороту зависит в основном от нагрузки на колеса, коэффициента трения шины о дорогу и площади отпечатка. Форма отпечатка мало сказывается на его величине, так как в момент начала скольжения основной площади отпечатка неподвижная часть контакта круглая.

Радиус поворота колеса незначительно влияет на момент, если точка пересечения оси шкворня с дорогой лежит в пределах отпечатка, а "вылет" шкворня - величина m - мал (продольный угол наклона имеет величину не более 2-3°). Трение в рулевом приводе и поперечный угол наклона шкворня увеличивают момент сопротивления повороту на 8-11%.

Из четырех перечисленных формул только две учитывают влияние площади отпечатка, нагрузки на шину и коэффициента трения на момент Мк: формула (2) - непосредственно; формула (3) - косвенно, через давление в шинах. Обе формулы основаны на следующих допущениях: форма отпечатка - круг, давления в контакте одинаковы по всей площади, касательные напряжения на каждой элементарной площадке контакта пропорциональны удалению этой площадки от центра контакта.

Посмотрим, как результаты расчетов по этим формулам согласуются с экспериментальными данными.

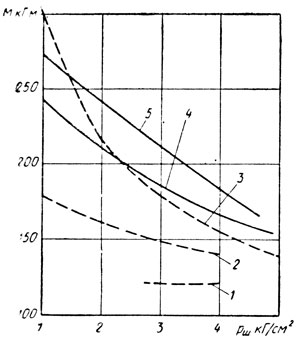

Рис. 30. Зависимость момента на валу сошки при поворотах на месте от давления в шинах (автомобиль ЗИЛ-130, нагрузка на переднюю ось 2600 кГ, μ = 0,7): 1 - по формуле (1); 2 - по формуле (2); 3 - по формуле (3); 4 - шины И-202, 260-20; 5 - шины ИН-77, 260-20; сплошные кривые - экспериментальные, штриховые - расчетные

На рис. 30 приведены экспериментальные и полученные по трем различным формулам кривые зависимости момента сопротивления колес повороту от давления в шинах. Наиболее близко к экспериментальным кривым лежат кривые, полученные по формуле (3). Данные о площади отпечатка шин 260×20 были получены по материалам НАМН [8]. Расчетные кривые построены без учета трения (в шкворнях и шарнирах), а экспериментальные определены как сумма моментов трения шины об опорную поверхность и моментов трения в опорных подшипниках шкворней и рулевом приводе. Если принять коэффициент трения в Подшипниках шкворней и рулевых тягах равным 0,1, то момент Прения в шкворнях и шарнирах для автомобиля ЗИЛ-130 с Нагрузкой на переднюю ось 2600 кГ составит 8-10 кГ*м. Теоретические кривые, построенные по формуле (3), в области давлений, соответствующих рабочим давлениям в шине, практически совпадут с экспериментальными кривыми, если учесть величину момента трения.

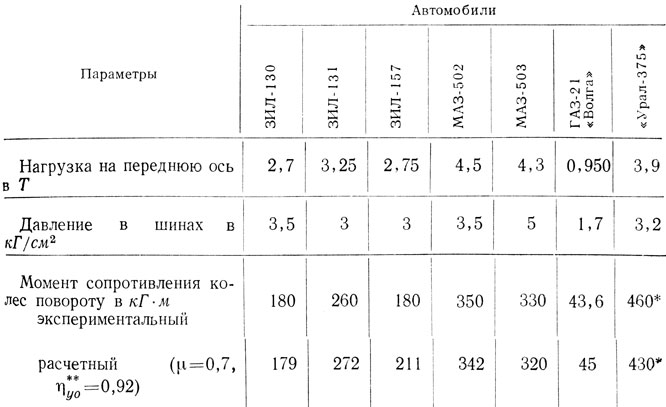

В табл. 10 указаны экспериментальные данные о моментах сопротивления "колес повороту различных автомобилей, а также расчетные, полученные по формуле (3). Разница между ними для всех автомобилей не превышает 10-15%.

Таблица 10. Моменты сопротивления колес повороту на месте на сухом асфальтобетонном покрытии

* (μ = 0,9.)

** (ηyo - к. п. д. управляемой оси характеризует трение в сочленениях рулевого привода и шквориях.)

Приведенные материалы позволяют рекомендовать формулу (3) для проектного расчета в тех случаях, когда проекция оси шкворня лежит в пределах отпечатка шины на дороге, а давление в шине соответствует рекомендуемому для движения по твердой поверхности. Для поворотных устройств, у которых шкворни выходят за пределы отпечатка, можно пользоваться Формулой Я. Таборека.

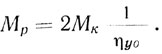

Трение в шкворнях и рулевых тягах, а также влияние поперечного наклона шкворней можно учесть к. п. д. управляемой оси ηyo, приняв его равным 0,9-0,93. Тогда расчетный момент длин двух управляемых колес

(4)

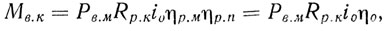

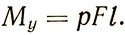

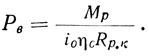

(4)Определение размеров исполнительного цилиндра. Величину усилия Рв.м, которую водитель должен приложить к ободу рулевого колеса, чтобы повернуть управляемые колеса на месте, можно выбрать из указанных выше соображений. Это усилие d учетом к. п. д. рулевого механизма и рулевого привода через центрирующие пружины и реактивные элементы (см. рис. 1) создает момент на поворотных кулаках управляемой оси

(5)

(5)где Rр.к - радиус рулевого колеса; iо - общее передаточное отношение рулевого управления; ηр.м, ηр.п., ηо - соответственно к. п. д. рулевого механизм, рулевого привода (с учетом потерь во все звеньях до поворотного кулака) и общий (также с учетом трения во всех звеньях до поворотного кулака).

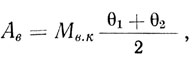

Работа, которую совершает водитель для поворота управляемых колес на месте:

где θ1 и θ2 - углы поворота управляемых колес из одного крайнего положения в другое.

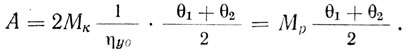

С другой стороны, работа, которую необходимо совершить, чтобы повернуть управляемые колеса из одного крайнего положения в другое, определяется по формуле

(6)

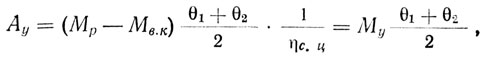

(6)Работа, совершаемая усилителем:

(7)

(7)где ηс.ц - к. п. д. силового цилиндра усилителя; My - момент, создаваемый усилителем относительно поворотного кулака.

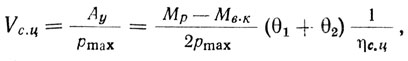

Рабочий объем силового цилиндра

(8)

(8)где ηс.ц = 0,95; оно может снизиться до 0,7, если на поршень действуют радиальные составляющие; pmax - максимальное давление, развиваемое насосом гидроусилителя, в кГ/см2; Mр и Mв.к - в кГ*см; θ1 и θ2 - в рад.

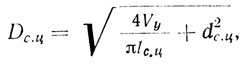

Диаметр силового цилиндра находят после того, как из компоновочных соображений будет определен ход штока силового

(9)

(9)где lс.ц. - ход штока силового цилиндра; dc.ц. - диаметр штока силового цилиндра.

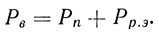

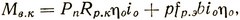

Определение размеров реактивных элементов и жесткости центрирующих пружин. Усилие Pв, прилагаемое водителем к рулевому колесу для преодоления сопротивления колес повороту, складывается из усилия Pn, необходимого для сжатия центрирующих пружин, и усилия Pр.э, создаваемого реактивными элементами в распределителе:

(10)

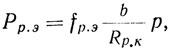

(10)Методика выбора этих усилий изложена выше. Усилие Pр.э может быть определено как функция от давления в системе:

(11)

(11)где fр.э - площадь реактивных элементов в см2; b - приведенное плечо силы pfр.э, относительно оси рулевого вала в см или иначе величина, на которую следует помножить силу pfр.э, чтобы получить момент на рулевом колесе, создаваемый этой силой; p - давление в системе в кГ/см2.

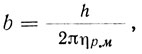

При расположении распределителя в продольной тяге

(12)

(12)где lс - длина сошки в см; iр.м - передаточное число рулевого механизма.

В случае размещения распределителя на рулевом валу (усилители автомобилей "Урал-375" и ЗИЛ-130)

(13)

(13)где h - шаг червяка рулевого механизма в см.

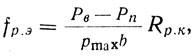

Площадь (в см2) реактивных элементов определяется из Уравнений (10) и (11):

(14)

(14)где Pв и Pn в кГ.

Предварительный натяг центрирующих пружин должен обеспечить возврат рулевого колеса и управляемых колес в нейтральное положение под действием стабилизирующего момента без включения усилителя. Для этого необходимо, чтобы усилие, смещающее золотник в распределителе, преодолевало силу трения в рулевом механизме и было меньше силы предварительного сжатия центрирующих пружин Tn. При расположении распределителя в продольной тяге или другой части рулевого привода сила (в кГ)

где Mт - момент трения в рулевом механизме со стороны вала сошки в кГ*см; in - передаточное отношение длины рычагов, начиная от места расположения распределителя до сошки.

В случае расположения распределителя на рулевом валу

где ηо.рм - обратный к. п. д. рулевого механизма; h - шаг винта рулевой передачи в см.

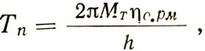

Усилие на рулевом колесе Pn связано с усилием Tn следующими соотношениями:

при расположении распределителя в продольной тяге

при расположении распределителя соосно с рулевым валом

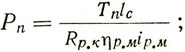

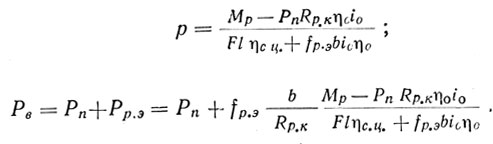

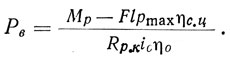

Построение графика Pв = f(Mp). В результате статического расчета может быть подсчитана зависимость усилия Pв от момента сопротивления колес повороту Mр. Для этого вначале найдем давление p как функцию от момента Mр:

где l - плечо приложения силы штока силового цилиндра к поворотному кулаку в см; F - активная площадь поршня силового цилиндра в см2.

Момент, создаваемый усилителем:

(15)

(15)Момент, создаваемый водителем:

(16)

(16)отсюда

(17)

(17)Если Pв<Pn и усилитель не работает, то

В случае Pn<Pв<Pmax (Pmax - усилие на рулевом колесе, соответствующее максимальному давлению в системе) величина Pв определяется уравнением (17).

При Pв>Pm имеем

(18)

(18)Как уже отмечалось, предварительный натяг центрирующих пружин выбирается так, чтобы при плавном приложении момента к пальцу сошки рулевой механизм проворачивался, а золотник не смещался.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'