Стендовые испытания

Контрольные испытания усилителей

Контрольными испытаниями проверяется соответствие усилителей техническим условиям. Последними регламентируются наиболее важные показатели перечисленных выше характеристик, а именно:

- Момент на валу сошки (для усилителя, встроенного в рулевой механизм) или усилие на штоке (для усилителя, скомпонованного отдельно) при давлении в системе, близком к максимальному.

- Усилие на штоке золотника (усилитель скомпонован отдельно) или момент на рулевом колесе (усилитель скомпонован с рулевым механизмом) при давлении в системе, близком к максимальному.

- Максимальное давление при нейтральном положении золотника.

- Усилие на штоке золотника (усилитель скомпонован отдельно) или момент на рулевом колесе (распределитель скомпонован совместно с рулевым механизмом), необходимые для смещения золотника при слитом масле.

- Усилие на штоке силового цилиндра или пальце сошки (усилитель скомпонован вместе с рулевым механизмом), требуемое для преодоления трения в силовом цилиндре при слитом масле.

- Усилия, определяемые по п. 5, но при залитом масле и работающем насосе.

- Внутренняя утечка жидкости при максимальном давлении.

- Наличие внешних утечек.

Испытания по пи. 4 и 5 позволяют оценить потери на трение и качество сборки, а испытания по п. 6 - способность усилителя не препятствовать стабилизации управляемых колес.

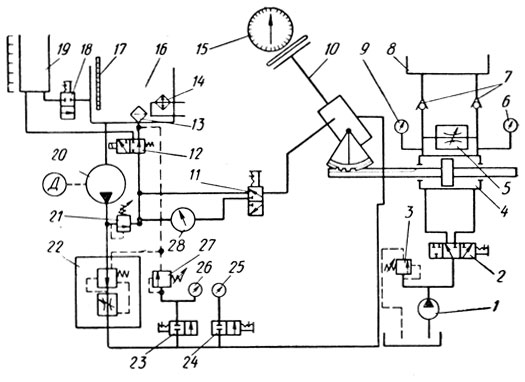

Рис. 43. Схема гидросистемы стенда для контрольных испытаний усилителя, скомпонованного в картере рулевого механизма

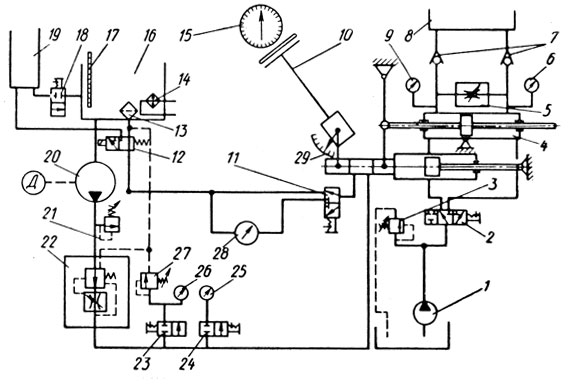

Стенд для контрольных испытаний оборудуется устройствами для измерения параметров, которые надо определить. Возможные схемы стендов, предназначенных для испытаний усилителей, скомпонованных совместно и отдельно от рулевого механизма, изображены на рис. 43 и 44.

Каждый стенд имеет раму (на схеме не показана) с кронштейнами для крепления испытываемого механизма. На раме установлен гидротормоз, состоящий из одного цилиндра 4 двустороннего действия или из двух цилиндров одностороннего действия, гидронасоса 20 с электродвигателем, бак 16 с резервным количеством масла, устройство для управления усилителем 10, обычно рулевой механизм, измерительные устройства, трубопроводы и вспомогательное оборудование.

Рис. 44. Схема гидросистемы стенда для контрольных испытаний усилителей, скомпонованных отдельно от рулевого механизма

Все измерительные приборы, краны для перекрытия маслопроводов и кнопки управления включателем гидронасоса смонтированы на пульте управления.

Полости гидротормоза связываются между собой дросселем 5, к которым присоединяют трубопроводы от заливного бачка 8. Обратные клапаны 7 связывают заливной бачок с полостями гидротормоза. Управление дросселем 5 производится с пульта. Манометры 9, контролирующие давление в полостях силового цилиндра, также размещены на пульте управления.

Привод насоса стенда осуществляется асинхронным электродвигателем. Его мощность определяется производительностью насоса и максимальным давлением в системе. Количество поступающей в распределитель жидкости не должно зависеть от давления в системе и должно соответствовать производительности насоса гидроусилителя при оговоренных техническими условиями числах оборотов коленчатого вала двигателя автомобиля. Для этого в напорной магистрали применяют регулятор расхода 22 жидкости, поступающей в распределитель. Для контроля расхода жидкости в ветви, параллельной сливной магистрали, устанавливают масломер 28 с трехходовым краном 11, позволяющим направлять жидкость в нужную ветвь. Клапан 21 - ограничитель давления - должен быть отрегулирован на давление, которое на 20-25% больше номинального давления системы гидроусилителя. В бачке с резервным количеством масла размещен фильтр 13 для очистки сливаемого масла, змеевики 14 для охлаждения рабочей жидкости и термометр 17. Указатель термометра также расположен и на пульте управления.

В напорной магистрали, до входа в распределитель, имеется ответвление к двум манометрам: низкого 26 (до 10 кГ/см2) и высокого (до 80-100 кГ/см2) давления. В ответвлениях установлены краны 23 и 24. Клапан 27 - ограничитель давления манометра низкого давления - отрегулирован на давление манометра. На рулевой вал механизма устанавливают динамометрический штурвал 15 или рукоятку с визуальным указателем момента, приложенного к валу.

Между ведущим валом привода и рулевым колесом устанавливают динамометрическую муфту. Насос 1 служит для подачи жидкости в полости гидротормоза. Давление в них позволяет оценить сопротивление усилителя стабилизации. Клапан 3 служит для ограничения давления, создаваемого насосом 1, а кран 18 - для слива жидкости из мерного бачка 19 в основной 16.

В массовом производстве, когда на одном стенде необходимо проверить большое число усилителей, привод рулевого механизма может осуществляться от электродвигателя через реверсивную муфту.

Проверка усилителей на этих стендах производится в такой последовательности.

1. Определение механических потерь. Рулевой механизм с усилителем или усилитель устанавливают на стенде. Шток или вал сошки не соединяют с гидротормозом. В первой схеме (см. рис. 42) рулевой вал плавно поворачивают при помощи динамометрического штурвала, и поршень силового цилиндра перемещается из одного крайнего положения в другое. Оператор отмечает максимальное отклонение стрелки указателя момента динамометрического штурвала. Момент характеризует суммарные потери на трение в рулевом механизме и силовом цилиндре гидроусилителя при слитой рабочей жидкости. Они не должны превышать определенной величины.

Если в распределителе имеются центрирующие пружины, то при достижении поршнем крайнего положения, к рулевому валу прикладывают дополнительное усилие для смещения золотника. По его величине судят о силе трения между золотником и гильзой. Центрирующие пружины должны обеспечивать четкое возвращение рулевого колеса в исходное положение. При перемещении золотника в обе стороны рулевое колесо должно поворачиваться на одинаковый угол (в пределах допуска на изготовление распределителя). Угол поворота оценивается в этих испытаниях визуально.

Если центрирующие пружины отсутствуют, то трение золотника о гильзу характеризуется моментом, который нужно приложить к рулевому колесу, до начала смещения поршня. У усилителей, скомпонованных отдельно от рулевого механизма, можно непосредственно замерить усилие на штоке золотника распределителя с помощью динамометра 29 (см. рис. 44). Трение в силовом цилиндре может быть определено по показаниям этого же динамометра.

Полученные значения усилий и моментов позволяют судить о качестве сборки агрегатов.

2. Гидравлические потери в системе на протекание жидкости по кругу насос-распределитель-насос определяют по величине давления в напорной магистрали насоса при нейтральном положении золотника. Предварительно нагревают масло в системе и устанавливают расход его, соответствующий техническим условиям. Поворачивая рулевое колесо на небольшой угол вправо и влево, проверяют нейтральное положение золотника.

Потери определяют по показаниям манометра 26 низкого давления. Это давление характеризует, насколько проходные сечения в испытываемом распределителе соответствуют чертежным в нейтральном положении золотника.

3. Определение момента на валу сошки или усилия на штоке силового цилиндра. Вал сошки в первой схеме (см. рис. 42) и шток силового цилиндра во второй (см. рис. 43) соединяют с гидротормозом. Включают насос стенда, закрывают кран 23, имеющийся в трубопроводе, идущем к манометру 26. Оператор, вращая динамометрический штурвал, перемещает поршень усилителя из одного крайнего положения в другое. Дроссель 5 регулируют так, чтобы сопротивление перетеканию жидкости из ; одной полости гидротормоза в другую вызывало бы максимальное давление или близкое к нему (для исследуемой системы усилителя). Поршень должен перемещаться плавно, без рывков и заеданий. Момент на динамометрическом штурвале должен быть в пределах, указанных в технических условиях. Усилие, развиваемое усилителем, или момент на валу сошки также оговариваются техническими условиями и определяются по показаниям манометров.

4. Определение утечек в системе. В крайних положениях поршня, прилагая усилие к рулевому колесу, смещают золотник до упора. С помощью клапана 21 создается давление, соответствующее максимальному давлению в системе. Кран 12 устанавливается в положение, при котором жидкость направляется в мерный бачок 19.

Количество жидкости, поступающей за определенное время в мерный бачок при максимальном давлении, характеризует суммарные утечки жидкости в системе, плотность подгонки золотника к гильзе, надежность уплотнения поршня в цилиндре и других внутренних уплотнений.

5. Герметичность усилителей проверяют при давлении, на 20-25% большем максимального рабочего. Такое давление в системе поддерживается в течение 10-15 сек. Кроме того, производится несколько поворотов при этом давлении. Подтекание жидкости не допускается.

6. Степень сопротивления усилителя и рулевого механизма стабилизации определяют с помощью вспомогательного насоса 1. Дроссель 5 при этом перекрывается полностью. При работающем насосе 20 и свободном рулевом колесе включают насос 1, и жидкость с помощью крана 2 направляется по очереди вначале в одну, затем в другую полость гидротормоза 4. Рулевое колесо вращается от момента, действующего на валу сошки. Он не должен превышать величины, оговоренной в технических условиях. Момент определяют по показаниям манометров 6 и 9 или динамометра 20 (рис. 43).

7. Работа обратного крана (см. рис. 3) проверяется при неработающем насосе 2, отсоединенном гидротормозе и заполненной жидкостью гидросистеме. Оператор должен вращать рулевое колесо с заданной скоростью. При этом моменты на динамометрах 15 (см. рис. 43) и 29 (рис. 44) не должны превышать определенной величины.

Результаты испытаний получаются достаточно достоверными только при применении механического привода к рулевому колесу.

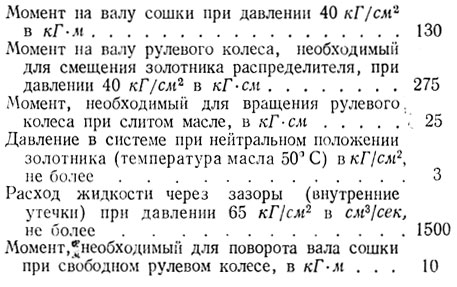

По техническим условиям усилитель рулевого механизма автомобиля ЗИЛ-130 имеет следующие значения контрольных параметров:

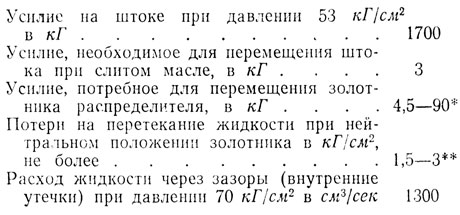

Ниже приведены значения контрольных параметров для усилителя Виккерс (диаметр силового цилиндра 70 мм):

* (В зависимости от модификации усилителя и давления в системе.)

** (В зависимости от длины трубопроводов.)

При контрольных испытаниях в эксплуатации с целью определения работоспособности усилителя ограничиваются проверкой отсутствия заеданий при перемещении от руки штока поршня и золотника распределителя, давления, возникающего в системе при крайних (положениях золотника и штока, давления при нейтральном положении золотника и величины утечек также при крайних положениях золотника и поршня силового цилиндра.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'