Доводочные испытания

Доводочные испытания проводятся только в том случае, если в процессе испытаний по программе приемочных испытаний было обнаружено несоответствие экспериментально полученных характеристик расчетным. Доводка новых конструкций усилителей на автомобиле проводится только после того, как усилитель, рулевой механизм и насос усилителя были проверены в стендовых условиях по программе доводочных испытаний, а их характеристики приведены в соответствие с требованиями технического задания. Автомобиль должен соответствовать техническим условиям завода-изготовителя. Особое внимание должно быть-уделено трению в шкворнях, шарнирах рулевых тяг, углам установки управляемых колес и давлению в шинах.

Программу доводочных испытаний составляют по результатам приемочных. Поэтому и программа и методика доводочных испытаний могут быть самыми различными в зависимости от неисправностей, обнаруженных при работе усилителя.

Обычно программа доводочных испытаний предусматривает регистрацию следующих параметров:

- усилия на рулевом колесе;

- угла поворота рулевого колеса;

- давления в напорной магистрали или в полостях силового цилиндра;

- смещение золотника;

- момента сопротивления колес повороту и усилия в поперечной тяге.

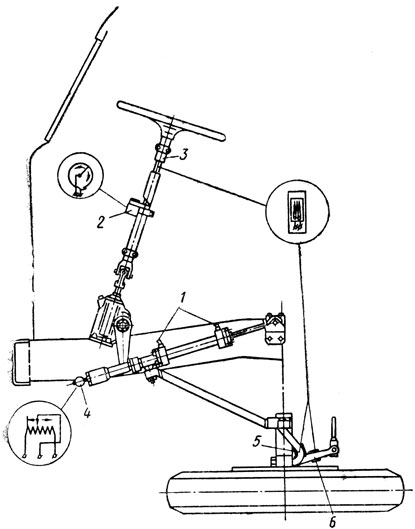

Схема оборудования автомобиля датчиками для записи перечисленных параметров изображена на рис. 49.

Рис. 49. Схема оборудования грузового автомобили датчиками: 1 - давления в полостях силового цилиндра; 2 - угла поворота рулевого колеса; 3 - момента на рулевом валу; 4 - перемещения золотника; 5 - усилия на рычаге поворотного кулака (в продольной тяге); 6 - усилия на рычаге трапеции (в поперечной тяге)

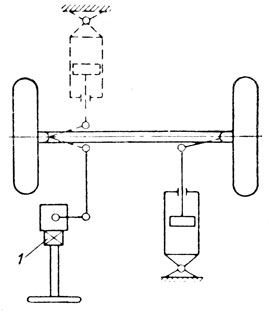

Ниже описываются такие испытания для устранения автоколебаний управляемых колес, вызываемых усилителем. Схема компоновки усилителя, вызывающего автоколебания управляемых колес, показана на рис. 50. Распределитель 1 усилителя имеет центрирующие пружины и реактивные элементы. Автоколебания наблюдались при поворотах колес на месте и при маневрировании автомобиля. Устойчивость работы данного гидроусилителя определяется формулами (33) и (39). Из формул следует, что устранить автоколебания можно путем уменьшения производительности насоса Qн, увеличения параметра Г, определяемого трением и гидравлическими потерями в системе, или изменения компоновки усилителя так, чтобы получить короткую обратную связь [формула (41)].

Автоколебания оценивались по величине амплитуды колебаний - управляемых колес. Автомобиль устанавливался на горизонтальной площадке с асфальто-бетонным покрытием. Рулевое колесо поворачивали в положение, соответствующее наиболее интенсивным автоколебаниям. При этом двигатель работал на холостом ходу, что соответствовало числу оборотов ротора насоса 720 в минуту и производительности 11,1 л/мин. Температура масла поддерживалась в пределах 60-80° С.

Усилитель для грузовых автомобилей с нагрузкой на переднюю ось до 4 Т вызывал незатухающие колебания с амплитудой 3-4°. Колебания записывались с помощью потенциометрических датчиков углов и тензоусилителя на ленту осциллографа. Датчики устанавливали под шкворнями колес.

При снижении производительности насоса до 6,5 л/мин колебания становились затухающими и после 3-4 периодов прекращались. При входе автомобиля в поворот во время движения также наблюдались одно-два колебания.

Дальнейшее уменьшение производительности насоса было нецелесообразным, так как на крутых поворотах наблюдалось значительное увеличение усилия на рулевом колесе, объясняемое недостаточным количеством жидкости, поступающей в силовой цилиндр.

Следующий возможный путь устранить колебания - увеличение коэффициента Г в формуле (39). С этой целью в поршне силового цилиндра делали отверстия диаметром 1,5 мм и два отверстия диаметром 1,5 мм.

Во время колебаний часть жидкости по отверстиям перепускалась из уменьшающейся полости в увеличивающуюся. Сопротивление перемещению поршня пропорционально скорости перетекания жидкости через эти отверстия. Кроме того, утечка жидкости через отверстие снижает производительность насоса.

В результате испытаний выяснилось, что при наличии одного отверстия диаметром 1,5 мм усилитель в достаточной степени облегчает рулевое управление при поворотах колес на месте, но автоколебания с амплитудой до 1,7° сохраняются. Если имеются два отверстия диаметром 1,5 мм, колебания затухают за один-два периода, но давление в полости силового цилиндра при повороте колес на месте достигает только 45 кГ/см2 (pm = 65 кГ/см2). Усилия на рулевом колесе увеличиваются до 45 кГ вместо 12-15 кГ.

Рис. 50. Схема компоновки усилителя, вызывающего колебания управляемых колес

Автоколебания удалось устранить полностью без снижения эффективности усилителя только путем сокращения длины обратной связи, для чего силовой цилиндр был перемещен с правой стороны рамы автомобиля на левую (как показано штриховой линией на рис. 50).

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'