7. Поверка станков для балансировки колес

На станциях технического обслуживания и автотранспортных предприятиях нашей страны из числа приведенного в приложениях 7 и 8 оборудования широкое применение получили станки AMR-2 (ГДР) для алансировки колес, снятых с автомобиля, и EWK-15 (ПНР) для балансировки колес непосредственно на автомобиле.

Поверка станка AMR-2. Станок обеспечивает динамическое балансирование автомобильных колес с шинами до 6.00-18" и массой до 30 кг (с зажимным приспособлением).

Максимальный диаметр колес 850 мм, максимальная ширина колес 250 мм.

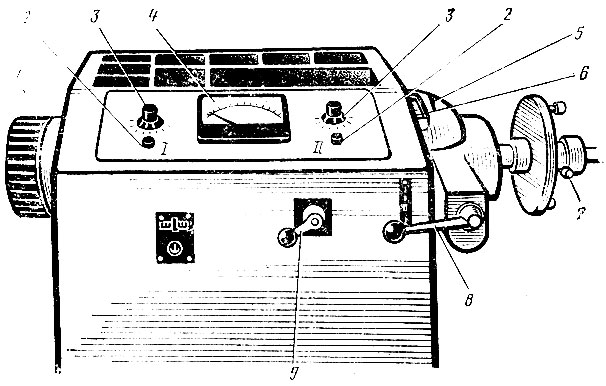

Пульт управления станка AMR-2 показан на рис. 38. При балансировке колес с перфорированным ободом динамическом режиме сначала производится уравновешивание в плоскости I, т. е. наружная плоскость колеса - отсчет производится, если смотреть на вал станка с торца, а потом в плоскости II, т. е. внутренняя плоскость колеса. При балансировке колес с неперфорированным ободом процесс уравновешивания производится сначала в плоскости II, а затем - I.

Рис. 38. Пульт управления станка AMR-2: 1 - указатель углового положения избыточной массы; 2 - сигнальная лампочка; 3 - ручки установки условных размеров колеса; 4 - указатель величины избыточной массы; 5 - нивелир; 6 - диск-указатель углового положения приводного вала; 7 - прижимный фланец для установки балансируемого колеса; 8 - рычаг переключения плоскостей балансировки (стопорный Рычаг - arreticrnebel); 9 - выключатель двигателя (Motor)

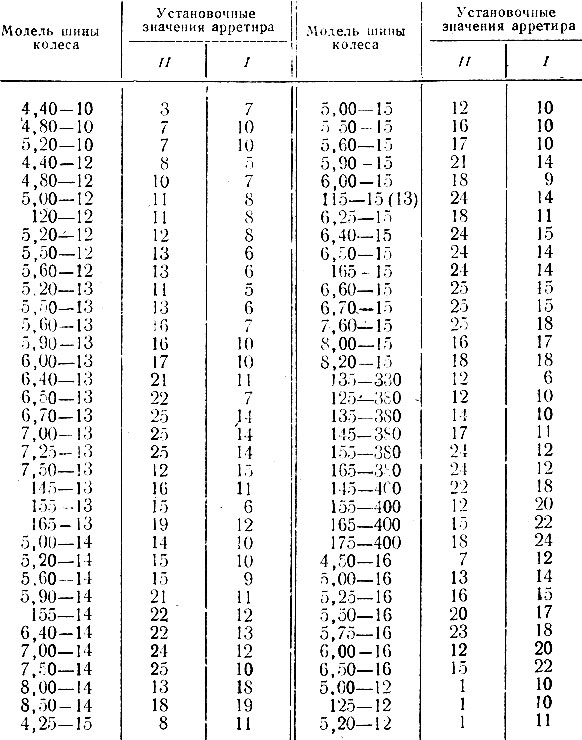

В табл. 15 представлены значения, соответствующие положению арретира I к II (плоскостям I и II) для шин с различными размерами. Приведенные значения даны для средних соотношений массы обода и массы шины, а также ширины обода шин отдельных размеров.

Таблица 15

В случае отклонений от нормы (более легкие или тяжелые колеса, более широкие или узкие ободы), значения, представленные в таблице, корректируются. Так, у слишком тяжелых колес показывается более легкая уравновешивающая масса, а у очень легких колес - несколько тяжелее.

Поверка станка AMR-2 в стадии его эксплуатации Выключает в себя внешний осмотр, опробование и поверку, в том числе определение массы контрольных грузов, определение избыточной массы зажимных приспособлений, определение погрешностей измерения избыточной массы и углового положения избыточной массы, определение порога чувствительности указателя избыточной массы.

При проведении поверки станка AMR-2 должны соблюдаться следующие условия: температура в помещении 283-303 K, напряжение электрической сети 220/380 В с отклонением от номинальных значений, не превышающим плюс и минус 10%.

Для проведения поверки станка подготавливается контрольное колесо, соответствующее условиям, изложенным ниже. Требования к контрольному диску. В качестве контрольного диска применяется технически исправный диск автомобиля той модели, для балансировки колес которой на данном предприятии используется стенд.

При проведении осмотра должно быть установлено, что:

- шкалы указателя величины избыточной массы, указателя углового положения избыточной массы, установки условного размера колеса в плоскостях I и II не имеют повреждений, влияющих на качество и точность считывания;

- поверхности зажимных приспособлений не имеют повреждений, влияющих на качество зажима колеса;

- диск указателя углового положения избыточной массы и приводной вал свободно проворачиваются рукой;

- ручки установки условных размеров колеса I и II свободно устанавливаются в любое положение;

- при установке рычага переключения плоскостей балансировки в положения I и II приводной вал под воздействием руки свободно колеблется, а при установке рычага в положение 0 приводной вал фиксируется (арретируется);

- станок надежно закреплен на фундаменте и имеет защитное устройство (защитный кожух) для колеса.

Опробование поверяемого станка производится с целью проверки его функционирования. При опробовании станка выявляется возможность определения массы и углового положения избыточного груза на наружной I и внутренней II плоскостях колеса в динамическом режиме.

Рассмотрим последовательность опробования станка с колесом автомобиля ВАЗ-2101. Колесо устанавливается и закрепляется на станке. В соответствии с табл. 15 регуляторы размера устанавливаются в положении для плоскости 1 и 18 - для плоскости II, закрывается защитное устройство и колесо разгоняется до рабочей I частоты вращения, после чего стопорный рычаг ставится в положение 1. Вращая диск указателя углового положения избыточной массы, стрелка указателя углового положения избыточной массы устанавливается на нуль.

Затем, поворачивая диск указателя на 1,571 рад в сторону увеличения показаний, добиваются максимального отклонения стрелки.

Если измерительный прибор показывает значение избыточной массы менее 10 г, следует стопорный рычаг поставить в положение 0 и остановить, двигатель, поставив переключатель в положение "тормоз". Затем, открыв защитное устройство, снимается или устанавливается балансировочный груз и запоминается его масса.

Затем станок снова запускается и производятся (повторно) измерения. Измерительный прибор должен показать значение избыточной массы, приблизительно равное сумме масс снятого груза и остаточной избыточной массы, или разности установленной и остаточной масс, а указатель углового положения - его место на ободе.

Затем стопорный рычаг ставится в положение 0, двигатель останавливается и на обод колеса в место, Указываемое указателем углового положения при максимальном отклонении стрелки прибора, устанавливается балансировочный груз.

Аналогичные операции проводятся для внутренней плоскости колеса (плоскость II).

Определение массы контрольных грузов производится их взвешиванием на образцовых весах 3-го разряда, взвешиванию подлежат контрольные грузы массой 5,20, НО, 45, 60 и 80 г. Значения массы каждого из грузов не должны отличаться от номинальных значений более чем на 0,5 г.

Определение значения избыточной массы зажимных приспособлений, т. е. начального дисбаланса установки, производится в следующей последовательности:

- Проверить отсутствие на зажимном приспособлении (фланце) каких-либо закрепленных деталей; при этом во фланец должны быть ввинчены только болты для крепления колес.

- Штангенциркулем с рабочим" диапазоном до 300 мм в соответствии с ГОСТ 166-73 измерить диаметр зажимных приспособлений, результат измерений Выразить в дюймах. Установить ручки регуляторов размеров колеса I и II против соответствующих делений.

- Закрыть защитный кожух, включить двигатель и, доведя частоту вращения его вала до максимального значения, поставить стопорный рычаг в положение I.

Поворачивая диск указателя углового положения дисбаланса, довести показания указателя - миллиамперметра до нуля, а затем, повернув его на 1,571 рад, снять показания указателя значений избыточной массы, которые не должны превышать 2,5 г. Те же операции повторить для положения II стопорного рычага.

Если значения избыточной массы зажимных приспособлений превышают 2,5 г, то дальнейшая поверка станка не производится и станок подлежит ремонту.

Определение погрешности измерения значения избыточной массы и её углового положения производится в следующей последовательности:

- Закрепить на прижимном фланце контрольный диск и установить ручки регулировки размеров I и II в положения, предусмотренные для данного диска, закрыть защитный кожух.

- Включить двигатель и после достижения им максимальной частоты вращения поставить стопорный рычаг в положение I. Поворачивая диск указателя углового положения дисбаланса, довести показания миллиамперметра сначала до нулевых значений, а затем, повернув диск на 1,571 рад, добиться максимальных значений, которые не должны превышать 5 г. Те же операции повторить для положения II стопорного рычага, после чего стопорный рычаг ставится в положение 0 и включается двигатель.

- Установить на ободе контрольного диска в точке пересечения с одной из диаметральных разметочных линий контрольный груз массой 20 г так, чтобы он был с внешней стороны диска (по отношению к станку) и, повторив операции по пункту 2, измерить максимальное показание и соответствующее ему положение избыточной массы. Поставить стопорный рычаг в положение 0 и выключить двигатель. С помощью геодезического транспортира отсчитать угловое положение избыточной массы относительно линейки, подвешенной на стойке по отвесу. Это угловое положение принимается за действительное. Показания прибора не должны отличаться от действительных значений: избыточной массы более чем на 5 г, углового положения - более чем на 0,174 рад.

- Снять контрольный груз и установить его в то же место окружности диска, но с противоположной, т. е. внутренней стороны.

- Повторить операции по пунктам 3 и 4 при положении II стопорного рычага.

- Повторить операции по пунктам 3, 4, 5 при контрольных грузах массой 40, 60 и 80 г.

Для определения порога чувствительности указателя значений избыточной массы на окружности контрольного диска с наружной его стороны устанавливается груз массой 40 г и определяется значение его массы по указателю. Затем контрольный груз массой 40 г снимается с диска и на его место устанавливается груз массой 45 г и снова определяется его масса по указателю. Разница между показаниями указателя при грузах массой 40 г и 45 г должна быть не менее одного деления.

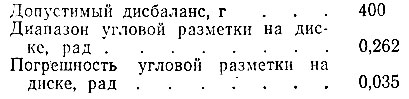

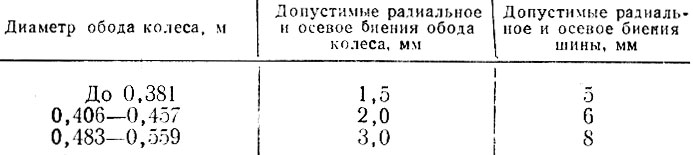

Проверка работоспособности балансировочного станка EWK-15. Производятся внешний осмотр, опробование, а также определяются: порог срабатывания стробоскопической лампы, масса контрольных грузов, порог чувствительности измерительного прибора. Процесс проверки осуществляется при температуре в помещении 283-303 K и напряжении электрической сети 220/380 В с отклонениями от номинальных значений, не превышающими ±10%. Заблаговременно подготавливается автомобиль с колесом, тщательно очищенным, и с номинальным давлением. Колесо вывешивается и индикатором определяется радиальное и осевое биение обода колеса и шины, которые должны соответствовать значениям, указанным в табл. 16.

Таблица 16

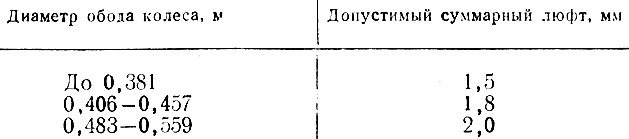

Суммарный люфт в подшипниках ступицы колеса, шкворнях поворотного кулака и шарнирах рычагов подвески не должен превышать значений, представленных в табл. 17.

Таблица 17

Замер люфта производится покачиванием колеса вокруг горизонтальной оси, проведенной на высоте центра колеса в плоскости колеса. Возникшее при этом перемещение точки, лежащей на средней части боковины покрышки и находящейся над центром (или под центром) колеса, служит мерой суммарного люфта. Колесо допускается к балансировке, если оно свободно от усилия руки вращается на своей оси.

При проведении внешнего осмотра:

- шкала измерительного прибора не должна иметь повреждений и должна быть четкой и хорошо видимой;

- защитные стекла измерительного прибора и стробоскопической лампы не должны иметь механических повреждений;

- рукоятки и кнопки управления не должны иметь механических повреждений и должны надежно фиксироваться в заданных инструкцией по эксплуатации станка положениях, риски и метки на них должны быть четкими и хорошо видимыми;

- электрические кабели не должны иметь нарушений изоляции.

При опробовании проверяется функционирование станка"согласно инструкции по эксплуатации и проводятся следующие операции:

- через 30 с после включения станка - время, необходимое для прогрева электронной схемы - слегка ударить пальцем по магнитной головке датчика колебаний. При этом кнопка включателя стробоскопической лампы должна быть нажата. В момент удара стробоскопическая лампа должна дать вспышку, а стрелка измерительного прибора должна отклониться от нулевой отметки. Признаком готовности станка к работе является отклонение стрелки измерительного прибора и возвращение ее к нулевой отметке;

- нажать на одну из кнопок включения электродвигателя и разогнать приводной шкив до максимальной частоты вращения; затем отпустить кнопку и нажать кнопку противоположного направления вращения. Через незначительное время направление вращения шкива должно поменяться на противоположное.

Определение массы контрольных грузов производится взвешиванием набора контрольных грузов с крепежными приспособлениями массой 5, 10, 20 и 40 г на образцовых весах 3-го разряда. Значения массы каждого из грузов не должны отличаться от номинальных более чем на 0,5 г.

Определение порога срабатывания стробоскопической лампы. Поворачивая по часовой стрелке регулятор чувствительности на приборной панели станка, установить его в крайнее правое положение. Небольшим усилием руки нажать на магнитную головку датчика положений и кнопку включения стробоскопической лампы, после чего резко убрать руку с головки датчика колебаний. Стробоскопическая лампа при этом должна дать одну-две вспышки.

Определение порога чувствительности измерительного прибора производится в следующей последовательности:

- датчик колебаний ввести в контакт с подвеской автомобиля;

- тщательно отбалансировать колесо автомобиля в вертикальной и горизонтальной плоскостях так, чтобы при крайнем правом положении регулятора чувствительности стрелка прибора при изменении частоты вращения от максимального до нулевого (и наоборот) значения не отклонялась от нулевой отметки;

- навесить на отбалансированное колесо контрольный груз массой 5 г в месте, противоположном месту установки грузиков при балансировке колеса по предыдущему пункту;

- раскрутить балансируемое колесо автомобиля до максимальных значений частоты вращения. Проследить, отклоняется ли стрелка измерительного прибора при изменении частоты вращения колеса. Если стрелка прибора не отклоняется, то навесить на колесо в том же месте контрольный груз массой 10 г и повторить предыдущие операции. Аналогичные операции произвести последовательно для грузов массой соответственно 15, 20, 25 г и т. д.

Чувствительность измерительного прибора находится в пределах нормы, если стрелка его отклоняется при навешивании на колесо груза массой до 15 г.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'