2. Применение электрической и дизельной тяги и усовершенствование типов промышленных локомотивов

Одним из важнейших мероприятий, обеспечивающих значительное снижение транспортных издержек, является реконструкция тяги, т. е. замена неэкономичной паровой тяги электрической и дизельной. По расчетам ЦНИИ МПС, расходы на содержание и эксплуатацию локомотивов достигают 35-45% всех затрат на промышленный транспорт. Поэтому внедрение электрической и тепловозной тяги, позволяющее на 25-30% сократить эти расходы, является важнейшим направлением в развитии промышленного транспорта.

Перевод железнодорожного транспорта на новые прогрессивные виды тяги осуществляется в большинстве стран. Однако на промышленном транспорте- он идет значительно медленнее, чем на магистральных железных дорогах. В СССР в 1965 г. только 41%; всех перевозок будет осуществлен электровозами и тепловозами, а 59% - паровозами, в то время как на магистральных железных дорогах паровой тягой выполняется всего 20% грузооборота.

Между тем исследования показывают, что замена паровой тяги на электрическую и тепловозную на промышленном транспорте даст значительно большой эффект, чем на магистральных железных дорогах [58]. так, электрификация магистральной железной дороги протяженностью 4 тыс. км и такой же суммарной протяженностью промышленных железных дорог дает ежегодную экономию средств с каждых 10 млн. капиталовложений на магистральном транспорте - 0,72 млн. руб., а на промышленном - 1,4 млн. руб.; потребность в капиталовложениях на промышленном транспорте на 15- 20% ниже, чем на магистральном; общая эффективность капиталовложений составит для магистральной железной дороги 18,2 млн. руб., а для промышленного транспорта 29 млн. руб., или на 60% больше.

В нашей стране проводится значительная работа по реконструкции тяги. Если в 1958 г. 92% всех перевозок осуществлялось паровой тягой, то сейчас их объем сократился до 59%. За пятилетие 1966-1970 гг. удельный вес электрической и тепловозной тяги возрастет на промышленном транспорте с 41 до 73%.

В условиях широкого внедрения новых видов тяги приобретает большое значение правильное определение рациональных сфер применения электрической и тепловозной тяги. В зарубежных странах (ФРГ, Англии и др.) выполнены работы по определению сравнительной эффективности применения электрической и тепловозной тяги на промышленном транспорте [59]. Эти работы имеют ряд недостатков, прежде всего методологических. так, сравнение эффективности видов тяги производится, как правило, путем определения стоимости локомотивов; принимаются неправильные соотношения стоимости топлива (ФРГ); не учитывается окупаемость капиталовложений; в методиках рассматривается только паровая и дизельная тяга (Англия) и др.

В СССР Промтрансниипроектом, ЦНИИ МПС и другими организациями выполнен ряд работ по исследованию сфер применения различных видов тяги на промышленном транспорте. Наибольший интерес представляет работа Пром-трансниипроекта, выполненная с учетом исследований, проведенных другими институтами. В ней рассматривается раздельно карьерный транспорт, подъездные пути и внутризаводской транспорт. В качестве независимой переменной принимается объем перевозочной работы. Для карьерного транспорта, кроме того, варьировалась глубина карьеров (от 100 до 400 м) и крутизна уклонов (от 30 до 60%0), а для подъездных путей крутизна уклонов (от 6 до 20%0) и расстояние перевозки (до 20 км). Энергетические затраты определялись для различных цен на топливо и электроэнергию: по себестоимости и по отпускным ценам.

Потребность в локомотивах, расход топлива и электроэнергии определялись на основе тяговых расчетов, выполнявшихся для каждого расчетного варианта.

На основании данных о потребности локомотивов для заданного грузооборота и принятых условий работы определялись капитальные затраты, эксплуатационные и амортизационные расходы и, наконец, приведенные расходы.

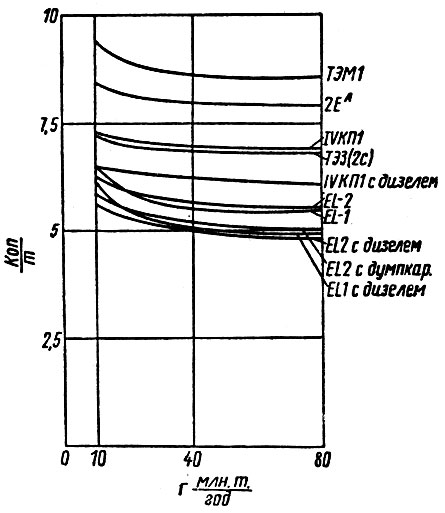

Для карьерного транспорта объем перевозок варьировался от 10 до 80 млн. т в год. Расчеты показали, что во всех случаях капитальные и эксплуатационные, а, следовательно, и приведенные затраты больше при тепловозной тяге, чем при электрической.

На рис. 2 даны приведенные затраты для различных типов локомотивов, приходящиеся на 1 т перевезенного груза для средних условий работы карьера - глубины 200 м и крутизны уклона 45%0. С увеличением глубины карьера и крутизны уклонов повышается экономичность электрической тяги и мощных локомотивов. Поэтому на карьерном транспорте во всем диапазоне рассматриваемых грузооборотов и других параметров карьеров электрическая тяга экономически целесообразнее тепловозной.

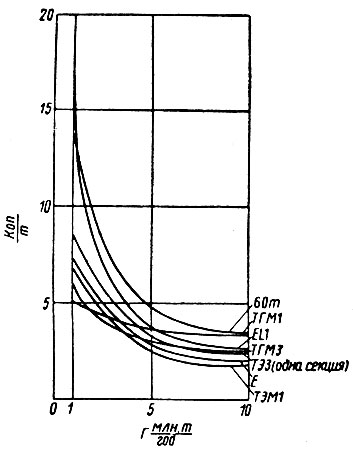

Для подъездных путей сравнение приведенных расходов для различных видов тяги и разных локомотивов дано на рис. 3. Кривые расходов при электрической тяге в зоне малых грузооборотов круто поднимаются вверх; для тепловозов, кривые расположены значительно более полого; точки пересечения кривых являются точками экономической равноценности электрической и дизельной тяги. При уменьшении крутизны уклонов зона эффективности применения дизельной тяги расширяется и наоборот.

Рис. 2. Удельные приведенные расходы на карьерном транспорте в зависимости от годового объема перевозок при различных локомотивах

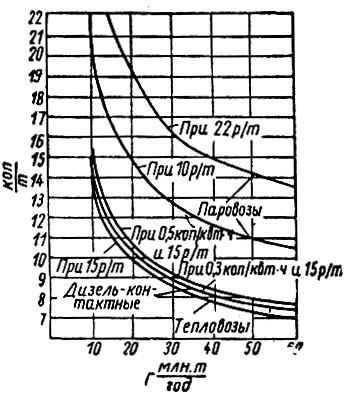

На внутризаводском транспорте небольших и средних предприятий в основном применяется только дизельная тяга. Для крупных предприятий, в частности для металлургических заводов с объемом перевозок до 60 млн. т/год приведенные расходы оказываются при дизельной тяге лишь немного ниже, чем при электрической (рис. 4). Поэтому на железнодорожном транспорте крупнейших заводов в ряде случаев может оказаться целесообразным применение смешанной тяги (электрической и дизельной).

Приведенные сферы применения различных видов тяги в карьерах, на подъездных путях и внутризаводском транспорте получили подтверждение также при составлении конкретных проектов реконструкции тяги и при проектировании транспорта на конкретных предприятиях, а также при использовании электрической и дизельной тяги.

Рис. 3. Удельные приведенные расходы в зависимости от объема перевозок на подъездном пути при протяженности его 12 км и крутизне руководящего уклона 12%

Рис. 4. Удельные приведенные расходы на внутризаводском транспорте

Электрификация промышленных железных дорог осуществляется в большинстве стран главным образом на открытых горных разработках и на подъездных путях, имеющих организованное поездное движение, в первую очередь на участках с тяжелым профилем пути и большой грузонапряженностью.

В ФРГ, например, начата электрификация подъездного пути, примыкающего к станции Эш и обслуживающего угольные шахты в Вестфалии [60]. Эксплуатационная длина дороги 12 км с затяжными подъемами до 25%0; объем перевозок составляет 20 млн. т км брутто в год. Решение об электрификации было принято в связи с необходимостью применения более мощных локомотивов. Для электрификации принята система однофазного тока частотой 50 гц и напряжением 15 кв; сцепной вес электровоза 80 т. Ожидаемое снижение годовых расходов по сравнению с паровой тягой составит 60%.

В Бельгии полностью электрифицирована железнодорожная сеть на поверхности шахт в районе Утален, в том числе пути углесборочной и шахтных станций. Поездное движение обслуживают четырехосные электровозы весом 60 т и силой тяги 11 000 кг, а для маневров используются электровозы весом 40 т и силой тяги 5500 кг.

В СССР электрическая тяга применяется на открытых горных разработках. В стране имеется 40 горнодобывающих предприятий с электрифицированным железнодорожным транспортом с общим протяжением электрифицированных путей 5000 км. Кроме того, выполнены проекты электрификации транспорта еще на 40 предприятиях. Электрическая тяга применяется также на крупных металлургических заводах - Челябинском и Магнитогорском.

В связи с широким развитием новых видов тяги во многих странах создаются специальные локомотивы для промышленного транспорта, совершенствуются конструкции локомотивов. Основные направления в электрификации промышленного транспорта и в совершенствовании электровозов, наряду с повышением их мощности, заключаются в следующем:

- создание локомотивов двойного питания - дизель-контактных и контактно-аккумуляторных;

- электрификация на переменном токе промышленной частоты и создание электровозов, работающих на нескольких напряжениях и частотах;

- использование для работы на открытых разработках электровозов управления с моторными думпкарами;

- широкое применение в электровозах полупроводников и электронных устройств.

Одним из эффективных способов повышения экономичности электрической тяги на промышленном транспорте является применение электровозов двойного питания. Наряду с обычными электровозами, получающими питание от контактной сети, эти локомотивы имеют или дополнительный двигатель внутреннего сгорания (дизельконтактные электровозы), или аккумуляторные батареи (контактноаккумулятор-чые электровозы), позволяющие им работать на железнодорожных путях, не имеющих контактной сети.

Локомотивы двойного питания дают возможность сократить протяжение контактной сети на открытых разработках и на внутризаводских путях на 30-40%, что значительно снижает требуемые капиталовложения на электрификацию.

Вместе с тем использование таких локомотивов значительно расширяет сферу применения электрификации как на подъездных, так и на внутризаводских путях.

Локомотивы двойного питания эксплуатируются на промышленном транспорте ФРГ, Швейцарии, Англии и США. До последнего времени эти локомотивы имели ограниченную мощность, особенно по дизелю и аккумуляторным батареям. В Англии построены дизель-контактные локомотивы весом 73 т, которые как электровозы развивают часовую мощность 1600 л. с. и как тепловозы с электрической передачей - 600 л. с. В кабине этого локомотива имеются две рукоятки - одна для работы локомотива в качестве электровоза, другая - тепловоза. Каждая из рукояток имеет три положения - «включено», «выключено» и «блокировка». Из положения «блокировка» рукоятка может быть выведена только после нажатия кнопки, находящейся на ее конце.

Вспомогательные машины, кроме вентиляторов тяговых: двигателей, питаются при работе в режиме электровоза от моторгенераторного агрегата на 110 в, а при тепловозном режиме - от вспомогательного генератора.

В СССР дизель-контактные локомотивы применяются на Магнитогорском металлургическом комбинате. В настоящее время парк таких локомотивов на комбинате составляет 37 ед. Каждый локомотив двойного питания обеспечивает годовой экономический эффект в размере 23,9 тыс. руб. , что окупает затраты на переоборудование в 5-6 месяцев. Дизель-контактные локомотивы используются на шихтовых дворах мартеновских цехов как наиболее экономичный, маневренный и надежный вид тяги.

В ФРГ начинают применяться контактно-аккумуляторные электровозы. На подъездных путях угольной промышленности используются электровозы однофазного тока напряжением 15 кв, которые оснащены аккумуляторными батареями для работы на участках, где по эксплуатационным соображениям не предусмотрена контактная сеть [61]. Электровозы, могут работать на двух частотах тока 50 и 16 2/3 гц.

Служебный вес электровоза 80 т, длительная мощность около 100 квт; исполнение - четырехосное с двумя одномоторными тележками. Расположенный над колесными парами тяговый электродвигатель получает питание через выпрямитель по схеме моста и вращает обе оси тележки при помощи механизма передачи. Применены ртутный выпрямитель с бесступенчатым сеточным регулированием и автоматическим управлением силой тяги.

Система автоматического регулирования обеспечивает возможность реализации силы тяги до величины, ограничиваемой сцеплением, при всех нагрузках и скоростях.

Благодаря тому, что оси каждой тележки связаны механизмом передачи, исключается неблагоприятное влияние перераспределения осевых нагрузок и реализуется более высокий коэффициент сцепления. Конструкция механической части электровоза может работать в течение длительного времени, не требуя ухода. так как напряжение при обеих частотах одинаковое, отпадает необходимость переключений при переходе с участка одной частоты на участок другой. Переключатель служит только для переключения схемы с питания от контактного провода на питание от аккумуляторной батареи.

Зарядка аккумуляторной батареи производится от контактного провода через управляемые кремниевые выпрямительные элементы.

Электровоз оборудован пультом управления со счетной машиной, демонстрирующей на приборах скорость поезда, ток, силу тяги и расход энергии, боксование, работу противобоксовочного тормоза, песочницы, защиты при превышении силы тока на основании заданных напряжения в контактном проводе, веса поезда, профиля пути, давления в тормозной магистрали коэффициента нажатия и тормозного веса локомотива при всех изменениях положения контроллера.

Применяются также чисто аккумуляторные маневровые электровозы для использования на путях, где невозможна подвеска контактного провода (62). Первый такой аккумуляторный электровоз с кремниевыми тиратронами (Электронная лампа, применяемая в качестве реле в управляемых выпрямителях и схемах автоматического управления.) был построен в середине 1963 г. на заводе фирмы Siernens-Schuckertwerke в Нюрнберге. В начале 1964 г. был сдан в эксплуатацию второй электровоз с электрическим торможением.

Электровозы четырехосные, сцепной вес 31 т. Мощность двух тяговых двигателей в часовом режиме 145 квт. Они получают питание от аккумуляторной батареи емкостью 475 а. ч, напряжением 250 в. Установка на электровозе «реостата постоянного тока» из кремниевых тиратронов позволила осуществить плавное бесконтактное регулирование напряжения во время пуска, а также зарядку батареи при рекуперативном торможении. Система регулирования во время рекуперативного торможения поддерживает заданную величину тормозной силы в заданном интервале скоростей движения. Введение в цепь управления кремниевых тиратронов сделало также возможным возврат энергии во время торможения и лучшее ее использование.

Это позволит либо уменьшить емкость аккумуляторной батареи, либо при определенном ее объеме увеличить радиус действия электровоза.

Локомотивы двойного питания, особенно дизель-контактные, на ряде промышленных предприятиях становятся основным типом маневровых локомотивов. так, на металлургическом заводе в Дюнкерке (Франция), а также на металлургических заводах концерна Tissen (ФРГ) локомотивы двойного питания составляют 70% всего локомотивного парка.

В связи с широким применением на магистральном железнодорожном транспорте электрификации на переменном токе промышленной частоты и прекращением в ряде стран дальнейшей электрификации на постоянном токе на промышленном транспорте, в первую очередь на открытых горных разработках, внедряются электровозы переменного тока промышленной частоты.

В ФРГ на открытых разработках месторождений бурого-угля начали эксплуатироваться выпрямительные электровозы, работающие от сети переменного тока 6 кв 50 гц; на некоторых типах этих элетровозов применено автоматическое регулирование режимов работы при помощи магнитных усилителей (63). Один электровоз может вести состав весом 2000 т; возможна также работа двух электровозов по системе многих единиц (с управлением от одного поста). технические характеристики электровоза: осевая формула В0-В0; рабочий сцепной вес 140 т; нагрузка на колесную пару 35 т; вес электрооборудования 44,5 т; максимальная скорость 70 км/час; часовая мощность тяговых двигателей при 760 в 4 X 370 квт и при 960 в 4 X 465 квт.

Четыре одноанодных ртутных выпрямителя подключены к двум полуфазам вторичной обмотки главного трансформатора, имеющего также и секционированную регулировочную обмотку.

Эти обмотки вместе с трансформатором нулевой точки создают возможность осуществления двухполупериодной выпрямительной схемы со ступенчатым регулированием на низкой стороне трансформатора. Переключение ступеней происходит без разрыва силовой цепи при помощи переходного реактора. Система также дает возможность сеточного регулирования выпрямленного напряжения.

Одна пара вентилей подключена непосредственно к концам полуфаз вторичной обмотки трансформатора, а другая при помощи переключателя может быть переведена на нормальный либо на инверторный режим работы.

Возможны три режима работы электровоза: тяговый, тормозной и маневровый. При тяговом и тормозном режимах тяговые двигатели соединены параллельно.

Маневровый режим предусмотрен для автоматической загрузки вагонов . При этом электровоз автоматически управляется совместно с многоковшовым экскаватором при помощи: УКВ-телеуправления. Силовая схема полностью переключается. тяговые двигатели соединяются в сериесно-параллельную схему - по два в каждой параллельной ветви. Одна группа вентилей остается в нормальном режиме работы, другая переводится в инверторный режим. Электровоз работает на малых скоростях, при этом практически возможен как тяговый, так и тормозной режим без изменения схемы; регулирование напряжения на двигателях осуществляется только сеточным управлением.

В конструкциях современных электровозов, используемых на промышленном транспорте, широкое распространение получают полупроводники и электронные устройства.

В ФРГ эксплуатируются электровозы Е80 с кремниевыми вьшрямйтёлями, предназначенные для маневровой работы и используемые на промышленном транспорте [64]. В связи с применением кремниевых выпрямителей для электровозов разработана специальная защита выпрямителей, которая в случае коротких замыканий должна быстро отключать выпрямитель от питающей сети. требование к особому быстродействию обусловлено низкой теплоемкостью полупроводниковых диодов. Необходимо отключать выпрямитель в течение полупериода с момента возникновения короткого замыкания. Фирма SSW разработала быстродействующий разъединитель, отключающий выпрямитель от сети переменного тока при прохождении переменного тока через нуль, т. е. без разрыва тока.

Короткозамыкатель фирмы AEG замыкает накоротко выпрямитель в момент отключения цепи переменного тока обычным быстродействующим отключателем.

Хорошие результаты, полученные при опытной эксплуатации электровоза серии Е80, послужили основой для постройки трех электровозов с кремниевыми выпрямителями для двух систем однофазного тока (50 и 16 2/3 гц). Кремниевые выпрямители отличаются небольшим весом и занимают мало места при размещении. На электровозах кремниевые выпрямители применяются также в цепях питания двигателей вспомогательных машин.

Новым этапом в развитии электроподвижного состава с выпрямителями является переход от неуправляемых кремниевых вентилей к управляемым (тиристорам). Для изучения вопросов, связанных с использованием управляемых полупроводниковых вентилей, в ФРГ будет оборудован тиристорами фирмы AEG моторный вагон. Применение управляемых вентилей даст возможность регулировать напряжение на клеммах тяговых двигателей без переключения ступеней трансформатора. Указанное обеспечивает плавное регулирование силы тяги во время пуска.

Применение управляемых вентилей во вспомогательных цепях позволит осуществить регулирование режимов работы вентиляторов и системы охлаждения трансформаторов в соответствии с количеством выделяемого тепла.

В системах регулирования и управления находят применение германиевые и кремниевые транзисторы, полупроводниковые диоды Ценера, генераторы Холла и др. так, на электровозе Е 320. 01 в системе низковольтного регулирования вместо обычных переходных дросселей для перехода с одного вывода трансформатора на другой применены магнитные усилители (трансдукторы). Чтобы избежать скачкообразного изменения силы тяги при переходах, ток в управляющей обмотке трансдуктора регулируется в зависимости от тока тяговых двигателей. такое регулирование возможно лишь при использовании электронной аппаратуры. Машинист на пульте, управления устанавливает заданное значение, которое сравнивается с действующим, при этом автоматически происходит переход от действительного к заданному значению регулируемой величины. Автоматическое регулирование силы тяги отличается высокой точностью, характерной для электронной системы регулирования, а переходные трансдукторы дают почти плавное изменение силы тяги.

На электровозе Е 344-01, предназначенном также для однофазного тока частотой 50 и 16 2/3 гц, будет осуществлено чисто электронное регулирование с возможностью регулировать до определенной ступени или по заданной величине силы тяги. Изучается вопрос, следует ли заменять механическую следящую систему электронной системой. Последняя позволяет устранить механические валы с присущим им износом и необходимостью наблюдения в эксплуатации, получить более легкую и дешевую систему.

Разработанная фирмой SSW электронная система управления испытывается на электровозе Е 10. 280. При повороте рукоятки контроллера машиниста в генераторе Холла при помощи подвижного постоянного магнита создаются два импульса, которые через усилитель поступают в синхронизирующее устройство. В указанном устройстве импульсы разделяются и собираются в запоминающем устройстве. Синхронизирующее устройство, пока накапливаются импульсы, дает напряжение на реле. После этого переключатель выводов трансформатора занимает положение, соответствующее позиции, установленной на контроллере машиниста.

Переключатель также имеет постоянный магнит и генератор Холла, импульсы от него через усилитель поступают в запоминающее устройство, в котором импульсы от контроллера машиниста и переключателя ступеней взаимно уничтожаются. Если все импульсы, поступившие от контроллера-машиниста в запоминающее устройство, погашены, переключатель выводов остается в занятом положении.

Аналогичная система применена на электровозах серии Е 10 для управления процессами электрического торможения. Система обеспечивает торможение с постоянной, выбранной машинистом тормозной силой от максимальной до минимальной скорости движения. Для этого необходимо возбуждение двигателей, работающих в генераторном режиме, регулировать в зависимости от уменьшающей скорости. Цепь возбуждения может получать питание от тахогенератора, который приводится во вращение от колесной пары через коническую зубчатую передачу, карданный вал и редуктор. Электродвижущая сила тахогенератора изменяется пропорционально корню квадратному из скорости и при этом тормозная сила остается постоянной в большом диапазоне скоростей.

тахогенератор с оборудованием может быть заменен, если в цепь возбуждения включить магнитный усилитель. Режим торможения устанавливается датчиком задаваемых величин в виде напряжения постоянной величины. Действительное значение дается генератором Холла. Генератор Холла и датчик задаваемых величин подключены к усилителю на транзисторах и затем к магнитному усилителю. На выходе магнитного усилителя имеется выпрямитель, к которому подключены обмотки возбуждения тяговых двигателей. Сравнение заданных и действительных величин производится в магнитном усилителе. Указанная схема, примененная на электровозе Е 10. 249, проходит опытную эксплуатацию. В последующем предполагается магнитные усилители (для предварительного усиления и главный) заменить тиристорами, что приведет к уменьшению веса оборудования и позволит повысить мощность в тормозном режиме.

Электронные системы регулирования применяются и во вспомогательных цепях локомотивов, имеющих напряжение 110 в (постоянный ток). Новые системы заменены электромеханическими регуляторами генераторов постоянного тока. Фирмой Кrирр разработана система регулирования для генераторов EG 15 (номинальный ток 15 а) серийных локомотивов. Характеристики U = φ(I), полученные при применении этой системы регулирования, свидетельствуют о большой точности регулирования напряжения при колебаниях (в допустимых пределах напряжения в сети переменного тока 220 в). Фирмами AEG, ВВС и SSW также разработаны подобные системы регулирования, обеспечивающие высокую точность.

Полупроводники используются в реле минимального напряжения. Электронное реле минимального напряжения фирмы ВВС можно устанавливать на электровозах. Оно работает при уменьшении напряжения в контактной сети на 6-12 кв. В схеме реле имеется контур RC, при помощи которого можно регулировать продолжительность выключения от 0,4 до 4 сек.

Электроника получила широкое применение в устройствах безопасности локомотивов. Эти устройства предназначены для остановки локомотива при потере управления и действуют в зависимости от пройденного пути или времени. так, в. устройстве безопасности фирмы ВВС (если в установленное время машинист не нажал педаль безопасности) после прохождения 75-м пути подается звуковой сигнал и затем еще через 75 м включается экстренный тормоз.

В старых конструкциях аппаратура устройства безопасности имела механическую связь с колесной парой (коническая зубчатая передача, карданный или гибкий вал и редуктор). В современных конструкциях механическая связь заменена электрической. На оси колесной пары укрепляются постоянные магниты, которые перемещаются около датчиков Холла. В результате взаимодействия в устройство безопасности посылаются импульсы, число которых пропорционально числу оборотов колесной пары, т. е. пройденному пути.

В устройстве безопасности, разработанном фирмой SSW, на оси колесной пары укреплены 100 магнитов, следовательно, за один оборот колеса создается 100 импульсов.

Слабым местом в прежних конструкциях устройств безопасности были механические реле времени. теперь они заменены электронными реле. Реле времени фирмы Deuta имеет контур RC (емкость 1000 мкр, сопротивление 20-120 ом), что позволяет регулировать выдержку времени.

В связи с быстрым развитием открытого способа добычи полезных ископаемых, увеличением глубины карьеров и повышением руководящих уклонов до 60-80%0 для работы в карьерах в ряде стран создаются моторные думпкары, управляемые с электровоза. В состав поезда в зависимости от его веса и требуемой силы тяги включается электровоз управления и 1-2 моторных думпкара. такой способ работы является наиболее гибким, значительно повышает эффективность электрической тяги и расширяет сферу применения железнодорожного транспорта в карьерах.

В ГДР создан такой электровоз управления весом 100 т и моторный думпкар постоянного тока напряжением 1500 в для перевозки руды и угля на открытых разработках для колеи 1524 мм [65].

Электровоз используется в сцепе с думпкаром, на котором установлены тяговые двигатели. Управление двигателями осуществляется с локомотива. Применение такого подвижного состава экономит капиталовложения на приобретение второго локомотива и повышает силу тяги до необходимой величины. В кабине установлено оборудование для управления моторным думпкаром. Шкаф с электрическим оборудованием установлен на лобовой стене кабины. В передней части локомотива установлены компрессор, главный резервуар и мотор-вентилятор, а также быстродействующие выключатели и электрическое оборудование. В задней части расположены мотор-вентилятор, аккумуляторная батарея, пусковые и тормозные сопротивления как локомотива, так и моторного думпкара. Доступ к оборудованию в передной и задней частях локомотива осуществляется через дверь с наружной стороны локомотива. Высоковольтное оборудование локомотива и думпкара разделено на две самостоятельные электрические цепи, соединяющиеся через быстродействующий выключатель. Чтобы можно было управлять электровозом и моторным думпкаром в отдельности, имеется специальный групповой контроллер.

Основные технические характеристики электровоза: колесная формула 2о-2о, вес 100 г ±3%, длина по осям автосцепок 13 820 мм, высота над уровнем головок рельсов 4950 мм, наибольшая ширина 3200 мм, база локомотива 6150 мм, наименьший радиус кривой вписывания 50 м, количество тяговых двигателей 4, общая мощность 1400 квт, наибольшая допускаемая скорость 68 км/ч.

Рама думпкара состоит из продольной балки с приваренными к ней поперечными балками. На ней установлены кузов, цилиндр для опрокидывания кузова, пневматическое и электрическое оборудование для приведения в действие опрокидывающего механизма. Боковые откидные стенки думпкара сварены из профильной и листовой стали и имеют рычажную систему запоров и в нижней части шарниры, соединяющие стенки с рамой кузова. Стенка при опрокидывании кузова под действием собственного веса и груза откидывается вниз, поворачиваясь на шарнирах. Откидывание стенки регулируется криволинейной частью рычагов запорного устройства. После разгрузки стенка возвращается в первоначальное (закрытое) положение при помощи тех рычагов, соединенных с пневматическими цилиндрами, опрокидывающими кузов. Сжатый воздух поступает в цилиндры из воздухопроводной магистрали. Для увеличения угла наклона кузова дополнительный сжатый воздух поступает из запасного резервуара.

Моторный думпкар имеет следующие основные технические характеристики: грузоподъемность 45 т, тара 75 т, нагрузка на ось 30 т, диаметр колес 1120 мм, наибольшая ширина 3530 мм, общая длина 13 820 мм, высота в транспортном положении 3280 мм, база думпкара 8700 мм, количество электродвигателей 4, часовая мощность двигателя 330 квт при 25° С без принудительной вентиляции, сила тяги 16 т, скорость при часовой мощности 31 км/ч, максимальная скорость 65 км/ч.

Сочетание электровоза с моторным думпкаром позволило получить мощность часового режима до 2720 квт, силу тяги 32 200 кг; максимальную мощность при трогании с места до 60 000 кг, скорость при часовом режиме 30 км/ч и максимальную скорость 60 км/ч.

Моторные думпкары нашли применение на открытых разработках в СССР. На карьере Соколовско-Сарбайского горнорудного комбината эксплуатируется думпкар с двигателем, переоборудованным из вагона ПСД-80 (66). Думпкар показал хорошие эксплуатационные качества, его применение позволило увеличить вес поезда на 35%.

В конструкциях промышленных электровозов внедряются и другие технические новшества. К ним относится, например, установка на трехосных электровозах переменного тока фирмы «Енбахер» (Австрия) гидротрансформатора для пере; дачи тягового усилия на ведущие оси по принципу тепловозов с гидропередачей; для смягчения толчков и средств в подвешивании и в опорах шкворневой балки электровозов фирмы -«Krauss Maffei» (ФРГ) применены резиновые элементы и др.

В СССР электрификация промышленного железнодорожного транспорта осуществляется в основном на постоянном токе напряжением 1500 в и в отдельных карьерах на переменном токе промышленной частоты напряжением 10 квт. Парк электровозов на промышленном транспорте за семилетие 1958-1965 гг. вырос втрое.

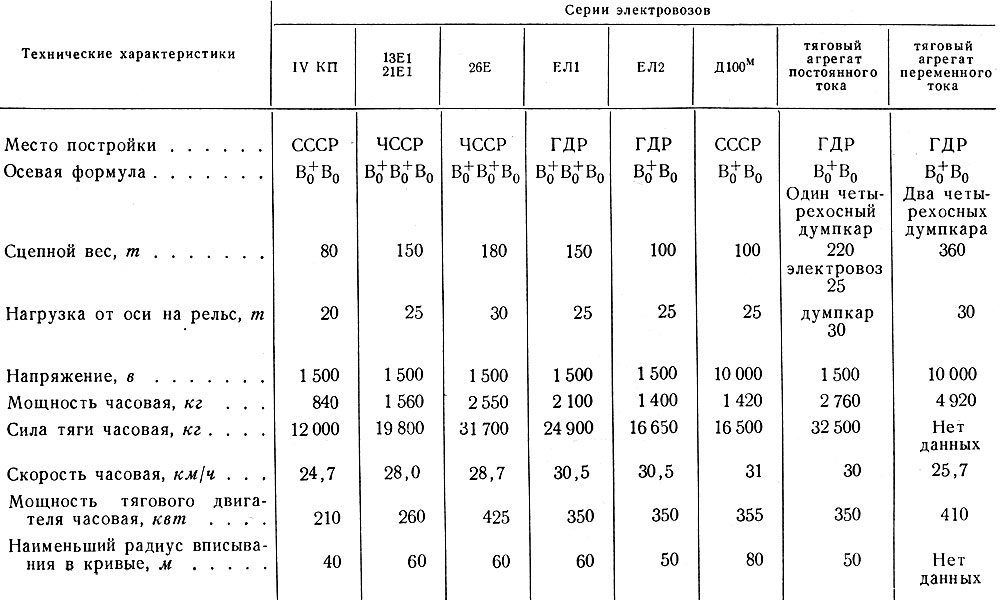

техническая характеристика электровозов, применяемых в настоящее время в СССР и намечаемых к внедрению в ближайшие годы, приведена в табл. 7.

Применение электровозов переменного тока Д100м начато на глубоких (в перспективе) железорудных карьерах с большим грузооборотом, где они наиболее эффективны. Моторные думпкары постоянного и переменного тока, построенные в ГДР, в настоящее время будут проходить тяговые, прочностные, ремонтные и другие испытания.

таблица 7

На Днепропетровском заводе строится электровоз двойного питания, применение которого особенно целесообразно на открытых горных разработках и металлургических заводах.

В настоящее время ведутся исследования целесообразности перевода электрифицированных участков промышленного транспорта с напряжения 1500 в на напряжение 3000 в (67, 68). Осуществление этого мероприятия только на карьерах треста «Союзасбест» по подсчетам Уральского отделения ЦНИИ МПС даст годовую экономию электроэнергии 6 млн. квт. ч и на перспективу- 15 млн- квт.ч, а общее снижение эксплуатационных расходов составит 162 тыс. руб в год при затратах на переоборудование устройств энергоснабжения 226 тыс. руб. Кроме того, улучшится взаимодействие работы промышленного транспорта с магистральным, где для электрификации линий на постоянном токе принято напряжение также 3000 в.

Эффективность повышения напряжения тока с 1500 до 3000 в на промышленных железных дорогах доказана рядом исследований и технико-экономических расчетов. Об этом же свидетельствуют положительные результаты эксплуатации электровозов постоянного тока напряжением 3000 в на Челябинском металлургическом заводе и на комбинате «Апатит» Однако до настоящего времени промышленный транспорт получает электровозы на напряжение 1500 в и в результате перерасходуется огромное количество электроэнергии, а для электрификации транспорта новых предприятий производятся излишние капитальные затраты, повышается расход цветных металлов на устройство контактной сети.

Ускорение решения вопроса о переходе на напряжение 3000 в безусловно даст большой экономический эффект и позволит значительно снизить себестоимость перевозок на промышленном транспорте.

Другим вопросом, решение которого должно быть ускорено, является электрификация узкоколейных железных дорог, протяженность которых в СССР достигает 45 тыс. км, особенно это необходимо в торфяной промышленности в связи со строительством крупных электростанций на торфе. Для электрификации узкоколейных дорог создан опытный узкоколейный электровоз ЭД-18 двойного питания от контактной сети однофазного тока напряжением 8 кв и от дизеля типа Д6 мощностью 150 л. с. (69).

технико-экономические расчеты показали, что наиболее эффективной и простой системой электрификации для промышленных железных дорог узкой колеи является система однофазного тока промышленной частоты напряжением 10 кв.

Дизельная тяга находит все более широкое применение в большинстве стран, особенно на внутризаводских перевозках и на подъездных путях. Это объясняется особенностями промышленного транспорта, маневровым характером передвижений подвижного состава и небольшими скоростями движения. Особенно широкое распространение получила дизельная тяга в США, Канаде, Англии, ФРГ, Франции, Италии, Бельгии, Швеции и других странах.

Основное преимущество дизельной тяги - высокая экономическая эффективность ее применения на промышленном транспорте. По исследованиям Всесоюзного научно-исследовательского института организации производства и труда черной металлургии при переводе транспорта металлургических заводов обеспечивается значительный рост производительности труда [70]. На десяти металлургических заводах, при переводе транспорта с паровой на дизельную тягу, достигается сокращение парка локомотивов на 23 единицы и численности работников - на 986 человек. При переводе на дизельную тягу металлургического комбината «Ост» в ГДР было произведено сравнение эффективности паровой и дизельной тяги, которое показало, что эксплуатационные затраты при этом снижаются на 40% [71].

На промышленном транспорте применяются как маневровые тепловозы, создаваемые для магистральных железных дорогах, так и специальные промышленные тепловозы, которые могут вписываться в кривые малого радиуса.

В настоящее время во многих странах, выпускается большое количество промышленных тепловозов. Совершенствование конструкции промышленных тепловозов идет по следующим направлениям:

- применение гидропередачи, которая позволяет снизить вес локомотива на единицу его мощности и уменьшить расход цветных металлов по сравнению с электрической передачей;

- переход на воздушное охлаждение двигателей для обеспечения устойчивой работы тепловозов в зимних условиях;

- использование вместо дизельного других видов топлива, в том числе газа метана;

- приспособление тепловозов для перевозок «горячих» грузов;

- применение резиновых элементов в устройстве подвески тепловоза и др.

В ФРГ Henschel-Werke построила тепловоз с гидравлической передачей и двумя силовыми установками, предназначенный для маневровой работы [72]. Основные характеристики тепловоза: осевая формула В-В; мощность 1000 л. с; служебный вес 80 т; сила тяги при трогании с места 20 500 кг, база тележки 2400 мм.

тепловоз имеет шкворневые тележки с нижним рессорным подвешиванием. Рама тележки цельносварной конструкции.

Центральная кабина управления опирается на раму тепловоза при помощи восьми резиновых опор.

Спереди и сзади кабины управления расположены машинные отделения. В каждом машинном отделении установлен четырехтактный 12-цилиндровый высокооборотный дизель Henschel модели 12VI416 с наддувом мощностью 500 л. с. при 1870 об/мин. Вместе с гидравлическим трансформатором он опирается на раму тепловоза через восемь упругих опор. Холодильник расположен в передней части капота. Вентилятор холодильника приводится в действие от коленчатого вала дизеля карданным приводом. Работа системы охлаждения дизеля регулируется термостатом.

Крутящий момент от дизеля на оси передается через трехступенчатый гидротрансформатор Twin Дisс модели CF. 11561-тС, непосредственно соединенный с дизелем, режимную коробку и реверс-редуктор Henschel модели SWG. 500, расположенные под полом кабины управления, и конически* цилиндрический осевой редуктор внутренней оси каждой тележки. Все элементы кинематической цепи соединены между собой карданными валами. Гидравлическая передача имеет пневматическое управление. В главную цепь управления включены электропневматические устройства безопасности.

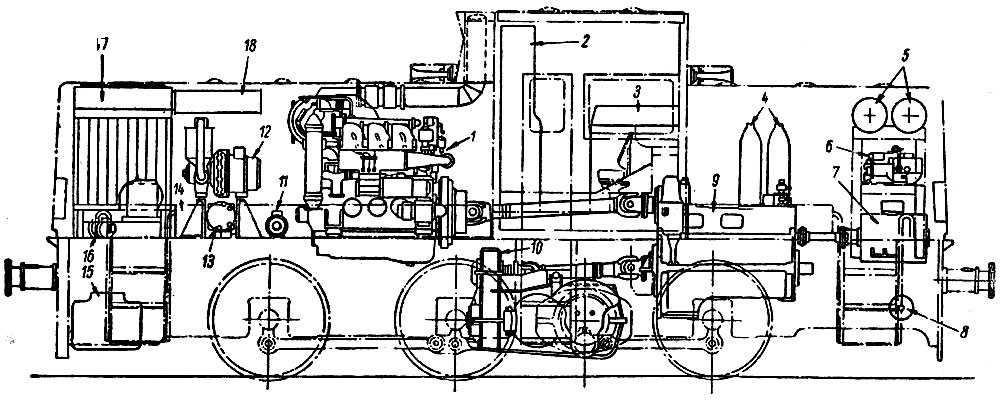

В Англии фирмой Paxman начато выполнение заказа на постройку тепловозов, оборудованных быстроходным дизелем и гидромеханической передачей со сцепными дышлами [73]. Эти тепловозы мощностью 650 л. с. имеют жесткую колесную базу (рис. 5).

Основные технические характеристики тепловоза: осевая формула 0-3-0, максимальная сила тяги (при коэффициенте сцепления 0,276) 14,0 т, длительная сила тяги (при скорости 10 км/ч) 10,5 т, вес тепловоза в рабочем состоянии 50 т.

Дизель типа 6VGT, V-образный, шестицилиндровый, развивает мощность 650 л. с. при 1500 об/мин. Передача гидравлическая, типа Voith L 217 и с двумя гидротрансформаторами, последовательно соединенными с гидромуфтой.

Под передним капотом тепловоза размещены дизель и холодильник, под задним капотом, более коротким находятся гидропередача и тормозное оборудование.

Дизель оборудован гидравлическим регулятором и турбовоздуходувкой с водяным охлаждением; он смонтирован на раме тепловоза на четырех металло-резиновых амортизаторах.

Рис. 5. Общий вид маневрового тепловоза Paxman (Англия) с гидропередачей: 1 - дизель; 2 - высоковольтная камера; 3 - пульт управления; 4 - огнетушители, 5 - главные резервуары; 6 - компрессор; 7 -вспомогательный генератор; 8 - вакуумный резервуар; 9 - гидропередача; 10 - корпус редуктора и реверс-редуктора; 11 - насос подачи смазочного масла; 12 - вакуум-насос; 13 - теплообменник смазочного масла; 14 - боковой топливный бак; 15 - нижний топливный бак; 16 - топливоподающий насос; 17 - холодильник с расширительным баком и вентилятором; 18 - верхний топливный бак

Через эластичную муфту, установленную на маховике, дизель соединен с карданным валом. Запуск дизеля производится электростартером с передачей на зубчатое колесо маховика.

Насосные колеса обоих гидротрансформаторов соединены жестко с карданным валом, идущим от двигателя, через две шестерни, уменьшающие число оборотов. турбинные колеса гидротрансформаторов соединены зубчатой передачей постоянного зацепления и различного передаточного отношения с объединенным выходным валом. Один гидротрансформатор используется при трогании с места и низких скоростях, другой - при средних, гидромуфта - при высоких скоростях. Постоянно включена и работает только одна гидравлическая цепь. Переключение производится автоматически, когда скорость тепловоза достигает величины, на которую установлен регулятор. Масляный насос подает масло через рабочие органы гидропередачи, а затем через теплообменник, объединенный с системой водяного охлаждения дизеля.

Блок гидропередачи опирается на раму тепловоза через три металло-резиновых амортизатора и имеет две отходящие передачи: силовой карданный вал к редуктору и вспомогательный карданный вал с гибкой муфтой для привода вспомогательного генератора. Последний питает постоянным током напряжением 110 в все вспомогательное оборудование, а также заряжает кислотную аккумуляторную батарею из 48 элементов емкостью 99 а. ч. В кабине локомотива, кроме приборов управления, имеются также антиобледенители стекол кабины машиниста, указатель исправности сцепки состава и освещение указателей и приборов. На пульт и посты управления выведены световые и звуковые сигналы исправности отдельных систем дизеля и передачи; последние также оборудованы устройствами для их автоматического отключения.

Фирмой Sentinel (Англия) построен для применения в угольной промышленности опытный тепловоз мощностью 227 л. с. с использованием в качестве топлива газа метана [74]. На тепловозе установлен двигатель - восьмицилиндровый, вертикальный, однорядный с искровым зажиганием, имеющий магнето и запальные свечи. топливный бак заменен 16 газовыми баллонами общей емкостью 87 мъ Из баллонов газ проходит через два редукционных клапана: первый снижает его давление до 2,1 кг/см2 и второй до 0,35 кг/см2. Далее газ идет в карбюратор. Запас газа рассчитан на непрерывную работу тепловоза в течение 4 ч.

Основные характеристики тепловоза: вес в рабочем состоянии 40,6 т; максимальная сила тяги 10 970 кг; длина по буферам 7391 мм.

Фирма Ruston (Англия) на двух тепловозах промышленного назначения установила 12-цилиндровые дизели мощностью 410 л. с. с воздушным охлаждением фирмы Paxman-Vega. Цель такого эксперимента - накопление опыта эксплуатации подобных двигателей в условиях работы на открытых угольных разработках [75].

Один из тепловозов был оборудован электрической передачей, рассчитанной на максимальную скорость 37,2 км/ч, другой гидравлической передачей (максимальная скорость 29 км/ч). Эксплуатация тепловозов на маневровой и вывозной работе, в том числе и в зимних условиях, показала хорошие результаты. Пуск дизеля при широком диапазоне изменения температур происходил надежно; устранение многочисленных узлов системы охлаждения значительно облегчило и упростило эксплуатацию тепловозов. Основные характеристики тепловозов: ширина колеи 1000-1677 мм; осевая формула 0-3-0; вес 44 т; максимальная скорость с электропередачей 37,2 км/ч; с гидропередачей 29 км/ч, сила тяги при трогании с места с электропередачей 15,0 т, с гидропередачей 13,9 т.

Дизель Paxman серии 12YGALV-образный, 12-цилиндровый, мощностью 410 л. с. при 1800 об/мин с воздушным охлаждением. Воздух, охлаждающий дизель, подается установленным в развале блоков цилиндров осевым вентилятором, имеющим цепную передачу от коленчатого вала. Часть воздуха, подаваемого осевым вентилятором, проходит через масляный холодильник. Пуск дизеля от аккумуляторной батареи.

Во Франции электромеханическая компания поставляет серийные локомотивы мощностью до 800 л. с, предназначенные специально для эксплуатации на угольных шахтах, тепловых электростанциях, рудниках, заводах черной металлургии, сахарных заводах [76].

Локомотивы изготовляются в двухосном исполнении и на двух двухосных тележках. Подвешивание эластичное, на двойных торсионных амортизаторах, снабженных резиновыми валиками. такое подвешивание значительно улучшает работу подвижного состава, условия его движения, сцепление колес с рельсами, а также не требует ухода. Один типовой двигатель, расположенный между осями, приводит их через передачу с промежуточным редуктором. Дизели типа Poyand мощностью 620 и 800 л. с. смонтированы на вспомогательной раме и связаны с главным генератором гибкой муфтой. Они имеют комбинированное автоматическое регулирование путем воздействия на регулятор дизеля и реостат поля возбуждения главного генератора.

В кабине установлено два пульта управления. Шкаф управления, смонтированный в специальном кожухе, размешен между двумя передними окнами и включает специальное устройство для управления движением с заранее установленной скоростью либо приемник телекоманд для дистанционного управления локомотивом со стационарного поста.

Специальные устройства обеспечивают управление тепловозом по системе многих единиц и возможность длительного движения с низкой скоростью (например, при перемещении вагонов под погрузочными бункерами).

Машинист устанавливает специальным переключателем желаемую скорость; регулирование посредством электронной аппаратуры позволяет поддерживать заданную скорость также при изменении веса поезда и профиля пути.

В СССР внедрение тепловозной тяги на промышленном транспорте началось только в текущей семилетке (1959- 1965 гг.). За семилетку удельный вес тепловозов в общем объеме перевозок увеличился с 0,1 до 26%.

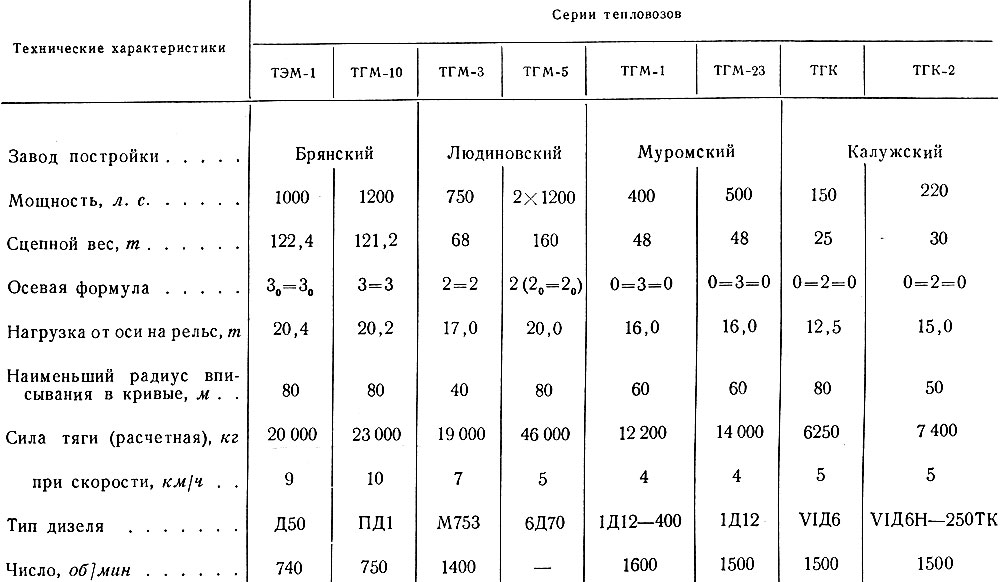

В настоящее время на внутризаводских перевозках и на подъездных путях в нашей стране используется в основном пять типов промышленных и маневровых тепловозов: тЭМ-1 с электрической и тГМ-3, тГМ-1, тГК и тГК-2 с гидравлической передачей. В ближайшее время на предприятия начнут поступать вновь создаваемые типы тепловозов тГМ-10, тГМ-5 и тГМ-23.

технические характеристики применяемых и вновь создаваемых тепловозов в СССР приведены в табл. 8.

На узкоколейном промышленном транспорте основными типами локомотивов становятся тепловоз тУ4 мощностью 220 л. с. и тУ5 - 350 л. с. производства Камбарского завода.

Одним из серьезных недостатков в деле внедрения тепловозной тяги в нашей стране является низкий моторесурс дизелей 1Д12 и М753 (4-5 тыс. ч), устанавливаемых на тепловозах тГМ-1, тГМ-3 и тГК-2. В отличие от зарубежной практики, где моторесурс, например, малооборотных шестицилиндровых двигателей достигает 10-20 тыс. ч, за время эксплуатации дизелей 1Д12 и М753 возникает необходимость их капитального ремонта между заводскими ремонтами тепловозов, что при отсутствии на предприятиях обменного фонда на дизели приводит к длительным простоям тепловозов в ожидании ремонта.

таблица 8

В конструкции применяемой в нашей стране гидропередачи имеются серьезные недостатки. В этом отношении должен быть использован опыт создания надежных конструкций гидропередач и правильной технологии их изготовления в зарубежных странах.

Должны быть ускорены работы по приспособлению тепловозов тГМ-1 и тГМ-3 к перевозкам «горячих» грузов на металлургических заводах, а также по созданию тепловоза тГМ-5 мощностью 2400 л с., необходимого для поездной работы на подъездных путях и для работы в карьерах в первый период их эксплуатации.

Наряду с широким внедрением на промышленном транспорте дизельной тяги проводятся исследования и опыты по применению газотурбовозов. Перспективы применения газотурбовозов объясняются следующими их преимуществами: i.) возможностью эксплуатации на любом топливе; 2) увеличением мощности и экономичности локомотива с понижением, температуры засасываемого воздуха; 3) сравнительно высоким к. п. д., достигающим 30-40%. В ФРГ проводятся опыты по применению газотурбинного локомотива с колесной формулой 1-2-1, сцепным весом 22,5 г, имеющего две турбины мощностью 150 л. с. Пока они не дали положительных результатов. Проектируется более мощный газотурбовоз сцепным весом 50 т и мощностью 500 л. с. В СССР Уральский филиал Института горного дела разрабатывает вопрос применения газотурбовозов на открытых горных разработках [77]. По полученным данным наиболее подходящими для газотурбовозов будут условия на карьерах, расположенных в районах с низкими температурами и на угольных и сланцевых карьерах, где могут быть применены пылеугольные газотурбовозы. Стоимость эксплуатации газотурбовозов в условиях карьеров будет на 15-20% меньше, чем тепловозов.

В отдельных странах (США, Франции и др.) на внутризаводском транспорте и на подъездных путях получил некоторое распространение тип локомотива с двойной системой ходовых частей. такие локомотивы создаются на базе автомобиля с двигателем и оборудуются пневматическими и железнодорожными колесами. Они применяются для подачи подвижного состава под грузовые операции и перестановки вагонов у фронтов погрузки и выгрузки, а также в качестве обычного автомобильного тягача [78, 79]. Недавно фирма Whiting Trackmobile (США) построила такой тягач модели 7тМ. В зависимости от требуемого способа передвижения пневматические колеса при помощи гидравлического привода поднимаются или опускаются. тягач оборудован специальной сцепкой также с гидравлическим управлением. Это сцепное устройство может поднимать автосцепку грузового вагона и передавать тем самым часть веса вагона на колеса тягача, повышая его нагрузку на ось и силу сцепления.

Применение такого типа локомотива экономично на малодеятельных подъездных путях.

Новым направлением в развитии тяги является создание самоходных вагонов. Самоходные электровагоны или вагоны с дизельным приводом применяются в США, Голландии, Англии и других странах.

В США для транспортирования руды из рудника на дробильный завод фирмы Ishpeming Steel Corp. применяется самоходный электровагон емкостью 8 м3 нормальной колеи. Вагон оборудован двумя электродвигателями мощностью 30 л. с, работающими на постоянном токе напряжением 250 в [80]. Для управления вагонами при погрузке руды экскаватором установлена отдельная станция управления.

В Голландии построен десятиосный электровагон для доставки руды с пристани Иймундене на один из металлургических заводов [81]. Вагон грузоподъемностью 160 т и весом тары 130 т имеет два двигателя мощностью по 150 л. с. Управление, вагоном производится из кабины. Кузов вагона представляет собой стальной бункер емкостью 58 м3, разделенный перегородкой на два отсека, в каждом из которых имеется разгрузочный люк с пневмоприводом. Максимальная скорость вагона 28,6 м.

В Англии построены аккумуляторные электровагоны подъемной силой 15,2 т. Мощность электродвигателя 16,5 л. с, максимальная скорость в груженом состоянии 6,5 км/ч.

Фирма James W. Ellis выпускает низкорамные самоходные аккумуляторные четырехосные и восьмиосные платформы-транспортеры подъемной силой от 10 до 30 т для использования на внутризаводских путях [82]. Платформы представляют собой полностью сварную конструкцию с легко снимающимися панелями, дающими доступ к аккумуляторным батареям и другим узлам. Наличие на каждой платформе буксирного приспособления позволит прицеплять к ним несамоходные платформы в случае перевозки длинномерных грузов. Водитель может управлять сцепом с любой платформы, а в случае перевозки негабаритных грузов - дистанционно посредством выносного пульта, соединенного с вагоном кабелем.

В ФРГ выпущены самоходные вагоны с дизельным приводом. Вагон имеет грузоподъемность 80 г, вместимость кузова 35 мъ и вес тары 50 кг. На нем установлен двигатель мощностью 220 л. с.

В СССР самоходные вагоны применяются главным образом на металлургических заводах.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'