4. Стационарные маневровые устройства

В работе промышленного железнодорожного транспорта большой удельный вес занимают маневровые операции, особенно на погрузочно-выгрузочных путях. технология работы на грузовых фронтах промышленных предприятий часто приводит к простоям локомотива в течение всего времени разгрузки или погрузки поданных вагонов для их перестановки по фронту. Это вызывает непроизводительное использование локомотивов, большой перерасход топлива.

В связи с этим в Англии, США, Франции и других странах уделяется большое внимание совершенствованию маневровой работы и созданию специальных маневровых устройств. Основными направлениями этой работы являются:

- замена локомотивов различного рода стационарными маневровыми средствами (толкатели, маневровые тележки, электролебедки);

- использование силы тяжести в сочетании с вагоноза-медлителями или другими тормозными средствами;

- автоматизация перемещения вагонов на грузовых пунктах.

В Англии для перемещения вагонов применяются маневровые лебедки двух видов: с вертикальным вращающимся барабаном и с горизонтальным [95]. В лебедках с вертикальным барабаном электродвигатель соединяется с барабаном жестко или через упругую муфту. Мощность электродвигателя лебедок 5 или 10 квт. Одновременно с их помощью можно передвигать от трех до шести 50-т вагонов в зависимости от уклона и кривизны пути. При работе с такими лебедками зацепка каната к вагону осуществляется вручную. После трех-четырех оборотов барабана канат натягивается и возникающее при этом тяговое усилие обеспечивает перемещение вагона в требуемом направлении, так как лебедка оборудована реверсивным механизмом.

Лебедки с горизонтальным барабаном рассчитаны на перемещение 20 вагонов одновременно, т. е. около 1000 т. Оси барабанов вращаются в бронзовых подшипниках скольжения. Для перемещений вагонов на небольшие расстояния применяются однобарабанные лебедки с концевым блоком. При работе один конец каната наматывается на барабан, в то время как другой сматывается. Чаще применяют двух-барабанные лебедки с бесконечным канатом. Барабаны стальные, сварной конструкции. Включение барабанов производится при помощи кулачковых муфт. Вращение на барабан передается от редуктора двумя роликовыми цепями. Двухбарабанные лебедки с бесконечным канатов могут быть стационарными и передвижными. В последнем случае для создания тягового усилия используется противовес, обеспечивающий устойчивое положение лебедки.

Во Франции фирма ASEA-Hillairet разработала подвагонную тележку для передвижения железнодорожных вагонов с автоматическим управлением, применяемую в разных странах [96, 97].

Подвагонная тележка перемещается по рельсам специального пути, уложенного внутри колеи. Разница уровней головок рельсов основного и специального пути 38 мм, превышение верхней плоскости тележки над головкой рельса основной колеи 140 мм. Для перемещения непосредственно тележки служит двухбарабанная лебедка, причем канаты рабочего и обратного хода ее постоянно прикреплены к тележке.

Специальное натяжное устройство вызывает трение между канатом и барабаном, вследствие чего в тяговом канате воз-никает достаточное тяговое усилие, Устойчивость лебедки обеспечивается противовесом. Механизм лебедки с электродвигателем и передачей помещен в водонепроницаемой коробке; предусмотрена система картерной смазки.

Передвижение вагона при помощи тележки происходит следующим образом. Закрепленные на поворотных рычагах рабочие ролики тележки при натяжении тягового каната поворачиваются и подходят к колесам вагона. При дальнейшем, движении тележки ролики упираются в колеса вагона и передвигают его. Когда тележка достигнет заданной скорости, ее рабочие ролики автоматически освобождают колеса вагона, который продолжает двигаться по инерции. тележка возвращается к следующему вагону. Длина тележки 3 м. Электродвигатель выбран с таким расчетом, чтобы он мог выдержать нагрузку, возникающую при случайном боксовании вагона.

Подвагонная тележка указанного типа эффективна не только для перемещения груженых вагонов, но и для передвижения вагона по вагонным весам в процессе его загрузки.

Управление тележкой дистанционное.

Представляет интерес автоматическая система (рис. 7) подачи и уборки вагонов, разработанная английской фирмой Strachan Sc Henshaw, Ltd [98]. Этой системой оборудована одна из шахтных станций в угольном районе Шотландии. Система 7 обеспечивает автоматическую сортировку порожних вагонов по точкам погрузки и направление груженых вагонов на сортировочные пути. Производительность ее до 40 вагонов в 1 ч.

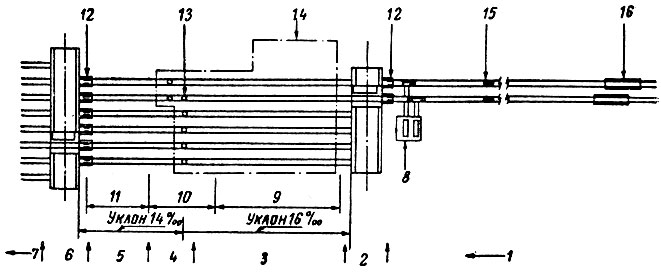

Рис. 7. Автоматическая система подачи и уборки вагонов: 1 - порожние вагоны; 2 - траверсная тележка № 1 для порожняка; 3 - порожняк; 4 - операция погрузки; 5 - груженые вагоны; 6 - траверсная тележка № 2 для груженых вагонов; 7 - сортировочные пути груженых вагонов; 8 - лебедки подвагонных толкателей; 9 - гидрозамедлители; 10 - гидроостановы с дистанционным управлением; 11 - гидрозамедлители; 12 - остановы; 13 - пункты погрузки; 14 - углеобогатительная фабрика; 15 - подвагонные толкатели; 16 - концевые блоки подвагонных толкателей

При наличии уклонов передвижение вагонов осуществляется под действием силы тяжести, а на горизонтальных площадках-при помощи канатных толкателей с дистанционным управлением, передвигающихся по узкой колее, уложенной внутри основной рельсовой колеи. Установлены два таких подвагонных толкателя, рассчитанных на тяговое усилие 5 т при скорости передвижения 12,2 м/мин; длина их хода 128 и 152 м.

Для передвижения вагонов (по одному) на короткие расстояния установлены устройства точного надвига. такими устройствами служат подаватели или толкатели, перемещающиеся также по узкоколейному пути, уложенному вдоль пути передвижения вагонов. Эти устройства оборудованы парными поворотными рычагами с роликами, которые охватывают колеса вагона с двух сторон, что позволяет передвигать его вперед и назад. тележка такого подавателя перемещается тяговой цепью, приводимой в движение от привода через, ведущую звездочку. Применение цепи позволяет осуществлять остановку вагонов точно в заданной точке.

Для автоматического управления движением вагонов вниз: под уклон используются системы гидравлических замедлителей, а также остановы в пунктах погрузки.

Как известно, путевое развитие для сортировки вагонов требует больших площадей. Для экономии площади фирмой разработана платформа для перемещения вагонов в поперечном направлении (трансбордер).

Две поперечные тележки с электроприводом обеспечивают передвижение вагонов с одного пути на другой со скоростью 60 м/мин. Каждая из тележек имеет подвагонный подаватель для надвига вагонов на платформу и их уборки, вагонные весы с циферблатным указателем и кабину оператора.

Погрузка проводится следующим образом. Порожние вагоны принимают на два входных пути в пределах действия подвагонных толкателей. Состав подается толкателем по направлению к траверсной тележке № 1 и останавливается перед ней вследствие действия колеса вагона на педаль останова. траверсная тележка подводится к соответствующему пути. Затем включается подаватель для захвата вагона за переднюю колесную пару. При надвиге вагона на тележку останов автоматически опускается, а после прохода задней колесной пары возвращается в исходное положение. Возвращение останова служит сигналом для включения подвагонного толкателя, который продвигает состав на один вагон вперед. Когда последний вагон окажется надвинутым на тележку, подвагонный толкатель автоматически возвращается в положение начала рабочего хода. После его остановки автоматически загорается сигнал «путь свободен».

На траверсной тележке вагон взвешивается. Оператор записывает вес тары на карточке, прикрепленной к вагону. Затем тележка передвигается к соответствующему пути погрузки и подавателем вагон сталкивается с тележки, после чего рабочий цикл повторяется.

Вагон, сошедший с тележки, движется под уклон 16%о и удерживается гидрозамедлителями за последним вагоном, ожидающим подачи под погрузочную стрелу.

После погрузки каждый вагон движется под уклон 14%0 и подается к траверсной тележке № 2. Вагон надвигается на тележку и взвешивается.

Затем груженый вагон тележкой № 2 подается к соответствующему сортировочному пути для формирования состава.

Эта же система установлена на заводе Ричард томас и Болдвин [99]. Она обеспечивает подачу вагонов с рудой на вагоноопрокидыватель и уборку вагонов после выгрузки. В Англии строятся еще четыре новые станции, оборудованные этими устройствами. На угольных шахтах Киннель применение системы, фирмы Strachan & Henshaw Ltd, с платформами для перемещения вагонов в поперечном направлении сократило площадь, необходимую для размещения сортировочных и маневровых устройств более чем на 60%. Работа технологического комплекса полностью автоматизирована с помощью системы, установленной английской фирмой Strachan & Henshaw, Ltd [100].

Для доставки руды используется 135 специальных вагонов (вес брутто 100 т). Прибывший состав расцепляется и группами по 10 вагонов маневровым локомотивом подается на сортировочную горку. Горка состоит из двух участков с уклоном соответственно 4 и 10%о, оборудованных замедлителями типа Westinghouse.

Работа горки автоматически согласуется с работой ваго-ноопрокидывателя.

Подача вагона на опрокидыватель осуществляется специальным толкателем, брус которого движется в направляющих, расположенных между рельсами. Перемещение бруса производится лебедкой с приводом от двигателя мощностью 120 л. с.

В начале прямого хода передняя часть бруса приподнимается до упора со сцепным устройством вагона, после чего ему сообщается поступательное движение. Прямой ход характеризуется быстрым разгоном толкателя до скорости 72 м/минс двухкратным снижением этой скорости при подходе к опрокидывателю.

Груженый вагон выталкивает под уклон порожний и устанавливается под разгрузку.

Когда вагон установлен на опрокидывателе, передняя концевая часть толкателя опускается и начинается обратный ход. Скорость толкателя при этом составляет 135 м/мин.

толкатель приводится через зубчато-реечную передачу от двигателя постоянного тока мощностью 200 л. с. На разгрузку вагона вместимостью 75 т руды требуется 32 сек. Полное время цикла, связанного с выгрузкой одного вагона, 65 сек.

Интересны автоматизированные установки для передвижения вагонов, введенные на электростанциях в Лестере, Фербене и Роде (Англия).

На всех этих станциях локомотивы используются только для подачи груженых вагонов со станции примыкания на пути электростанции и уборки порожняка после выгрузки. Все остальные перемещения вагонов осуществляются без участия локомотивов.

На всех трех электростанциях выгрузка топлива производится вагоноопрокидывателем, причем автоматические устройства сконструированы так, что сразу же после уборки выгруженного вагона на опрокидыватель подается следующий вагон.

На электростанции в Лестере подача-уборка вагонов осуществляется системой маневровых тележек и толкателей.

Первая тележка расположена в голове парка для подачи со станции груженых вагонов. Она подает по одному вагону на другую, поворотную тележку, находящуюся на пути вагоно-опрокидывателя, имеющему поперечное расположение по отношению к этому парку. Последняя тележка подает вагоны на опрокидыватель, а с него вагон толкателем направляется на небольшую полугорку, ударившись об упор, который следует в обратном направлении в парк для порожняка.

На электростанциях в Фербене и Роде подача вагонов на опрокидыватель осуществляется под действием силы тяжести. В Фербене перед опрокидывателем расположена горка. Локомотив подает состав вагонами вперед так, чтобы крайний вагон остановился у имеющегося на горбу останова, который нормально находится в заграждающем положении. При включении системы в действие, осуществляемом оператором с центрального пульта, останов опускается и вагон под действием силы тяжести следует к вагоноопрокидывателю. В это время останов на вагоноопрокидывателе и останов у горба горки принимают заграждающее положение. После выгрузки оба останова опускаются, причем вагон, находящийся на вагоноопрокидывателе, убирается маневровым толкателем, представляющим собой тележку, расположенную под путем.

Указанные автоматические маневровые устройства дают большой экономический эффект и могут быть применены на наших предприятиях.

В СССР институтом «Донгипроуглемаш» разработаны стационарные маневровые устройства для подачи вагонов на сквозных и тупиковых путях. Маневровые устройства МУ6 и МУ12 предназначены для передвижения железнодорожных составов на двух или одном проходных или тупиковых погрузочных путях при бункерной или безбункерной погрузке. Маневровое устройство МУ12В предназначено для разгрузки вагонов на вагоноопрокидывателях обогатительных фабрик. Все три типа устройств имеют тяговое усилие 12 000 кг, могут работать на автоматическом режиме и перемещать до 12 груженых вагонов грузоподъемностью 60 или 93 т. Изготовляются устройства Донецким машзаводом им. 15-летия ЛКСМУ.

Кроме маневровых устройств указанного типа, в нашей стране изготовлен и находится в течение года в опытной эксплуатации портальный автоматизированный толкатель. для маневровых работ AMT-IK, разработанный Гипроуглегормашем [101].

толкатель представляет собой портальную тележку, перемещающуюся в продольном направлении по специальному участку железнодорожного пути с шириной колеи 4255 мм. Внутренние габариты толкателя обеспечивают свободный проход всех типов полувагонов внутри портала.

Портальная тележка имеет поперечную балку, перемещающуюся в вертикальном направлении. В нижнее положение балка опускается в просвет между вагонами состава до уровня автосцепного устройства. Замок в средней части балки позволяет произвести сцепление ее с автосцепкой вагона. Продольное перемещение портальной тележки осуществляется при помощи канатно-полиспастной системы. Привод полиспастной системы расположен на верхней площадке портальной тележки и снабжен электродвигателем постоянного тока ДП-21 мощностью 21 квт.

Перемещение состава производится с постоянной или переменной скоростью в пределах от 0,05 до 0,15 м/сек. толкатель работает циклично, передвигая состав за один цикл на шаг, кратный длине одного вагона.

Перерабатывающая способность толкателя 30-35 вагонов в 1 ч. Номинальное тяговое усилие 25 т позволяет выполнять маневровые операции с составами весом брутто до 2500 т. Управляет толкателем 1 человек в смену.

За год эксплуатации толкателя получена экономия 11,2 тыс. руб. Расчеты показывают, что применение такого устройства серийного выпуска дает экономию 23,5 тыс. руб. в год. Особенно большие преимущества толкатель АтМ-1К обеспечивает для безбункерных погрузочных устройств.

Положительный опыт использования маневровых устройств типа МУ6 и МУ12, а также толкателя АтМ-1К свидетельствует об эффективности замены локомотивов стационарными устройствами на целом ряде предприятий. Поэтому следует тщательно изучить опыт зарубежных стран, применяющих более совершенные автоматические маневровые устройства.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'