4. Уголь

В угольной, как и в других отраслях промышленности, одним из направлений совершенствования механизации погрузочно-разгрузочных работ на шахтах, складах, углеобогатительных фабриках является комплексная механизация всех операций по загрузке транспортных средств, самой транспортировки, разгрузки транспортных средств и хранения. Оптимальные экономические результаты достигаются при правильном соотношении затрат труда и средств в этих элементах единого внутрипроизводственного транспортного процесса. Причем необходимо добиваться этих оптимальных результатов в стадии проектирования устройств.

В частности, в Англии (90] разработаны специальные рекомендации по проектированию, которые заключаются в следующем. При проектировании перегрузочных станций конвейерных систем для транспортирования угля должны учитываться следующие факторы: допускаемый свободный полет угля; взаимное расположение падающего и приемного конвейеров, угол между осями конвейеров, скорость потока угля, допустимая сила удара кусков при падении с направляющего лотка, обеспечение предварительной подачи на ленту конвейера угольной мелочи с тем, чтобы основной поток падал на слой мелочи, возникновение пыли, проблема разбрасывания угля.

Угол контакта угля с поверхностью лотка должен быть минимальным с тем, чтобы происходило скольжение, а не удар.

Конструкция криволинейных в плане лотков должна устранять удары кусков угля о борта.

Направление движения угля, выдаваемого из лотка, должно совпадать направлением движения приемного конвейера. Лоток должен сосредоточивать (централизовать) поток на середине ленты. Необходимо, чтобы скорость угля в момент соприкосновения с поверхностью ленты равнялась скорости движения ленты.

Следует стремиться к минимальному углу падения угля с падающего конвейера на направляющий лоток, чтобы избежать размельчения угля и излишнего износа лотка.

Возможны два способа уменьшения угла встречи кусков угля с поверхностью лотка.

1) установка лотка на уровне на 1/4 диаметра ниже поверхности барабана и наклон его к горизонту под углом, равным углу наклона траекторий движения частиц груза в точке соприкосновения с поверхностью лотка;

2) придание носовой части лотка криволинейной формы с тем, чтобы куски угля падали на его поверхность по касательной.

Идеальной формой поперечного сечения лотка является полукруглая. В последнее время стали применяться лотки из железобетона.

Преимуществом таких лотков является возможность выполнения любых изгибов применительно к местным условиям. Износ незначителен.

На предприятиях угольной промышленности, как и в других отраслях, разрабатываются новые методы механизации погрузочно-разгрузочных работ с автоматизацией управления соответствующими машинами и механизмами. Например, [91] на предприятиях фирмы Stamicarbon N. V. of Geleen (Голландия) сконструирована установка для автоматической полной загрузки шахтных вагонеток углем без просыпания. При проталкивании состава вагонеток через установку вагонетка, подлежащая загрузке, зацепляется с фигурным стальным щитом, поворачивая его таким образом, что он надежно прикрывает просвет между вагонетками и предотвращает просыпание угля, который при помощи основного подающего конвейера загружается в вагонетку через направляющий бункер. При помощи расположенного на бункере датчика специальное устройство прекращает загрузку вагонетки, когда она заполняется. После этого вагонетка проходит под профилирующим щитом, который придает верхней части угля угол естественного откоса.

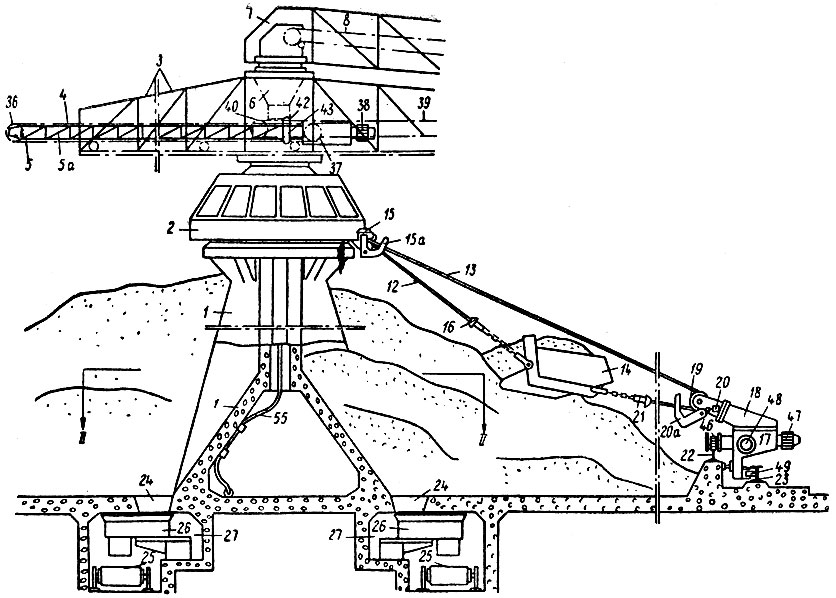

В ФРГ запатентовано специальное подъемно-транспортное оборудование для склада угля (рис. 8). Этот склад [92J представляет собой круглую бетонированную площадку, в центре которой размещается стационарная башня, а по периметру - кольцевой рельсовый путь. К верхушке башни ведет наклонная конвейерная галерея 7 для подачи угля на склад. Непосредственно под галереей на башне вращается поворотный мост решетчатой ферменной конструкции 3, по которому перемещается передвижной горизонтальный распределительный конвейер 36. Уголь с наклонного питающего конвейера подается на передвижной распределительный конвейер через промежуточную центральную воронку 6, установленную на поворотном мосту. При подаче угля на склад распределительный конвейер вращается вместе с мостом и одновременно перемещается в радиальном направлении; уголь сбрасывается с концевого барабана. Скорость радиального перемещения распределительного конвейера возрастает по мере его выдвижения к периферии и убывает при смещении к центру, чем обеспечивается большая высота штабелирования в центре склада.

Ниже моста распределительного конвейера на башне вращается поворотная застекленная платформа 2, на которой установлены четыре двухбарабанные скреперные лебедки и два пульта управления. Для каждой лебедки на периферийном кольцевом рельсовохМ пути предусмотрена передвижная станция с концевым блоком. Станции выполнены в виде самоходных тележек 4, движущихся синхронно с вращением по-Еоротной платформы с лебедками. Скреперы подгребают уголь с периферии склада к четырем отверстиям, расположенным у основания башни; отсюда уголь через питатели поступает на два отгрузочных стационарных горизонтальных ленточных конвейера 26, установленных в бетонированных каналах под площадкой.

Аналогичные устройства находят применение в горнодобывающей и в других отраслях промышленности ФРГ при укладке [93] насыпных грузов в штабели оперативных складов. Основание таких штабелей составляют бетонные полубункера или ровные площадки. Над разгрузочным отверстием полубункера или подштабельной воронкой устанавливается стальная башня. Груз подается на верх башни ленточным конвейером и сбрасывается вниз, образуя конусный шатер. Высота стальной башни принимается в зависимости от объема необходимого запаса груза и его угла естественного откоса. В среднем высота башни составляет 15 м.

Рис. 8. Подъемно-транспортное оборудавание для склада угля

Ооборудование этих башен спусками устраняет нежелательное измельчение и, следовательно, ухудшение качества груза при его падении вниз с большой высоты.

При необходимости увеличить объем штабеля груз перемещают бульдозером в стороны и подают его обратно к подштабельной воронке. От этой воронки другой ленточный конвейер, помещаемый часто в трубу из гофрированной листовой стали, выдает груз для погрузки в автомобили.

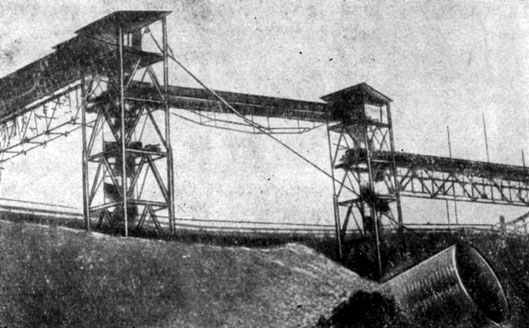

Рис. 9. Подача насыпного груза ленточными конвейерами

В отличие от ранее применяемых непрерывных гравитационных спусков, подверженных быстрому износу, в настоящее время внедряются спуски ступенчатого типа. Ступени таких спусков представляют собой некоторые емкости, в которых накапливается складируемый груз.

На одном из предприятий в районе Цюриха насыпной груз доставляется к двум башням со ступенчатыми спусками пластинчатым конвейером длиной 1000 м и производительностью 400-500 т/ч . Из штабеля первой башни груз загружается конвейером в стальной гофрированной трубе в автомобили, а от штабеля второй башни ленточными конвейерами подается к сортирующим устройствам и в бункера (рис. 9).

На углеобогатительной фабрике фирмы U. S. Steel. Co. в Гэйри (США) процесс передачи хопперов [94] грузоподъемностью от 50 до 85 т на вагоноопрокидыватели и уборка порожних вагонов механизирован с использованием наклонных путей и замедлителей.

Склад угля, имеющий четыре пути, может вместить 160 вагонов. Весовые замедлители GRS, установленные при входе на склад, удерживают поступающие вагоны для очистки колес и разметки. Поворотом рычага оператор устанавливает маршрут на один из путей склада и нажимом кнопки приводит в действие пять замедлителей этого пути, управляя продвижением вагонов при помощи подвесного кнопочного выключателя. С этого пункта вагон в зимнее время скатывается в сарай прогрева инфракрасными лучами, оборудованный тремя электрическими замедлителями с автоматическим управлением. Положение каждого вагона фиксируется индикаторными лампочками на пульте управления поста вагоноопрокидывателя. По окончании разогрева замедлители освобождают вагон и он скатывается на подготовительную позицию где его останавливает пружинный замедлитель. Здесь за вагоном автоматически устанавливается канатный толкатель, который подает вагон на вагоноопрокидыватели. После разгрузки вагон выталкивается с вагоноопрокидывателя следующим груженым вагоном и скатывается в парк порожних вагонов, причем его скорость контролируется электрическим замедлителем, а стрелки с электрическими приводами переводятся оператором со своего поста.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'