Глава III. СКЛАДЫ И СКЛАДСКОЕ ХОЗЯЙСТВО

1. Основные направления развития складов

Складирование сырья, топлива, полуфабрикатов и готовой продукции и связанные с этим перегрузочные операции требуют значительной затраты средств и вызывают увеличение себестоимости продукции. В связи с этим как в СССР, так и в других странах вопросам проектирования, технического оснащения и рациональной организации работы складов уделяется большое внимание и выполняется ряд серьезных научных исследований и экспериментальных работ. Разработан также ряд изобретений, особенно в области автоматизации складов.

Основными направлениями развития складов в настоящее время являются:

1. Широкое использование поддонов как для хранения грузов, так и для их перемещения в пределах скледской территории и вне ее пределов. При этом пакетирование грузов осуществляется не только в процессе производства, но и непосредственно на складах с созданием укрупненных грузоединиц.

2. Оснащение складов различными совершенными погрузочно-разгрузочными и другими устройствами - малогабаритными погрузчиками, тележечными поездами с автоматическим управлением, штабелерами и кранами-шта-беллерами, ленточными и роликовыми конвейерами, стеллажами различных типов, в том числе передвижными, автоматическими весами непрерывного действия и т.д.

3. Создание высотных одноэтажных складов, высота которых в отдельных случаях достигает 50 м, а в среднем колеблется в пределах 20 - 30 м.

4. Автоматизация складов частичная или полная с использованием электронных вычислительных машин не только для операций по перемещению грузов и комплектованию заказов, но и для учета наличия товаров на складе, составления заявок на их пополнение и других работ.

Наряду с этим в различных странах выполняются исследования с целью определить и другие пути дальнейшего совершенствования работы складов.

В одном из таких исследований, выполненных в Англии, установлено, что на стоимость хранения и переработки грузов, на складах влияют 10 основных факторов: вид продукции, упаковка, уровень обслуживания, уровень запасов, техническое оснащение складов, их планировка, подъемно-транспортное оборудование, рабочая сила, способ формирования заказов, контроль и управление.

Вид продукции обычно не зависит от системы организации работы склада, но ее сортамент оказывает существенное влияние на стоимость складских операций. С увеличением сортамента хранимой продукции стоимостные показатели, как правило, растут за счет необходимости оборудования различных типов ячеек в стеллажах, ухудшения использования емкости складов, усложнения системы механизации погрузочно-разгрузочных работ, упаковки и формирования заказов. Поэтому необходимо специализировать склады или площади внутри склада с целью уменьшения количества видов товаров, хранимых в одном месте.

Упаковка, помимо ее основного назначения - защиты товара от повреждений - должна быть достаточно прочной, чтобы формировать пакеты требуемых размеров, что удешевляет складские операции. Формирование заказов влияет на стоимость складских операций в зависимости от крупности отправок: пакеты, отдельные ящики или отдельные товары в количестве, меньшем емкости ящика, что ведет к необходимости распаковки. Уровень обслуживания связан с временем выполнения заказов и оказывает непосредственное влияние на стоимость складских операций.

Техническое оснащение складов выбирается в зависимости от технологии и включает: выбор оптимального количества дверей, их высоты, ширины рамп; оборудование их переходными мостиками; выделение площадей для накопления грузов; оборудование стоянок для машин. Планировка склада связана с системой хранения и способами механизации погрузочно-разгрузочных работ. Специфическими требованиями здесь являются: максимальное использование емкости, выбор наиболее экономичной системы переработки грузов и их хранения, достижение максимальной гибкости системы с учетом возможных изменений в работе. Для решения этих задач необходимы следующие исходные данные: перечень товаров, средний уровень запасов, прогнозы производства, отчетные данные о пропаже товаров, размеры отправок, данные о видах транспорта для доставки грузов, производительность и режим работы предприятия, сведения об упаковке.

При выборе подъемно-транспортного оборудования следует учитывать: вид выполняемых операций, требования безопасности, реальные эксплуатационные расходы. При определении потребностей в рабочей силе следует руководствоваться стандартными нормами и учитывать возможности применения сдельной оплаты труда. При разработке технологии документооборота необходимо стремиться к упрощению учета, устранению дублирования, точности, а также возможности эффективного оперативного анализа. Требуются следующие основные документы: ведомость полученных товаров, список заказов, упаковочные листы и список отправок. В процессе управления работой складов необходимо контролировать: уровень запасов, безопасность выполнения операций, производительность труда и общую производительность склада, эксплуатационные затраты, использование оборудования [82].

Рассмотрим па конкретных примерах, как реализуются за последние годы перечисленные выше направления развития складов и организации склвдского хозяйства.

Способ хранения грузов на поддонах получил широкое применение. Примером может служить Англия. Здесь наряду с подокнами большой грузоподъемности, используют также поддоны средней грузоподъемности пяти типоразмеров от 1000 X 2000 мм до 2400 х 1000 мм. Они легко собираются в строенный поддон и несут нагрузку до 132 т. Для легких грузов до 1 т применяют поддоны размером 1200 х 800 и 1200 х 3500 мм, которые весят 11 и 13 кг. Все указанные поддоны изготовляются из полиэтилена или пенополипропилена методом литья под давлением. Такие поддоны в 4 раза легче и значительно дешевле деревянных, они легко чистятся, кислотоупорны и выдерживают большие перепады температуры.

Некоторые конструкции поддонов имеют профилированные смещаемые планки (типа "ласточкин хвост"), позволяющие применять вставную, мгновенно сменяемую тару. Эти поддоны легко превращаются в передвижной или стационарный стеллаж. Другим видом оборудования для динамического складирования являются ленточные конвейеры длиной до 45 м, позволяющие складировать грузы по 3,5 т. Они оснащены реверсивным электроприводом и разгрузочным устройством, обеспечивающим разгрузку в любом месте склада [83].

В некоторых странах при складировании груза одного вида или малого количества видов груза используются методы "блочного складирования", когда поддоны укладываются один на другой, образуя блоки, примыкающие один к другому. При широком ассортименте грузов для обеспечения доступа к каждому необходимо устраивать проходы между ними. С одного прохода обслуживается два ряда блоков - слева и справа. Отношение двух глубин блоков к ширине прохода показывает степень использования площади склада. Так, при складировании грузов на поддонах размером 800 х 1200 x 1000 мм вилочным погрузчиком, для разворота которого на 90 при обслуживании двух блоков требуется 3,5 м, это соотношение будет 2 x 1200 : 3500 мм. С целью улучшения этого соотношения разработан погрузчик с перемещающейся стрелой - при транспортировании стрела с грузом размещается между осями погрузчика, и только при укладке или выемке груза стрела сдвигается и выходит за пределы базы погрузчика, благодаря чему ширина прохода снижена до 2,4 м. Соотношение между используемой и неиспользуемой площадями для этого погрузчика составляет 2,4:2,4 м.

У новых высотных складов высотой 20 - 40 м, обслуживаемых специальными крановыми устройствами, ширина прохода доведена до 1,45 м. Однако эта система мало подходит для складов высотой 6 м, так как требует больших капитальных затрат. Крановые устройства не могут брать грузы с уровня пола и с высоты 30 - 40 см, и для них необходимо устраивать поперечные проходы для перехода от одного к другим рядам полок. Для обслуживания таких складов создан погрузчик с поворотной подъемной мачтой. Вместо разворота погрузчика разворачивается поддон с грузом и сдвигается в необходимую сторону на стеллаж. Ширина проезда для этого погрузчика 1,6 м [84].

Интересный анализ эффективности применения различных машин и устройств на складах выполнен в Италии. На малых, средних, а в некоторых случаях (при отсугствии специализированного персонала и электронновычислительного центра) и на крупных предприятиях признано рациональным применение механизированных складов. Автоматизированные склады экономически оправданы на крупных предприятиях. В обоих случаях достигается экономия площадей, отводимых под склады, и до минимума сводятся ручные операции. Обычно применяются 2 основных типа конструкций складов: стеллажный шкафный и туннельный. Во втором случае значительная экономия производственных площадей образуется вследствие отсутствия промежуточных коридоров. Каждый тоннель предназначается только для одного вида продукции и действует по принципу первый вошел - первый вышел". Однако в первом случае стеллажи, образуемые из стандартизированных элементов, могут быстро монтироваться и перекомпоновываться, что представляет большое удобство при эксплуатации.

Первой стадией механизации является оборудование склада вилочными погрузчиками и поддоно-укладчиками. Их стоимость относительно низка, а использование может быть весьма гибким. Второй стадией механизации является оборудование склада специальным крановым устройством. Краны, проходящие вдоль всего склада, могут снабжаться телескопической колонной, по которой передвигается вертикально кабина с оператором, имеющая вилочные захваты для поддонов. Это дает возможность оператору находиться на уровне укладки поддонов и вести наблюдение за этой операцией. В этом случае применяются склады с высотой стеллажей g м при грузоподъемности кабины до 5 т.

Весьма выгодно применение самоходных подъемников (трансляторов), которые позволяют уменьшить ширину проходов до минимума и довести высоту стеллажей до 30 м. При этом возможно обслуживание всех или нескольких коридоров одним таким подъемником при наличии перегрузочного моста [85].

Усиление технического оснащения складов значительно увеличивает их стоимость. Так, в США в 1965 г. стоимость склада средней емкости составляла 150 тыс. долл., в настоящее время 1 млн. долл., а в 1975 г. возрастет до 4 - 5 млн. долл. Существуют и небольшие складские системы стоимостью до 100 тыс. долл., однако в наиболее прогрессирующих отраслях промышленности - пищевой, приборостроительной, электротехнической, химической и средств автоматики - строятся высокопроизводительные складские системы, которые, несмотря на высокие капиталовложения, быстро окупаются. В 1965 г. наиболее типичным являлся склад с 200 - 300 ячейками, в настоящее время это склад с 5000 ячейками (максимально до 110 тыс. ячеек), а в 1975 г. большинство складов будет рассчитано на 30 тыс. ячеек. Соответственно стоимость в расчете на одну ячейку (включая все оборудование) составляла в 1965 г. 85 - 100 долл., в настоящее время 125 - 190 долл. (максимально 350 долл.), а в 1975 г. составит 150 - 200 долл. (максимально 350 долл ).

В настоящее время в США имеется 6-1 0 складских систем, гае все процессы автоматизированы на основе использования ЭВМ, в том числе у таких фирм, как The Kitchens of Sara Lee, Ford Louisville and Union Carbide. Однако предлагается, что в 1975 г. 75% вновь сооружаемых складских систем будут использовать ЭВМ. Капиталовложения в оборудование складов (исключая здания) распределяются следующим образом: установка стеллажей 40 - 50%, подъемно-транспортное оборудование и системы управления 15 - 35%, конвейеры и другое вспомогательное, оборудование 15 - 20%; остальная часть 72% средств затрачивается на установку противопожарного оборудования, усиление пола и т.п.

В западноевропейских странах строят склады высотой до 50 м, однако в США наиболее оптимальной считается высот а 18 - 20 м. При такой высоте длина проходов на складах большой емкости достигает 140 - 180 м, что в свою очередь требует повышения скорости передвижения кранов-штабелеров до 150 м/мин. Фирмы, производящие подъемно-транспортное оборудование, разрабатывают краны-штабелеры с автоматизированным управлением, имеющие скорость передвижения до 150 м/мин и скорость подъема груза до 90 м/мин и краны с ручным управлением, скорость их 100 и 90 м/мин соответственно. Усложнение складских систем ведет к повышению эксплуатационных расходов. Экономичными являются склады, где эксплуатационные расходы составляют от 2 до 10% от первоначальной стоимости в год [86].

С увеличением объема производства во многих отраслях, как правило, связан рост площадей и емкости складов. В связи с этим важное значение приобретает изыскание путей повышения экономичности складов. Так, при проектировании новых и модернизации существующих складов за основу принимается не обеспечение кратчайших маршрутов, а минимум расходов при данном технологическом процессе.

Процесс совершенствования складов идет по трем основным направлениям: организационное, лучшее использование высоких габаритов здания и повышение коэффициента использования емкости стеллажных ячеек. Предпочтительно, чтобы оперативные запасы дневной потребности складировались отдельно от запасов длительного хранения.

Наиболее распространенными вариантами при организации складов являются следующие: попутное использование средств непрерывного транспорта в качестве буферных хранилищ или вспомогательных технологических средств; выполнение стеллажных блоков передвижными или с полками, перемещаемыми в вертикальной плоскости; использование кранов-штабелеров, в том числе с программным управлением. Особое внимание уделяется повышению высоты складов. В ФРГ построено значительное количество складов высотой от 14 до 30 м. Как уже указывалось, в некоторых западно-европейских странах есть несколько складов высотой до 50 м. С точки зрения экономической эффективности количество грузоедигаш на складах высотой 30 м. должно быть не меньше 4000, а оборачиваемость грузов не менее 6 раз в год. Для более эффективного использования средств внутрискладской механизм целесообразно изначальные и конечные точки внутрискладской системы располагать на одной стороне здания склада [87].

В связи с тем, что современная организация складирования характеризуется обилием сложных процессов, на которые сильно влияют случайно изменяющиеся факторы целессообразно, расчет параметров происходящих процессов и определение принципов, используемых при проектировании складов, проводить на основе моделирования. Модель создается исходя из структурной диаграммы, которая отражает все связи, условия, процессы и программируется на ЭВМ. Производится численное моделирование на ЭВМ различных вариантов. По рассчитываемым вариантам выбирается оптимальный, который можно положить в основу существующего склада. Оптимальный вариант выбирается в результате определения размеров склад а, его внешних и внутренних связей, организации складского хозяйства [88].

Для установления объема товаров и материалов на складах производственных и торговых предприятий в некоторых странах эффективно используется электронная вычислительная техника. Разработаны программы Impact - для торговых складов и Mineos - для складов производственных предприятий. Программа Impact позволяет определить необходимое количество каждого вида товаров на складе, время, новой поставки и ее объем. При установлении ожидаемого спроса анализируются предшествующие периоды и устанавливаются коэффициенты показательных уравнений, которые корректируются при поступлении новой информации. Размер поставки определяется на основании сопоставления затрат на доставку и расходов на складирование [89].

Современные тенденции развития складского хозяйства как и обслуживаемого им основного промышленного производства характеризуются дальнейшим усилением его специализации и централизации. Если первое направление способствует дальнейшему совершенствованию механизации и автоматизации внутри складских работ и сокращению их себестоимости, то второе - удешевлению стоимости строительства, складов. Важным показателем состояния организации и механизации складов является также рост коэффициента использования их объема. В ФРГ выполнен ряд исследований, в результате которых установлено, что этот коэффициент в настоящее время при штабельном хранении грузов и механизации погруэочно-разгрузочных работ с помощью погрузчиков составляет в среднем 50%, а при стеллажном хранении и кранах-штабелерах 65%. Объясняется это тем, что суммарная стоимость строительства фундамента, крыши и пола составляет половину стоимости сооружения всего склада. Отсюда следует экономическая целесообразность увеличения строительной высоты складов. В связи с этим разработаны новые нормы проектирования и строительства складов, предусматривающие применение типовых) специальных и комбинированных унифицированных стальных, железобетонных и древянных элементов [90].

Большое влияние на степень использования площади складов оказывает ширина проездов, оставляемых для работы погрузчиков. Она зависит от маневренности погрузчика и расположения его грузозахватного органа, которое может быть либо фронтальным, либо боковым У фронтального погрузчика с рулевыми задними колесами расчет ширины проезда производится по основным паспортным характеристикам, таким как общая ширина погрузчика, внутренний радиус разворота, внешний радиус разворота и расстояние от торца груза до оси ведущих колес. Для грузов средней длины, лежащей в пределах от 2 В до 2 (R1 - В)) где B - половина ширины погрузчика плюс внутренний радиус разворота, a R1 - внешний радиус разворота у погрузчика без груза и на малой скорости, ширину проезда в Англии рекомендуют определять по следующей формуле:

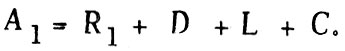

А1 = R1 + R2 + C,

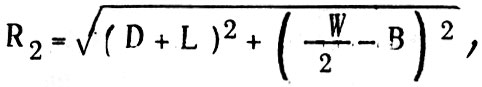

где А - ширина проезда, R2 - радиус окружности, описанной из точки на оси разворота и проходящей через угол груза, С - дополнительный зазор, определяемый в каждом конкретном случае в зависимости от особенностей работы погрузчика. Для определения R2 можно использовать следующую формулу:

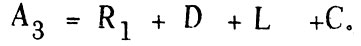

где D - расстояние от торца груза до геометрической оси ведущих колес, L - длина груза, W - ширина груза. В упрощенном виде ширину проезда для рассматриваемого случая можно определить с помощью формулы:

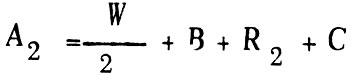

Для грузов большой длины, превышающей значения как 2 В, так и 2 (R1 + В), ширину проезда рассчитывают по формуле:

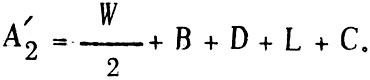

или в упрощенном варианте по формуле:

Если длина груза меньше 2В, то расчетная формула приобретает следующий вид:

Для переработки длинномерных грузов целесообразно использовать погрузчики с боковым расположением грузоподъемника, которые обеспечивают в таких случаях более высокий коэффициент использования площади пола [91]. В ряде случаев стационарные складские и стеллажные устройства расположены неэкономично, что создает неблагоприятное соотношение складской и транспортной площадей. Для улучшения использования складского помещения можно применять передвижные стеллажи различного назначения и использования. Эти стеллажи дают возможность на минимальной складской площади разместить максимальное количество груза. В ФРГ при небольшом весе стеллажей (до 3т) они передвигаются вручную. При большем весе предусматривается электропривод. Возможно передвижение стеллажа весом 50 т и длиной 2 м. Каждый стеллаж снабжается кнопкой включения привода, либо устанавливается центральный пульт управления на одном стеллаже или на стене. Имеется возможность управления передвижными стеллажами посредством перфокарт [92].

В связи с высокой стоимостью земли в странах Западной Европы растет количество складов, разметаемых под землей. Они имеют ряд преимуществ по сравнению с наземными (большая пожарная безопасность, экономия наземной площади, устранение потерь и загрязнения топлива. Хранилища могут размещаться под различными наземными объектами, что особенно важно при отсутствии достаточных наземных площадей. Низкое расположение хранилища (ниже уровня моря) облегчает разгрузку танкеров. Из опыта постройки подземных складов топлива в Швеции (фирма Sentab) известно, что они становятся эффективнее наземных при емкости 15тыс,м. Та же фирма занимается и постройкой подземных складов скоропортящихся грузов, которые надежны и удобны для хранения грузов в заданных температурных режимах. В июле 1969 г. фирма пустила в эксплуатацию подземный склад-холодильник около Стокгольма полезным объемом 16 тыс. м3. В нем хранятся 3000 т скоропортящихся грузов стоимостью в среднем 40 млн. шведских крон. Специальные залы при холодильнике позволяют въезжать внутрь рефрижераторам, и груз не соприкасается с теплым воздухом [93].

Как указьюалось выше, одной из тенденций развития складов является увеличение их высоты. Выполненным в ФРГ исследованием установлено, что преимуществами высотных складов являются улучшение использования объема складских помещений, относительное сокращение эксплуатационных расходов и возможность автоматизации рабочих процессов. Низкие склады, обслуживаемые вилочными погрузчика мштабелерами, имеют следующие недостатки: необходимость широких проходов для штабелера, ограниченность высоты штабеля, большие "холостые" пробеги штабелеров, потребность в больших площадях. Основным недостатком высотного склада является то, что он может использоваться для хранения только той продукции и только в том объеме, на который он запланирован, поскольку в процессе эксплуатации нельзя изменять максимальные вес и объем единицы хранимых товаров, так же, как и вместимость склада. Кроме того, скорость обслуживания ограничена производительностью крана-штабелера и не может быть изменена без существующих капитальных затрат. Если не учитывать стоимости земельного участка, то капитальные затраты на одно складское место на автоматизированном высотном складе выше, чем, однако, эксплуатационные расходы здесь значительно ниже [94].

При организации работы склада необходимо учитывать 3 фактора: финансовый, экономический и производственный. Финансовый фактор зависит, прежде всего, от количества материалов, хранимых на складе. При этом рекомендуется вести учет отдельно сырья, полуфабрикатов и готовой продукции. Для каждого наименования материала ведется регистрационный бланк, в котором указываются время поступления материала, время его подачи, количество материала, его стоимость. Возможны различные системы учета стоимости хранимых материалов: исходя из средневзвешенного времени, хранения материалов; по схеме - с момента прибытия первой партии материалов до выдачи первой партии; по схеме - с момента прибытия последней партии до выдачи первой партии определенного материала со склада. Наиболее приемлемые результаты дает средневзвешенное время. Следует также учитывать различие между материалами долгосрочного хранения и материалами находящимися в постоянном обороте. Для материалов последней группы часто приходится оперативно вносить соответствующие коррективы, зависящие от колебаний в производственном процессе.

Наиболее экономичный режим работы склада обеспечивается при минимальных запасах материалов. Они должны быть такими, чтобы производственный процесс предприятия не нарушался. Следовательно, большую роль играет своевременное оформление заказа на пополнение складских запасов. Для каждого наименования должны быть установлены; расход материала на предприятии, время, необходимое на оформление заказа и получение материалов. При этом рекомендуется исходить из наименее благоприятных условий [122].

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'