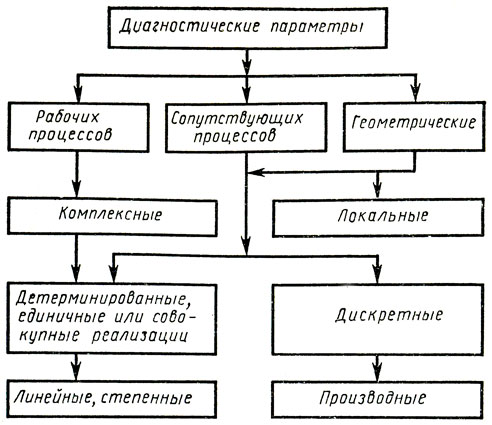

1.2. Диагностические параметры

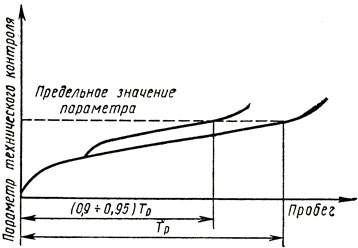

Классификация диагностических параметров (рис. 1.1). В процессе эксплуатации трущиеся сопряжения автомобиля изнашиваются, происходит разрегулировка его систем, узлов и агрегатов, т. е. изменяются значения его структурных параметров, непосредственно характеризующих исправность объекта диагностирования. К ним относят зазоры в сопряжении, величину износа поверхностей детали и другие параметры, измерение которых связано с необходимостью проведения разборочных работ. Это повышает трудоемкость контроля и существенно снижает (иногда на 5-10 %) ресурс контролируемого агрегата. Последнее объясняется появлением дополнительного цикла приработки поверхностей контролируемого сопряжения (рис. 1.2).

Рис. 1.1. Классификация диагностических параметров

Изменение структурных параметров сопровождается изменениями параметров рабочих и сопутствующих выходных процессов автомобиля, которые могут наблюдаться и измеряться извне без разборки (или с частичной разборкой) контролируемого агрегата. Например, из-за износа сопряжений цилиндропоршневой группы двигателя внутреннего сгорания снижается компрессия в цилиндрах и как результат - эффективная мощность на коленчатом валу двигателя или в результате износа сопряжений коренных и шатунных подшипников коленчатого вала увеличиваются утечки масла из системы смазывания двигателя и снижается давление масла в системе. Если эти функциональные параметры несут достаточную и однозначную информацию о состоянии контролируемого объекта, то они могут быть отнесены к числу диагностических параметров, косвенно характеризующих исправность объекта диагностирования.

Рис. 1.2. Схема изменения структурного параметра в зависимости от пробега

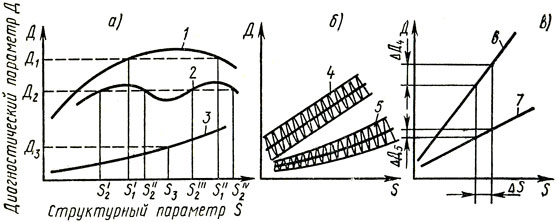

Из всего многообразия возможных диагностических параметров выбирают и используют в практических целях лишь те параметры, которые отвечают требованиям однозначности, стабильности, широты изменения, доступности и удобства измерения, информативности и технологичности. Смысл перечисленных требований графически показан на рис. 1.3.

Рис. 1.3. Графическая иллюстрация основных требований к диагностическим параметрам по: а - однозначности, б - стабильности, в - широте изменения; 1, 2 - кривые неоднозначной зависимости, 3 - кривая однозначной зависимости, 4 - равный коридор рассеивания, 5 - возрастающий коридор рассеивания, 6 - кривая большей широты изменения, 7 - кривая меньшей широты изменения

Требование однозначности предусматривает соблюдение условия, когда каждому значению структурного или функционального параметра соответствует одно-единственное значение диагностического параметра. Так, параметры кривых 1 и 2 (рис. 1.3, а) не соответствуют критерию однозначности, а параметр кривой 3 - соответствует, т. е, диагностическому параметру Д2 могут соответствовать четыре различных значения структурного параметра (SI2, SII2, SIII2, SIV2), параметру Д1 - два значения структурного параметра (SI1, SII1), а любому диагностическому параметру Д3 соответствует одно-единственное значение структурного параметра S3.

Требование стабильности устанавливает возможную величину отклонения диагностического параметра от своего среднего значения, характеризующую рассеивание параметра при неизменных значениях структурных параметров и условиях их измерения (рис. 1.3,б).

Требование широты изменения устанавливает диапазон изменения диагностического параметра, соответствующий заданной величине изменения структурного параметра. Чем больше диапазон изменения диагностического параметра, тем выше его информативность. На рис. 1.3,в параметр кривой 6 имеет большую широту изменения диагностического параметра ΔД4, чем параметр кривой 7 ΔД5. Аналитически отмеченное условие выражается следующей зависимостью: dД4/dS>dД5/dS.

По объему и характеру передаваемой информации диагностические параметры классифицируют на частные, общие и взаимозависимые.

Частные диагностические параметры независимо от других указывают на вполне определенную конкретную неисправность. Например, угол замкнутого состояния контактов определяет зазор в контактах прерывателя.

Общие диагностические параметры характеризуют техническое состояние диагностируемого объекта в целом. Например, люфт на выходном валу коробки перемены передач характеризует общее ее техническое состояние, но не состояние конкретной зубчатой пары.

Взаимозависимые диагностические параметры оценивают неисправность только по совокупности нескольких измеренных параметров. Например, износ поршневых колец определяется давлением в цилиндре в конце такта сжатия, относительными утечками отработавших газов в картер двигателя, наличием "хлопков" в карбюраторе при пуске двигателя.

Естественно, что чем больше измеряемых диагностических параметров, тем шире информация о состоянии объекта, но при этом повышаются трудоемкость и стоимость диагностирования.

По содержанию передаваемой информации диагностические параметры разделяют на три группы: параметры, дающие информацию о техническом состоянии объекта, но не характеризующие его функциональные возможности; параметры, дающие информацию о функциональных возможностях объекта, но не дающие информацию о его техническом состоянии; параметры (комбинированные), дающие информацию как о техническом состоянии объекта, так и о его функциональных возможностях.

Таким образом, определяемое значение структурного параметра Пс есть функция от каких-то j-х (j=1, 2, ..., m) диагностических параметров Пд, т. е. Пс=fПд. Из всего многообразия диагностических параметров выбирают в первую очередь те, у которых функциональная зависимость приближается к линейной и однозначной и в меньшей степени зависит от сопутствующих (не учитываемых) и рабочих параметров.

Выбор диагностических параметров. Выбор диагностических параметров (табл. 1.3) для оценки технического состояния автомобилей осуществляют из номенклатур, рекомендуемых государственными стандартами (ГОСТ 25478-82, 26048-83, 23435-79, 17 2 2 03-87, 21393-75 и др.), а также другой нормативно-технической документацией.

Таблица 1.3. Номенклатура диагностических параметров автомобилей с бензиновым двигателем

При выборе диагностических параметров можно применять метод, сущность которого заключается в следующем. Выбирают основные структурные параметры Дi и параметры Кj, которые можно использовать в качестве диагностических. По данным статистики отказов определяют "вероятностные веса" структурных параметров при различных состояниях диагностируемого объекта, а также устанавливают вероятность возникновения этих состояний при различных комбинациях диагностических параметров.

В настоящее время автомобили оснащаются бортовыми и встроенными системами диагностирования, при этом не теряют актуальность и традиционные системы внешнего диагностирования. В связи с этим при выборе диагностических параметров необходимо определить, какие из них целесообразно контролировать бортовыми системами, а какие - с помощью внешних средств технического диагностирования.

Рассматриваемая задача может решаться по методике, предложенной филиалом НАМИ. Методика носит рекомендательный характер и основана на критерии экономичности диагностирования. Рассматриваемая методика предусматривает три возможных метода диагностирования с помощью внешних традиционных средств, систем встроенных датчиков (СВД) и бортовых систем контроля.

Методика. В ней предлагается для каждого из трех приведенных выше методов диагностирования формула расчета издержек на контроль объекта (автомобиля в целом, агрегата, системы, узла), его профилактический и аварийный ремонты, а также из-за простоев в ремонте.

Для первых двух методов составляют целевые функции, характеризующие зависимость издержек от периодичности диагностирования рассматриваемого элемента автомобиля. Минимум этих функций и дает оптимальную периодичность диагностирования, которая определяет минимальные издержки на эксплуатацию и ремонт элемента, включая и затраты на диагностирование. Для третьего метода диагностирования также предложена формула определения издержек.

Целевая функция издержек на диагностирование элемента первым методом, его ремонты и простои в ремонтах в зависимости от периодичности диагностирования на тыс. км пробега т имеет вид С1(τ)=τ-1[B1+С•РС(τ)+A•РА(τ)+D•(tВ1+tС•РС(τ)+tA•PC(τ))], где В1 - затраты на одно диагностирование; С и А - соответственно затраты на профилактический и аварийный ремонты элемента; D - удельная чистая прибыль, приносимая автомобилем за 1 ч эксплуатации; РС(τ) - автомобили, для которых не будет произведен профилактический ремонт на пробеге τ; PA(τ) - автомобили, для которых будет произведен аварийный ремонт на пробеге τ; tB1 - время на одно диагностирование; tC и tA - соответственно время, отведенное на профилактический и аварийный ремонты элемента. Минимум целевой функции для первого метода диагностирования обозначают через C1.

Целевая функция при втором методе диагностирования имеет вид С2(τ)=τ-1[В2+С•РС(τ)+A•PA(τ)+D(tB2+tC•PA(τ)+tА•РА(τ))]+τССВД/TСВД, где B2 - затраты на одно диагностирование при использовании СВД; tB2 - время на диагностирование элемента при СВД; ССВД и TСВД - соответственно затраты на СВД и срок службы СВД рассматриваемого элемента; остальные обозначения аналогичны обозначениям для первой функции. Минимум целевой функции для данного случая обозначают через С2.

Издержки, соответствующие третьему методу диагностирования, определяют по формуле C3=T-1БК(CБK+Cпр)+CPB+DtCXРВ, где TБК - срок службы системы бортового контроля (СБК); СБК - затраты (стоимость) СБК; Спр - затраты на ремонт и ТО СБК (применительно к рассматриваемому элементу) за срок ее службы; РВ - контролируемые части автомобиля, для которых будет произведен профилактический ремонт на каждую тыс. км пробега.

Минимум из трех приведенных чисел C1, С2, С3 указывает на наиболее целесообразный метод диагностирования. Экономические и временные составляющие А, В1, В2, С, D, ССВД, СБК, Спр, tA, tВ1, tC, ТСВД, TБК определяют традиционными методами по соответствующим статистическим данным. Для определения составляющих РА(τ), РС(τ), РВ(τ) необходимо знать зависимость вероятности безотказной работы элемента Q(τ) за пробег τ автомобиля, Чаще всего это показательная функция Q(τ)=1-е-λτ где λ - параметр показательной функции, τ - пробег автомобиля, тыс. км.

Составляющую РA(τ) определяют для целых τ, используя выражение РA(τ)=∑rn=1РА(n), где значения РА(n) вычисляют peкуррентно по следующим формулам: PA(1)=Q(1); РA(2)=Q(l)PA(l)+Q(2)[l-Q(l)]; PA(3)=Q(1)PA(2)+Q(2)PA(1)[1-Q(l)]+Q(3)[1-Q(l)]•[1-Q(2)]; PA(4)=Q(l)PA(3)-Q(2) X PА(2)[1-Q(l)]+Q(4)[l-Q(l)][l-Q(2)][l-Q(3)]; ..., PA(n)=Q(1)PA(n-1)+Q(2)РA(n-2)[1-Q(l)]+...+Q(n-1)PA(1) X [1-Q(l)]...[l-Q(n-2)]+Q(n)[l-Q(1 )]...[ 1-Q(n-1)].

Составляющую PC (τ) определяют по формуле РС(τ)=[1-Q(1)][1-Q(2)]...[1-Q(τ)], a РВ(τ) как PB=max{PA(τ); τ=1,2, ....}.

Например, пусть для диагностического параметра "Контрольный расход топлива" соответствующие характеристики трех способов диагностирования равны:

1. A=20 руб., B=5 руб., С=5 руб., D=6 руб/ч, tA=8 ч, tC=2 ч, tВ=0,25 ч.

2. B2=3 руб., ССВД=30 руб., ТСВД=100 тыс. км, tB2=0,15 ч.

3. ТСБК=100 тыс. км. СБК=100 руб., Cпр=50 руб.

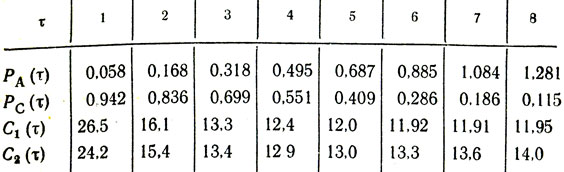

Значения составляющей РA(τ) (табл. 1.4) определяют по приведенным выше формулам для τ=1, 2, 8 и λ=0,06: PA(1)=Q(1)=1-e-0,06=0,058; РА(2)=0,0582+(1-e-0,06•2 Х ( 1-0,058)=0,110; РА(3)=0,058•0,110+(1-e-0,06•2•0,058 Х (1-0,058)+(1-e-0,06•3)•(1-0,058)•е-0,06•2=0,150; РА(4)=0,177; РA(5)=0,192; РА(6)=0,198; РА(7)=0,199; РА(8)=0,197. По соответствующей формуле вычисляют значения РС(τ) которые приведены в табл. 1.4; РВ≈0,2. Подставляя соответствующие значения составляющих и начальных характеристик в формулы для С1(τ), С2(τ), определяют их значения (см. табл. 1.4). С3=100-1(100+50)+(5•0,2)+(6•2•0,2)=4,9.

Таблица 1.4. Значения функций C1(τ), С2(τ) и их составляющих РА(τ), РС(τ)

Из табл. 1.4. видно, что минимум функции С1(τ) достигается при τ=7 и С1(7)=11,91, а минимум функции С2(тτ) - при τ=4 и С2(4)=12,9, т. е. C1=11,91; С2=12,9; С3=4,9. Поскольку наименьшим является С3, экономически более выгоден бортовой контроль.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'