Глава 14. Слесарная обработка металлов

Некоторые виды слесарных работ

К слесарным работам относятся разметка, рубка, резка, опиливание, сверление отверстий, нарезание резьбы.

Рубка

Рубка применяется для снятия слоя металла с заготовки, разрубания металла, срубания заусенцев, заклепок, вырубания заготовок и других работ, не требующих высокой точности.

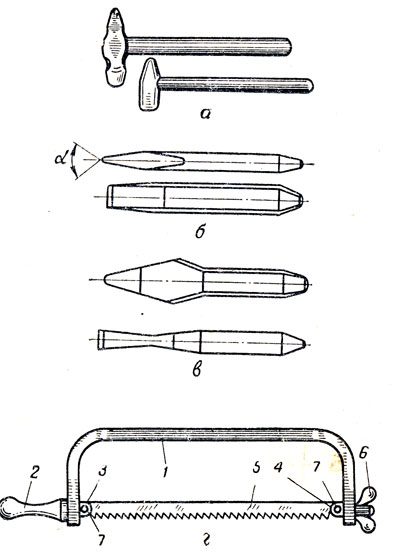

При рубке пользуются слесарным молотком (рис. 119, а) весом 0,5 - 0,6 кг, зубилом и крейцмейселем, а также приспособлением для закрепления заготовок.

Зубило (рис. 119,6) изготавливают из инструментальной стали. Рабочая часть зубила имеет форму клина, который затачивается под определенными углами; обычно угол заточки а принимается: при рубке чугуна . и бронзы -70°, стали - 60°, меди и латуни - 45°, цинка и алюминия -35°. Углы заточки проверяют шаблонами. Режущие грани должны быть одинаковой ширины и иметь одинаковый угол наклона к оси зубила. Сильный нагрев при заточке на точиле приводит к снижению твердости зубила.

Рис. 119. Инструмент для рубки и резки: а - слесарные молотки; б - зубило; в - крейцмейсель; г - ножовка; 1 - рамка; 2 - ручка; 3 - неподвижная головка; 4 - натяжная головка; 5 - ножовочное полотно; 6 - гайка-барашек; 7 - шпилька

Крейцмейсель (рис. 119, в) предназначен для прорубания узких канавок и шпоночных пазов.

При рубке заготовку зажимают в тиски так, чтобы место рубки находилось на уровне губок. Зубило устанавливают под углом 30 - 35° к обрабатываемой плоскости заготовки. При рубке нужно смотреть на лезвие, а не на головку зубила. Успех рубки зависит от правильного движения правой руки, темпа движения (40 - 44 удара в минуту), меткости и силы удара.

Резка

Резку металла производят кусачками, ручными и стуловыми ножницами, ножовками, труборезами. Для разрезания толстых листов, полосового, круглого и профильного металла применяют ручную ножовку (рис. 119,г).

Ножовочное полотно устанавливают в рамку 1 в прорези головок, закрепляют шпильками 7 и натягивают, завинчивая гайку-барашек. Зубья полотна 5 должны быть обращены в сторону от работающего.

Разрезаемый металл закрепляют в тисках. Правой рукой берут ножовку за ручку 2, а левую накладывают на другой конец рамки. Резание надо начинать с широкой поверхности. Ножовку держат преимущественно в горизонтальном положении и двигают плавно, без рывков. Нажим делают только при движении вперед. Темп резки - 30 - 60 двойных ходов в минуту. Латунь и бронзу следует разрезать только новыми полотнами.

Опиливание

При опиливании слой металла с поверхности обрабатываемого изделия снимают напильником.

Напильник - стальной брусок из инструментальной стали, на поверхности которого сделана насечка. Для опиливания мягких металлов применяют напильники с одинарной насечкой, для опиливания твердых металлов - напильники с двойной перекрестной насечкой и для обработки таких материалов, как кожа и дерево, - рашпильные напильники.

Напильники с двойной насечкой в зависимости от числа нижних насечек разделяются на драчевые, личные и бархатные.

Драчевые напильники применяют при грубой обработке, личные - при получистовой и чистовой и бархатные - при самой точной обработке. Небольшие напильники, изготовленные из стальной проволоки, называются надфилями. Они обычно имеют бархатную насечку и предназначаются для очень точной и мелкой работы.

По форме напильники бывают плоские, полукруглые, круглые, трехгранные и др. Длина напильников - 75 - 500 мм.

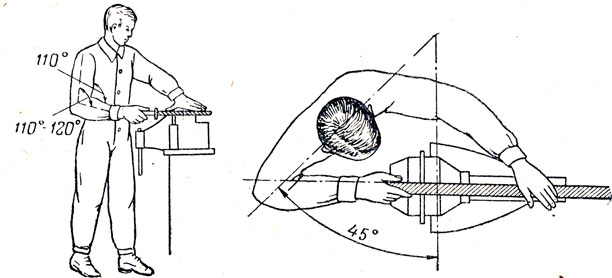

Рис. 120. Положение корпуса и рук слесаря при опиливании

На рис. 120 показано положение корпуса и рук слесаря при опиливании. Напильник должен двигаться горизонтально, что достигается умелой балансировкой, заключающейся в постепенном увеличении нажима на напильник при рабочем ходе (вперед) и в одновременном и согласозанном уменьшении нажима левой рукой.

Нарезание резьбы

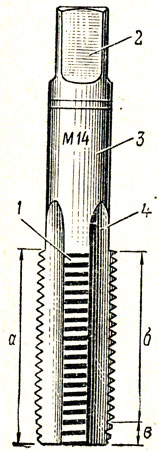

Нарезание резьбы производят метчиками и плашками. Слесарные метчики (рис. 121) изготовляются комплектами, в которые входят два или три метчика.

В комплекте из трех метчиков имеются черновой, средний и чистовой (или соответственно 1, 2 и 3-й) метчики, отличающиеся один от другого величиной среза вершин резьбы. Резьбу полного профиля имеет только чистовой метчик. На хвостовике метчика наносится маркировка с обозначением его номера, диаметра и шага резьбы.

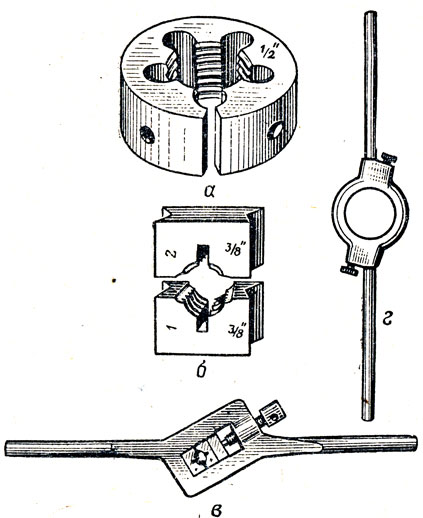

Для нарезания наружной резьбы применяют винтовальные доски (рис. 122) и плашки.

Плашки бывают круглые (рис. 123, а) и раздвижные, или клупповые (рис. 123,6). Раздвижные плашки закрепляются в клуппе (рис. 123, в), а круглые - в воротке, или леркодержателе (рис. 123,г).

На торце плашек, как и на хвостовиках метчиков, наносится маркировка.

Рис. 121. Слесарный метчик: а - рабочая часть; б - калибрующая часть; в - заборная часть; 1 - нитка (виток); 2 - квадрат; 5 - хвостовик; 4 - канавка

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как при нарезании резьбы металл частично выдавливается и может защемить метчик, что приведет к его поломке или к срыву резьбы. Соответственно диаметр сверла для сверления отверстия под резьбу должен быть меньше наружного диаметра резьбы примерно на величину шага резьбы.

При нарезании внутренней резьбы закрепляют заготовку в тисках, вставляют в отверстие черновой метчик, надевают на квадратный хвостовик вороток и с легким нажимом вращают метчик вправо. После врезания метчика в металл нажим прекращают. Метчик обычно вращают на один - два оборота вправо, а затем на пол-оборота влево и т. д. Заканчивают нарезку средним и чистовым метчиками.

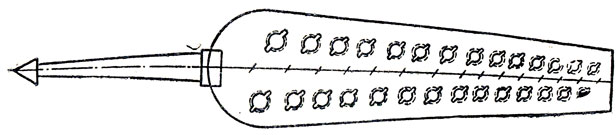

Рис. 122. Винтовальная доска

При нарезании резьбы в сталях для охлаждения и смазки метчика (плашки) применяют олифу или машинное масло, при нарезании резьбы в алюминиевых деталях-керосин; чугун и бронзу нарезают всухую.

Нарезание резьбы круглыми плашками и винтовальной доской аналогично нарезанию метчиком. Диаметр стержня болта должен быть примерно на 0,3 - 0,4 мм меньше наружного диаметра резьбы.

Круглыми плашками резьбу нарезают за один проход, а раздвижными- за три - четыре прохода. Врезание плашек за каждый проход составляет примерно 0,2 - 0,5 мм.

Рис. 123. Плашки: а - круглая плашка; б - раздвижная плашка (или клупповая); в - клупп; г - вороток

Болты и гайки с вытянувшейся и сорванной резьбой заменяют; допускается срыв не более двух витков резьбы. Мелкие забоины на резьбе выводят личным трехгранным напильником или шафером. При наличии значительных забоин резьбу "прогоняют" метчиками и плашками.

Сверление отверстий

Сверление отверстий можно производить на сверлильных станках, а также с использованием дрелей и трещоток (рис. 124). Отверстия диаметром до 25 мм сверлят ручными и электрическими дрелями, а большего диаметра - трещотками, если нельзя использовать сверлильный станок.

Рис. 124. Оборудование для сверления: а - ручная дрель; б - электрическая дрель; в - трещотка; 1 - патрон

Рис. 125. Спиральное сверло: А - спиральное сверло с цилиндрическим хвостовиком; Б - спиральное сверло с коническим хвостовиком; а - передний конус; б - рабочая часть; в - шейка; г - хвостовая часть; д - квадрат; е - лапка; ж - канавка; 1 - режущая кромка

Для сверления отверстий применяют спиральные и перовые сверла. Спиральные сверла (рис. 125) отличаются высокой производительностью, обеспечивают автоматическое выведение стружки и неизменность размеров. Перовые сверла (рис. 126) просты по устройству и могут быть изготовлены в ремонтной мастерской.

Для зажима сверл применяют кулачковые патроны 1 (рис. 124) и переходные конические втулки.

Для охлаждения сверл при сверлении стали, латуни и ковкого чугуна применяют масло или мыльную воду, при сверлении алюминия - мыльную воду или керосин. Серый чугун и бронзу сверлят всухую.

Деталь с накерненным центром отверстия закрепляют в каком-либо приспособлении. Предварительно отверстие засверли-вают на глубину 1/4 диаметра. Проверив правильность засверливания, заканчивают сверление.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'