Устранение повреждений окрашенной поверхности кузова

При небольших повреждениях красочной пленки и хорошем состоянии остальной окрашенной поверхности поврежденные места можно подкрасить.

Участок кузова с поврежденной краской необходимо осторожно прошлифовать шкуркой КЗ № 4 или № 5 ГОСТ 10054-75 с водой от места повреждения к краям так, чтобы был получен плавный переход от места повреждения к неповрежденной поверхности. По площади участок шлифовки должен быть шире на 10-15 мм участка подкраски, чтобы после окончательной полировки не была заметна граница подкрашенного участка. В случае отсутствия водостойкой шлифовальной бумаги можно использовать обычную с соответствующим размером зерна с уайт-спиритом или бензином. Обнаруженную ржавчину необходимо удалять полностью. Отшлифованную поверхность протирают салфеткой, смоченной уайт-спиритом, затем сухой салфеткой, и, если слой грунта не поврежден, подкрашивают зачищенное место эмалью. Если после шлифовки виден металл кузова, то необходимо предварительно загрунтовать участок грунтовкой ГФ-0119, ФЛ-ОЗК, УРФ-0110, ВЛ-02 или ГФ-073. Режимы сушки этих грунтовок приводятся в табл. 8.

Загрунтованный участок кузова выравнивают быстросохнущей шпатлевкой МС-006 или ПФ-002 с помощью резинового или металлического шпателя. Суш- ка шпатлевки МС-006 естественная при 18-23° С в течение 15 мин, ПФ-002 - 20 ч. После высыхания шпатлевку тщательно шлифуют водостойкой шкуркой КЗ № 5. При шпатлевании необходимо учитывать, что толстые слои шпатлевки могут растрескиваться. Поэтому крупные дефекты на металле следует устранять только с помощью рихтовки, пайки или наполнением порошка пластмассы ТПФ-37 с последующим выравниванием шпатлевкой.

Подготовленный таким образом и высушенный участок окрашивают эмалью, прилагаемой к автомобилю, предварительно

тщательно перемешав ее и при необходимости разбавив до нужной консистенции в соответствии с инструкцией на этикетке банки, или синтетической эмалью МЛ-197, МЛ-152 или МЛ-12 в два слоя. Режимы сушки этих эмалей приведены в табл. 10.

Царапины, сколы и другие мелкие повреждения можно также закрашивать нитроэмалью НЦ-011 (см. табл. 10) соответствующего цвета. Для грунтования следует применять глифталевый грунт или нитрогрунт НЦ-081. Грунт следует сушить в течение 0,5-1 ч, а затем наносить нитроэмаль.

Если кузов автомобиля окрашен импортной синтетической автомобильной эмалью, то в прилагаемой к автомобилю баночке находится нитрокомбинированная эмаль того же цвета. Это быстросохнущая эмаль, не требующая для сушки высокой температуры и высыхающая при комнатной температуре за 20 - 30 мин.

Синтетические эмали при горячей сушке способны несколько изменять оттенок. Поэтому возможно некоторое отличие подкрашенного места от соседнего участка вследствие разных режимов сушки, применяемых на заводе и при исправлении дефекта, а также вследствие специфических свойств данной партии и цвета эмали. Кроме того, в процессе эксплуатации цвет пленки несколько меняется. Поэтому, если красить поврежденный участок эмалью, которой он был окрашен первоначально (обычно наименование эмали, которой покрашен кузов, указано на этикетке, приклеенной к внутренней стороне крышки ящика, расположенного на панели приборов, или на внутренней стороне крышки багажника), свежеокрашенная поверхность всегда будет отличаться по оттенку от остальной поверхности кузова. Во избежание разнотонности в покрытии необходимо подогнать оттенок эмали, применяемой для подкраски, под цвет краски на кузове добавлением эмалей других расцветок.

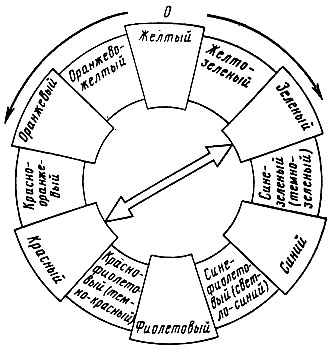

Всякий цвет может быть точно определен по трем основным его признакам: по цветному тону, яркости и насыщенности. Эти три параметра дают возможность построить систему классификации цветов. Если взять красный цвет, то наиболее близкими к нему по цветовому тону будут с одной стороны - пурпурнокрасный, а с другой - красно-желтый или оранжевый; к последнему же будут примыкать желтый, затем желто-зеленый, зеленый, сине-зеленый, синий, фиолетово-синий, фиолетовый, пурпурно-фиолетовый и снова пурпурно-красный. Таким образом, если расположить цвета так, чтобы наиболее близкие по цветовому тону стояли рядом, то они образуют замкнутую кривую, которую называют цветовым кругом (рис. 23). Этот круг состоит из двенадцати цветов, расположенных в определенной последовательности. К основным цветам, которые нельзя получить путем смешения двух или нескольких цветов, относят синий, красный и желтый, а также черный и белый (не показанные на цветовом кругу). Все остальные цвета и оттенки можно получить при смешении основных цветов, расположенных в кругу рядом, и прибавлением к ним, при необходимости, черного или белого цвета. Так, при смешении желтого и синего цветов получают зеленый цвет; желтый с красным дает оранжевый, а красный с синим - фиолетовый цвета.

Рис. 23. Цветовой круг: 0 - оттенки (в направлении стрелок)

При смешении синего цвета с белым получают голубой цвет, а если к последнему добавить зеленый цвет, получают бирюзовый оттенок.

В зависимости от количества взятых пигментов соответствующих цветов можно получить большое количество промежуточных оттенков. При смешении красок необходимо тщательно перемешивать сначала каждую из них, а затем все вместе, пользуясь абсолютно чистой посудой и лопаткой. Непосредственно перед употреблением рекомендуется снова перемешать смесь, так как пигменты могут осесть. Банки с красками следует хранить плотно закрытыми, поскольку испарение растворителей влияет на оттенки.

Цвет краски подбирают только при естественном дневном освещении, избегая, однако, яркого солнечного света. Если порции, необходимые для смеси, неизвестны, целесообразно начинать с добавления минимального количества краски к основному цвету и сравнивать цвета после сушки, так как высохнув, почти все они становятся более темными. Сравнивать между собой нужно поверхности с одинаковой отделкой и одинаковыми размерами.

Например, если поверхность подлежит полированию, то и вновь нанесенное покрытие следует полировать до того, как будут сравнивать цвета краски.

Для удобства сравнения вновь окрашенной поверхности со старой иногда поступают следующим образом. В листе плотной бумаги вырезают два отверстия одинакового диаметра. Лист приклеивают изоляционной или клейкой лентой так, чтобы одно отверстие находилось над поверхностью, требующей окраски, а другое - над окрашенной. Через первое отверстие наносят слой краски. Старый и новый слой располагают для сравнения рядом и одинаково их освещают.

Полученную со склада тару с краской следует очистить от грязи и пыли, затем вскрыть, удалить с поверхности лакокрасочного материала затвердевшую пленку (если она имеется) и тщательно перемешать краску до получения однородного состояния.

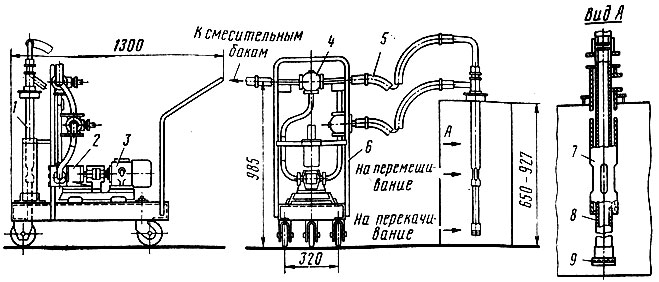

В институте НПО "Лакокраспокрытие" разработана техническая документация на установку для перемешивания лакокрасочных материалов (ЛКМ) в бочках и другой таре до получения однородной смеси (рис. 24). Установка успешно применяется в краскозаготовительных отделениях окрасочных цехов с ручной и централизованной раздачей ЛКМ.

Рис. 24. Схема установки для перемешивания лакокрасочных материалов: 1 - заборно-перемешивающее устройство; 2 - насос; 3 - электродвигатель; 4 - трехходовой кран; 5 - шланг; 6 - тележка; 7,8 - наружная и внутренняя трубы; 9 - насадка

Особенностью конструкции является перемешивание краски струей циркулирующей жидкости. Все узлы установки смонтированы на тележке 6.

Заборно-перемешивающее устройство представляет собой две концентрически расположенные трубы. Наружная труба 7 укорочена и закреплена на внутренней трубе 8. На нижнем конце внутренней трубы помещена насадка 9, имеющая тангенциальные каналы.

Трехходовые краны 4 служат для переключения направления движения ЛКМ. При перемешивании наружная труба 7 заборно-перемешивающего устройства соединяется с всасывающим патрубком насоса 2, внутренняя - с нагнетательным, само устройство погружается в тару с лакокрасочным материалом. Перемешивание содержимого тары осуществляется рециркуляцией его по схеме тара - насос - тара.

После пуска насоса ЛКМ из верхней зоны через окна в наружной трубе всасывается, а по внутренней трубе нагнетается в нижнюю часть тары. При выходе из насадки 9 струи под давлением, создаваемым насосом, происходит гидравлический размыв осевшего в таре пигмента и перемешивание ЛКМ. Процесс заканчивается, когда получается однородная смесь.

Для выгрузки ЛКМ переключают трехходовые краны. При этом всасывающий патрубок насоса подключают к внутренной трубе, нагнетательный - к раздаточному шлангу. После включения насоса материал всасывается внутренней трубой из нижней части тары и подается по раздаточному шлангу в технологическую тару.

Установка проста в изготовлении, удобна при эксплуатации. Применение ее позволяет механизировать перемешивание и выгрузку ЛКМ, сократить их расход за счет сокращения потерь и полного использования его пигментной части.

Производительность установки 23 л/мин, установленная мощность 1,7 кВт. При подкраске небольших участков путем распыления грунт следует наносить на поверхность узкой струей через трафарет во избежание опыления поверхности, окружающей поврежденный участок.

В целях получения однородности покрытия и уменьшения влияния на качество покрытия опыление границ рекомендуется, если представляется возможным окрашивать не только поврежденную часть панели, но и всю панель (крыло, капот, угловую панель и т. п.).

Запыление часто удается удалить полировкой покрытия полировочной пастой ВАЗ-1 или ВАЗ-2 с помощью электродрели или вручную фланелью.

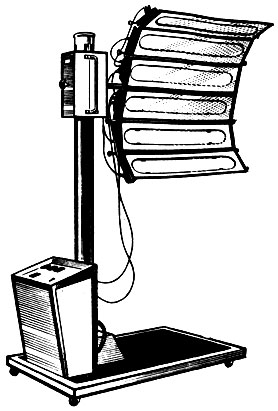

Для искусственной сушки небольших участков применяют передвижную терморадиационную сушильную установку ИФ-006 (рис. 25) или лампу мощностью 200-250 Вт с рефлектором. Общая поверхность излучения этой установки составляет 1,2 м2, потребляемая мощность излучающей поверхности составляет 12 кВт, а температура излучающей поверхности примерно 300° С.

Рис. 25. Терморадиационная установка ИФ-006

Вследствие того, что представляется возможность изменять число включенных излучающих панелей, а также устанавливать различные расстояния облучения, температура сушки может регулироваться в пределах 50-150° С.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'