Способы удаления лакокрасочных покрытий и очистка поверхности кузова от продуктов коррозии

Старая краска может быть удалена механическим способом при помощи пескоструйного (дробеструйного) аппарата или механизированного ручного инструмента или химическим способом - обработкой специальными смывками или щелочными растворами.

При механическом удалении лакокрасочного покрытия одновременно удаляются ржавчина и окалина, которые могли остаться на панелях кузова или оперении автомобиля после сварки при текущем ремонте. Механическую очистку целесообразно проводить после обезжиривания. Несоблюдение этих рекомендаций приводит к снижению эффективности процесса и качества очистки и к преждевременному износу обрабатывающего материала.

При дробеструйной очистке поверхность приобретает шероховатость, обеспечивающую хорошее прилипание лакокрасочной пленки к металлу. Наиболее распространенным абразивным материалом для дробеструйной обработки металлических поверхностей является металлический песок. В последние годы за рубежом начаты поиски новых материалов, более дешевых и технологичных. Из опробованных считают перспективными естественные минеральные материалы (дробленые горные породы, природный корунд, циркониевый алювиальный песок с округленными зернами), а также искусственные материалы (электрокорунд, карбид кремния и т.п.).

Основными тенденциями в области механической очистки являются автоматизация процесса и совмещение с химическим воздействием. Для отделки больших поверхностей начали применять абразивные ленты и ротационные устройства щеточного типа, работающие по заданной программе. В качестве абразивов успешно опробованы полиэфирные материалы, содержащие мелкие (~0,5 мкм) частицы карборунда, алюминия, окиси хрома и др.

Исследования показали влияние технологических факторов дробеструйной обработки (исходного состояния обрабатываемой поверхности, размеров и формы зерна, твердости абразивного материала, продолжительности обработки) и микрогеометрии обработанной поверхности на свойства и прочность сцепления ее с защитными покрытиями. Максимальная шероховатость необходима для обеспечения хорошей адгезии напыляемых металлических и неметаллических покрытий с большой толщиной слоя, особенно порошковых. Однако для получения покрытий с высокими защитными свойствами и снижения расхода материалов величина шероховатости не должна быть больше 30-40 мкм, а толщина нанесенного слоя должна превышать максимальную глубину профиля. Некоторые авторы предлагают двуступенчатую обработку: крупнозернистым песком для очистки и мелкозернистым - для выравнивания профиля.

Существенное влияние на рельеф оказывает не только начальная форма зерен, но и форма их осколков, а также способность последних сохранять острые кромки.

В качестве абразивного вещества при очистке кузова рекомендуется применять металлическую дробь типа ДЧК, выпускаемую заводами нашей промышленности размером зерен 0,2- 0,3 мм. Следует избегать применения дробинок с наличием мест со сферической поверхностью и рыхлыми кромками, так как края таких дробинок при ударе о металл обламываются и остаются на нем, что ухудшает внешний вид и качество нанесенного на кузов покрытия. Для очистки панелей кузова и оперения, изготовленных из листовой стали толщиной до 1 мм, от старой краски и получения необходимой шероховатости оптимальный угол наклона струи дроби к обрабатываемой поверхности должен быть 45°, а давление воздуха 2-3 кгс/см2.

В результате проведенных на Волжском автомобильном заводе исследований при участии Магнитогорского горнометаллургического института и НИИАТМа стойкости покрытия стального листа с различными параметрами шероховатости было установлено, что на свойства покрытия влияют такие показатели, как анизотропия, неоднородность шероховатости и степень заполнения шероховатого слоя металлом. Вместе с тем установлено, что плотная мелкокристаллическая структура фосфатного слоя, определяемая большой скоростью кристаллизации, образуется только на рыхлом шероховатом слое (Кр=0,35÷0,45) при любых показателях Ra и nо*. Кроме того, выяснено, что однородность Шероховатости и отсутствие анизотропии благоприятно влияют на физико-химические свойства комплексного лакокрасочного покрытия. Дефекты типа "шагрень" наблюдались только при большой шероховатости Ra≥2,2 мкм. С уменьшением неоднородности распределения параметров и анизотропии шероховатости уменьшилась неоднородность по толщине, улучшались блеск и внешний вид комплексного покрытия. Таким образом структура Шероховатого слоя поверхности металла существенно влияет на физико-химические и механические свойства комплексного лакокрасочного покрытия. Шероховатость поверхности панелей кузова, подлежащей окраске, можно ограничить 4-5 классами чистоты Rz=20÷40 мкм.

* (Кр - степень заполнения, Rа - степень шероховатости, no - число пиков.)

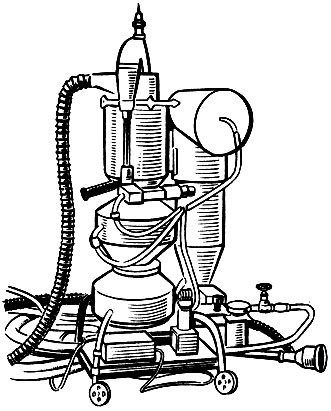

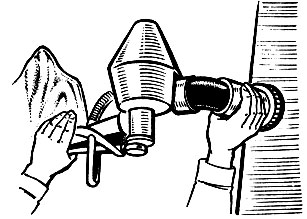

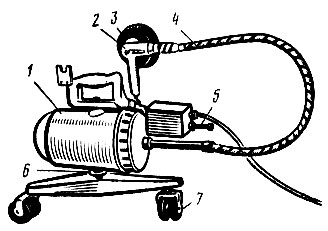

Подачу песка можно осуществлять пескоструйным (дробеструйным) аппаратом, но лучше всего использовать для этой цели разработанные и выпущенные отечественной промышленностью передвижной беспыльный аппарат типа АД-1 (рис. 29) и ручной дробеструйный пистолет (рис. 30).

Рис. 29. Дробеструйный беспыльный аппарат АД-1

Рис. 30. Ручной дробеструйный беспыльный пистолет

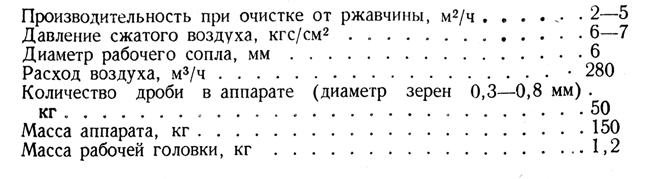

Техническая характеристика аппарата АД-1

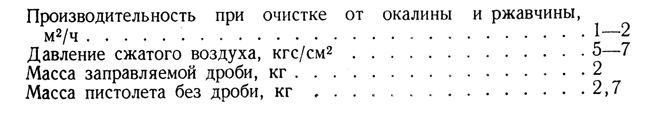

Техническая характеристика ручного дробеструйного пистолета

В этих аппаратах предусмотрена автоматическая регенерация абразивной дроби и подача ее в дробеструйный аппарат. Поэтому преимуществом таких аппаратов является возможность многократного использования абразива, отсутствие пыли и не требуется сооружения специальных вентиляционных устройств. Металлическая дробь выбрасывается на очищаемую поверхность сжатым воздухом через сопло. После удара о поверхность дробь вместе с образовавшимися продуктами очистки засасывается при помощи инжекторного устройства в вакуумный канал, окружающий сопло, сепарируется и используется вновь.

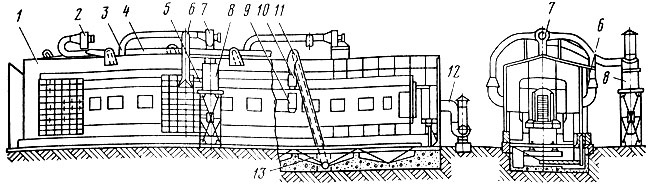

Дробеструйную очистку можно производить и в специальной камере, по типу применяемой на Новороссийском вагоноремонтном заводе. Камера представляет собой закрытый металлический ангар 1 (рис. 31), внутри которого на площадках вдоль продольных стен установлены дробеструйные аппараты 9. Аппараты снабжены шлангами, которые подводят к очищенным поверхностям вручную.

Рис. 31. Дробеструйная камера для очистки внутренних поверхностей кузова вагонного типа

Отработавшая дробь ссыпается в бункера 13, откуда забирается элеваторами 11, поднимается вверх и после сепарации попадает в верхние бункера 10. Из этих бункеров дробь загружается в дробеструйные аппараты для повторного использования. Уборка дроби с пола горизонтальных элементов каркаса кузова осуществляется через шланг передвижного отсасывающего агрегата, смонтированного внутри камеры.

Сепарация дроби, т. е. удаление ее измельчившихся частиц и продуктов очистки, осуществляется при помощи вентилятора 2, который соединен с элеваторами центральным вытяжным каналом 4 и боковыми патрубками 3.

Загрязненный воздух выбрасывается из камеры двумя вентиляторами 7 по трубопроводам 6 через вентиляционные проемы в окнах 5. Все три вытяжных воздухопровода оборудованы циклонами 8. Приток нагретого свежего воздуха обеспечивается вентиляционным агрегатом 12.

Для удаления продукции коррозии ручным механическим способом применяются различные установки. Из этих установок представляет интерес иглофреза, являющаяся микрорезцовой фрезой с несколькими тысячами режущих кромок. Изготовлена иглофреза из прямых отрезков высокопрочной проволоки с определенной плотностью набивки. Коэффициент заполнения пространства на рабочей поверхности 40-85%. Каждая ворсинка, защемленная с одного конца сварным швом и зажатая с определенным усилием между аналогичными ворсинками, представляет своеобразный полужесткий резец. Такой инструмент может срезать слой ржавчины, окалины, металла толщиной 0,01 - 1 мм, вращаясь в любую сторону под различными углами к оси вращения. Одной из особенностей иглофрезы является способность создавать на поверхности металла заранее заданную шероховатость. Это позволяет улучшить адгезию к защищаемой поверхности. К преимуществам очистки этим инструментом следует отнести также отсутствие пыли и бесшумность процесса. Срок службы иглофрезы 200-300 ч непрерывной работы (а обычных стальных щеток 10-12 ч).

Из ручного механизированного инструмента для очистки поверхностей используются также шлифовальные машинки МШ-1, И-144 и аппараты с пневматическим приводом, шлифовальные аппараты ШР-2, ШР-6, угловая пневматическая машинка и электромеханическая щетка (рис. 32). На этих аппаратах смонтированы стальные щетки или абразивные круги, при помощи которых проводится очистка. Электродвигатель прикреплен к тележке 7 посредством осевого устройства 6, допускающего вращение электродвигателя вокруг вертикальной оси. Масса аппарата около 16 кг.

Рис. 32. Электромеханическая щетка: 1 - электродвигатель; 2 - редуктор; 3 металлическая щетка; 4 - гибкий вал; 5 - пускатель; 6 - осевое устройство; 7 - тележка

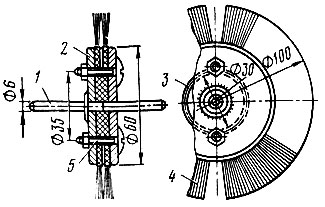

Для механизации зачистки поверхности и удаления лакокрасочных покрытий широко применяются также дисковые щетки (для рабочих головок к пневмодрелям) (рис. 33).

Рис. 33. Дисковая щетка для рабочих головок к пневмодрелям: 1 - валик; 2 - фланец; 3 - кольцо для крепления ворса; 4 - ворс, изготавливаемый из прядей стального троса; 5 - стяжной винт

В случае применения ручного механизированного инструмента или дробеструйной установки, не отсасывающей пыль, необходимо обеспечить соответствующую вентиляцию помещения для удаления образующейся пыли. Исследованием установлено, что механическая подготовка поверхности ручными металлическими щетками не даст надлежащей чистоты поверхности, малопроизводительна и неэкономична. При таком способе очистки появляются многочисленные царапины и зазубрины на обрабатываемой поверхности. Наиболее качественную и экономичную подготовку поверхности дает пескоструйная (с применением металлического песка).

Для удаления химическим способом покрытий и синтетических эмалей применяют различные смывки.

Ленинградским филиалом ГПИ "Лакокраспокрытие" разработаны тиксотропные смывки СПС-1 и СПС-2, преимуществом которых перед другими смывками, выпускаемыми отечественной промышленностью, является их пониженная токсичность. Смывка СПС-1 негорючая, а СПС-2 горючая, однако она обладает меньшей токсичностью по сравнению со смывкой СПС-1 из-за наличия в ее составе малотоксичных растворителей. Смывающее действие смывок СПС-1 и СПС-2 лучше в сравнении со смывками, выпускаемыми в настоящее время отечественной промышленностью, а также с невоспламеняющейся эмульсионной смывкой СЭУ-1, разработанной научно-исследовательским институтом технологии лакокрасочных покрытий (НИИТЛП), предназначенной для удаления старой краски методом погружения изделий. Смывки можно наносить с помощью шпателей или аппаратов безвоздушного распыления. Промышленный выпуск этих смывок предполагается организовать на Рижском лакокрасочном заводе.

ПКБ Союзбытхима (Вильнюс) разработана автосмывка старой краски, преимуществами которой перед выпускаемыми отечественной промышленностью смывками являются более высокая эффективность, универсальность и технологичность. Смывка негорюча и выпускается по ТУ 6-15-732-72 Алитусским химзаводом п/о "Литбытхим" и Шосткинским заводом химических реактивов.

На ЗИЛе разработан щелочной состав для быстрого удаления лакокрасочных покрытий из синтетических эмалей с металлических поверхностей подвесок конвейеров. Этот состав не содержит токсичных и летучих соединений и позволяет механизировать процесс - применять метод погружения изделий в ванну. В качестве ускорителей травления применяются глюконат натрия и этиленгликоль (ГОСТ 19710-74).

Опыт работы показал, что раствор, состоящий из 20% едкого натра и 0,5% глюконата натрия (остальное вода), при температуре 95-98°С удаляет лакокрасочное покрытие толщиной 60- 75 мкм за 5 мин, а при толщине 120-150 мкм - за 15 мин. Если к этому раствору добавить 8% этиленгликоля, покрытия указанной толщины снимаются соответственно за 3 и 5 мин. Размягченную краску полностью удаляют, промывая поверхность струей горячей (50-60° С) воды.

После удаления старой краски смывкой коррозия на поверхности кузова остается и для ее удаления применяют абразивный инструмент или химические способы обработки (травление).

Для удаления легких налетов коррозии достаточно обработать поверхность составом "Диоксидин" (смесь водного раствора фосфорной кислоты, изоприлового спирта с добавкой ПАВ) или составом №1120. Однако не всегда удается полностью удалить продукты коррозии с окрашиваемых поверхностей, особенно в труднодоступных местах. В этих случаях рекомендуется применить грунт - преобразователь коррозии ЭВА-0112, выпускаемый Загорским лакокрасочным заводом по ТУ 6-10-1234-72. Этим грунтом обрабатывают корродированные поверхности толщиной слоя до 100 мкм, что значительно снижает трудоемкость работ, улучшает качество покрытия.

Перед нанесением грунтовки толстый (рыхлый) слой ржавчины (свыше 100 мкм) снимается механическим путем. Грунтовку ЭВА-0112 приготавливают непосредственно перед употреблением, смешивая основу и отвердитель, которым служит 85%-ная ортофосфорная кислота в соотношении на 100 частей основы 3 части ортофосфорной кислоты.

По данным ГОСНИТИ и НИИтракторосельхозмаш на 1 л грунта исходной вязкости добавляется 3-6 весовых частей ортофосфорной кислоты (в зависимости от количества продуктов коррозии на поверхности деталей). После изготовления грунтовку разводят водой (конденсатом) до рабочей вязкости 26-27 с по BЗ-4. Грунт наносят методом напыления толщиной слоя 25- 30 мкм. Время высыхания покрытия при 18-23°С составляет 24 ч, а при 50-60° С - 20 мин. Расход грунтовки примерно 300 г/м2 (по поверхности металла, покрытой грунтовкой ЭВА-0112, можно наносить грунтовку ГФ-020, ГФ-019 или ФЛ-03к, а также пентафталевые эмали).

Для механизации процесса снятия старой краски с кабин и оперения грузовых автомобилей ГАЗ-53А и ЗИЛ-130 институтом Гипроавтотранс разработан агрегат, который состоит из последовательно расположенных друг за другом четырех отсеков: снятия старой краски, промывки горячей водой, пассивирования и устройства для обдува горячим воздухом. Между упомянутыми отсеками расположены секции стоков, по которым рабочая жидкость стекает обратно в ванны отсеков. Каждый из отсеков представляет собой сварную конструкцию, обшитую листами, пространство между которыми заполнено теплоизоляционным материалом. В верхней части отсеков закреплен путь подвесного конвейера, на котором изделия подвергаются обработке методом струйного облива.

Рабочая жидкость нагревается при помощи змеевиков, по которым проходит пар. В агрегате предусмотрена возможность перекачивания воды из отсека промывки горячей водой в отсек старой краски, а также из отсека промывки холодной водой в отсек нейтрализации для повторного ее использования. Для корректировки концентрации рабочих жидкостей и поддержания определенного их уровня в отсеках имеются соответствующие средства автоматики.

Для предотвращения попадания вредных паров в производственные помещения в агрегате имеется автоматическая система вентиляции, вытяжные диффузоры которой расположены перед обмывочным душем отсека снятия старой краски и после обмывочного душа отсека промывки холодной водой. Между обмывочными душами отсеков имеются двусторонние зоны стоков, исключающие возможность перемешивания рабочих жидкостей.

По окончании процесса снятия старой краски изделия подвергаются сушке горячим воздухом, подаваемым с двух сторон изделия. Для полной автоматизации этого процесса снятия старой краски с кабины и оперения в конструкциях агрегатов, устанавливаемых на некоторых АРЗах (Воронежским, Львовским), предусмотрен двухцепной конвейер периодического действия. Кабины и оперение подаются к установке на тележке с подъемным столом и подвешиваются на подвесках к несущей части двухцепного конвейера. Затем конвейер перемещает подвешенный груз горизонтально, а над ванной - вертикально вниз, погружая его в раствор щелочи. После погружения кабины конвейер выключается, а по окончании цикла работы конвейер снова включается. Кабины (оперение, кузов) поднимаются из ванны вертикально вверх и перемещаются к следующей ванне и т.д. Весь процесс снятия старой краски в этой установке автоматизирован и длится 30 мин.

Очистка кузовов автомобилей-самосвалов от прилипших к ним пород осуществляется механическими средствами воздействия (пневматическими зубилами и другими устройствами) или гидравлическим методом гидромониторной установкой по типу высоконапорной установки для наружной мойки автомобилей большой грузоподъемности, разработанной ПКБ Главэнергостроймеханизации. Эта установка стационарная, проходная, полуавтоматическая. Моечным устройством служит качающийся монитор с дистанционным управлением и углом качания в горизонтальной плоскости +45° и вертикальной плоскости +30° и с вертикальным перемещением от уровня пола от 0,8 до 2,4 м. Диаметр отверстия монитора 20 мм. Моющая жидкость подается центробежным насосом производительностью 80-150 м3/ч. Мощность электродвигателя насоса 55 кВт. Возврат повторной воды осуществляется Песковым насосом производительностью 54 м3/ч. Очистка воды осуществляется напорными и открытыми верхними гидроциклонами, объем которых составляет 40 м3. Моющим реагентом является горячая вода (70-85°), расход которой составляет 4 м3/сут. Моющий реагент подогревается паром, температура которого 120-130°С. Расход пара 125 кг/ч. Общая мощность установки 75 кВт.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'