Устранение повреждений в кузовах (кабинах) сваркой

При ремонте кузовов применяют в основном четыре способа сварки: кислородно-газовую, точечную, полуавтоматическую в среде углекислого газа и электрозаклепочную дуговую сварку. Наряду с механизированными способами сварки приходится применять и ручные, обеспечивающие выполнение ремонтных работ в местах, где не представляется возможным или нерационально применять механизированную сварку. Процессы сварки широко освещены в литературе, поэтому в этом разделе приводятся только некоторые сведения о приемах работ и режимах сварки при ремонте кузовов.

Кислородно-газовая сварка. При газовой сварке кислородноацетиленовым пламенем панелей кузовов и оперения автомобилей применяются инжекторные горелки типа ГС-53 с наконечниками № 1 и 2. Диаметр присадочной проволоки при толщине свариваемого металла s<10 мм принимают по эмпирической формуле d=0,5 s+1. Угол наклона горелки к свариваемой поверхности также зависит от толщины металла. При увеличении толщины металла нужна большая концентрация тепла и соответственно больший угол наклона горелки. Установлено, что при газовой сварке металла толщиной до 1 мм угол наклона горелки следует принимать равным 10°, при толщине металла 1-3 мм - 20°, а при толщине металла 3-5 мм - 30°.

Технология заварки трещин зависит от их длины. Участок, где обнаружена трещина, при необходимости предварительно выправляют ударным и опорным инструментом, зачищают до металла и с помощью мело-керосиновой пробы устанавливают границы протяженности трещины.

При коротких трещинах, выходящих на кромку, сварку ведут в направлении к кромке и усиливают приваркой к кромке шва (с нелицевой стороны детали) полоски стали толщиной 3-4 мм и шириной 10-12 мм.

Если трещина расположена между двумя заклепочными отверстиями или от заклепочного отверстия выходит на кромку, заклепки следует удалить, заварить трещину, после чего разделать отверстия и заклепать.

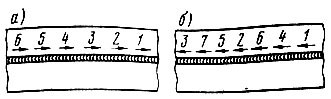

Если трещина расположена в средней части листа в жестком контуре без выхода к кромкам, возникают как продольные, так и поперечные напряжения. Для сварки таких трещин вдоль трещины выкладывают охлаждающие компрессы из влажного асбеста. На концах трещины прогревают металл до 100-150°С. В результате нагрева возникают сжимающие усилия, которые несколько расширяют трещину. Заварку ведут в направлении от концов трещины к середине. При остывании шва и сокращении его объема не будет больших усадочных напряжений, так как одновременно со швом остывают и нагретые зоны. Таким образом заваривают трещины длиной до 300 мм. Если трещина имеет большую длину, для уменьшения деформации и усадочных напряжений применяют сварку обратноступенчатым способом (рис. 50, а) и вразброс (рис, 50, б).

Рис. 50. Сварка обратноступенчатым способом (а) и вразброс (б)

В ряде случаев, когда поврежденный участок сильно разрушен, его вырезают и ставят заплату.

Точечная сварка. При точечной сварке соединение деталей выполняется внахлестку. Этим достигается возможность регулирования сборочных размеров и, кроме того, можно получить гладкую внешнюю поверхность, необходимую для достижения декоративного внешнего вида соединения. Для точечной сварки на авторемонтных заводах применяют универсальные стационарные аппараты с педальным или пневматическим механизмом сжатия и два типа переносных аппаратов: сварочных клещей пневматического или пневмогидравлического действия типа МТПГ-75 и однополюсные пистолеты для сварки тех мест кузовов и кабин, которые нельзя сваривать двусторонним подводом тока.

В ряде случаев, когда невозможен двусторонний подход электродов к месту соединения, может быть использована односторонняя двухточечная сварка. Преимуществами сварки этого вида являются повышение производительности вдвое в результате постановки одновременно двух точек и меньшая электрическая мощность оборудования вследствие небольших размеров сварочного контура. В связи с односторонним подводом тока облегчается механизация и автоматизация процесса сварки.

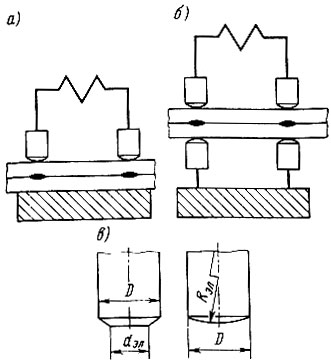

На практике встречаются различные случаи односторонней сварки (рис. 51). В большинстве случаев сварку выполняют с использованием токопроводящей подкладки (рис. 51, а) или короткозамкнутых электродов (рис. 51, б).

Рис. 51. Схемы односторонней двухточечной сварки: а - сварка на токопроводящей подкладке; б - сварка с использованием замкнутых нижних электродов; в - форма рабочей поверхности электродов

На переносных аппаратах сварочный трансформатор расположен на некотором расстоянии от инструментов (клещей, пистолетов) и соединен с ними специальным гибким кабелем или составляет с трансформатором единое целое при встроенном трансформаторе. Для увеличения маневренности трансформатор и инструмент подвешивают к тележке и передвигают по монорельсу, прикрепленному к верхним конструкциям, что позволяет расширить фронт работ.

В других случаях трансформатор устанавливают стационарно или на тележке и передвигают по полу.

Широкое применение находят однополюсные распорные пистолеты, присоединяемые к трансформатору передвижных сварочных устройств. Распорные пистолеты работают по двум принципиальным схемам: в одном случае один полюс вторичной обмотки трансформатора подведен к электроду, а второй к медной шине, расположенной под деталями; во втором оба полюса присоединены к верхней и нижней медным шинам, причем цепь замыкается через распорный пистолет, который образует перемычку. Усилия на электродах создаются давлением на поршень пистолета.

При точечной сварке передвижными аппаратами деталей автомобильных кузовов, толщина верхнего материала которых не превышает 1,2 мм, широкое применение получила так называемая косвенная сварка, при которой вследствие косвенного прохождения тока соединения не имеют отпечатков со стороны декоративной поверхности. При этом способе сварки один из полюсов, установленных на пистолете, подводится к месту расположения сварной точки, а другой - к массе изделия. При косвенной сварке на стационарных устройствах и одностороннем расположении электродов снизу под деталями располагают стальные подушки с медными вставками, способствующими отводу тепла от внешних поверхностей.

Основные требования, предъявляемые к электродам: высокая электропроводность и сохранение формы рабочей поверхности в процессе сварки заданного числа точек. При точечной сварке электроды нагреваются до высоких температур в результате выделения теплоты непосредственно в электродах и передачи ее от свариваемых деталей. Степень нагрева электродов зависит от применяемого режима сварки и толщины свариваемых деталей.

Нагретая рабочая часть электродов под действием усилий может сминаться, что приводит к изменению плотности тока и влияет на качество соединений. Переход основного металла на электрод или металла электрода на деталь сопровождается окислением, что ведет к еще большему повышению электродного сопротивления, ухудшению металлического контакта и возникновению прожогов. Налипание металла электрода создает также очаги коррозии. Поэтому необходимо периодически зачищать рабочую часть электрода наждачным полотном, обернутым вокруг плоской металлической оправки или куска резины. Электроды зачищают после выполнения определенного количества сварок, число которых устанавливается опытным путем. Форма электродов зависит от конструкции свариваемого узла и устанавливается таким образом, чтобы обеспечить наиболее удобный подвод тока к месту сварки.

Наибольшее применение для точечной сварки получили электроды с плоской и сферической поверхностью. Размеры рабочей поверхности электродов выбирают в зависимости от толщины свариваемых деталей. Для большинства металлов форма поверхности может быть плоской или сферической (табл. 2, рис. 51, в).

Таблица 2

Размеры электродов, мм

Электроды со сферической рабочей поверхностью лучше отводят теплоту, имеют большую стойкость и менее чувствительны к перекосам осей электродов при их установке, чем электроды с плоской рабочей поверхностью, поэтому их используют при сварке на подвесных машинах (клещах).

При сварке электродами со сферической рабочей поверхностью сварочный ток Iсв в большей степени влияет на размеры литой зоны, чем при использовании электродов с плоской поверхностью, особенно при сварке пластичных металлов. Однако при уменьшении сварочного тока Iсв и времени сварки tсв от заданного значения угол посадочной части электрода а и рабочая часть электрода А понижаются, меньше при сварке электродами со сферической поверхностью, чем при сварке электродами с плоской поверхностью.

При использовании сферических электродов площадь контакта электрод - деталь в начале сварки значительно меньше, чем в конце. Это приводит к тому, что на машинах с пологой нагрузочной характеристикой плотность тока в контакте электрод-деталь при включении может быть очень высокой, что способствует снижению стойкости электродов. Поэтому целесообразно применять плавное нарастание сварочного тока Iсв, которое обеспечивает практически постоянную плотность тока в контакте. Электроды в большинстве случаев соединяются с электрододержателями с помощью конусной посадочной части. По ГОСТ 14111-69 на прямые электроды конусность посадочной части принята 1:10 для электродов диаметром D<25 мм и 1:5 для электродов D>25мм. В зависимости от диаметра электрода практически допустимое усилие сжатия σэл = (4÷5)D2 кгс.

На практике для сварки различных деталей и узлов применяются разнообразные электроды и электрододержатели. Для получения точечных соединений стабильного качества лучше применять фигурные электрододержатели, чем фигурные электроды. Фигурные электрододержатели имеют больший срок службы, а также лучшие условия для охлаждения электродов, что повышает их стойкость.

Сварка в углекислом газе. Широкое применение при ремонте кузовов получила полуавтоматическая сварка в среде углекислого газа. При сварке в защитных газах дуга, возникающая между электродом и основным металлом, со всех сторон окружена газом, подаваемым под небольшим избыточным давлением из сопла, обычно расположенного концентрично электроду. Воздух, таким образом, оттесняется от зоны сварки струей газа.

Полуавтоматы для сварки в защитных газах выполняются обычно в виде портативных переносных аппаратов, являющихся промежуточным звеном между сварочным автоматом и ручным инструментом. Они представляют собой так называемую малую механизацию, обладающую универсальностью и маневренностью почти такой же, как при ручной сварке.

Значительное влияние на производительность процесса и свойства швов оказывают диаметр и марка электродной проволоки, полярность и величина сварочного тока, напряжение на дуге, вылет электрода, а также скорость сварки и расход углекислого газа. Наибольшее распространение при ремонте кабин и кузовов получила сварка в углекислом газе на токе обратной полярности электродной проволокой СВ-08ГС и СВ-082ГС (ГОСТ 2246-70) диаметром 0,8-1,2 мм.

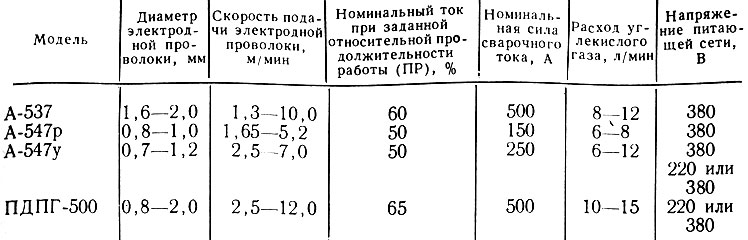

Для сварки используется углекислый газ по ГОСТ 8050-64. Питание сварочных постов осуществляется от отдельных баллонов или централизованно по цеховой магистрали. В табл. 3 и 4 приведены технические характеристики некоторых полуавтоматов и источников питания, используемых для сварки в углекислом газе.

Таблица 3

Технические характеристики полуавтоматов для сварки в углекислом газе

Чтобы обеспечить спокойное горение дуги и минимальное разбрызгивание жидкого металла, сварку в среде углекислого газа осуществляют на возможно более короткой дуге (1,5-2,0 мм) и при быстром перемещении газоэлектрической горелки. На качество защиты расплавленного металла от атмосферного воздуха оказывает влияние расстояние от сопла горелки до детали. Практика показала, что при сварке силой тока до 100 А и напряжением 19-20 В оптимальное расстояние от сопла до детали составляет 8-10 мм. Для получения качественного шва вылет электрода из горелки должен быть 10-12 мм, а наклон электрода от вертикали не должен превышать 18-20°.

Электрозаклепочная дуговая сварка. При сварке электрозаклепками в большинстве случаев применяется дуговой процесс без перемещения дуги и без подачи электродной проволоки в зону дуги. Электродная проволока или стержень из электродной проволоки диаметром от 3 до 6 мм укрепляется в специальном держателе-электрозаклепочнике с контактным наконечником и закорачивается на изделии в месте постановки заклепки. Затем вся зона вокруг электрода засыпается флюсом. Напряжение от источника питания постоянного или переменного тока подводится к свариваемой детали и к электроду (через токоподводящий наконечник заклепочника). При включении тока происходит расплавление конца электрода в месте его контакта со свариваемым изделием. Возбуждается дуга, которая, оплавляя конец электрода и заваривая заклепку, удлиняется до тех пор, пока не наступит ее естественный обрыв.

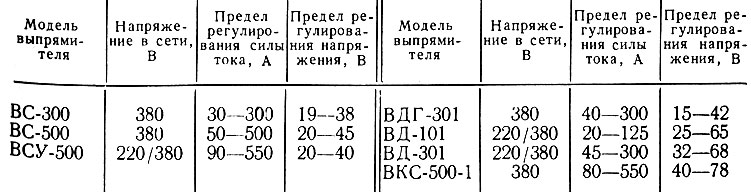

Таблица 4

Технические характеристики источников питания (сварочные выпрямители) для полуавтоматической и автоматической сварки в углекислом газе

Такие электрозаклепки можно ставить как без отверстия в привариваемом листе, так и по отверстию. В первом случае происходит сквозное проплавление верхнего листа и расплавление поверхности нижнего, как это бывает при сварке прорезного шва. Во втором случае заплавляется отверстие в верхнем листе и проплавляется поверхность нижнего.

Первый способ дешевле, так как не требует предварительной пробивки отверстий. Кроме того, он не требователен к точности установки электрода на изделие, так как эта операция не связана с расположением отверстий в верхнем листе. Однако применение этого способа лимитируется толщиной верхнего листа; при толщинах свыше 6-8 мм требуется слишком большой ток для сквозного проплавления листов и способ становится невыгодным или невозможным. Поэтому при толщинах свыше 6-8 мм предпочитают постановку электрозаклепок по отверстиям в верхнем листе.

Сварка электрозаклепками осуществляется с помощью переносных или стационарных электрозаклепочников. В серийном и массовом производстве применяют специализированные машины для сварки нескольких электрозаклепок - многоэлектродные или многоточечные машины, имеющие большую производительность и высокую степень автоматизации процесса.

Электрозаклепочники, как и многозаклепочные машины, в большинстве распространенных систем предназначены для сварки под флюсом, однако в последнее время получило также распространение электрозаклепочное оборудование для сварки в защитных газах (углекислого газа или аргона).

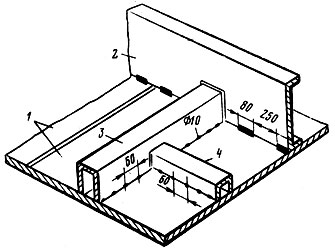

Сварка электрозаклепками может осуществляться и тонкой электродной проволокой с подачей электрода в зону дуги, например при помощи обычного сварочного полуавтомата. Процесс сварки в этом случае отличается от процесса сварки протяженных швов только отсутствием перемещения дуги вдоль свариваемого изделия. Так, основание платформы автомобиля КрАЗ сваривается из гнутых профилей и листовых элементов. На основании платформы выполняется более 20 м швов различной конфигурации и размеров, а также более 1000 электрозаклепок. Конструктивное оформление наиболее распространенных типов узлов, применяемые материалы и расположение швов показаны на рис. 52. Сварные швы и электрозаклепки выполняются проволокой Св-082ГС диаметром 1,6 мм на токе 240- 260 А при напряжении на дуге 32-35 В.

Рис. 52. Сварной узел основания платформы автомобиля КрАЗ: 1 - пол; 2 - лонжерон рамы; 3 - боковой усилитель пола; 4 - продольный усилитель пола

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'