Глава 7. Организация ремонта кузовов

Предметная специализация кузоворемонтного производства

В настоящее время наиболее прогрессивным направлением развития производства признана организация участков по предметно-специализированному признаку. Экономическая эффективность предметных участков обусловлена тем, что при этой форме организации за участком закрепляется определенный комплекс объектов, проходящих полный цикл производства.

Такая предметно-технологическая замкнутость, т. е. выпуск участком законченной в данной стадии производства продукции, обеспечивает: условия для твердого закрепления работ за рабочими местами; расстановку оборудования по ходу технологического процесса, взаимосвязь рабочих, занятых последовательной обработкой одних и тех же объектов труда; ответственность персонала участка за качество выполнения работ; облегчение и упрощение оперативно-календарного планирования производства.

Организационные формы предметно-специализированных участков весьма многообразны. Однако поскольку номенклатура ремонтных участков цехов любого кузоворемонтного производства складывается из многих различных наименований объектов ремонта, каждый из которых имеет свою индивидуальную технологию, на практике оправдала себя предметная специализация ремонтных участков по признаку общности технологического оборудования и средств механизации производственных процессов, т. е. для организации предметных участков по типу группы - классификации, предусматривающая организацию участков с разными объектами производства, но с одинаковым характером основных операций и использования оборудования.

Вопросы расстановки и использования технологического оборудования и средств механизации приобретают наиболее серьезное значение, так как организация предметно-специализированных участков по ремонту кузовов, его узлов и деталей возможна лишь в том случае, если при прочих равных условиях количество потребного оборудования и его использование будут экономически эффективны. Показатель использования оборудования, как известно, широко применяется в качестве критерия эффективности форм организации производственных участков.

От принятого метода организации производства, масштаба, специализации на определенные виды ремонтных работ и наличия соответствующей технической базы зависит также эффективность создания предпосылок для механизации и автоматизации производственных процессов. При организации специализированного выпуска однотипной продукции появляется возможность значительно шире применять и более эффективно использовать высокопроизводительное механизированное и автоматизированное оборудование.

С точки зрения внутризаводской специализации различают участки, специализирующиеся на ремонте отдельных узлов и деталей, и участки, специализирующиеся на выполнении отдельных видов работ (мойка, удаление покрытий и др.).

Одной из предпосылок для внедрения механизации и автоматизации в мелкосерийном производстве является увеличение партий обрабатываемых деталей за счет типизации технологических процессов. Особое место с точки зрения механизации и автоматизации в типизации технологических процессов занимает метод групповой технологии, разработанный проф. С. П. Митрофановым.

Этот метод заключается в унификации технологии, при которой для групп однотипных по тем или иным конструктивно-технологическим признакам изделий устанавливаются однотипные высокопроизводительные методы обработки с использованием однородных и быстропереналаживаемых средств и орудий производства.

В основных участках кузоворемонтных заводов в силу того, что основной задачей ремонтных предприятий является выполнение работ не по изготовлению, а по ремонту готовых изделий, в результате чего основную часть работ составляют слесарно(жестянично)-сборочные работы (оперение, арматура и др.), принципы группового метода нашли следующее преломление. Ремонтируемые съемные узлы и детали подразделяются на классы. Каждый класс представляет собой совокупность конструктивно подобранных узлов и деталей, характеризующихся общностью технологических задач. Классы, в свою очередь, подразделяются на группы. Группа - это совокупность узлов и деталей, для ремонта которых необходимо аналогичное оборудование. Для каждой группы выбирается комплексное изделие, представляющее собой реальный или условный узел, который служит эталоном для разработки группового технологического процесса. Комплексное изделие должно отвечать двум условиям: технология ремонта комплексного изделия должна включать все технологические операции ремонта любого узла или детали; оснастка, предусмотренная технологией ремонта комплексного изделия, должна обеспечивать выполнение необходимых операций по ремонту любого узла данной группы или деталей.

После выбора комплексного изделия составляется технологический маршрут ремонта объектов группы. На последнем этапе групповой технологии уточняется содержание типовых операций и составляются пооперационные карты ремонта комплексного изделия, составляется комплекс средств механизации группового процесса.

После составления технологии ремонта группы деталей или узлов производят необходимые расчеты с целью определения возможности и целесообразности организации поточной линии для ремонта деталей данной группы.

Применение групповых методов на ремонтных предприятиях значительно повышает степень серийности на многих участках ремонтного производства и создает условия для организации высокоэффективных поточных линий.

Учитывая значительный удельный вес ручных операций при ремонте кузовных деталей и узлов, одним из основных условий внедрения комплексной механизации в ремонтный процесс является сведение ее к комплексу механизмов, охватывающему наиболее трудоемкие операции технологического процесса. Число ручных операций при этом сокращается до определенного, технически и экономически обоснованного минимума.

Как известно, каждый цех и производственный участок состоит из рабочих мест. Рабочее место в системе предприятия является первичным звеном производства и основным звеном механизации трудовых процессов. Отсюда видно, что методы внедрения комплексной механизации обусловлены типом и расстановкой рабочих мест, т. е. организацией и структурой производственного процесса на конкретном участке. Работу по внедрению комплексной механизации производственных процессов ремонта узлов и деталей необходимо проводить применительно к существующим типам рабочих мест, объединяя их подъемнотранспортными средствами. На практике эта работа выполняется при широком внедрении средств малой механизации на рабочих местах для ручной работы, совершенствовании существующих и внедрении новых образцов машино-стендового оборудования, совершенствовании средств механизации подъемно-транспортировочных работ.

Средства механизации, относимые к категории технологической оснастки, являются, как правило, средствами малой механизации. В качестве средств малой механизации применяются как механизированные приспособления, так и высокопроизводительные электрические и пневматические инструменты.

В настоящее время отечественной промышленностью выпускается много образцов средств малой механизации. В табл. 9-12 приведены марки и краткие характеристики образцов пневмо- и электроинструмента, которые по полученным данным являются наиболее пригодными для механизации ручных ремонтных работ.

При применении ручного механизированного инструмента и приспособлений рабочие места для ручной работы должны быть обеспечены в зависимости от потребности пневматическим, электрическим или гидравлическим приводом.

С этой целью к каждому рабочему месту (или группе рабочих мест) подводят соответствующие источники питания от общезаводской или цеховой сети.

Рациональная организация рабочего места должна обеспечивать: условия для высокой производительности труда и качества работы; условия, отвечающие современным требованиям производственной культуры эстетики; максимальную экономию рабочего времени и силы рабочего, избавляя его от лишних и неудобных движений; максимальное сокращение времени на ручные приемы и улучшение использования оборудования.

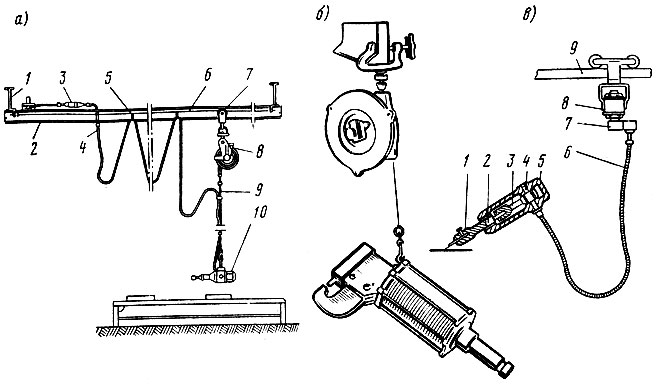

Оснащение рабочих мест должно отвечать требованиям целесообразности, технологичности и технической эстетики. Механизированный ручной инструмент постоянного пользования на поточных линиях может быть подвешен, как показано на рис. 96. К балкам 1 (рис. 96, а) перекрытия крепится двутавровая балка 2, предназначенная для подвешивания электроинструментов. Электроэнергия подается к инструментам через штепсельное соединение 3 по четырехжильному шланговому шнуру 4. Этот шнур подвешивается при помощи металлических колец 5 к туго натянутой (проволоке 6 и к тросу 9, на котором подвешены электроинструменты.

Рис. 96. Подвески механизированного инструмента

Пружинный балансир 8, на тросе которого укреплен инструмент 10, подвешен к тележке 7. Вследствие наличия роликов, смонтированных на шариковых подшипниках, тележка имеет возможность легко перемещаться по балке. Такой способ подвешивания инструментов позволяет беспрепятственно перемещать их во время работы.

Для облегчения управления механизированным инструментом применяются приспособления с приводом гибкого вала (рис. 96, в), а также пружинные балансиры, при помощи которых уравновешивается тяжелый инструмент. Образец такого балансира представлен на рис. 96, б.

Как видно из рисунка 96, в, вращательное движение гибкого вала 6 преобразуется в возвратно-поступательное движение шабера 1 при помощи кривошипного механизма. Установка состоит из электродвигателя 8, движущегося на монорельсе 9, редуктора 7 и шабровочной головки 5, в которой находится: кривошип 4, шатун 3 и ползун 2.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'