Подъемно-транспортные средства

Механизация рабочих мест для ручной и поточной работы еще не обеспечивает комплексной механизации производственного процесса по ремонту изделия, если не осуществлена механизация движения изделий в процессе ремонта. Способы механизации погрузочно-разгрузочных и транспортировочных операций при ремонте кузовов и их деталей зависят главным образом от параметров производственного процесса. Однако среди них можно выделить следующие основные направления: механизацию при помощи наземных передвижных средств, используя подъемные и транспортирующие механизмы.

При стационарном методе ремонта схема грузопотоков усложняется, т. е. грузопотоки пересекаются и разветвляются. Такие схемы грузопотоков трудно поддаются механизации и автоматизации. При поточном методе ремонта схемы грузопотоков имеют более упорядоченное движение, так как к определенному месту в пространстве подаются определенные узлы и детали. Механизация и автоматизация транспортных операций осуществляются путем применения механизированных и автоматизированных подъемно-транспортных машин. Разнообразные характеристики грузов, подлежащих перемещению, расстояния, на которые транспортируются грузы, и профили трасс перемещения обусловили создание подъемно-транспортных машин периодического и непрерывного действий.

В зависимости от условий производства и экономической целесообразности выбирается тот или иной тип машин.

Основными характеристиками любых подъемно-транспортных машин периодического действия, определяющими пригодность для механизации заданных перемещений, являются: грузоподъемность; высота подъема груза; скорость перемещения; род и число движений, которые может выполнить машина. Совокупность этих характеристик определяет производительность машин.

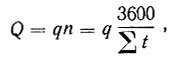

Производительность грузоподъемных машин Q характеризуется количеством груза, перемещенного машиной в течение часа непрерывной работы:

где q - грузоподъемность (номинальная), т; n - количество рабочих циклов машины в течение часа  ; Σt - продолжительность одного цикла, c.

; Σt - продолжительность одного цикла, c.

Продолжительность цикла является суммой времени, которое затрачивается на выполнение всех операций, а именно, захват груза, подъем, перемещение, опускание, освобождение от захвата, возвращение захватного устройства в исходное положение.

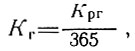

Машины периодического действия обычно работают с разной степенью прерывистости и в различных режимах. Режимы работы характеризуются коэффициентом использования оборудования в течение определенного промежутка времени. Коэффициент использования оборудования в течение года  т. е. отношение числа дней работы в году к полному числу календарных дней в году (365). Аналогично коэффициент использования оборудования в течение суток

т. е. отношение числа дней работы в году к полному числу календарных дней в году (365). Аналогично коэффициент использования оборудования в течение суток  , где Крс - число часов работы в течение суток.

, где Крс - число часов работы в течение суток.

К характерным особенностям машин непрерывного действия относятся:

движение по определенной трассе без остановок для загрузки и разгрузки;

отсутствие потерь времени для возврата транспортирующего элемента в исходное положение, так как рабочее и холостое движение машины происходит одновременно;

отсутствие потребности в обслуживании при рабочем и холостом движении;

возможность принудительного сохранения заданного ритма выполнения технологических операций независимо от расстояния между рабочими местами.

Эти особенности обусловили высокую производительность машин непрерывного действия и широкое их использование.

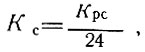

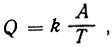

Расчетная производительность транспортных машин определяется по формуле

где k - коэффициент резерва, составляющий 1,2-1,5; А - сменная производительность обслуживаемого агрегата в смену, т; Т - продолжительность работы агрегата в смену, ч.

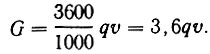

При расчете машин непрерывного действия считают, что перемещаемый груз располагается равномерно по их длине, создавая погонную нагрузку q кг/м. Если груз движется со скоростью v м/с, то секундная производительность машины равна qv кг/с, а часовая производительность (т/ч):

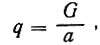

При перемещении штучных грузов, что имеет место на ремонтных предприятиях, при массе каждого груза G кг и расстоянии между осями смежных грузов a м

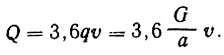

Подставляя вычисленные значения погонной нагрузки в формулу определения производительности Q (г/ч), получаем

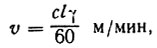

Из выражения производительности видно, что скорость перемещения груза является основным параметром производительности машин непрерывного действия. Скорость перемещения груза обычно назначают из условий погрузки и разгрузки и требуемой производительности обслуживаемых рабочих мест. Так, скорость v подвесного конвейера для перемещения кузовов (кабин) рассчитывают исходя из количества принятых с подвесок на конвейере и расстояния l между подвесками, обеспечивающего выполнение заданной операции, по формуле

где γ - коэффициент резерва.

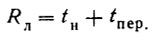

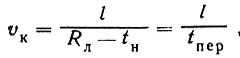

При прерывном (пульсирующем) действии конвейера ритм Rл работы (выпуска) поточной линии включает время tн, в течение которого конвейерная линия неподвижна (на кузовах ведутся работы), и время tпер перемещения линии с одной позиции на другую (мин):

Тогда скорость перемещения конвейера vK может быть определена по формуле

где l - расстояние между осями двух ремонтируемых кузовов (шаг конвейера), определяемое длиной кузова и межкузовным технологическим разрывом.

Зная расчетную скорость конвейера и время, необходимое для выполнения отдельных операций, а также время, затрачиваемое на прохождение изделий через тамбуры входа и выхода агрегата и через зоны стока после обработки изделий заданными составами, можно определить длину агрегата для выполнения определенных операций.

Если заранее известна длина применяемого оборудования и время, затрачиваемое на операцию, скорость конвейера определяется из выражения

где l1 - длина оборудования; t - время, затрачиваемое на выполнение операции.

Таблица 22

Данные расчета программы окраски кабин и оперения

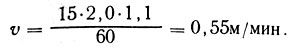

Пример. Чтобы рассчитать скорость конвейера при годовой программе 10 000 комплектов кабин и оперения, следует предварительно определить количество подвесок, необходимых для перемещения этих комплектов. Этот расчет выполняется по данным, приведенным в табл.22, согласно которой количество подвесок получаем 15.

Учитывая габаритные размеры изделий и условия работы на конвейере, расстояние между подвесками принимается равным 2 м, а коэффициент резерва - 1,1.

Тогда расчетная скорость

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'