Организация поточного метода ремонта

Рациональная организация производственного процесса в значительной степени зависит от принятой компоновки производственных участков. Хорошо разработанная компоновка обеспечивает наилучшую технологическую взаимосвязь между участками, наиболее короткие грузопотоки и соблюдение норм строительного и противопожарного проектирования. Разработке компоновки предшествуют расчет площадей всех участков, входящих в состав цеха, и уточнение схемы технологического потока. Основными элементами производственного процесса ремонта кузовов являются:

подготовка кузова к ремонту (мойка, разборка, удаление лакокрасочных покрытий, определение объема ремонтных работ);

ремонт старых и изготовление новых деталей, а также создание необходимого запаса узлов и деталей в ремонтно-заготовительных отделениях для бесперебойного питания участков ремонта и сборки кузова;

осуществление ремонта кузова по принципу взаимозаменяемости узлов и деталей, снятых с кузова.

Указанные основные элементы производственного процесса осуществляются на основе взаимной увязки работы всех основных и заготовительных участков. Производственный процесс охватывает также: подготовку средств ремонта; организацию обслуживания рабочих мест; получение и хранение ремфонда, материалов, полуфабрикатов, запасных деталей; все стадии ремонта и сборки кузова и его узлов; транспортировку деталей и узлов и др.

Наиболее полно преимущества концентрации и специализации производства можно реализовать только при использовании наиболее прогрессивных методов организации производства, к которым относится и поточный метод. Поточные формы организации производства являются организационной и технологической основой внедрения комплексной механизации и автоматизации. Автоматизированный технологический процесс при поточном методе производства характеризуется следующими признаками: детальным разделением технологического процесса на операции; расположением оборудования по ходу производственного процесса; синхронизацией операций.

Строгая специализация рабочих мест и технологических операций, присущая поточному производству, позволяет применять оборудование и оснастку, предназначенные только для выполнения конкретных операций, в результате чего появляется возможность использовать высокоспециализированное оборудование и оснастку. При поточном производстве уменьшается удельный вес вспомогательных операций, таких, как транспортные, хранения и учета. Кроме того, поточный метод производства требует расположения оборудования строго по ходу технологического процесса с ритмичным повторением всех операций на каждом рабочем месте. Систематически, ритмично повторяющиеся движения рабочих, элементы станочных, транспортных и контрольных операций позволяют фиксировать, а затем и рационализировать их для последующей автоматизации.

Основной задачей при разработке технологического процесса ремонта и сборки кузовов на потоке является определение наиболее рациональной последовательности ремонтных и сборочных операций. Ритм поточной линии определяется временем простоя кузова на посту. Пропускная способность поточной линии П за планируемый период определяется выражением

где Фр - фонд рабочего времени поточной линии в течение планируемого периода, ч; n - число кузовов, одновременно находящихся на каждом посту; R - ритм поточной линии.

Множество ремонтных и сборочных операций, выполняемых на кузове, не позволяет растянуть их в одну линию территориально и чередовать во времени последовательно одну за другой. Следовательно, необходимы замедленный ритм поточной линии и максимальное совмещение ремонтных и сборочных операций на одном рабочем месте, чтобы длина потока не превышала длины существующих производственных помещений и не приводила к строительству зданий неоправданной длины при проектировании новых корпусов по ремонту кузовов. Необходимое количество поточных линий для выполнения заданной производственной программы N ремонта кузовов можно определить по формуле

Число постов K на поточной линии зависит от трудоемкости t ремонта сборки одного кузова в человеко-часах, от ритма R и от числа одновременно работающих на одном посту исполнителей q и может быть выражено формулой

Фактически число постов может быть и больше, так как полученное по формуле число постов корректируют с учетом наиболее загруженных участков потока. Характер работ на каждом посту должен быть таким, чтобы они могли выполняться параллельно и их исполнение давало бы возможность приступить к новым работам на следующем посту. Общее количество кузовов Q, одновременно находящихся на всех постах, зависит от простоя Т кузова в ремонте в часах и от производственной программы N цеха и определяется выражением

где Фр.п - фонд рабочего времени поста, ч.

Длина L рабочей поточной линии определяется по формуле

где n - количество кузовов; l - расстояние между осями двух кузовов, м.

Если длина L рабочей поточной линии заведомо предопределена длиной производственного помещения, то, зная расчетную длину между осями двух кузовов l, можно определить количество кузовов n на поточной линии по формуле

В расчетную длину поста, а также при определении расстояния l между осями двух постов включаются длина кузова, длина разрывов между кузовами, позволяющие выполнить необходимые разборочные, ремонтные и сборочные операции и обеспечить необходимые проходы.

При организации поточного производства ремонта кузовов следует учесть также следующее положение.

Неодинаковый износ деталей и узлов одного и того же типа кузова, обусловленный конструктивными его особенностями, годом постройки и условиями эксплуатации, нарушает одно из важнейших требований потока - постоянство объема ремонтносборочных работ и тем самым усложняет задачи организации производства. Исследования показывают, что трудоемкость отдельных работ, выполняемых при ремонте кузовов, изменяется в значительных пределах. Поэтому для обеспечения рациональной организации потока, особенно при ремонте кузовов автобусов и кабин грузовых автомобилей, целесообразно устанавливать на каждую ремонтную позицию по два кузова (кабины), определяя заранее допустимо возможное отклонение трудоемкости. Постановка двух ремонтируемых кузовов на одну позицию допускает при регламентированном ритме досрочный переход рабочих внутри ремонтной позиции с одного кузова (кабины) на другой в случаях, когда объем работ на одном из них окажется меньше предусмотренного, и перестановку необходимого количества рабочих на выполнение повышенного объема работ на другом кузове, обеспечивая в целом окончание всех работ на двух кузовах в течение установленного ритма.

Кроме того, с точки зрения ремонтного производства подача двух кузовов на одну позицию будет более целесообразной, так как при ритме, в 2 раза большем по сравнению с ритмом при одном кузове, общий выпуск кузовов из ремонта в обоих случаях будет одинаков, а количество перестановок кузовов (позиций ремонта) сократится вдвое. Следовательно, уменьшая величину ритма при двух кузовах до достигнутых в заводских условиях значений, можно добиться даже увеличения выпуска кузовов из ремонта.

Однако организация потока с постановкой двух кузовов на одну позицию требует предварительного расчета: максимальной и средней трудоемкости определяющих работ, при которых можно ставить кузова на поток; количества кузовов из общего числа ремонтируемых, которые необходимо предварительно подать на уравнительную позицию; установления характера распределения трудоемкости определяющих работ для подбора кузовов перед постановкой их на поточную линию и минимального запаса кузовов при организации поточного их ремонта. Кузова легковых автомобилей, имеющие повреждения или износ, значительно превышающие среднюю трудоемкость ремонта, подвергаются предварительно уравнительному ремонту, при котором устраняются эти повреждения. Объем ремонта на кузове как бы выравнивается до уровня среднего объема работ на остальных кузовах. Для выполнения такого ремонта организуются специально посты вне поточной линии. На этих постах осуществляется замена рамы двигателя, пола кузова, арки заднего колеса, щитка передка, центральных стоек и другие сложные и трудоемкие работы.

Для выполнения углубленного ремонта кузов легкового автомобиля обычно устанавливают на кантователь, предназначенный для перевертывания кузова относительно продольной оси на 90° от горизонтального положения в обе стороны. При наличии большого количества кузовов с повышенным объемом ремонтных работ их ремонт можно также организовать на потоке, но в связи с тем, что продолжительность ремонта таких повреждений значительно отличается от операций, выполняемых на кузове со средним объемом ремонтных работ, ритм потока здесь будет более замедленный.

Простой кузова в ремонте можно сократить не только за счет увеличения плотности работ, но и за счет сокращения объема работ, выполняемого на поточной линии, т. е. применением заранее изготовленных или отремонтированных деталей, заранее укомплектованных узлов, сведением до минимума количества пригоночных работ на постах сборки и других мероприятий, позволяющих максимально освободить рабочих от выполнения этих работ на поточных линиях.

Повышению производительности труда способствует также специализация рабочих групп на выполнение однородных работ. Цикл поточного ремонта сборки кузовов во много раз меньше тупикового метода выполнения этих работ. Помимо сокращения цикла, поточное производство обеспечивает равномерный выпуск готовых (отремонтированных) кузовов. Эта черта поточного производства является основным фактором, ориентирующим все отделения и участки кузовного цеха на непрерывную ритмичную работу.

Ниже приводится схема организации поточных линий на участках кузоворемонтного производства и описание отдельных видов оборудования, применяемого на этих участках.

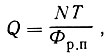

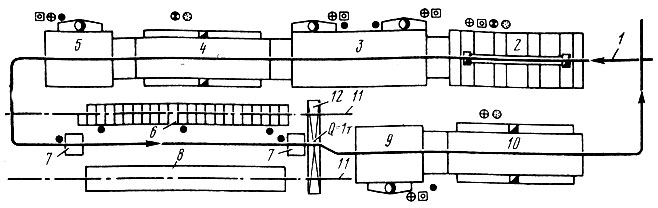

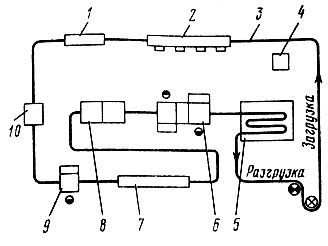

ПКБ Главмосавтотранса разработан технический проект конвейера (рис. 97), предназначенного для перемещения кабин автомобиля ГАЗ-53Ав процессе их ремонта и окраски, а также оперения автомобилей ГАЗ-53А в процессе их окраски через агрегат для подготовки поверхности, камеры для грунтования, нанесения антикоррозионной мастики, окраски, сушки кабин и оперения после грунтования и окраски, а также для транспортировки дверей кабин от места их ремонта до места навески дверей на отремонтированную кабину.

Рис. 97. Конвейер для перемещения кабин ГАЗ-53А в процессе их ремонта и окраски

Конвейер 9 состоит из трассы, приводных станций с натяжными устройствами, тягового органа с подвесками и металлоконструкций. Трасса конвейера выполнена из двутавра и образует замкнутый контур, проходящий на отметке +3,2 м, кроме участка проезда, где трасса повышается до отметки +5,3 м. Поднятый участок трассы снизу огражден предохранительной сеткой. Загрузка и снятие кабин осуществляются с помощью монорельса и крана-укосины, а загрузка и снятие оперения - с помощью подъемных столов.

Приводные станции конструктивно объединены с натяжными устройствами. Редуктор привода и поворотная звездочка установлены на общей раме, которая может перемещаться по направляющим опорной металлоконструкции под воздействием натяжного груза. Нормальная работа конвейера при наличии двух независимых приводов обеспечивается применением электродвигателей с повышенным скольжением. В конструкции приводов предусмотрены предохранительные устройства, срабатывающие при перегрузке одного из приводов.

Тяговый орган состоит из разборной цепи с каретками и подвесок для кабин и оперения. Шаг кареток 400 мм. Подвески для оперения - стержневого типа и предназначены только для транспортировки оперения. Подвески для кабин предназначены для их ремонта на подвесном конвейере и оборудованы консолью с зажимными устройствами для фиксации кабины. Консоль может поворачиваться вокруг горизонтальной оси с помощью червячной передачи с разным приводом и вокруг вертикальной оси с фиксацией через 90°. Благодаря указанным механизмам поворота кабина может быть установлена в наиболее удобное для производства ремонтных операций положение. Для передачи вращения раскачивания подвески с кабиной во время ремонта подвеска имеет в верхней части дополнительные стабилизирующие ролики, которые во время движения конвейера катятся по уголковым направляющим, расположенным под трассой конвейера и связанные трассой П-образными кронштейнами. Направляющие установлены не по всей трассе конвейера, а только в зоне, где производится ремонт кабин.

Металлоконструкция конвейера состоит из опорных Г-образных и Т-образных стоек, к консолям которых крепится ездовая балка трассы. Шаг стоек равен 4 м. Трасса в местах прохождения через камеры подготовки поверхности, окраски и сушки крепится непосредственно к каркасу этих камер.

Работа конвейера происходит в следующем порядке: кабины и оперения поступают из агрегата 11 для снятия старой краски, причем оперение проходит до завешивания на конвейер полный ремонт, а кабины - углубленный, уравнительный ремонт на специальных стендах (если он нужен). Завешенные на конвейер изделия проходят участок ремонта, где кабины подвергаются ремонту, а затем поступают на линию окраски. В случае если прошедшая зону ремонта кабина еще не полностью отремонтирована, она может быть передана с помощью монорельсового пути 10 и рольганга снова к началу ремонта.

Техническая характеристика конвейера

Готовые к окраске кабины и оперение на конвейере подаются в агрегат 5 подготовки поверхности, затем в камеры 4 грунтовки, 2 сушки и 1 нанесения антикоррозионной мастики. По выходе из камеры оперение снимается с конвейера и передается на стол-эстакаду 3 для шпатлевки и шлифовки, после чего вновь завешивается на конвейер. Шпатлевка и шлифовка кабин осуществляются непосредственно на подвесном конвейере. Затем кабины и оперение поступают в камеру 6 окраски, где окрашиваются эмалью, и в сушильную камеру 7. Прошедшие сушку кабины и детали оперения снимают с конвейера и по рольгангу передаются на конвейер 8 окончательной сборки кабин, а затем на линию общей сборки автомобилей. Всего на конвейере размещаются 25 комплектов подвесок кабин и оперения. Полное время прохождения трассы конвейера подвеской около 21 ч.

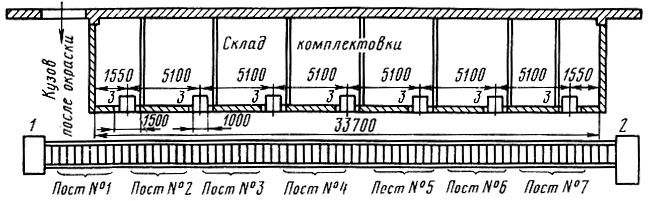

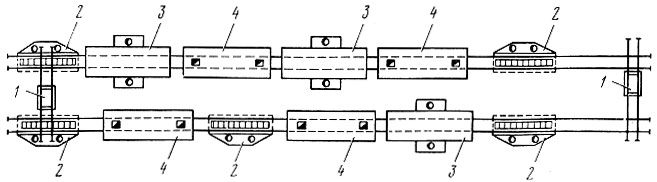

На Воронежском авторемонтном заводе организован поточно- постовой метод сборки кузовов автомобилей ГАЗ-24 "Волга" на конвейере (рис. 98). Параллельно сборочному конвейеру в закрытом помещении расположен комплектовочный склад, который позволяет без дополнительных перевозок подавать комплекты деталей непосредственно на рабочее место слесаря-сборщика. В комплектовочном складе установлены стеллажи для накопления деталей.

Рис. 98. Участок поточно-постовой сборки кузовов автомобилей ГАЗ-24 'Волга': 1 - натяжное устройство; 2 - приводная станция; 3 - шкаф

В стену склада, обращенную к конвейеру, вмонтированы двусторонние вращающиеся шкафы, разделенные перегородкой на две половины, в каждой из которых сделаны полки для деталей, необходимых при сборке кузова на этом посту.

На протяжении дня рабочий-комплектовщик заполняет деталями сторону шкафа, обращенную в склад комплектовки. Причем на каждой полке располагается только определенная деталь в количестве, соответствующем сменному заданию.

В начале смены рабочий-комплектовщик поворачивает заполненную часть шкафа к конвейеру, открывает ее и сдает по накладной комплект деталей мастеру сборочного участка. После сдачи комплектовщик заполняет освободившуюся сторону шкафа на следующую смену. Рабочие места слесарей-сборщиков оснащены инструментом, пневматическими и электрическими гайковертами, шуруповертами.

На Воронежском заводе подсчитали, что от ликвидации излишних перевозок деталей к рабочим постам и перевода на поточно-постовую технологию сборочных работ на конвейере производительность труда на сборке кузова увеличилась на 22%.

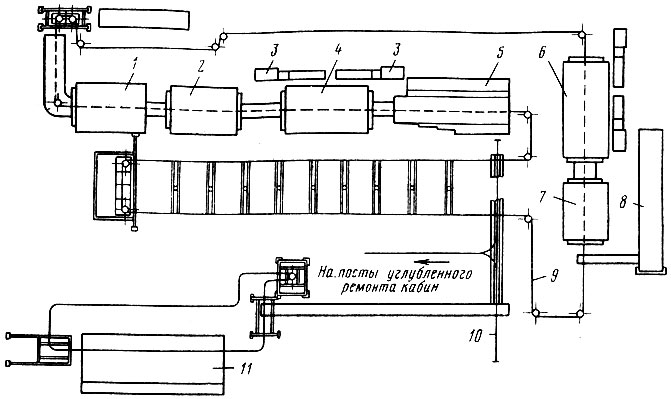

Вариант организации процесса окраски кабин и деталей оперения на подвесном одноцепном конвейере непрерывного действия приведен на рис. 99.

Рис. 99. Расстановка технологического оборудования в малярном отделении, предназначенного для окраски кабин грузовых автомобилей: 1 - подвесной конвейер: 2- агрегат подготовки к окраске: 3 и 9 - окрасочные камеры: 4-сушильная камера; 5 - камера для нанесения антикоррозионной мастики; 6 - пластинчатый конвейер; 7 - пневматический подъемный столик; 8 - рольганг для шпатлевания оперения; 10 - сушильная камера; 11 - подкрановый путь; 12 - кран-балка

Кабины (оперение) навешивают на подвесной конвейер 1, на котором они проходят через агрегат 2 подготовки к окраске, затем через окрасочную камеру 3, в которой грунтуются. Загрунтованные кабины (оперение) поступают в сушильную камеру 4, а после сушки в камеру 5 для нанесения антикоррозионной мастики. Обработанные таким образом кабины (оперение) снимают при помощи кран-балки 12 с подвесного конвейера и устанавливают на пластинчатый конвейер 6, на котором шпатлюют дефектные участки, после чего сушат и шлифуют. Затем кабину и оперение навешивают на подвесной конвейер, при помощи которого они подаются в окрасочную камеру 9 для нанесения наружных слоев покрытия и для окончательной сушки покрытий в камере 10. При небольшой производственной программе грунтование, окраска и сушка осуществляются в одной окрасочной и одной сушильной камерах, через которые они проходят 2-3 раза в зависимости от принятого технологического процесса окрашивания. В этих условиях скорость конвейера будет равна произведению скорости конвейера при однократном прохождении изделий через камеры на кратность прохождения изделий через камеры.

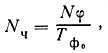

Для окраски кабин и оперения обычно применяются вращающиеся подвески. При годовой программе N комплектов изделий и количестве изделий в комплекте, равном φ, часовая программа камеры

где Тфо - годовой фонд времени оборудования.

Шаг аα подвески определяется из выражения

где v - скорость конвейера, м/мин; t - время окраски наиболее трудоемкого изделия, мин; 1,1 - коэффициент резерва.

Длина L1 одного комплекта изделий определяется из выражения

где t1 - время окраски одного комплекта изделий, мин.

Длина комплекта изделий может быть определена также графически исходя из выражения L = αφ. Если, например, производительность краскораспылителя 300 м2/ч, площадь поверхности, подлежащая окраске, 120 м2, скорость конвейера 0,5 м/мин, а время сушки составляет 30 мин, то Длина окрасочной камеры

а длина сушильной камеры l1 = 30⋅0,5="15 м.

Ремонт дверей кузова, капотов, крыльев и крышек багажников при большой производственной программе осуществляется на конвейерах эстакадной, вертикально-замкнутой конструкции пульсирующего действия с односторонним расположением рабочих мест. Свободный доступ к ремонтируемым крыльям и возможность поворота их вокруг продольной оси создают максимальные удобства при ремонте.

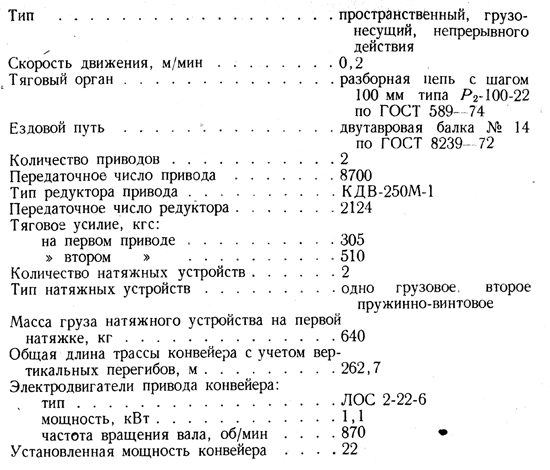

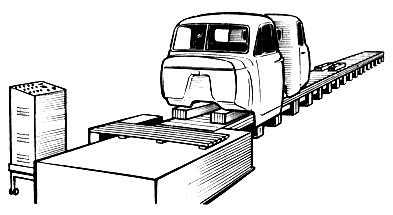

Для перемещения кабин автомобилей ГАЗ-53 на линиях сборки в условиях ремонтных заводов ЦКТБ ГОСНИТИ разработан пластичный конвейер, модель ОПТ-7446 (рис. 100).

Рис. 100. Конвейер для перемещения кабин на линии сборки

Этот конвейер состоит из приводной и натяжной станций, средних и крайних секций. В комплект конвейера входят ограждение и электрооборудование. Конвейер может работать автоматически при сборке кабины поточным методом с постоянным ритмом или включаться вручную при отсутствии определенного ритма.

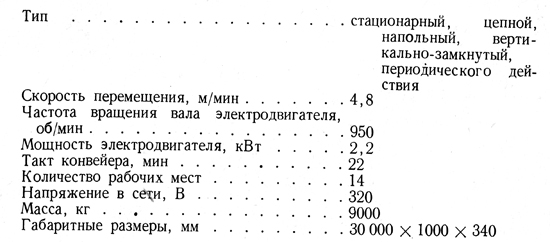

Техническая характеристика конвейера

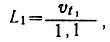

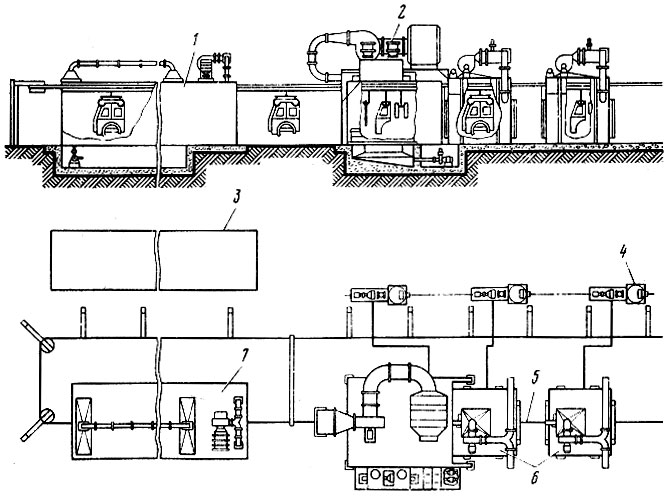

Организация производственного процесса окраски автобусов предусматривает проведение технологического цикла окраски на двух параллельных линиях (рис. 101). На первой линии (снизу) технологический процесс начинается с подготовки поверхности к окраске и кончается нанесением шпаклевки. Продолжение операций, заканчивающихся снятием оклейки и протиркой кузова, осуществляется на второй линии. Кузова проходят все операции технологического процесса на тележках, перемещаемых напольным конвейером. Передача тележек с одной линии на другую производится самоходными гидроподъемниками 1.

Рис. 101. План расстановки технологического оборудования в малярном отделении, предназначенном для окраски кузовов автобусов

Подготовка поверхности к окраске, нанесение, естественная сушка и шлифование шпаклевки осуществляются на решетках 2 с нижним отсосом воздуха. Нанесение грунтов и эмалей предусматривается в камерах 3 для окраски распылением с нижним отсосом и верхним притоком воздуха. Сушка осуществляется в сушильных камерах.4, рассчитанных на два вида теплоносителя (газ и электроэнергию).

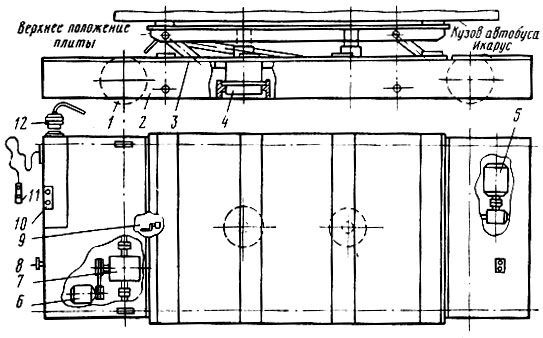

Самоходный гидроподъемник для автобусов Икарус. На Электрогорском опытно-экспериментальном заводе спроектирован и изготовлен опытный образец самоходного гидроподъемника для подъема и перемещения кузова автобусов Икарус. Гидроподъемник (рис. 102) состоит из основания 2, установленного на колеса 1, и механизмов передвижения и подъема, которые смонтированы внутри основания.

Рис. 102. Самоходный гидроподъемник для подъема и перемещения кузова автобуса Икарус

Передвижение гидроподъемника осуществляется механизмом, состоящим из электродвигателя 6 и редуктора 7, а в состав механизма подъема автобуса входят плита 3, два гидроцилиндра 4, электродвигатель 5 и система рычагов.

Управление работой гидроцилиндра осуществляется вентилем 8. Кнопочный пост 10 управления служит для пуска и остановки электродвигателя 5 гидросистемы. Электродвигатель 5 отключается во время поднятия плиты до верхнего положения конечным выключателем 9, который связан с плитой рычагом.

Кнопка 11 управления служит для пуска и остановки электродвигателя 6 привода передвижения гидроподъемника.

С помощью штепсельного разъема 12 гидроподъемник подсоединяется к токоподводящему кабелю, подъезжает под корпус автобуса, поднимает его на заданную высоту и перемещается с ним по рельсовым путям.

Техническая характеристика гидроподъемника

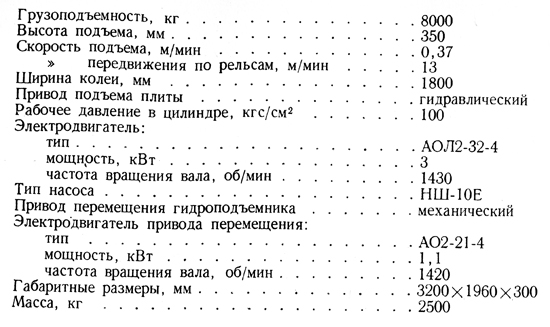

Передвижная камера для окраски кузовов автобусов методом воздушного распыления показана на рис. 103. На четырехколесной тележке 1 смонтированы решетка 3 для отсоса загрязненного воздуха, гидрофильтры 5 для очистки его от крупных частиц, вытяжной воздуховод 8.

Рис. 103. Передвижная камера для окраски кузовов методом воздушного распыления и вручную

В верхней части воздуховода размещена заслонка 13 с рычажным приводом для открывания клапанов, которые установлены на неподвижном воздухопроводе, смонтированном над кузовом и присоединенном к вытяжному вентилятору.

Орошение гидрофильтра водой производится насосом 6, который подает ее к распылительным патрубкам через фильтр из бака 4.

На тележке смонтирована также камера для маляра с торцовой створчатой дверью 9 и застекленными боковыми стеклами. Верхний клапан камеры открывается с помощью лебедки 7, трос от которой перекинут через блоки 11.

При окраске боковых стен кузова створки двери открывают, а клапан должен быть закрыт. Когда красят крышу, то открывают верхний клапан, а створки закрывают для обеспечения вентиляции в камере. Искусственное освещение камеры осуществляется тремя светильниками 10. Аппаратура для воздушного распыления, баки с краской, воздушные шланги размещаются в помещении камеры.

Установка передвигается со скоростью 3,5 м/мин от электропривода 2, который получает электропитание от троллея 12, подвешенного вдоль цеха.

При этом крыша кузова окрашивается при обратном проходе камеры. Окраска торцовых стен выполняется из камеры, когда она находится за пределами торца кузова.

ПКБ Главэнергостроймеханизации Минэнерго СССР разработало механизированную линию окраски кабин и оперения автомобилей МАЗ и КамАЗ.

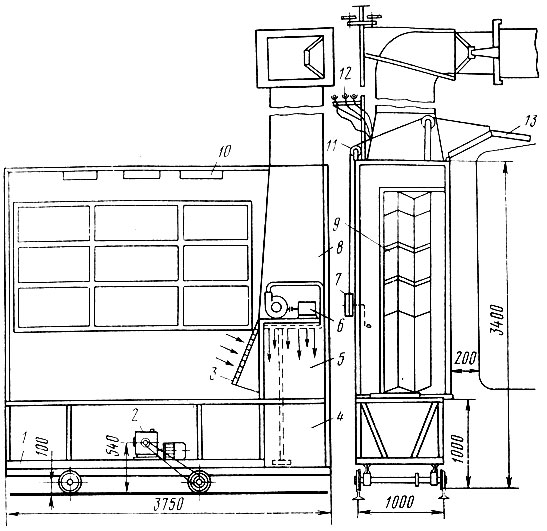

В состав линии (рис. 104) входят: агрегат подготовки поверхности под окраску, три окрасочные камеры, четыре сушильные камеры и две камеры для охлаждения изделий, объединенные подвесным конвейером с поворотными подвесками.

Рис. 104. Механизированная линия окраски кабин и оперения автомобилей типа МАЗ и КаМАЗ: 1 - агрегат подготовки поверхности; 2 - окрасочная камера; 3 - комплекс электроаппаратуры управления линией; 4 - противопожарная установка; 5 - подвесной конвейер; 6 - сушильная камера; 7 - камера охлаждения изделий

Стенки окрасочной камеры снабжены перфорированными щитами, сообщающимися с приточной вентиляцией. Во время работы камеры воздух, выходящий через отверстия щитов, создает воздушный экран, предотвращающий осаждение распыленных лакокрасочных материалов на стенки камеры. Окрасочная камера оборудована пневмогидравлическим подъемником, предназначенным для подъема и опускания люльки с маляром при окраске верхних и нижних поверхностей кабины автомобиля.

Для ускорения сушки лакокрасочных покрытий на кабинах и оперении автомобилей в электротерморадиационно-конвекционных камерах излучающие и вентиляционные секции соединены между собой. Этим они отличаются от распространенных сушильных камер. При полностью открытом или полностью закрытом положении створок дверей электродвигатели приводов автоматически отключаются. Излучающие секции закреплены непосредственно в рабочей зоне, т. е. на внутренней поверхности кожуха-экрана и на створках раздвижных дверей камеры, и повторяют увеличенный контур изделия (кабины автомобиля МАЗ). Сушильная камера оборудована системой автоматического контроля и регулирования температуры воздуха в рабочей зоне в заданных пределах.

Проектным институтом НПО "Лакокраспокрытие" разработана и при технической помощи специалистов Львовского автобусного завода пущена в эксплуатацию механизированная линия электроокраски узлов и деталей автобусов (рис. 105) свыше 120 наименований. Окрашиваемые детали и узлы условно разбиты на три группы по форме и размерам: плоские (ширина до 100 мм), средние (100-300 мм) и объемные (300-700 мм).

Рис. 105. Схема линии электрокраски деталей на Львовском автобусном заводе: 1 - камера сушки; 2 - агрегат подготовки поверхности; 3 - подвесной конвейер; 4 - газовая топка; 5, 7 - сушильные камеры для эмали и грунта соответственно; 6 - двойная камера для окраски распылителем; 8, 10 - электроокрасочные камеры; 9 - камера для окраски пневмораспылением

Внедрен следующий технологический процесс окраски: комплектация однотипных деталей на подвески; загрузка подвесок на конвейер; струйное обезжиривание щелочным составом КМ-1 (концентрация 5-10 г/л) и две промывки водой с добавкой 3- 4 г/л нитрита натрия; сушка в газовой конвекционной камере; нанесение грунтовки ГФ-020 для стальных или ФЛ-03-Ж для алюминиевых деталей электростатическим распылением (распылители типа ЭР-1М) и подкраска ручным пневмораспылением непрокрашиваемых мест; сушка грунта в газовой терморадиационноконвекционной камере; нанесение меламиноалкидной эмали в два слоя "мокрый по мокрому" в электрическом поле с ручной подкраской пневмораспылением; сушка эмали в газовой конвекционной камере; снятие подвесок с конвейера.

Поскольку постепенно подвески обрастают краской, что приводит к уменьшению и даже полному исчезновению их электропроводности, для удаления с подвесок краски на заводе предусмотрено применение щелочного состава, разработанного в объединении "Автозил".

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'