Защита днища, шасси, колесных ниш и внутренних полостей автомобиля противокоррозионными защитными составами

Днище и другие поверхности автомобиля снизу эксплуатируются в особенно жестких условиях, так как постоянно покрыты слоем грязи, пропитанной растворами соли, которой посыпают дороги, удобрениями и др. Практика показывает, что больше всего при этом страдают колесные ниши, пороги и части днища, расположенные позади ведущих колес.

Поэтому даже небольшие повреждения покрытий в этих местах приводят к быстрому и интенсивному развитию коррозии.

В настоящее время отечественная промышленность выпускает для защиты этих поверхностей ряд материалов: "Автоантикор-2 битумный для днища", "Мастика сланцевая автомобильная МСА-3", "Автоантикор для днища резинобитумный", "Мовиль", "Резистин" и др. Эти материалы изготовляют на основе продуктов переработки нефти, сланцев, каучуков, эпоксидных смол и т. д. В их состав входят ингибиторы коррозии, поверхностно-активные вещества, связующие (смолы, каучуки, парафины, церезины, синтетические полимеры), наполнители (тальк, асбестовая крошка и др.). Составы обладают хорошей смачивающей способностью, вследствие чего легко проникают в дефекты сварочных швов, трещины, узкие зазоры между листами металла, а также в рыхлую ржавчину, пропитывая ее и замедляя процесс коррозии там, где он уже начался.

К противокоррозионным составам для днища исходя из условий эксплуатации автомобилей и проведения ремонтных работ предъявляются следующие требования: высокая стойкость к воздействию влаги, минеральных солей, сернистого газа; высокая адгезия, стойкость к вибрациям и абразивному износу, ударным нагрузкам; стойкость к воздействию высоких (до 140°С) и низких (до -40°С) температур; непродолжительное время высыхания.

В последние годы разработке таких составов уделяют значительное внимание и достигнуты положительные результаты. Интересные данные получены в проектно-технологическом бюро Союзбытхима (г. Вильнюс) при проведении сравнительных испытаний отечественных и зарубежных антикоров:

"Tectyl TL-122" (Швейцария), "Ubotex-85" (ГДР), "Karipol Kfz Unterboden" (ГДР), "А1и" (ФРГ), Polifac Unterboden Shutz" (ФРГ), "Автоантикор-2 битумный для днища" (СССР), "Автоантикор эпоксидный для днища" (СССР), "Мастика сланцевая автомобильная МСА-3" (СССР), "Автоантикор эпоксиднокаучуковый для днища" (СССР) и др. [12].

Испытания показали, что отечественные антикоры не только не уступают зарубежным по показателям качества, но в большинстве случаев превосходят их. Исследованные зарубежные составы, кроме Tectyl TL-122-А, не отвечают даже первой категории качества, в то время как вышеприведенные отечественные составы соответствуют требованиям высшей категории. Это дает основание считать, что зарубежные составы целесообразно применять только для сезонной защиты автомобилей. Отечественные антикоры могут обеспечить защиту автомобилей на многолетний период. По показателям качества вышеприведенные отечественные антикоры близки между собой (кроме дополнительного показателя - времени практического высыхания) и могут с одинаковым успехом применяться для защиты как днища, так и крыльев автомобилей. Покрытия из мастики сланцевой автомобильной МСА-2, автоантикора резинобитумного для днища, автоантикора битумного для днища, мастики битумной антикоррозионной имеют несколько худшие защитные показатели [12].

Свойства некоторых отечественных и зарубежных противокоррозионных защитных составов приведены в табл. 12.

Перед нанесением противокоррозионных защитных составов на днище и другие поверхности их необходимо подготовить. Если заводское покрытие хорошо сохранилось, то днище и колесные ниши достаточно тщательно вымыть водой ИЛИ моющим раствором.

Мыть нужно жесткой кистью или щеткой до тех пор, пока не будет удалена вся грязь. Затем кузов необходимо хорошо просушить. Высушенное днище осмотреть, выявляя места, где заводское покрытие отстлоилось, повреждено, или на нем имеются очаги коррозии, а также пятна масла. Замасленные места протереть ветошью, смоченной бензином до полного удаления следов масла. Отслоившиеся и легко отделяющиеся участки старого покрытия снять острым ножом или шпателем. Ржавчину с металла снять грубой шкуркой или, составами для удаления ржавчины, например, Автоочистителем ржавчины "Омега-1". Затем эти места покрыть грунтовкой ГФ-021. Когда грунтовка высохнет, нанести на нее противокоррозионный защитный состав.

В случаях, когда удалить ржавчину не представляется возможным, поверхности перед нанесением противокоррозионных защитных составов рекомендуется обработать преобразователем ржавчины.

В магазинах для этой цели бывают в продаже следующие составы: "Автопреобразователь ржавчины" (жидкость) производят ПО "Литбытхим" и Черкасский завод химреактивов; "Автопреобразователь-1 ржавчины" (жидкость) производит Северодонецкое ПО "Азот"; "Автопреобразователь ржавчины лигнинный" (жидкость) производит Барановический завод бытовой химии ПО "Белместбытхим".

Преобразователи ржавчины наносить на хорошо вымытую водой поверхность кистью в 2-3 слоя. Каждый слой сушить при 18-24 °С в течение 2 сут.

Можно значительно повысить противокоррозионные свойства защитных составов, если предварительно нанести на днище и крылья подслой "Автогрунтовки цинконаполненной", выпускаемой ПО "Литбытхим". Грунтовку перед употреблением необходимо тщательно перемешать и нанести на чистый металл кистью одним слоем. Грунтовка высыхает при 20 °С за 1 ч. Благодаря большому содержанию цинкового порошка грунтовка обладает свойством значительно замедлять коррозию стали, даже если на покрытии образуются сквозные механические повреждения.

В Ленинградской обл. и Прибалтике для защиты днища и крыльев снизу наиболее часто используют противокоррозионную сланцевую мастику МСА-3, выпускаемую сланцеперерабатывающим заводом г. Сланцы, которую наносят на поверхности, обработанные грунтовкой ГФ-021. Наносить можно кистью или пневмораспылением при давлении 4-105 - 6-10Г) Па. Сушить первый и второй слои при 20 °С по 5 ч, а третий слой 48 ч. Расход мастики составляет 1-1,5 кг/м2. В качестве растворителей можно использовать бензин или уайт-спирит. При нанесении мастики кистью рекомендуется [15] пользоваться двумя плоскими кистями: широкой (около 50 мм) и узкой (около 15 мм). Широкую кисть используют при нанесении мастики на большие, хорошо доступные поверхности, а узкую для труднодоступных мест - углы, углубления, пазы и т п. Мастику нужно сначала "втирать" кистью с некоторым усилием, чтобы она хорошо смочила поверхность. Затем слой мастики растушевать по поверхности так, чтобы она распределилась равномерным слоем. Средняя толщина одного слоя мастики должна быть 0,5-1,0 мм.

Узкие щели между сваренными листами металла, У которые мастика из-за густой консистенции не затечет, полезно промазать сначала "Мовилем", который обладает хорошей проникающей способностью. "Мовиль" заполнит щель и сделает невозможным проникновение в нее воды. Мастику на эти места нанести после того, как "Мовиль" высохнет, т. е. через 4-6 ч. При нанесении мастики необходимо следить, чтобы она не попала в какие-либо механизмы, тормозные барабаны, тросы, отверстия для стока воды и вентиляции.

Не следует выезжать на машине до полного высыхания мастики, потому что к непросохшему слою мастики легко пристают песок, мелкие камни и пыль. В результате поверхность покрытия становится не гладкой, а шероховатой и впоследствии с нее трудно смывать грязь.

Покрытия из эпоксидно-каучукового автоантикора обладают повышенной стойкостью к ударным нагрузкам и абразивному износу и, кроме того, после отверждения не липнут и не пачкаются. Поэтому они пригодны не только для защиты днища и крыльев, но и для нанесения внутри багажника. На это покрытие можно наносить краску.

В литературе имеются рекомендации по усилению противокоррозионной защиты днища и крыльев автомобиля другими способами. Например, В. В. Цыцарев [16] рекомендует внутреннюю поверхность крыльев, поверхность передних крыльев вокруг отверстий для фар (изнутри), панель передка между фарами и подфарниками, все стыки арок передних и задних колес покрыть толстым слоем размягченного пластилина или универсальной замазки.

Он же [16] рекомендует после нанесения первого слоя мастики дать ей просохнуть 1-2 сут, а затем, приклеив на этот слой куски марли, стеклоткани, капрона, бязи (в основном под крыльями и местах, наиболее подверженных абразивному действию песка и камней), покрыть эти места еще одним слоем мастики.

Головки и резьбовые части болтов и гаек под днищем автомобиля надежно защитит слой пластилина. Необходимо только перед нанесением пластилина хорошо зачистить и насухо вытереть металл. Менять пластилин нужно не реже чем раз в 1-1,5 года.

Для защиты дна и крыльев легковых автомобилей от коррозии предназначена поступающая в продажу "Паста автомобильная ПА". Паста состоит из двух компонентов - герметика и отвердителя. Перед нанесением их нужно тщательно смешать, добавляя к 100 г герметизирующей пасты 23 г отвердителя. Пасту нанести шпателем на чистую, сухую поверхность слоем толщиной 1-2 мм при температуре не ниже 10°С. Состав отверждать при 18-22 °С в течение 3 сут.

Арки колес и днище автомобиля по линии, на которую отбрасываются грязь и песок, полезно поверх защитного слоя, имеющего обычно темный цвет, окрасить слоем белой краски. Эта краска не является дополнительной защитой, но она помогает выявить коррозию на самой начальной стадии (ржавчина хорошо заметна на белом фоне). Наносить белую краску нужно только пульверизатором, так как при нанесении кистью битум, входящий в состав большинства покрытий для днища автомобиля, растворяется. В результате те не только не удается качественно нанести белую краску, но и портится уже имеющееся защитное покрытие.

Нанести противокоррозионные защитные составы внутрь скрытых полостей автомобиля: пороги, поперечины пола, стойки кузова, панели дверей - значительно сложней, чем на днище и крылья. В некоторые из этих полостей противокоррозионные препараты можно распылить через специально предусмотренные для этого отверстия, закрытые пробками, в другие - сняв обивку кузова. Однако имеется целый ряд полостей, доступ к которым можно получить только, если просверлить специально для этой цели дополнительные отверстия.

В журнале "За рулем" в последние годы опубликован ряд статей ведущих специалистов автозаводов О. Сланина и А. Вилкова [17], Ю. Н. Зарудного и Д. Г. Гуревича [15, 18] и Г. Харьковского [19], в которых даны подробные рекомендации по обработке противокоррозионными защитными составами кузовов автомобилей "Жигули", "Москвич" и "Запорожец" с учетом их конструктивных особенностей [15, 17-19]. Автор использовал этот материал, обобщив его и дополнив сведениями о новых составах, выпускаемых для этой цели промышленностью.

Перед нанесением противокоррозионных препаратов в различные скрытые полости из них необходимо удалить грязь, тщательно вымыть и высушить. Больше всего грязи собирается в полостях передних крыльев и в порогах. Полости крыльев промыть струей воды, предварительно сняв резиновый уплотнитель, и высушить. При мытье порогов "Жигулей" грязь, вымываемая водой, не полностью удаляется через существующие дренажные отверстия, а частично остается внутри порога. Чтобы струя воды прямотоком выносила вымываемую грязь, можно просверлить дополнительные отверстия в нишах передних колес. При этом улучшаются и условия сушки порогов. Отверстия сверлить диаметром 8-10 мм и после окончания работ закрыть резиновыми пробками.

Если перед обработкой "Мовилем" в закрытых полостях или других местах остались мокрые пласты ? ржавчины или грязи, то "Мовиль" не сможет проникнуть сквозь них к поверхности металла. Покрыв сверху грязь и ржавчину, он будет препятствовать их высыханию и способствовать развитию коррозии под ними.

Для ускорения процесса сушки скрытых полостей иногда используют бытовые калориферы, рефлекторы и радиаторы. Но при этом не следует нагревать кузов до температуры свыше 70 °С.

Наносить противокоррозионные препараты лучше всего пневматическим или безвоздушным распылением при давлении 3•105-9•105 Па в зависимости от консистенции материала. При этом получается достаточно равномерная пленка, которая через несколько часов после нанесения окончательно формируется и приобретает необходимые эксплуатационные свойства. На доступные места препарат можно наносить кистью.

При обработке закрытых полостей и труднодоступных мест препараты можно наносить с помощью гибкого шланга с распыляющим наконечником, обеспечивающим факел распыления диаметром не менее 150 мм.

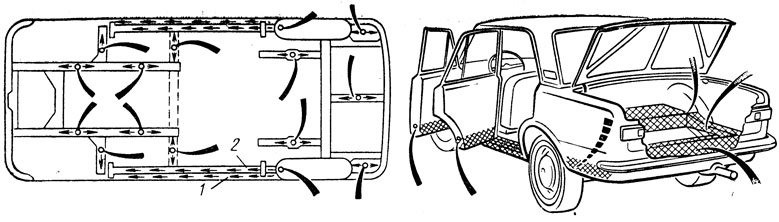

Рис. 2. Схема обработки скрытых полостей кузова 'Жигулей' снизу, в дверях и багажнике: 1 - внешняя часть порога; 2 - внутренняя часть порога

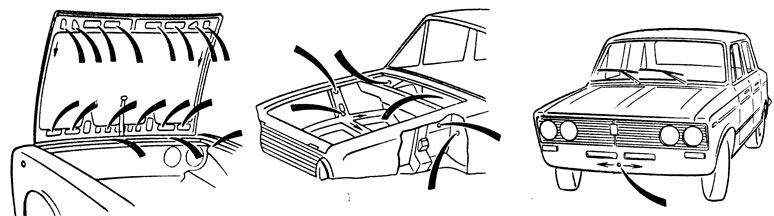

Противокоррозионная обработка скрытых полостей автомобиля "Жигули". Схемы противокоррозионной обработки скрытых полостей автомобиля "Жигули", разработанные О. Сланиным и А. Вилковым [17], приведены на рис. 2, 3. Стрелки на этих рисунках показывают отверстия, через которые вводят шланг распылителя, и направления движения инструмента внутри полостей.

Рис. 3. Схемы обработки скрытых полостей в передней части кузова 'Жигулей'

Пороги "Жигулей" разделены на две части продольной перегородкой. Отверстие в нише заднего колеса открывает доступ только во внутреннюю часть порога. Поэтому распылять "Мовиль" внутри порога нужно в два приема. Сначала через отверстие в нише заднего колеса и ближайшее к нему в перегородке (можно нащупать пальцем) гибкий шланг распылителя ввести во внешнюю часть порога до конца по всей длине и распылять препарат, медленно выводя инструмент из полости. Затем распылитель ввести до конца во внутреннюю полость порога и распылять "Мовиль", постепенно выводя инструмент из полости.

Противокоррозионная обработка скрытых полостей автомобиля "Москвич". Для доступа к внутренней поверхности некоторых скрытых полостей кузова "Москвича" понадобится сверлить отверстия. Диаметр их выбирают так, чтобы через них проходила головка распылителя. После обработки эти отверстия нужно плотно закрыть резиновыми пробками.

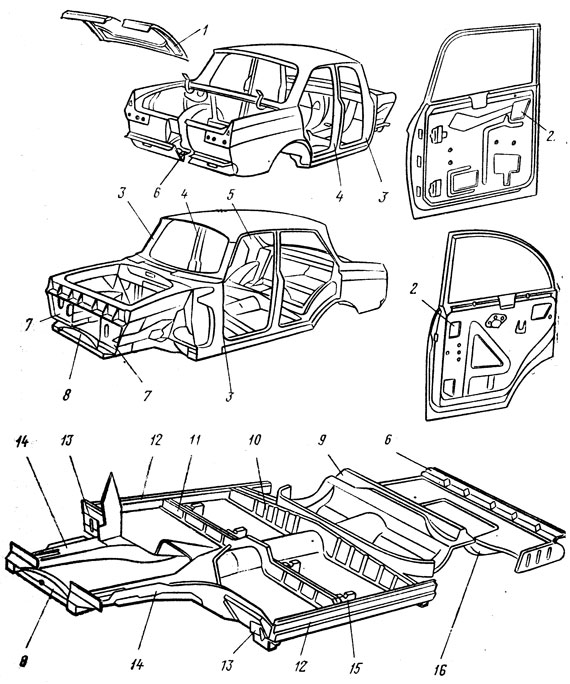

Для проведения противокоррозионной обработки скрытых полостей автомобиля "Москвич" рекомендуется схема (рис. 4), предложенная Ю. Н. Зарудным и Д. Г. Гуревичем [18], в которой учитываются конструктивные особенности "Москвича".

Рис. 4. Расположение скрытых полостей в кузове 'Москвича': 1 - усилители капота и крышки багажника; 2 - наружные и внутренние панели дверей; 3 - передние стойки кузова; 4 - средние стойки боковины; 5 - задние стойки кузова и усилитель надколесного кожуха; 6 - четвертая поперечина пола; 7 - щиты радиатора и гнезда фар; 8 - поперечи на рамы; 9 - третья поперечина пола; 10 - вторая поперечина пола; 11 - первая поперечина пола; 12 - пороги пола; 13 - передние усилители пола; 14 - лонжероны рамы; 15 - усилители днища (левый и правый); 16 - лонжероны пола (левый и правый)

Усилители капота и крышки багажника 1 обрабатывать через отверстия в усилителях.

Для обработки наружных и внутренних панелей дверей 2 поднять вверх стекла (чтобы не испачкать), снять обивку и разбрызгать консервант через окна на внутренних панелях.

Для обработки передних стоек кузова 3 снять обивку и ввести распылитель через отверстия и окна в листовых усилителях на внутренней стороне стоек. Частично обработку можно провести также через отверстия под дверные выключатели плафона внутреннего освещения, для чего выключатели демонтировать, а если их нет, то вынуть заглушки, закрывающие отверстия.

Средние стойки боковины 4 обрабатывать так же, как передние стойки.

Задние стойки кузова и усилитель надколесного кожуха 5 обрабатывать через боковые проемы изнутри багажника. Если снять обивку, то можно обработать также через отверстия в листовых усилителях на внутренних сторонах стоек.

Четвертую поперечину пола 6 обрабатывать через отверстия для электропроводки к фонарю номерного знака.

Щиты радиатора и гнезда фар 7 обрабатывать после снятия решетки радиатора.

Доступ к внутренней поверхности поперечины рамы 8 имеется через отверстие для пусковой рукоятки.

Третью поперечину пола 9 обрабатывать через щели, которые имеются по бокам.

Для обработки второй поперечины пола 10 необходимо предварительно просверлить в поперечине сверху два отверстия, отступив влево и вправо от продольной оси автомобиля на 100-150 мм.

Внутреннюю поверхность первой поперечины пола 11 обрабатывать через отверстия, имеющиеся в верхней части.

Пороги пола 12 обрабатывать через задние отверстия в торцах со стороны задних колес, вынув резиновые заглушки, и через отверстия вдоль порогов изнутри салона автомобиля.

Передние усилители пола 13 можно обработать, только просверлив отверстия в наклонных частях пола между порогом и лонжеронами рамы, отступив от линии изгиба пола вверх на 30-50 мм.

Лонжероны рамы (левый и правый) 14 обрабатывать через открытые задние торцы.

Усилители днища (левый и правый) 15 обрабатывать изнутри через открытые торцы. На модели "Москвич-2140" усилители днища заменены на жесткостные элементы на полу между салазками передних сидений и порогом пола. Доступ к их внутренним поверхностям можно получить, рассверлив технологические отверстия на их задних стенках.

Лонжероны пола (левый и правый) 16 обработать можно, только если просверлить отверстия со стороны багажника на участках пола, образующих с лонжеронами скрытые полости. Отверстия сверлить на расстоянии 50-100 мм по обе стороны от втулки крепления заднего конца рессоры.

После того как автоконсерват высохнет, все технологические и просверленные специально для обработки отверстия плотно закрыть резиновыми пробками. Только в порогах оставить открытыми задние нижние технологические отверстия для слива воды и вентиляции.

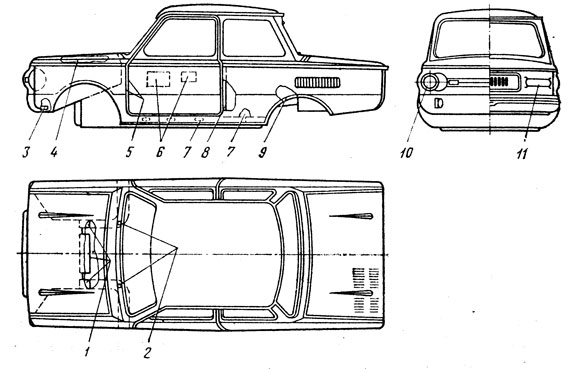

Противокоррозионная обработка скрытых полостей автомобиля "Запорожец" ЗАЗ-968. Противокоррозионную обработку кузова "Запорожца" рекомендуется делать по схеме (рис. 5), разработанной Г. Харьковским [19].

Рис. 5. Схема мест дополнительной антикоррозионной обработки кузова ЗАЗ-968 и доступа к ним: 1 - полости первой поперечины; 2 - внутренние полости усилителей пола по периметру брызговиков передних колес; 3 - детали крепления аккуму лятора; 4 - соединение передних крыльев с брызговиками; 5 - полости передних стоек; 6 - внутренние панели дверей; 7 - полости порогов; 8 - полости средних стоек; 9 - боковины кузова со стороны арок задних колес; 10 - гнезда фар; 11 - внутренние поверхности мотоотсека

Полости первой поперечины 1 обрабатывать через конструктивные отверстия внутри салона.

Внутренние полости усилителей пола по периметру брызговиков передних колес 2 обрабатывать через отверстия в полу кузова из салона. Для этого необходимо высверлить отверстия такого диаметра, чтобы через них проходила распылительная головка. Шов соединения передних крыльев с желобками передних брызговиков 4 обрабатывать со стороны арок передних колес.

Полости передних стоек 5 обрабатывать через отверстия для петель.

Внутренние панели дверей 6 обрабатывать через монтажные окна. Полости порогов 7 обрабатывать через окна и щели в задней части салона. Полости средних стоек 8 обрабатывать через щель между панелями кузова. Необходимо обработать также поверхности боковин внутри арок задних колес 9, гнезда фар 10 и внутренние поверхности мотоотсека 11, доступные для скопления воды.

По завершении работы места, загрязненные препаратом, очистить уайт-спиритом. На днище и арках колес толщина защитной пленки должна быть не менее 1,5 мм. Обработку машины противокоррозионными защитными составами необходимо проводить через 2-3 года.

При отсутствии рекомендованных в табл. 12 препаратов можно использовать для противокоррозионной обработки автомобиля разогретое до 40-60 °С трансмиссионное масло, либо отработанное моторное масло. При этом необходимо учитывать, что поскольку в их состав не входят ингибиторы коррозии, они не могут остановить и локализовать уже начавшуюся коррозию. Поэтому их можно наносить только на тщательно очищенную от ржавчины загрунтованную поверхность. Срок службы покрытий из этих препаратов не более полутора лет.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

![Таблица 12. Противокоррозионные защитные составы для днища, крыльев и внутренних полостей автомобиля [12-14]](pic/img000s.jpg)