1.3. Прогнозирование показателей надежности

Согласно работе [57, с. 8] "прогноз определяется как вероятностное научно обоснованное суждение о перспективах, возможных состояниях того или иного явления в будущем и (или) об альтернативных путях и сроках их осуществления".

По оценкам отечественных и зарубежных специалистов в настоящее время насчитывается более 150 методов прогнозирования, но число основных методов, повторяющихся в различных вариациях, во много раз меньше. Считают, что указанные методы базируются на двух крайних подходах: эвристическом и математическом.

Применительно к механическим системам, в частности, к автомобилям, методы прогнозирования при оценке показателей надежности начали применяться сравнительно недавно. Так, для нормирования пробегов новых конструкций LH рекомендована зависимость [27]

(1.19)

(1.19) где LC, σc - средние значение и квадратическое отклонение ресурса серийной машины в эксплуатации.

Если увязать Lc с календарным временем Т, то приходим практически к временному ряду L (или LH) в функции от Т.

В работе [22] дана методика прогнозирования ресурсов агрегатов с использованием временных рядов и приведены конкретные примеры прогноза ресурсов двигателей. Применительно к автомобильному транспорту разработаны методы прогнозирования и управления технической эксплуатацией и надежность автомобилей [37, 65, 75, 76]. В частности, в работе [37] рассмотрена система непрерывного прогноза оценки удельного уровня трудоемкости технического обслуживания и текущего ремонта, учитывающая связь краткосрочного, среднесрочного и долгосрочного прогнозов; даны конкретные примеры прогнозов указанных величин для грузовых автомобилей, автобусов и легковых автомобилей; рассмотрены основные аспекты принятия решений в условиях риска и неопределенности, основанные на байесовском подходе, теории игр и статистических решений.

Широкое распространение методы прогнозирования получили при оценке остаточного ресурса [15, 44, 46, 79]. В общем случае речь идет об аппроксимации индивидуальной реализации, связанной, например, с износом (или накопленным повреждением) аналитической зависимостью, параметры которой определяются по результатам диагностирования на предпрогнозном периоде с последующей экстраполяцией на интервале упреждения (прогноза) до достижения предельного состояния.

В ряде работ рассматриваются вопросы, связанные с прогнозированием (расчетом) параметров нагрузочных режимов агрегатов и деталей, необходимых для оценки статической прочности и усталостной долговечности при проектировании [19, 29]. Как правило, предлагаемые методы основываются на обобщении экспериментальных данных по нагрузочным режимам машин-аналогов или моделировании с использованием ЭВМ, но не предусматривают введения временного тренда. Поэтому прогноз осуществляется с помощью подстановки в расчетные зависимости конструктивных параметров проектируемой машины.

Теоретические и прикладные разработки в области прогнозирования надежности механических систем достаточно подробно освещены в ряде работ [...]. Порядок прогнозирования при использовании расчетных методов в общем случае предусматривает представление структуры изделия в виде иерархической системы "деталь - сборочная единица-изделие"; определение спектров нагрузок; формирование моделей физических нагрузок, приводящих к отказу; установление критериев отказов и предельных состояний; определение численных значений показателей надежности; оценку достоверности прогноза; корректирование показателей надежности с использованием результатов прогноза. Однако применение вышеизложенных положений для конкретных прогнозов затруднительно и это связано не только со спецификой изделий различных отраслей машиностроения, но и с недостаточной изученностью и неоднозначностью трактовки таких понятий, как классификация объекта прогноза, многовариантность и синтез прогнозов, процедуры принятия решений на основе прогнозной (априорной) информации и др. Поэтому целесообразно подробнее остановится на вопросах расчета показателей надежности механических систем при проектировании с точки зрения теории прогнозирования.

Под методологией прогнозирования понимается область знаний о методах, способах и системах прогнозирования [57 ]. В соответствии с упомянутой работой и приведенной в ней терминологией под методом прогнозирования будем понимать способ исследования объекта прогнозирования, направленный на разработку прогноза, под методикой - совокупность одного или нескольких методов, наконец, под системой прогнозирования - упорядоченную совокупность методик и средств их реализации.

Теория прогнозирования включает в себя анализ объекта прогнозирования, в частности классификацию; методы прогнозирования, подразделяющиеся на формализованные (математические) и интуитивные (экспертные); системы прогнозирования, в том числе непрерывного, при котором за счет обратной связи осуществляется корректировка прогнозов в процессе функционирования объекта.

В соответствии с работами [57, 64] объекты прогнозирования классифицируются:

по природе (научно-технические, технико-экономические и т. д.);

по масштабности - в зависимости от числа значащих переменных, входящих в описание объекта, различают сублокальные (1-3 переменных), локальные (4-14), субглобальные (15-35), глобальные (36-100) и суперглобальные (свыше 100 переменных);

по сложности - в зависимости от степени взаимосвязанности переменных подразделяют на сверхпростые (отсутствие взаимосвязи), простые (наличие парных взаимосвязей), сложные (наличие взаимосвязи и взаимовлияния) и сверхсложные (необходимость учета взаимосвязи);

по степени детерминированности (детерминированные" стохастические и смешанные);

по характеру развития во времени регулярной составляющей процесса (тренда) - дискретные, апериодические и периодические;

по информационной обеспеченности периода ретроспекции - рассматривают объекты с полным количественным обеспечением, с неполным количественным обеспечением, с наличием качественной информации (и частично количественной), с полным отсутствием ретроспективной информации.

Прогнозирование показателей надежности механических систем, на наш взгляд, следует рассматривать в узком и широком смысле.

В узком смысле прогнозирование включает определение показателей надежности как характеристик, развернутых во времени; считается, что основные исходные данные - вид конструкции, материалы и технология изготовления деталей, нагрузочные режимы, условия эксплуатации, периодичности и объемы ТО и ремонтов, цены на детали и др. - заданы. Другими словами, прогнозирование в узком смысле производится после проверочного расчета. Помимо этого, накоплены определенные статистические данные о ресурсах деталей и агрегатов, т. е. предполагается, что имеется ретроспективная информация, которая может быть использована для экстраполяции, адаптации вероятностно-статистических моделей и т. п. Очевидно, в этом случае методы прогнозирования показателей надежности включают как основные или верифицируемые варианты различные виды расчетов показателей надежности при проектировании, основанные на физических моделях отказов.

В широком смысле прогнозирование подразумевает, что исходные данные для получения оценок надежности определяются с использованием опережающих методов прогнозирования (патентный, публикациониый и др.). Например, на основе опережающих методов прогнозируются параметры кривой износа, с помощью которой прогнозируются показатели надежности. Следовательно, в широком смысле прогнозирование показателей надежности разбивается на два этапа: первый - прогноз исходных данных; второй - собственно прогноз показателей надежности.

Трудность оценки надежности возрастает многократно при создании новых конструкций, материалов и т. д., по которым отсутствует количественная информация. Поскольку при получении информации о результатах различных испытаний происходит уточнение исходных данных, ресурсов и т. п., то прогнозирование может быть осуществлено только в виде непрерывной прогнозирующей системы.

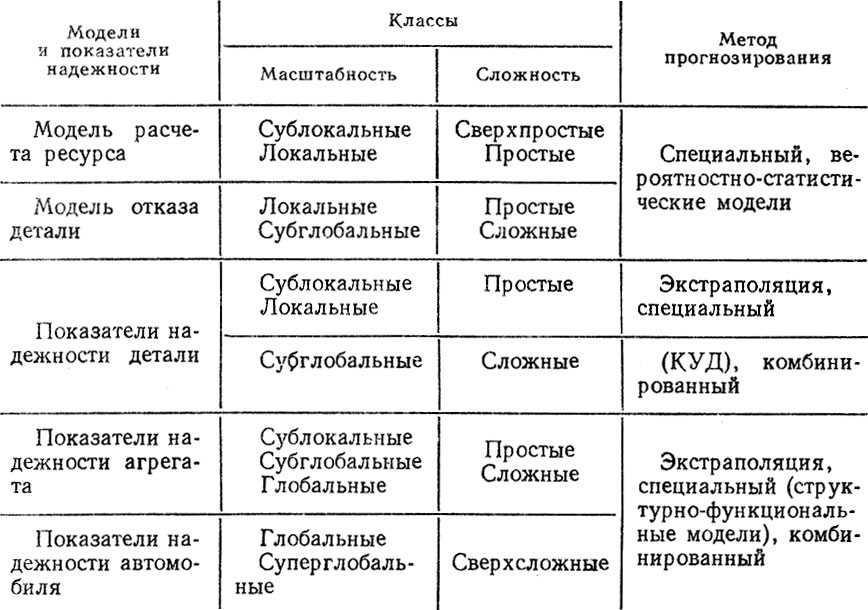

Таблица 1.7. Классификация моделей и показателей надежности как объекто в прогнозирования

В предложенной книге основное внимание уделено разработке методологии прогнозирования показателей надежности в узком смысле.

Рассмотрим объект прогноза - показатели надежности (ПН) деталей и агрегатов автомобиля - с точки зрения рассмотренной выше классификации. Очевидно, по природе ПН следует отнести к классу научно-технических прогнозов, включающих наряду с новыми видами техники, новыми материалами и прогноз технических характеристик. Для оценки масштабности и сложности объекта прогнозирования составим табл. 1.7, в которую включим основные показатели надежности (см. табл. 1.3) и модели расчета, рассмотренные в п. 1.2. Несмотря на условный характер классификации, из табл. 1.7 видно, что по масштабности и сложности показатели надежности агрегатов и автомобиля следует отнести к глобальным (суперглобальным) и сложным (сверхсложным).

По степени детерминированности оценки ПН являются стохастическими, при этом следует обратить внимание, что при расчете показателей надежности элементов деталей, т. е. на низшем уровне, мы сталкиваемся с так называемой природной неопределенностью, когда невозможно дать точную оценку показателя, например среднего ресурса, из-за недостаточной изученности объекта.

По характеру развития ПН классифицировать трудно. Так, на уровне расчетных моделей на износ реализации его могут быть представлены апериодическими зависимостями, тогда как в расчетах на усталость нагрузочные режимы - это случайные не-стационарные процессы. В то же время, рассматривая ретроспективную нормативную информацию о ресурсах автомобилей до капитального ремонта, можно сказать, что в зависимости от времени выпуска (или существенной модернизации) назначаемый заводом ресурс изменяется дискретно.

Наконец объект прогнозирования с точки зрения информационной обеспеченности полностью отвечает введенному ранее понятию прогнозирования надежности механических систем в узком и широком смысле.

Таким образом, оценки показателей надежности деталей и агрегатов автомобиля соответствуют принципам классификации объектов прогнозирования.

Математические формализованные методы прогнозирования подразделяют на симплексные (простые), статистические и комбинированные. Основу симплексных методов составляют экстраполяции по временным рядам (метод наименьших квадратов, экспоненциального сглаживания и другие). Статистические методы включают корреляционный и регрессионный анализ, метод группового учета аргументов, факторный анализ. Под комбинированным методом подразумевается синтез вариантов прогнозов, выполненных о использованием математических и эвристических методов.

Следует обратить внимание на отличие прогнозных оценок при использовании общих методов прогнозирования и при оценке показателей надежности. Так, прогноз в общем случае представляется в виде точечной и интервальной оценок. При прогнозировании надежности, например, ресурса деталей его средняя величина совпадает с точечным прогнозом, но для перехода к другим показателям интервальной оценки недостаточно, т. к. необходимо знать плотность распределения ресурсов.

Учитывая, что при прогнозировании ПН на ранних стадиях проектирования нет возможности проведения экспериментов с целью раскрытия "природной" неопределенности, возможный путь решения сводится к разработке нескольких прогнозных методов с целью использования их в комбинированнном прогнозе. Поэтому указанные математические методы должны быть дополнены специальными методами и методиками, которые условно можно разделить на три группы.

Первая группа специальных методов, предназначенная для прогнозирования показателей надежности деталей, включает вероятностно-статистические модели (ВСМ), основанные на феноменологических явлениях и гипотезах (расчеты на износ, усталость прочность и т, д.). Однако, как показал анализ (см. п, 1.2.), применение этих моделей для прогнозирования ПН требует со-ответствующей систематизации и классификации, а также накопления и обобщения опыта прогнозных расчетов применительно к конкретным деталям с целью повышения их достоверности и точности.

Ко второй группе следует отнести методы, являющиеся обобщением экстраполяционных и статистических методов и отражающие специфику эксплуатационных отказов, в частности корреляционные уравнения долговечности (КУД) для деталей шасси автомобиля [41, 42,]. Очевидно, отдельные разработки по КУД должны быть формализованы в виде соответствующей методики.

Третью группу специальных методов, предназначенных для прогнозирования показателей надежности сборочных единиц, агрегатов, изделия в целом, составляют структурно-функциональные модели (СФМ), которые в общем случае отражают взаимосвязь и взаимовлияния отдельных деталей на протекание разрушительных процессов, приводящих к отказам, предельные состояния сопряжений и т. д. В частном случае СФМ может быть построена с учетом показателей надежности деталей, спрогнозированных с помощью общих и специальных методов первой и второй группы. На основании этих прогнозов производится расчет (моделирование) показателей надежности восстанавливаемого объекта. Многовариантность и неопределенность прогноза определяются не только многовариантностью и неопределенностью исходных данных, но и стратегией ремонтов (замен), коррелируемостью отказов и т. д. Отсутствие общей методики прогнозирования ПН с помощью СФМ требует проведения соответствующих исследований.

Введение специальных методов увеличивает число вариантов прогноза ПН, что приводит к усложнению процедуры принятий решений на основе прогнозной информации. Редуцирования числа вариантов можно достигнуть с помощью комбинированного прогноза, методика которого, на наш взгляд, должна быть усовершенствована с учетом разработок, приведенных в [57, 73], и конкретизирована применительно к ПН.

Дополним классификацию объектов прогноза по масштабности и сложности рассмотренными методами прогнозирования. Из табл. 1.6 видно, что специальные методы находят применение при оценке всех ПН и моделей отказов; использование комбинированных методов приводит к увеличению масштабности и сложности объекта прогноза, но это пока единственный путь повышения точности и достоверности оценок ПН при проектировании.

Заметим, что практическое применение общих и специальных методов прогнозирования становится возможным при наличии конкретных методик расчета, доведенных до соответствующих алгоритмов и программ, и информационной базы, включающей конструктивную документацию и банки данных по изделиям- аналогам о показателях надежности, условиях эксплуатации, испытаниях, нагрузочных режимах, износах, предельных состояниях и т. д. Для конкретных деталей или агрегатов автомобиля речь идет о формировании локальных информационных баз, обобщение которых позволит перейти к единой информационной базе отрасли.

На основе прогнозов ПН производится выбор оптимальных вариантов конструкции и оптимальной стратегии технического обслуживания и ремонта; разработка мероприятий по повышению надежности; уточнение параметров и режимов работы; планирование выпуска запасных частей, т. е. фактически осуществляется управление надежностью. Следовательно, прогнозная (априорная) информация должна использоваться для решений, связанных с управлением надежностью проектируемой конструкции.

Известно [37, 64], что процесс принятия решений в общем виде характеризуется, во-первых, наличием одной или нескольких целей; во-вторых, разработкой альтернативных вариантов решений; в-третьих, выбором рационального (оптимального) решения, основанного на определенных критериях, с учетом факторов, ограничивающих возможности достижения цели. В зависимости от исходной информации различают задачи принятия решений в условиях определенности, риска и неопределенности. Для решения задач в условиях неопределенности используется теория статистических решений, которая подразделяется на два направления в зависимости от того имеется или отсутствует возможность проведения экспериментов в процессе принятия решений. Очевидно, разработка мероприятий по управлению надежностью на основе прогнозной информации является типичной задачей принятия решений в условиях неопределенности, зависящей от так называемых природных факторов, не известных или известных с недостаточной точностью в момент принятия решения и обусловленная их недостаточной изученностью.

Комплекс теоретических и прикладных вопросов, связанных с управлением надежностью при проектировании, является логическим продолжением и обобщением теории прогнозирования ПН и представляет, на наш взгляд, самостоятельную проблему. Поэтому, в данной работе целесообразно ограничиться рассмотрением некоторых вопросов управления надежностью, непосредственно относящихся к использованию прогнозной (априорной) информации о показателях надежности в процессе принятия решений.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'