5.2. Систематизация данных об износах предельных состояниях деталей автомобиля

Исследование износов деталей автомобиля главным образом связано с замерами (микрометражем) деталей, поступающих в капитальный ремонт, с целью выбора технологии восстановления и определения коэффициентов сменности. Однако отсутствие взаимосвязи между характеристиками износов и пробегами конкретных деталей существенно снижает ценность такой информации с точки зрения ее использования для прогнозирования отказов в моделях, Значительно меньше работ посвящено исследованию закономерностей изнашивания деталей, лимитирующих надежность агрегатов в зависимости от пробега (исключение составляют только быстроизнашивающиеся детали, исследования которых связаны, в частности, с выбором оптимальной периодичности технических обслуживаний, а также детали тормозной системы и рулевого управления, определяющие безопасность автомобиля). Но и в этом случае, использование различных аппроксимирующих зависимостей приводит к тому, что отсутствует возможность их сопоставления и объединения. Помимо этого, в большинстве работ практически не описаны условия эксплуатации автомобилей, методики зам;еров, связь номинальных размеров с износами и т. д. Все это приводит к тому, что несмотря на большое количество экспериментальных данных по износу деталей автомобилей, их систематизация может быть выполнена на уровне самых простых характеристик, например интенсивностей изнашиваний, и, следовательно, линейных моделей.

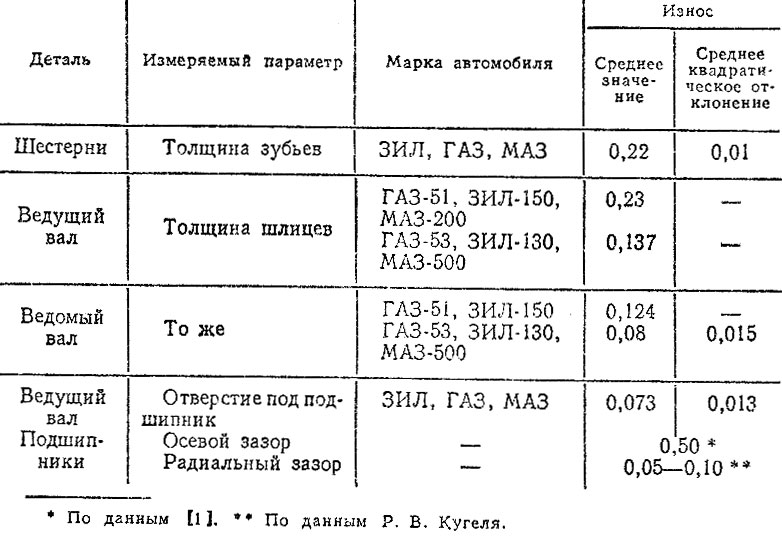

Особо следует подчеркнуть диспропорцию в исследовании износов деталей двигателей и остальных агрегатов автомобиля, которая может быть охарактеризована соотношением 5:1. Очень мало исследований по износам базовых (картерных) деталей и деталей, лимитирующих надежность агрегатов трансмиссии, таких как шестерни и подшипники, а также по износам шлицевых (шпоночных) соединений и т. д. Учитывая, что основным дефектом, определяющим выбраковку валов (помимо сколов и трещин) при капитальных и текущих ремонтах, являются износы шлицев, а для шестерен - износы зубьев, становится очевидной важность изучения процессов изнашивания,

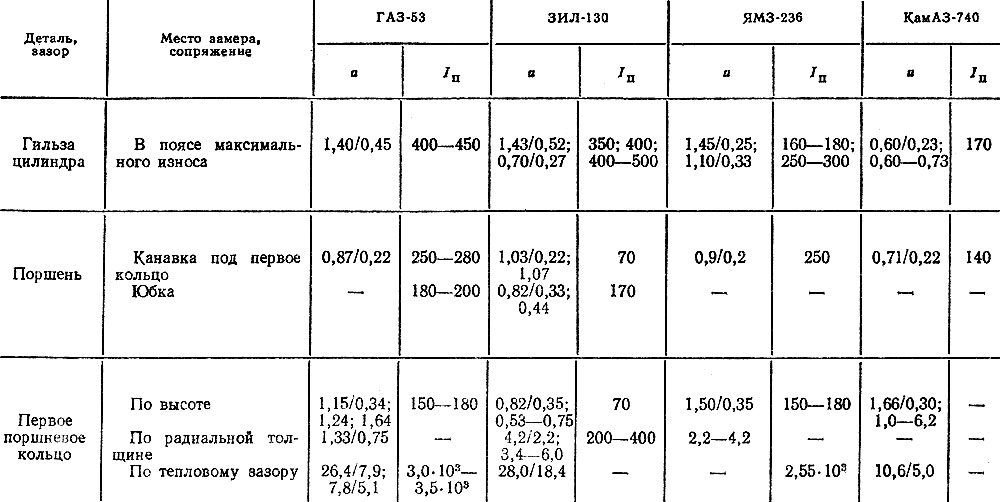

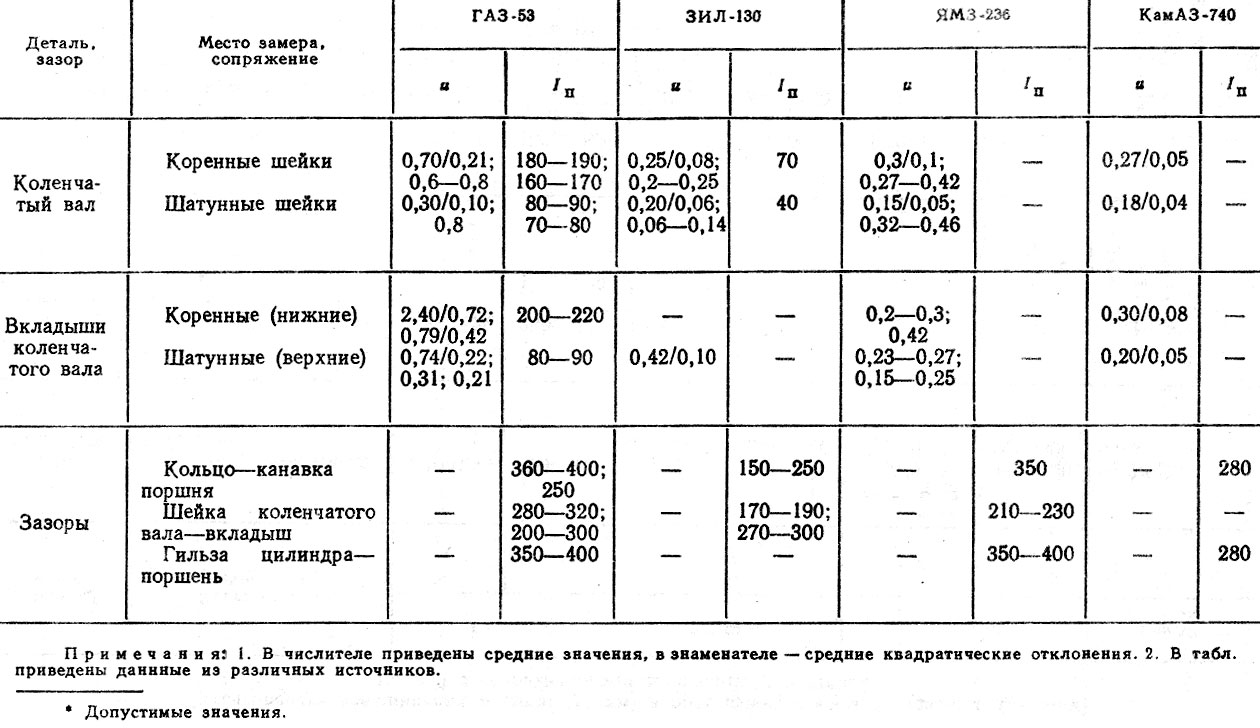

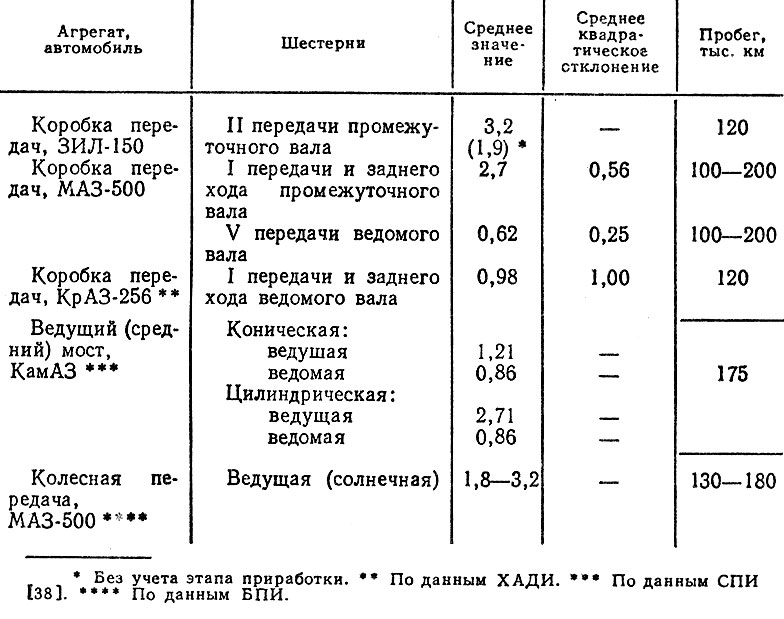

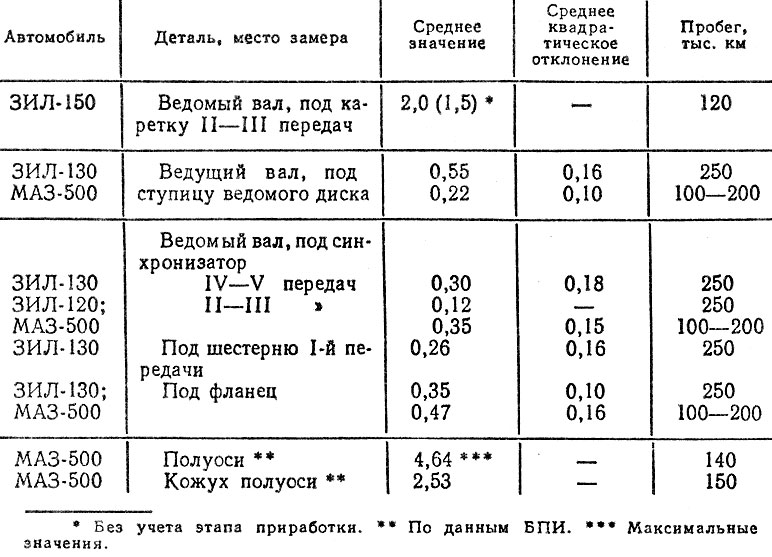

В табл. 5.10-5.12 приведены показатели интенсивностей изнашивания некоторых деталей двигателей, коробок передач и ведущих мостов грузовых автомобилей, взятые из работ [1, 16], а также по результатам исследований, проведенных в ЛИСИ и СЗПИ. Большой разброс данных по некоторым деталям объясняется не только различием в условиях эксплуатации, но и спецификой расчета интенсивности изнашивания, так как для нелинейных зависимостей ее величина непостоянна и будет зависеть от наработки. В то же время данные, приведенные в табл. 5,10-5.12, могут быть использованы для сравнения с результатами испытания новых конструкций и для прогнозных оценок ресурсов в случае использования комбинированных методов.

В целях построения аналитических моделей износа для прогнозирования показателей надежности, на наш взгляд, необходимо стандартизировать методы обработки с учетом исходной информации и использовать их совместно со стандартизованными методами замеров износов, например ГОСТ 14846-81* для деталей двигателя.

Таблица 5.10. Интенсивности изнашивания u (км/тыс, км) и предельные износы Iп (зазоры Sп) (мкм) деталей и сопряжений автомобильных двигателей

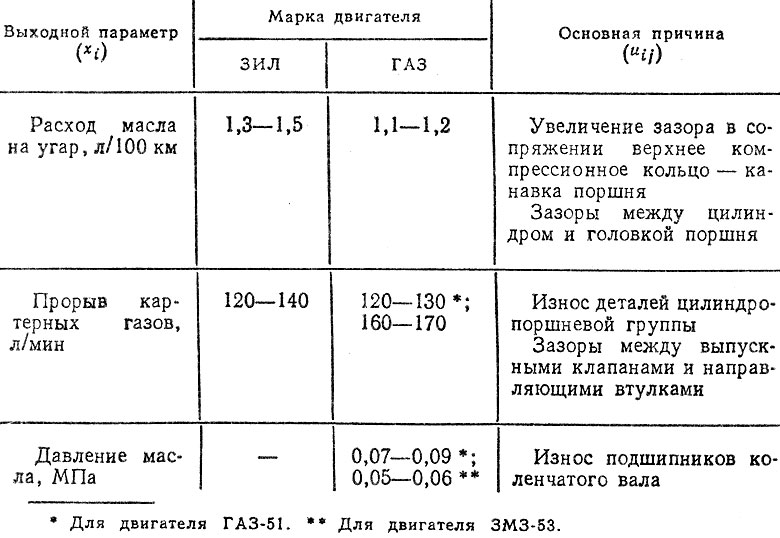

С оценкой износов деталей непосредственно связано одно из важнейших понятий надежности - предельное состояние объекта, при котором, согласно ГОСТ 27.002-83, "его дальнейшее применение по назначению недопустимо или нецелесообразно, либо восстановление его исправного или работоспособного состояния невозможно или нецелесообразно". Примеры предельных значений приведены в табл. 5.13, 5.14.

Таблица 5.11. Интенсивности изнашивания зубьев шестерен агрегатов трансмиссии, мкм/тыс. км

Несомненно, предельные состояния определяются всеми видами разрушительных процессов, но наиболее часто для механических систем их связывают именно с износом [34, 55]. Это объясняется тем, что расчеты на статическую прочность, мало- и многоцикловую усталость и др. невозможны без учета предельного состояния, которое характеризуется пределами прочности (текучести), кривой усталости и т. д. Поэтому проявление отказа в этих случаях однозначно связано с достижением предельного состояния.

Таблица 5.12. Интенсивности изнашивание шлицев (но толщине) агрегатов трансмиссии, мкм/тыс. км

Таблица 5.18. Предельные значения выходных параметров автомобильных двигателей

Для предельного состояния деталей (элементов деталей), сопряжений, сборочных единиц, агрегатов или объекта в целом используются, главным образом, два критерия - технический и экономический. Методы определения предельных состояний могут быть укрупненно сведены к двум - теоретическому и экспериментальному.

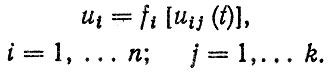

В работе [551 рассмотрена методика оценки предельных состояний, в основу x которой положено установление функци-ональной связи между выходными параметрами объекта x и степенью повреждения u(t), отражающая физику отказов отдельных элементов. Считается, что достижение выходными параметрами предельных значений, определяет область работоспособности объекта. Поскольку в общем случае объект характеризуется несколькими выходными параметрами xi, а один из видов повреждений uij может влиять на изменение разных xi, то функциональная зависимость записывается в виде системы уравнений

(5.16)

(5.16)Частные случаи, например для одного выходного параметра пик видов повреждений (i = 1, j = 1 ... k) или одного повреждения (i = 1, j = 1), следуют из общей зависимости (5.16).

Наиболее сложной является задача перехода от предельных значений выходных параметров к предельным значениям степени повреждения отдельных элементов. Поскольку теоретические методы ее решения еще не разработаны, то основное применение нашли эмпирические методы, позволяющие на основе экспериментальных исследований обосновать предельные значения элементов. Так, по результатам экспериментальных исследований коробок передач предельные износы зубьев шестерен составляют 0,30 - 0,32 мм, шлицев валов - 0,20 - 0,24 мм.

Для отдельных деталей и сопряжений предельные состояния по износу могут быть определены независимо от величин выходных параметров объекта. Наиболее часто в этом случае используется технический критерий, связанный с возникновением прочностной (усталостной) поломки, изменением условий трения протеканием кривой износа, нарушением геометрической формы детали.

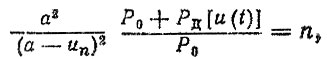

Под предельным износом по критерию прочности un подразумевается такой износ, при достижении которого деталь может разрушиться в результате уменьшения сечения, появления (развития) концентраторов напряжений возникающих в процессе изнашивания, а так же увеличения динамических нагрузок. Пример постановки задачи определения un для зубьев шестерен быстроходных передач (в детерминированной форме) дан в работе [55]. Предельный износ определяется путем решения уравнения

(5.17)

(5.17)где а - толщина зуба у основания; Р0 - расчетная нагрузка; РД (u(t)] - динамическая составляющая нагрузки как функция износа u(t), n - коэффициент запаса прочности.

Вероятностная постановка задачи определения un следует из моделей расчета ресурса, в частности, моделей 3.2-3.5 (см. табл. 2.4), соответствующих изменению пределов прочности в виде слабоперемешанных случайных процессов. Последовательность расчета сводится к следующему (рис. 5.5). По кривой износа u = f(t) (III квадрант) определяются зависимости для средних значений пределов прочности σ = φ(u) и нагрузки S = φ(u) (II квадрант), являющиеся неявными функциями от I. Для различных значений un, следовательно, t определяются условные плотности распределения прочности fu(σ) и нагрузки fn(S) (f квадрант), и рассчитываются вероятности безотказной работы Р(t) (IV квадрант). Задаваясь допустимыми значениями ресурса fД и соответствующей вероятностью безотказной работы PД(t), находим предельный износ по критерию прочности un.

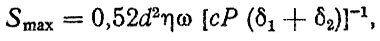

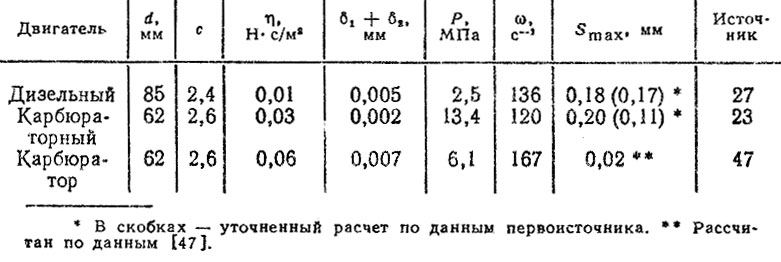

Предельные износы (зазоры) по критерию изменения условий трения характеризуются, в частности, переходом от жидкостного к другим видам трения - граничному или сухому. Так, исходя из гидродинамической теории смазки, в работе 1271 получена формула для расчета предельного зазора Smax в сопряжении шатунная шейка - подшипник коленчатого вала

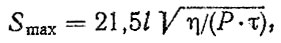

(5.18)

(5.18)где d - диаметр вала, мм; η - абсолютная вязкость масла, Н⋅с/м2; ω - частота вращения вала, c-1; c = (l + d)/l; l - длина подшипника, мм; Р - удельная нагрузка на подшипник, Па; (δ1 + δ2) - сумма высот неровностей поверхностей вала и подшипника, мм.

Однако, выполненный анализ, результаты которого приведены в табл, 5.15, показал, что предельные зазоры Smax существенно различаются; по некоторым величинам - η, P, (δ1 + δ2) - наблюдается расхождение в несколько раз; неясной остается трактовка удельной нагрузки Р (в одном случае речь идет о средней нагрузке за цикл [27], в другом - для расчета используется максимальное давление Pz [23], в третьем - среднее давление в тактах сжатия и расширения [47]).

Таблица 5.15. Исходные данные и предельные зазоры в сопряжении шатунная шейка - подшипник коленчатого вала

В работе [47] для расчета этого же сопряжения используется формула

(5.19)

(5.19)

где τ - время, в течение которого действует удельная нагрузка. Величины Smax, рассчитанные по формуле (5.18), составили для двигателя FA3-53A 0,33 мм, для ЗИЛ-130 - 0,30 мм, что хорошо согласуется с данными табл. 5.10.

Предельный износ по критерию протекания кривой износа характеризуется "критической" точкой, разделяющей участки установившегося и катастрофического износов. Очевидно, для деталей, имеющих износостойкое покрытие или упрочненных химико-термической обработкой, предельный износ будет определяться толщиной упрочненного слоя (покрытия). Модель расчета ресурса для этого случая рассмотрена в п. 2.3.

Помимо технического критерия в работе 111 предложена методика определения предельного состояния деталей по экономическому критерию, основанному на минимизации удельных затрат. В частности для деталей трансмиссии автомобиля MA3-503A величины оптимальных (предельных) значений окружных люфтов для коробки передач составили (град): первая передача 1,3-1,45; вторая - 2,8-3,05; третья - 4,1-4,25; четвертая - 4,8-5,0; пятая - 6,0-6,2; задний ход 1,65-1,85; для заднего моста - 35,6-36,1. Сопоставив полученные результаты с данными табл. 5.14, можно отметить хорошее совпадение с допустимыми, а не предельными значениями выходных параметров.

Таблица 6.16. Допустимые износы деталей коробки передач, мм

Таким образом, несмотря на наличие отдельных теоретических разработок по расчету предельных состояний деталей и сопряжений, основным методом их определения в настоящее время является экспериментальный.

В заключение отметим, что для деталей автомобиля и других механических систем в ремонтно-технической документации используется понятие допустимого износа. Детали, восстановление которых не производится, при наличии износов, достигающих допустимых значений, подлежат выбраковке. К таким деталям, в частности, относятся шестерни (по износу зубьев), валы (по износу некоторых шлицев), подшипники (по величине радиального и осевого зазора) и др. Для примера в табл. 6.16 приведены результаты статистической обработки данных по допустимым износам деталей коробки передач. Очевидно, для не восстанавливаемых деталей допустимые износы могут быть использованы в качестве условных критериев предельного состояния. Особенность их использования для прогнозных оценок ресурсов состоит в том, что достижение допустимого износа не означает отказ детали, но при проведении текущего (укрупненного, среднего) или капитального ремонта они подлежат замене. Поэтому использование допустимых износов в расчетах необходимо совмещать с предполагаемой стратегией ремонта агрегата.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'