Глава 6. Примеры прогнозирования показателей надежности деталей и агрегатов автомобиля

6.1. Расчеты на долговечность деталей цилиндро-поршневой группы двигателя

К деталям, лимитирующим надежность двигателей, в первую очередь относятся детали цилиндро-поршневой группы и криво-шипно-шатунного механизма, отказы которых в основном связаны с износом. Известно [16, 18, 471, что на износ деталей двигателя влияет совокупность факторов, главнейшими из которых являются свойства трущихся материалов (физико-механические, химические), режимы работы (скоростные, нагрузочные, тепловые), геометрические параметры (форма, размеры, шероховатость поверхности), смазка (количество, очистка, подвод). По- скольку в настоящее время отсутствуют аналитические зависимости, позволяющие учесть многообразие указанных факторов, то за основу прогнозных методов оценки показателей долговечности принимаются экспериментальные материалы по видам износа и характеристикам изнашивания существующих конструкций двигателей, которые подлежат уточнению по мере поступления информации о результатах испытаний новых конструкций.

Рассмотрим методику прогноза показателей долговечности деталей двигателя на примере гильзы цилиндра.

Модель отказа. При построении модели отказа гильз цилиндров учтены следующие факторы: у большинства гильз цилиндров имеются участки максимального износа, соответствующие положению первого поршневого кольца в верхней мертвой точке; для гильз цилиндров одного двигателя наблюдается значительная неравномерность средне-максимальных износов. Так, в работе [161 отмечается 4-кратное расхождение в износах гильз цилиндров.

Поскольку для серийных двигателей данные об износах гильз обобщены в виде интенсивностей изнашивания (табл. 5.10), то модель износа представляется в виде

(6.1)

(6.1)где mu - случайная величина интенсивности изнашивания, мкм/тыс. км; R - наработка (пробег) автомобиля, тыс. км.

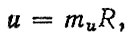

Воспользовавшись уточненным методом линеаризации, выпишем формулы для среднего R и среднего квадратического отклонения σR ресурса!

(6.2)

(6.2)

(6.3)

(6.3)

где In - предельное значение износа, мкм; σu - среднее квадратическое отклонение интенсивности изнашивания, мкм/тыс. км.

Допустим, что замена гильз (или расточка цилиндров) производится при достижении предельного износа одной из них. Тогда в соответствии с моделями отказа детали (см. п. 2.4) для расчета ресурса необходимо воспользоваться формулами для распределений минимальных значений. В частности, для нормального закона с параметрами R, σR имеем:

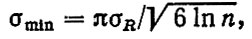

(6.4)

(6.4)

(6.5)

(6.5)

где Rmin, σmin - соответственно оценки минимальных среднего и среднего квадратического отклонения, тыс. км; n - число гильз цилиндров двигателя.

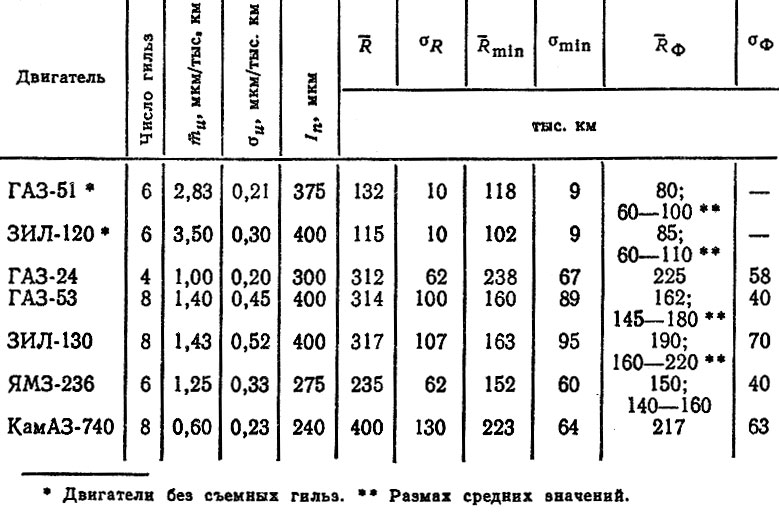

Таблица 6.1. Исходные данные результаты расчетов и фактические ресурсы гильз цилиндров автомобильных двигателей

В табл. 6.1 приведены исходные данные и оценки ресурсов гильз цилиндров, рассчитанные по формулам (6.2)-(6.5); там же даны фактические ресурсы по результатам наблюдений за под-

контрольными партиями автомобилей. Из сопоставления Rьшт и RΦ можно сделать вывод об их удовлетворительном согласии.

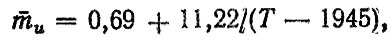

Выполним прогноз ресурса гильз дизельного двигателя КамАЗ-740 выпуска 1976 г. По данным Кугеля Р. В., для цилиндров дизельных двигателей выпуска 1948 г. mu = 6,3 мкм/тыс. км, гильз цилиндров двигателей выпуска 1965 г. mu = 1,25 мкм/тыс. км. Тогда приближенная зависимость mu от времени выпуска может быть записана в виде

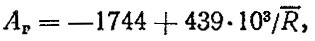

(6.6)

(6.6)где Т - год выпуска новой модели.

При подстановке Т = 1976 г. В формулу (6.6), находим mu = 1,05 мкм/тыс. км. Тогда при σu = 0,315 мкм/тыс. км получим Rmin = 142 тыс. КМ, σmin = 66,3 тыс. км.

Уточним прогнозные оценки. В результате проведенных замеров для подконтрольной партии оказалось mu = 0,6 мкм/тыс. км, σu = 0,23 мкм/тыс. км. Эти данные хорошо согласуются с результатами, приведенными в работе [38] - mu = 0,6÷0,73 мкм/тыс. км. Сопоставляя результаты прогноза (см. табл. 6.1) для двух указанных случаев, отметим, что предпочтение должно быть отдано оценке Rmin = 223 тыс. км, так как при расчете по формуле (6.6) mu определено лишь по двум точкам.

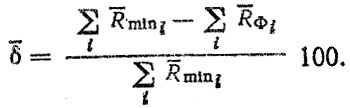

Оценим среднюю ошибку прогноза среднего ресурса, полученного с помощью модели отказа, по формуле

(6.7)

(6.7)По данным табл. 6.1 находим 8-5%.

КУД гильз цилиндров. В соответствии с методикой построения КУД (см. п. 2.5) была собрана и обработана статистическая информация, необходимая для расчета критерия долговечности гильз цилиндров ΑΓ, который в результате проведенного поиска был представлен в виде

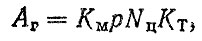

(6.8)

(6.8)где КM - коэффициент, отражающий физико-механические свойства материалов; р - параметр, характеризующий силовой и скоростной режимы нагружения гильз; Nц - число циклов нагружения гильзы за 1 км пробега автомобиля; Кт - коэффициент, отражающий тепло-напряженность детали.

Коэффициент КM рассчитывается по формуле [32]

(6.9)

(6.9)где НВГ, НВК - твердость по Бринелю соответственно гильзы цилиндра и кольца; ε0 -относительное удлинение материала, %; t - показатель фрикционно-контактной усталости; α, β - коэффициенты.

Исходные данные для расчета КМ приведены в табл. 6.2; для расчетов можно принять КM = 0,169÷0,174 (карбюраторные двигатели), КМ = 0,152 (дизельные двигатели).

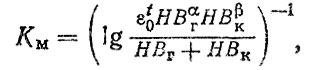

В качестве параметра р выбрано удельное давление кольца на стенку цилиндра [21]

(6.10)

(6.10)где рΓ - текущее значение давления газов за кольцом, МПа; D - диаметр цилиндра, дм; b - высота сопрягаемой с цилиндром части кольца, дм; t - радиальная толщина кольца, дм.

![Таблица 6.2. Исходные данные дли расчета коэффициентов KM гильз цилиндров, поршневых колец и поршней [32]](pic/000497.jpg)

Таблица 6.2. Исходные данные дли расчета коэффициентов KM гильз цилиндров, поршневых колец и поршней [32]

.

Удельное давление pR, создаваемое упругой силой кольца, определяется по формуле

(6.11)

(6.11)где Е - модуль упругости, МПа; А - зазор в замке кольца в свободном состоянии, дм; ζ - постоянная, зависящая от эпюры давления, принято в расчетах ζ = 0,2.

Расчет pΓ производится по формуле

(6.12)

(6.12)где рe - среднее эффективное давление, МПа; рм. п - давление механических потерь, МПа.

При расчете ре учитываются условия эксплуатации автомобилей, различные виды дорог αi, загрузка Qj, средние скорости движения автомобиля υij, влияние неустановившихся режимов.

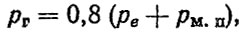

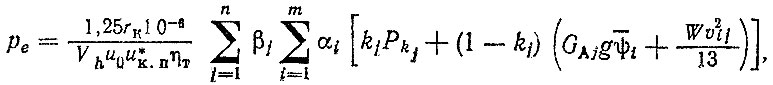

Расчетная формула для ре следующая:

(6.13)

(6.13)

где rk - радиус колеса, м; Vh - рабочий объем цилиндров двигателя, л; u0 - передаточное число главной передачи; u*к.п - средневзвешенное значение передаточного числа коробки передач; ηт - КПД трансмиссии; kj - коэффициент учета неустановившихся режимов движения; βj - коэффициент использования пробега; Рkj - тяговая сила на ведущих колесах, Н [формула (5.8)]; GAj - масса автомобиля, т; ψi - коэффициент сопротивления движению; W - фактор обтекаемости автомобиля? Н×(с/м)2.

Учет неустановившихся режимов производился только для условий эксплуатации в городе (коэффициент kj = 0,2) [71]. При расчете Pkj. использовалось передаточное число передачи uΚ, на которой производится трогание автомобиля: для груженого с четырех ступенчатой коробкой передач - первая, с пяти-ступенчатой - вторая; для не груженого автомобиля - среднее значение для первой и второй передач.

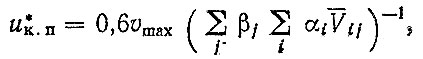

Величина u*k. п определяется по формуле

(6.14)

(6.14)

где υmax - максимальная скорость автомобиля; Vij - средняя скорость автомобиля в i-x дорожных условиях при j-й загрузке.

Ввиду отсутствия точной информации коэффициенты βj выбраны на основании статистических данных по РСФСР за период 1970-1978 гг.: для грузовых бортовых автомобилей и седельных тягачей βj = 0,63, для самосвалов βj = 0,5,

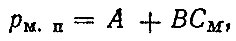

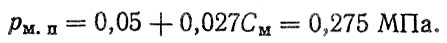

Давление механических потерь pΜ.Π рассчитывается по формуле

(6.15)

(6.15)

где A, В - коэффициенты (для карбюраторных двигателей А = 0,04, В = 0,02; для дизельных А = 0,05, В = 0,027 [2]).

Для определения средней скорости поршня воспользуемся выражением

(6.16)

(6.16)

где S - ход поршня, м.

Число циклов нагружения гильзы Nц за 1 км пробега рассчитывается по формуле

(6.17)

(6.17)

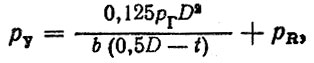

Оценка тепло-напряженности деталей цилиндро-поршневой группы производится с помощью коэффициента Kт, представляющего собой отношение коэффициентов тепло-напряженности для заданных условий эксплуатации Кт.э. Для максимальной мощности двигателя Kтmax ,

(6.18)

(6.18)где CMN, geN, peN - средняя скорость поршня, удельный расход топлива и среднее эффективное давление при максимальной мощности; Hu - теплотворная способность топлива; ηi - индикаторный КПД (для карбюраторных двигателей ηi = 0,31, для дизельных ηi = 0,45).

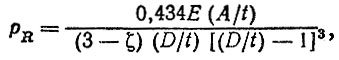

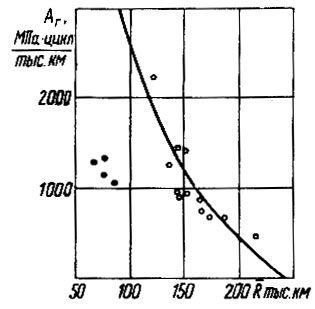

Рис. 6.1. Корреляционное уравнение долговечности гильз цилиндров: o - двигатели первой группы; o - двигатели второй группы

С учетом вышеизложенного размерность критерия AΓ определяется р и Nц и выражается в МПа. цикл на 1 км пробега.

Расчеты критериев АΓ выполнялись для двигателей двух групп автомобилей: в первую группу вошли автомобили ГАЗ-51, ЗИЛ-164А, ЗИЛ-ММЗ-164АН и автобус ЛАЗ-695Б выпуска 50-х годов, во вторую -- 11 автомобилей (ЗИЛ, ГАЗ, МАЗ, КрАЗ) и автобус ЛАЗ-677 выпуска 60-х годов. КУД гильз цилиндров рассчитано для второй группы (рис. 6.1).

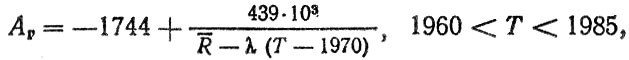

(6.19)

(6.19)где R - средний ресурс гильз, тыс. км.

Среднее квадратическое отклонение σΓ = 270 МПа⋅цикл, корреляционное отношение η = 0,85.

Ввиду малого объема первой группы для нее не удалось рассчитать КУД, но данные по критериям АΓ были использованы для построения прогнозного тренда гильз цилиндров;

(6.20)

(6.20)где Т - год начала выпуска или существенной модернизации автомобиля; λ - коэффициент (в расчетах λ = 6).

Выполним прогноз среднего ресурса гильз цилиндров автомобилей КамАЭ-5320 выпуска 1976 г. (наблюдение за подконтрольной партией автомобилей производилось в АТП Ленинграда). Параметры, характеризующие условия эксплуатации, приведены в табл. 6.2; Gag = 255 кН, Ga0 = 121 кН, η = 0,63.

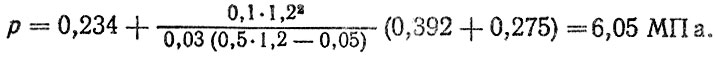

По формуле (6.11) при D = 1,2 дм, t = 0,05 дм, А = 0,188 дм и Е = 1,2×105 МПа находим удельное давление pR = 0,234 МПа.

При υmax = 100 км/ч, uк. п = 1,69 [формула(6.14)]. Средняя скорость поршня при S = 0,12 м, u0 = 5,94 и rk = 0,454 м См = 8,33 м/с; давление механических потерь [формула (6.15) ]

Средне-эффективное давление ре [формула (6.13)1 при Vh = 10,65 л, ηт = 0,9, W = 4,1 Н(с/м)2 и данных табл. 6.2 ре = 0,392 МПа.

По найденным значениям pR, рM и ре определим параметр р (при b = 0,03 дм)

Число циклов нагружения гильз за I км пробега [формула (6.17)] Nц = 1760. Коэффициент тепло-напряженности (при CMN = 12,4 м/с, peN = 0,66 МПа, geN = 0,175 г/л. о. ч. и Hu = 10 500 ккал/кг) k = 0,653.

Таким образом, критерий долговечности Аг - 1056 МПа. цикл.

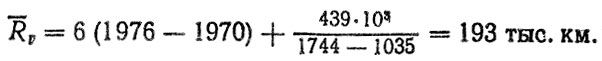

Средний прогнозный ресурс гильз цилиндров [формула (6.20)] до первого отказа

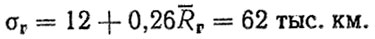

Оценку среднего квадратического отклонения ресурса σR выполним с помощью уравнения (см. табл. 3.3)

Комбинированный прогноз. Выполним синтез прогнозов ресурса гильз цилиндров, полученных с помощью модели отказа (RM = 223 тыс. км, σM = 64 тыс. км) и КУД (RΓ = 193 тыс. км, σΓ = 62 тыс. км). Допустим, что плотности распределения ресурсов fM (R) и fΓ(R) подчиняются нормальным законам распределения и M = σΓ = 63 тыс. км.

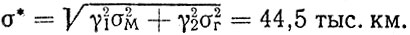

Согласно методике (см. п. 2.6), весовые коэффициенты γ1 = 2 = 0,5; параметры комбинированного прогноза: среднее значение R* = 208 тыс. км; среднее квадратическое отклонение

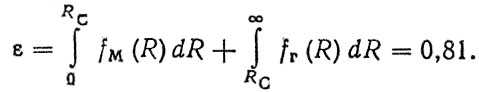

Для оценки непротиворечивости вариантов из решения уравнения fМ (R) = fΓ(R) необходимо найти точки пересечения Rci плотностей распределений fм (R) и fΓ (R). При σM = σΓ и нормальных законах fM (R) и fΓ (R) получаем частный случай общей зависимости [41], согласно которой Rc = R*. Тогда мера непротиворечивости

(6.21)

(6.21)Сопоставляя результаты комбинированного прогноза и данные о ресурсах гильз подконтрольной партии автомобилей КамАЗ (см. табл. 6.1), следует отметить их хорошее совпадение. В работе [42] приведены примеры прогноза ресурса деталей цилиндро-поршневой группы и кривошипно-шатунного механизма с использованием КУЦ и моделей отказа.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'