Доколе не ремонтировать?

Ремонтировать или нет? В НАМИ проанализировали обширные данные об эксплуатации "Москвичей", В результате выяснилось следующее.

Автомобили, проходящие техническое обслуживание на СТО или в крупных автохозяйствах на специально оборудованных участках, имеют пробег до капитального ремонта в 1,5...2 раза больше, чем машины, обслуживаемые в мелких автохозяйствах кустарно.

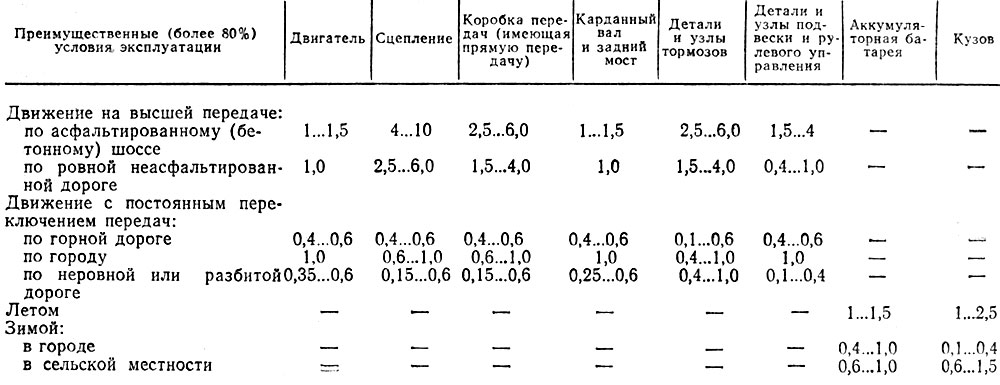

Таблица 20. Поправочные коэффициенты к срокам технического обслуживания и ресурсам составных частей автомобиля в зависимости от условий эксплуатации

55% "Москвичей", эксплуатируемых в автохозяйствах, до списания не подвергались капитальному ремонту. Из 45% оставшихся машин половина подвергалась двум-трем и даже четырем ремонтам, однако это уже нецелесообразно.

Оптимальным следует считать один ремонт. Если он качественно проведен, то стоимость запасных частей, ушедших на него, в 2 раза меньше, чем при системе "латания", не говоря уже о затратах времени и других неприятностях. Кустарный ремонт малоэффективен. А профилактический текущий ремонт стоит проводить или нет? Ведь в некоторых книгах по автоделу до сих пор рекомендуется через 30...50 тыс. км пробега притирать клапаны и заменять поршневые кольца. Ответ однозначный: нет! Исследования показали, что разборка двигателя увеличивает скорость изнашивания базовых деталей - цилиндров и шеек коленчатого вала на 30...40%.

Автомобили ремонтируют во всех странах мира. Шведская фирма "Волво" скупает старые автомобили своего производства, ремонтирует их и продает по пониженной цене и со сниженным сроком гарантии. Но на фирмах ремонт производится по той же технологии, что и основное производство. И внимание к нему такое же, как к основному производству. Только при таких условиях ремонт эффективен.

В настоящее время в нашей стране организуется фирменный ремонт - наиболее рентабельная форма ремонта. Сейчас пока фирменные СТО выполняют в основном текущий ремонт, но, думается, в ближайшие годы положение изменится к лучшему.

Сколько можно без ремонта? Когда же все-таки начать вплотную заниматься организацией ремонта существующего двигателя или приобретения нового? При отсутствии угрожающих стуков руководствоваться нужно двумя параметрами: угаром масла и компрессией в цилиндрах.

Наименьший расход масла у автомобиля, прошедшего 5...8 тыс. км, т. е. прошедшего в полной мере период обкатки, считается нормальным, когда расход масла не вытекает 0 5% расхода бензина. Обычно расход масла объясняют тем, что при ходе поршня вниз, если изношены Цилиндр, поршень и поршневые кольца, пленка масла остается на стенке цилиндра, попадает в рабочую камеру и выгорает. Мне представляется, что это не так. По-моему в паре цилиндр-поршень не масло проникает в камеру сгорания, а при рабочем ходе газы под действием давления прорываются в картер и увлекают в систему вентиляции картера масляный туман, который затем, пройдя через карбюратор и впускные клапаны, сгорает в рабочей камере.

Я не сразу пришел к такому выводу, но дело прошлое, сознаюсь...

Подошла пора техосмотра, а мой видавший виды "Москвич" дымит так, что я этот дым вижу в зеркало заднего вида. В те годы еще не было газоанализаторов, Но строгий глаз инспектора не хуже любого прибора: увидит белый шлейф из выхлопной трубы - все, снимай номера! А тут - открытка с грозным предупреждением: не явитесь до такого-то на техосмотр, тогда... Что делать? Как избавиться от дыма? И вот тут мне пришло в голову изложенное выше объяснение угара масла. Если так, то дымление должно уменьшиться при установке более позднего зажигания: ведь давление в камере сгорания при этом меньше. Сказано - сделано. Действительно, при позднем зажигании дыма стало гораздо меньше. А когда я безразборным способом удалил нагар из камер сгорания и залил в двигатель более густое масло, дымление почти прекратилось....

Но не только из-за износа цилиндропоршневой группы угорает масло. Другая причина - старение уплотнительных колпачков стержней клапанов. В "Москвичах" и "Ижах" еще ничего, а в двигателях ВАЗ резиновые маслоотражательные колпачки, установленные на торцах направляющих втулок, под действием высокой температуры твердеют и открывают путь маслу из клапанной коробки во впускной и выпускной коллекторы.

К сожалению, колпачки выходят из строя задолго до прихода двигателя в предельное состояние. Если бы не колпачки, о предельном состоянии двигателя можно было бы судить по расходу масла: когда оно достигает 1% от расхода топлива, двигатель пора капитально ремонтировать. Но повторяю: нужно быть уверенным, что масло не вытекает через соединения маслопроводов и через уплотнения штоков клапанов.

Иногда характер дымления двигателя помогает определить причину утечки масла. Если масло просачивается только вдоль штоков клапанов, то на холостом ходу, и особенно при принудительном холостом ходе, из выхлопной трубы идет голубоватый дымок, а при нагрузке дымление незаметно. Ну а когда дым идет при нагрузке, особенно при резком разгоне - виновата цилиндропоршневая группа. В этом случае, когда подходишь к машине, видишь масляную лужицу под картером сцепления. Значит, система вентиляции картера (если она исправна) не успевает отсасывать прорвавшиеся к рабочей полости цилиндров газы, в картере создается избыточное давление, которое выгоняет масло через уплотнение вала в картер сцепления.

Окончательно о состоянии двигателя можно судить по компрессии в цилиндрах. Делают это так. Выворачивают все свечи, чтобы случайно не ударило током, вынимают провод высокого напряжения из катушки зажигания и, вращая двигатель стартером, поочередно замеряют давление в каждом цилиндре, прижимая резиновый наконечник компрессометра к гнезду свечи. Важно, чтобы при этом была полностью открыта дроссельная заслонка, иначе получатся искаженные, сильно заниженные результаты.

Я как-то наблюдал, как один чудак пытался измерить компрессию, когда двигатель работал на трех цилиндрах - берег аккумулятор. Разумеется, путного из этого выйти ничего не могло.

Как оценить результаты замеров?

Во-первых, давление во всех цилиндрах не должно различаться более чем на 0,03 МПа и, во-вторых, оно не должно быть ниже 0,7 МПа для двигателей "Москвичей" с нижним расположением распределительного вала и для двигателей "Запорожцев". Для остальных двигателей оно должно быть выше 1,0 МПа.

Если значение компрессии в одном или двух цилиндрах ниже, чем в других, нужно выяснить, в чем причина: в поршневых кольцах или клапане? Для этого нужно залить в цилиндр 15...30 см3 моторного масла. Если показания не изменились, то вероятнее всего прогорел выпускной клапан.

Компрессию лучше всего измерять на слегка теплом (но не горячем!) двигателе.

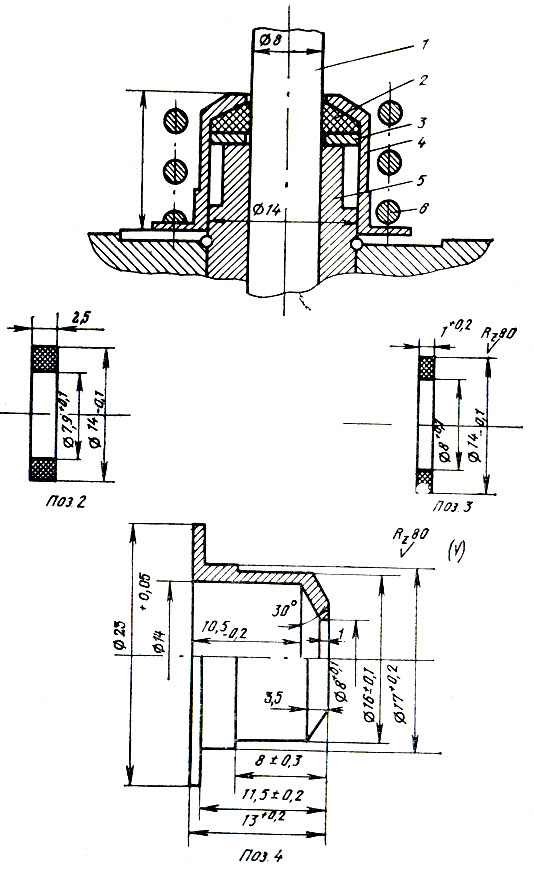

Вместо колпачков. Среди автомобилистов всегда найдутся умельцы, которым по плечу ликвидировать недоработки заводских конструкторов. На рис. 11 показана удачная конструкция уплотнения с фторопластовым кольцом, устанавливаемого вместо колпачков.

Фторопласт - пластмасса, стойкая к маслу, бензину, кислотам и т. д. и обладающая вдобавок низким коэффициентом трения по металлу. Фторопласт может работать в широком интервале температур от - 270 до +260°С. Этот материал обладает еще одной особенностью - хладотекучестью, т. е. под действием нагрузки медленно деформируется. Отходы производства изделий из фторопласта продают обычно в отделах "Умелые руки" магазинов "Детский мир", "Пионер" и др. Чистый фторопласт - белый. Но бывает фторопласт с наполнителями - графитом или сульфидом молибдена. На вид он черный или темно-коричневый. Такой фторопласт еще лучше.

В конструкции, которая показана на рис. 11, фторопластовое кольцо зажато между шайбой и колпачком, на который давит клапанная пружина. В результате оно "течет" и плотно охватывает стержень клапана, преграждая путь маслу.

Для установки уплотнения нужно демонтировать распределительный вал и снять штатные колпачки. Затем удалить опорную шайбу внутренней пружины клапана, надеть на стержень клапана шайбу 3, кольцо 2, колпачок 4 и поставить на место обе пружины клапана, тарелку и сухари. После сборки механизма газораспределения нужно проверить, что клапан свободно перемещается и не заедает.

Ахиллесова пята "Жигулей". Остановлюсь на этом в связи с твоими письмами, читатель. К великому сожалению миллионов владельцев "Жигулей", в этой машине есть уязвимое место - распределительный вал. По данным завода, распределительный вал имел средний ресурс 70 тыс. км. Это в то время, когда владельцы "Москвичей", "Ижей" и "Запорожцев" до капитального ремонта вообще не знают, что такое распределительный вал! В чем дело?

Здесь причин несколько.

Рис. 11. Уплотнение Л. Данилюка для стержня клапана: 1 - стержень клапана; 2 - кольцо (фторопласт Ф-4); 3 - шайба (сталь или бронза); 4 - колпачок (сталь или бронза); 5 - направляющая втулка; 6 - внутренняя пружина клапана

Причина первая - конструктивная: в зону контакта кулачка и рычага масло подается в недостаточном количестве. Действительно, если посмотреть на изношенный распределительный вал, то больше всего изношены кулачки, в которых отверстие для подачи масла, если смотреть по направлению вращения, расположено не перед кулачком, а после, т. е. масло выливается на рычаг не в начале подъема клапана, когда нагрузка в паре трения наибольшая, а после того как клапан сел на седло. В результате при работе двигателя на холостом ходу в паре возникает полусухое трение со всеми вытекающими отсюда последствиями.

Причина вторая - технологическая: распределительные валы и рычаги на "Жигулях" выпуска до 1973 г. были сделаны из стали 18ХН2М с цементацией на достаточную глубину. С 1973 г. рычаги азотируют. Упрочненный слой при этом очень тонкий: зона диффузионного упрочнения составляет 0,3...0,4 мм, а толщина карбонитридной пленки всего 8... 15 мкм. С 1981 г. ВАЗ заменил материал на сталь 40Х, сохранив технологию азотирования.

Изношенный старый вал и рычаги достаточно было отшлифовать и они еще служили, а если износился новый вал - выбрасывай!

Причина третья - эксплуатационная: недостаточное качество смазочного масла, о чем говорилось выше.

Вот этот "букет" и породил проблему жигулевского распределительного вала.

Но если завод не решает эту проблему, то ее стараются решить сами автомобилисты различными доморощенными способами. Иногда - удачно, но чаще всего с отрицательным результатом.

Первый способ состоит в переделке рычагов. Он требует хорошего станочного оборудования и высокой квалификации. Что делают? Во-первых, пытаются заменить трение скольжения трением качения. Для этого к рычагу прикрепляют ролик, например от топливного насоса высокого давления, применяемого в дизелях. Роликовый толкатель имеет ряд недостатков: большую массу, сложность, недостаточную надежность. Я не знаю случая, чтобы из этой затеи вышло что-нибудь путное.

Другое дело - замена твердой рабочей поверхности рычага иной, из материала с малым коэффициентом трения. Для этого на месте опорной поверхности фрезеруют паз "ласточкин хвост" и вставляют в него сменный вкладыш из капрона, фторопласта, текстолита и т. п., сохранив у него исходную кривизну рабочей поверхности рычага. Комплекта вкладышей хватает на 15 - 20 тыс. км пробега, причем распределительный вал в этом случае практически не изнашивается. Разумеется, конструкция должна быть выполнена на высоком профессиональном уровне. Зазор в сопряжении в этом случае нужно увеличить до 0,2 мм, а кулачки вала хорошо отполировать.

Второй способ весьма прост: для уменьшения контактного напряжения в паре рычаг - кулачок убирают внутренние клапанные пружины. Это примерно на четверть уменьшает усилие прижатия рокера к валу. Но должен тебя предостеречь. Способ чреват весьма неприятными последствиями: если случайно частота вращения возрастет до 5500...6000 об/мин, произойдет разрыв кинематической связи между рычагом и клапаном, отчего клапан не успеет сесть на седло и получит удар поршнем. После этого ремонт двигателя обойдется в копеечку!

Третий способ состоит в улучшении смазки пары кулачок - рычаг. Конструктивных вариантов предлагается много: и маслосборные карманы вблизи кулачков, и дополнительные трубки для полива маслом контакта при перекрытии штатных каналов в валу, и проточка маслосгонных канавок. Заводские специалисты по этому поводу говорят, что главная вина в быстром износе состоит не в малом количестве, а в низком качестве масла, и сколько бы плохого масла в зону контакта ни подавать, толку не будет. Позволю себе с этим не согласиться, так как достаточно посмотреть, как я уже сказал, на изношенный распределительный вал. И мне известны многочисленные положительные примеры значительного увеличения ресурса распределительного вала путем подвода в зону трения масла.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'